换热器

文献发布时间:2023-06-19 09:32:16

技术领域

本申请涉及热交换或传热设备技术领域,具体而言,涉及一种换热器。

背景技术

家用、商用或者汽车空调系统上均需要使用换热装置,相关技术的换热器包括集流管和换热组件,换热组件包括多个换热管和翅片板,其中多个换热管和翅片板通过浇筑或者挤压一体成型。由于换热管的管径较小,浇筑和挤压工艺一体成型的换热组件加工难度大、工艺复杂、生产成本较高。

发明内容

本申请的目的在于提供一种制造成本相对较低的换热器。

为实现上述目的,本申请提供了一种换热器,其包括集流管及多个换热组件,所述多个换热组件与集流管相连,所述多个集流管包括纵长的管体和集流管内腔,所述多个换热组件沿集流管的长度方向上排列,相邻的换热组件之间具有间隙;

所述换热组件包括翅片板和多根换热管,所述换热管的管腔与所述集流管内腔连通,所述多根换热管沿换热组件宽度方向上排布,所述换热管包括主管部和接管部,所述主管部连接于翅片板,所述接管部与集流管固定;

所述翅片板包括第一翅片板和第二翅片板,所述换热管固定于第一翅片板和第二翅片板之间,所述第一翅片板具有第一板体部和第一配合部,所述第二翅片板具有第二板体部和第二配合部,所述第一板体部具有位于其厚度方向上的第一表面和第二表面,所述第二板体部具有位于其厚度方向上的第三表面和第四表面,所述第二表面和第三表面接触,所述第一配合部在第一表面侧形成凸出且在第二表面侧形成凹陷,所述第二配合部在第四表面侧形成凸出且在第三表面侧形成凹陷,所述换热管的主管部具有第一子部和第二子部,所述第一子部配合于第一配合部,所述第二子部配合于第二配合部。

本申请的换热管固定于第一翅片板和第二翅片板之间,第一、第二翅片板均设有凹陷结构的配合部以配合换热管,方便了换热管的定位组装,降低了换热组件的加工难度,从而降低了换热器的制造成本。

附图说明

图1是符合本申请换热器的立体结构示意图;

图2是如图1所示换热器的分解结构示意图;

图3是如图1所示换热器立体剖切示意图;

图4是如图1所示换热器多个换热组件的沿其厚度方向的剖视示意图;

图5是如图1所示单个换热组件立体结构分解示意图;

图6是如图5所示圆圈A部分的放大示意图;

图7是如图5所示圆圈B部分的放大示意图;

图8是如图5所示圆圈C部分的放大示意图;

图9是如图2所示单个换热组件沿其宽度方向的剖面示意图;

图10是符合本申请另一种换热组件的分解示意图;

图11是如图10所示换热组件的沿其宽度方向的剖面示意图;

图12是符合本申请另一种换热组件的立体示意图;

图13是如图12所示圆圈D部分的放大示意图;

图14是如图12所示换热组件的沿其长度方向的部分剖视示意图;

图15是如图12所示换热组件的沿其宽度部分剖视示意图;

图16是如图12所示换热组件的部分正视示意图;

图17是符合本申请多流程换热器的立体结构示意图;

图18是如图12所示多流程换热器的侧视示意图;

图19是符合本申请多流程换热器的另一种实施方式的立体结构示意图;

图20是如图19所示多流程换热器的侧视示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

如图1至图3所示申请提供一种换热器100,其包括集流管1和与集流管1连接的多个换热组件5。集流管1包括分别位于换热组件5长度方向L两侧的第一集流管11和第二集流管12,第一集流管11和第二集流管12相互平行且间隔设置。每个集流管均包括纵长的管体13和集流管内腔14。换热组件5长度方向是图2中两侧带箭头的实线段L进行示意,换热组件5宽度方向是图2中两侧带箭头的实线段W进行示意,换热组件5厚度方向是图1中两侧带箭头的实线段T进行示意。管体13的长度方向与换热组件5的排布方向或者换热组件5的厚度方向T相同。单个换热组件5的一端连接第一集流管11,另一端连接第二集流管12。多个换热组件5沿集流管1的长度方向L上排列,相邻的换热组件5之间的间隙形成空气侧流道。换热组件5的长度方向L与集流管1的长度方向/轴向方向大致垂直。

多个换热组件5中,单个换热组件5均包括翅片板51和多根换热管52,换热管52的管腔521与所述集流管内腔14连通形成制冷剂侧流道。多根换热管52沿换热组件5宽度方向上排布,相邻的换热组件5之间具有间隙,相邻的换热组件5之间的间隙可以流通换热气流,参考图4中箭头所指方向,也即翅片板51相反的两个表面均会通过换热气流从而形成空气侧流道。

参考图4所示意的多个换热组件5的中至少一对相邻的换热管52错位设置,其中,该一对相邻的两个换热管52分别属于该相邻的两个换热组件5。一个换热组件5的换热管52与相邻的另一换热组件5的换热管52均错位设置。通常换热管52管径相比翅片板51的厚度较大,错位设置有利于避免换热管52在空气侧流道中集中设置。沿空气侧整体流道来看,流通截面较大的位置与流通截面较小的位置均匀化,降低突扩突缩的流道结构对流体压降的影响,本申请有利于降低换热能耗,同等流量的空气可以提供更多的换热量,从而提高换热器100的换热性能。同时,有助于换热器100延缓结霜。

如图2和图5所示,每个换热管52包括主管部522和接管部523,主管部522连接于翅片板51形成主换热区,接管部523与集流管1固定连接,且于连接处密封设置。接管部523自主管部522延伸超过翅片板51,相邻接管部523之间具有间隙,且沿换热组件宽度W方向上排成一排的多个接管部523之间等间距分布,换热性能均一性较好,且换热管无需折弯等流程,制造流程更简单,制造成本更低。

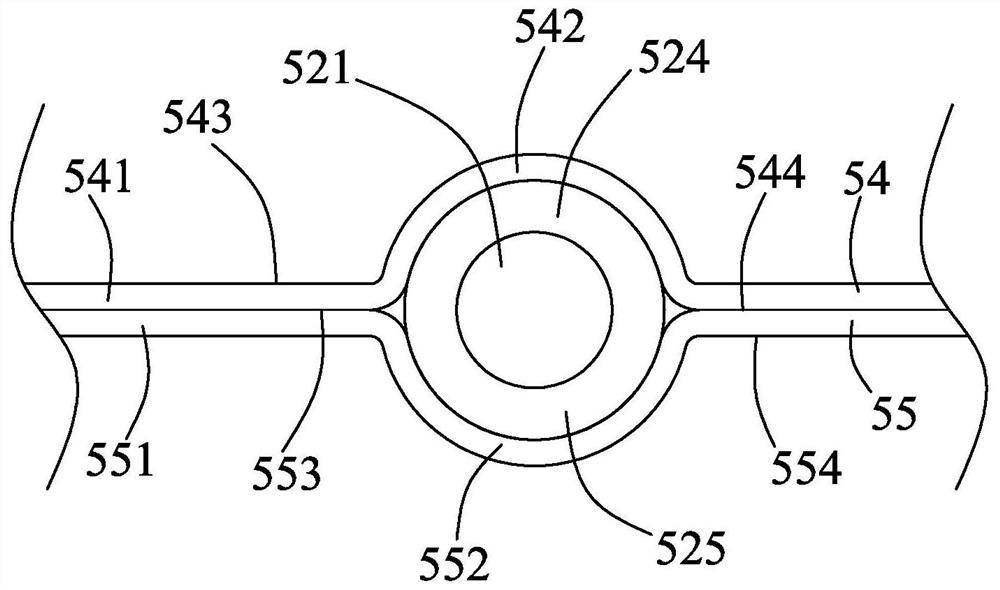

如图5至图9所示,翅片板51包括第一翅片板54和第二翅片板55,所述第一翅片板54具有第一板体部541和第一配合部542,所述第二翅片板55具有第二板体部551和第二配合部552。第一板体部541具有位于其厚度方向T上的第一表面543和第二表面544,第二板体部551具有位于其厚度方向上的第三表面553和第四表面554,第二表面544和第三表面553紧密接触。第二表面544和第三表面553均呈光滑的平面,且紧密连接;第一表面543和第四表面554呈平面状,且与空气气流接触。

第一配合部542在第一表面543侧形成凸出且在第二表面544侧形成凹陷,所述第二配合部552在第四表面554侧形成凸出且在第三表面553侧形成凹陷,换热管52的主管部522具有第一子部524和第二子部525,所述第一子部524配合于第一配合部542,所述第二子部525配合于第二配合部552。相关技术采用一体式挤压成型的铝换热管52和铝翅片板51,挤压成型工艺复杂,制造难度较大。本申请通过两个翅片板54、55夹持换热管52的结构,翅片板54、55设有凹陷结构的配合部542、552以配合换热管52,方便了换热管52定位组装,降低了换热组件5的加工难度,从而降低了制造成本。

换热管52的主管部522通过扩散焊(diffusion welding)固定连接在第一翅片板54和第二翅片板55之间,第一翅片板54和第二翅片板55通过扩散焊(diffusion welding)连接在一起。扩散焊是一种焊接方法,在这种方法中,焊件彼此紧密连接,并在一定的温度和压力下保持一段时间,从而使接触面之间的原子扩散形成连接。由于焊接通常在高温环境下进行,为了避免焊件在高温下氧化,一般采用真空保护,因此也称之为“真空扩散焊”。扩散焊是指将工件在高温下加压,但不产生可见变形和相对移动的固态焊方法。扩散焊特别适合异种金属材料、耐热合金和陶瓷、金属间化合物、复合材料等新材料的接合,尤其是对熔焊方法难以焊接的材料,扩散焊具有明显的优势。与其他焊接方法相比,扩散焊具有以下优点:1)扩散焊时因基体不过热、不熔化,可以在不降低被焊材料性能的情况下焊接几乎所有的金属或非金属,特别适合于熔焊和其他方法难以焊接的材料,如活性金属、耐热合金、陶瓷和复合材料等。对于塑性差或熔点高的同种材料,以及不互溶或在熔焊时会产生脆性金属间化合物的异种材料,扩散焊是较适宜的焊接方法。2)扩散焊接头质量好,其显微组织和性能与母材接近或相同,在焊缝中不存在熔焊缺陷,也不存在过热组织和热影响区。焊接参数易于精确控制,批量生产时接头质量和性能稳定。3)焊件精度高、变形小。因焊接时所加压力较小,工件多是整体加热,随炉冷却,故焊件整体塑性变形很小,焊后的工件一般不再进行机械加工。

相关技术采用一体式挤压成型的铝换热管52和铝翅片板51,由于挤压工艺的限制,换热管52的管径不能太小,且铝换热管52管径太小也会使得换热管的强度较低,换热管比较柔软,故而容易变形。本申请通过换热管52的主管部522通过扩散焊固定连接在第一翅片板54和第二翅片板55之间,换热管52的材质可以与翅片板的材质选用不同,例如翅片板51还是选用质量轻换热性能好的铝板,换热管52采用不锈钢管,从而换热管52的强度较大,因此,换热管52的管径可以更小,有利于换热器100整体换热性能的提升。本申请的一种实施方式中,换热管52为不锈钢毛细管,第一翅片板54和第二翅片板55均为铝板,换热管52外直径范围为0.2~1.5mm,换热管52的壁厚范围为0.05~0.3mm,第一翅片板54和第二翅片板55的厚度范围均为0.05~0.2mm。在单个换热组件5中,相邻换热管52的管间距为3~20mm,相邻的换热组件5之间的间距为1.4~6mm。

第一翅片板54的厚度小于所述主管部522的外径,第二翅片板55的厚度小于所述主管部522的外径,第一翅片板54的厚度与第二翅片板55的厚度相同,第一翅片板54的厚度与第二翅片板55的厚度之和小于主管部522的外径。或者说,换热管52在换热组件5厚度方向T上的厚度或者管径尺寸大于翅片板51的厚度。可选的,翅片板51可以为相对薄的长条型的板状结构。进一步的,本申请提供一种可选的实施方式,第一翅片板54和第二翅片板55的厚度均为0.07mm,换热管52的管内径为0.5mm,换热管52管外径为0.7mm,相邻换热管52的管间距为12mm,相邻的换热组件5之间的间距为1.8mm。

另外,采用这样片状结构的翅片板51和管状结构的换热管52,也使得翅片板51上的水容易排除,当冬天空调系统制热时,作为蒸发器的换热器100在露点温度时,翅片板上水能够及时排除,从而降低结霜可能性或者延缓结霜。

如图3所示,换热管52的接管部523包括第一接管部526和第二接管部527,第一接管部526连接于第一集流管11,且于连接处密封设置;第二接管部527连接于第二集流管12,且于连接处密封设置。集流管内腔14包括第一集流管内腔141和第二集流管内腔142,第一集流管内腔141与第一接管部526的管腔521连通,第二集流管内腔142与第二接管部527的管腔521连通。第一接管部526的管腔521和第二接管部527的管腔521通过主管部522的管腔521连通。第一集流管11设有用于连通至外部的第一外接部111,第二集流管12设有连通至外部的第二外接部121,第一外接部111和第二外接部121分布作为制冷剂的进口和出口中的一个。

集流管1用于传送制冷剂,制冷剂经集流管1被传送至换热管52。换热管52能够与翅片板51进行热量交换,从而提升或者降低翅片板51的温度。翅片板51能够与翅片板51周围的气体进行热量交换,从而提升或者降低翅片板51周围气体的气温。换热管52在长度方向上的大部分(超过换热管长度的80%)与翅片板51接触,从而使换热管52与翅片板51的换热面积最大化,也使得换热管52与翅片板51的换热量和换热效率最大化。

如图5至图9所示,在换热组件5的厚度方向T上,第一翅片板54和第二翅片板55对称设置,第一配合部551和第二配合部552均呈圆弧状,第一板体部541和第二板体部551均呈平板状。这样对称设置的第一翅片板54和第二翅片板55为相同的翅片板,一个相对另外一个旋转180°即可用于与换热管52的组装。因此,第一翅片板54和第二翅片板55可以在同一模具中加工,从而模具成本较低,且第一翅片板54和第二翅片板55相互之间面对面完全贴合,组装方便,换热均匀性较好。

多个翅片板51之间间隔设置,可选的,多个所述翅片板51之间等间距平行设置,使得换热气流均匀通过,同时减少换热气流通过多个翅片板51的风阻。或者相邻翅片板51之间也可以不等间距设置,本申请对此不做限制。

在单个换热组件5中,换热组件5外表面的面积和所有换热管52的内表面之和的面积之比为5~45。换热管52的流通截面可以为圆形、正方形、矩形、多边形等腰梯形或者异形时,换热管52的面积与其内径或者等效内径正相关,而换热管52的内径又影响同等体积的制冷剂流过换热管52的速度,换热组件5外表面的面积和所有换热管52的内表面之和的面积之比为5~45,定义该范围的目的在于在换热组件5外表面积一定的情况下,换热管52的内表面积不能过大,即换热管52的管径尽量小一些,尽量保证处于换热管52流通截面中心位置的制冷剂也能与换热管52的管体充分进行热交换,提高换热管52的管体与制冷剂之间的换热量及换热效率;同时减小换热管52的风阻,当然,也需要保证换热管52的内表面积不能过小,换热管52的管径至少要比翅片板51的厚度大,保证较小的冷媒充注量的前提下,提升换热器100的换热性能。进一步的,换热组件5外表面的面积和所有换热管52的内表面之和的面积之比为20~30。

多个换热组件5均具有同样结构和形状,且相邻的两个换热组件5中一个换热组件5相对于另一个换热组件5翻转180°设置。在本申请提供的一种实施方式中,相邻的两个换热组件5构成一个基本单元,在该基本单元中,将第二件换热组件5相对于第一件换热组件5翻转180°后与第一件换热组件5相对排列,之后,以该基本单元对多个换热组件5进行阵列。该种排列形式,实现了换热管52交错排列,有助于空气侧压降减小,同时有利于延缓结霜。在单个换热组件5中,换热管52的数量大于等于2,可以为3个、4个、5个等等,且多个换热管52在换热组件5宽度方向上间隔设置。

如图10和图11所示,换热组件5的另一种实施方式,与如图5至图9所示实施方式相比,主要区别在于第二翅片板555的设置。第一翅片板54为整片板,第二翅片板55包括相互分隔开的若干第二翅片子板555。在换热组件5宽度方向W上,第一翅片板54的面积大于所述第二翅片子板55的面积,每一个换热管52夹设于一个第二翅片子板555和第一翅片板54之间,若干个第二子翅片板555沿换热组件5的宽度方向排列。与如图5至图9所示实施方式相比,由于采用多个分开设置的第二翅片子板555,相对于两张整片的组装,对准精度要求较低,且能降低第二翅片板55的材料成本。第一翅片板54、换热器52与第二翅片子板555焊接方式以及与前面实施方式相同,也是利用扩散焊,在此不再敖述。

如图12至图16所示,换热组件5的又一种实施方式,与图5至图9,图10至图11的实施方式相比主要区别在于主管部522的形状、接管部523之间的位置关系、翅片板51上的加强换热结构。

如图14和图15所示,在换热组件5厚度方向T上,主管部522的外径D1小于接管部523的外径D2。相应地,主管部522内的管腔孔径D3小于接管部523管腔的孔径D4。接管部523的横截面呈圆环形,如图15所示,主管部522的横截面呈椭圆环形或者类似椭圆环形,主管部522的管腔521呈椭圆孔形,接管部523的管腔521呈圆孔形,这样设置可以降低主管部522的厚度,相邻换热组件5之间的间距可以更小,从而增强换热器100的整体换热性能。椭圆形的主管部522可以为与接管部523相同的圆柱形,在扩散焊接至第一翅片板54和第二翅片板之55后,通过挤压圆形管形成。也可以在成型换热管52的时候,就成型为椭圆形的主管部522和圆形的接管部523。另外,换热管52还可以设有连接于主管部522和接管部531之间的过渡部531,在换热组件5厚度方向T上,过渡531的外径大小介于主管部522外径和接管部531外径之间,由于过渡部531的设置,方便了换热管52的加工。

如图12和图13所示,翅片板51包括本体部511和凸出于本体部511表面的多个桥部512,桥部512在本体部511表面的投影具有沿换热组件5长度方向延伸的细长形状,桥部512与本体部511的表面之间形成孔洞513,孔洞513用于通过换热气流。可以仅在第一板体部541和第二板体部551中一个设置上述桥部512和孔洞513,也可以在第一板体部541和第二板体部551同时设有上述桥部512和孔洞513,同时设置时,第一板体部541和第二板体部551上的孔洞513相对应设置。孔洞513的形状可为拱形、半圆形、方形、等腰梯形等。换热气流经过翅片板51时,可以从桥洞513中吹过。桥部512的顶部可以与另一换热组件5的翅片板51相抵接或者间隔一定距离。设置桥部512可以强化换热,提高翅片板51与空气的换热效率。

如图16所示,换热组件5还包括在其长度方向上位于所述主换热区53两侧的两个连接区56,连接区56的末端主要用于与集流管1连接固定,换热组件5在连接区56可以不设置翅片板51,也可以设置翅片板51,本申请不以此为限。在图示实施例中连接区56不设置翅片板时,换热管52在长度方向L上超出翅片板51。主管部522位于主换热区53,接管部523位于连接区56。换热组件5包括在其长度方向上位于主换热区53两侧的两个连接区56。两个连接区56中至少一个连接区56的末端在换热组件5宽度方向W上的尺寸小于所述主换热区53在换热组件5宽度方向W上的尺寸。集流管1的管体13设置有与连接区56的末端配合的插接部,在插接部,集流管1的管体13与换热组件5的连接区56的末端通过钎焊密封连接。由于两个连接区56中至少一个连接区56的末端在换热组件5宽度方向上的尺寸小于所述主换热区53在换热组件5宽度方向上的尺寸,一种可选的方式,在连接区56,翅片板和换热管52可以进行缩口处理,例如,去掉一部分翅片板51,并且使换热管52弯折聚拢等。

本申请提供的一种实施方式中,在换热组件5长度方向上,换热管52的长度大于翅片板51的长度,换热管52在换热组件5长度方向上的两侧均超出翅片板51。换热管52位于主换热区53的部分形成主管部522。在换热组件5每个连接区56,换热管52的接管部523包括安装段528以及配合段529。接管部523的末端形成安装段528,配合段529连接于安装段528和主管部522之间。也就是说,换热管52包括主管部522、两个安装段528以及两个配合段529,换热管52长度方向的两个末端分别形成两个安装段528,两个配合段529分别位于主管部522长度方向的两侧,配合段529连接于安装段528和主管部522之间。

参考图16,换热组件5的多根换热管52中包括至少一根的配合段529相对其主管部522弯折,以使多根换热管52的安装段528相比主管部522在换热组件5的宽度方向上聚拢设置。在换热组件5长度方向上,主管部522的长度大于等于翅片板51的长度。配合段529以及安装段528在换热组件5长度方向上均超出翅片板51。集流管1的管体13设置有插接部,在插接部,集流管1的管体13与换热管52的安装段528密封连接。集流管1与翅片板51相间隔设置或者相抵接设置或者集流管1的管体13与翅片板51固定连接。插接部包括多个插接孔(未标号),插接孔贯穿集流管1的管体13。插接孔的尺寸与换热管52的端部相适配,多个插接孔15在集流管1的管体13上相间隔分布,多根换热管52的安装段528相应的也是间隔设置,换热管52的安装段528通过插接孔15插接至集流管1,在插接孔处,集流管1的管体13与换热管52的接管部523密封连接。插接孔的数量与换热管52的数量相匹配,呈一一对应的关系。在单个换热组件5中,多根换热管52的安装段528的轴线均位于同一平面,换热管52的安装段528平行设置,且多根换热管52对应一排插接孔设置。

如图17和图18所示,本申请还提供一种多流程换热器100,其以两流程的换热器示意,其包括集流管1以及多个换热组件5。集流管1包括纵长的管体13和集流管内腔14。多个集流管1的轴向方向大致平行,在集流管1的轴向方向上,多个换热组件5间隔排列,相邻的换热组件5之间的间隙形成空气侧流道。

换热组件5包括翅片板51和多根换热管52,换热组件5包括主换热区53。对于相邻的两个组的换热管52而言,在换热管52长度方向上,该两个组的换热管52的管腔在一侧分别与两个不同的集流管1的集流管内腔14连通。该两个组的换热管52的内腔在另一侧与同一个集流管1的集流管内腔14连通,或者该两个组的换热管52的内腔在另一侧与两个不同集流管1的集流管内腔14分别连通,且该另一侧的两个集流管1的集流管内腔14连通,以使得制冷剂在该两个组的换热管52的管腔中流动方向相反。

在换热组件5横向方向上,换热器10具有由多个换热组件5以及集流管1形成的至少两个制冷剂流动回程。在多个换热组件5对应的主换热区53内,多个换热组件5的换热管52在集流管1轴向方向上以换热组件5为单位交替错位设置。

多根换热管52均为在换热组件5长度方向上延伸的直管,集流管1包括第一集流管11、第二集流管12及第三集流管13,第一集流管11和第三集流管13并排设置。第一集流管11和第二集流管12设置在换热组件5长度方向上相反两端。

换热器10在换热组件5宽度方向上具有两个制冷剂流动回程,每个制冷剂流动回程包括每个换热组件5的至少一根换热管52。因此通过设置与制冷剂流动回程匹配的换热管52以及集流管1,可以实现换热器的两个制冷剂流动回程,有利于延长制冷剂的流动路径长度,从而提高换热器的换热性能。容易理解地,也可以通过在集流管1内部设置挡板结构,实现多流程设计。

如图19和图20所示,多流程换热器以3个制冷剂流动回程进行示意。至少两个制冷剂流动回程串联连通形成制冷剂流道的一部分,并且相邻的两个制冷剂流动回程的制冷剂流动方向相反。当然,制冷剂流道也可以包括更多流道回程,如4回程、5回程等,本申请对此不作过多限制。

如图19所示,例如3回程的情况下,集流管1包括第一集流管11、第二集流管12、第三集流管13、第四集流管14、第五集流管15及第六集流管16。第一集流管11、第三集流管13、第五集流管15并列设置,第二集流管12、第四集流管14、第六集流管16并列设置,第三集流管13的管腔与第五集流管15的管腔相连通,这样,3个制冷剂流道回程具有类似蛇形扭曲的流动方向。

在以上实施方式中,多个集流管1可以均为横截面为圆形的圆筒管、D形管、方形管等等多种形状,集流管1的管径尺寸可以相同,也可以不同。

以上所述仅是本申请的较佳实施例而已,并非对本申请做任何形式上的限制,虽然本申请已以较佳实施例揭露如上,然而并非用以限定本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本申请技术方案的内容,依据本申请的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本申请技术方案的范围内。

- 换热器板、用此换热器板的板组和用此换热器板的换热器

- 用于换热器的引导盘组件、换热器、制造换热器的方法以及换热器的装配或翻新改进套件