一种蜂窝封严环的高效加工电极及其设计方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及电火花加工技术领域,特别地,涉及一种蜂窝封严环的高效加工电极设计方法。

背景技术

新一代航空发动机转子和机匣之间大量采用蜂窝封严环结构。随着航空发动机产品性能要求越来越高,转子与机匣之间间隙要求精度越来越严格。蜂窝与转子之间间隙过小,导致刮磨量过大,转子叶片会发生断裂。蜂窝与转子之间间隙过大,则气体失压,性能损失。目前航空发动机产品的蜂窝尺寸公差要求0.05以内,跳动要求0.05以内。行业内常用的加工蜂窝方式为电火花磨削,航空发动机动力涡轮机匣、动力涡轮导向器、预旋喷嘴等等多个结构件上都具有蜂窝封严环。航空发动机产品蜂窝的结构可以归类为四种,敞开式单层蜂窝、敞开式台阶式蜂窝、内腔式单层蜂窝、内腔式台阶式蜂窝。对于敞开式式蜂窝,传统的电极设计方案是电极直径小于蜂窝毛坯直径即可,根据公司产品结构,设计一种通用的最小直径电极进行加工,节约电极成本,但加工效率低。对于内腔式结构蜂窝,传统的电极的设计方案是使用小电极在内腔中走圆弧进行加工,这种电极设计方法蜂窝加工效率极低,且蜂窝跳动受机床精度影响较大。例如某型发动机上预选喷嘴蜂窝加工需要15小时/件。

发明内容

本发明提供了一种蜂窝封严环的高效加工电极,以解决目前的航空发动机的蜂窝封严环结构在进行电火花磨削时加工效率低、精度易受机床影响的技术问题。

本发明采用的技术方案如下:

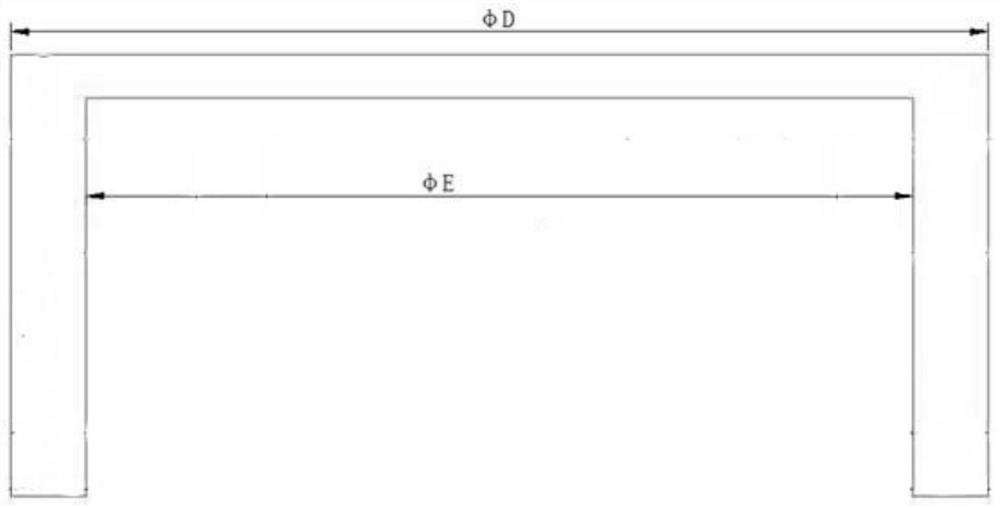

一种蜂窝封严环的高效加工电极,包括电极,所述电极为一端密封、另一端开口的圆筒状,所述电极的密封端居中设置有拉杆连接孔,所述电极的外径ΦD=ΦB-gap,其中,ΦB为磨削加工前蜂窝的内径,1.4mm 进一步地,2mm≤gap≤5mm。 进一步地,3mm≤thick≤5mm。 进一步地,thick=3mm。 进一步地,所述电极的密封端均匀设置有若干排气孔。 进一步地,当蜂窝封严环为内腔式蜂窝封严环时,ΦD<ΦB,ΦE>ΦC,ΦA-ΦD<ΦE-ΦC,其中,ΦC为内腔式蜂窝封严环的中间基体直径,ΦA为磨削加工后的蜂窝目标内径。 进一步地,所述电极的内孔直径ΦE=ΦA-ΦD+ΦC+gap。 进一步地,当蜂窝封严环为内腔式阶梯蜂窝封严环时,所述电极的内孔直径ΦE=ΦA-ΦD+ΦC+gap,ΦA为磨削加工后的阶梯蜂窝中的最大目标内径ΦA 本发明另一方面还提供了一种蜂窝封严环的高效加工电极的设计方法,所述蜂窝封严环为敞开式蜂窝封严环,包括步骤: 从零件上提取蜂窝封严环磨削加工前的内径ΦB; 计算得出所述电极的外径ΦD=ΦB-gap,其中,1.4mm 计算得出所述电极的内孔直径ΦE=ΦD-thick,其中,电极壁厚thick=(ΦD-ΦE)/2>1.5mm; 在所述电极的密封端确定若干不影响电极结构刚性的排气孔。 本发明的另一方面还提供了一种蜂窝封严环的高效加工电极的设计方法,所述蜂窝封严环为内腔式蜂窝封严环,包括步骤: 提取内腔式蜂窝封严环磨削加工后的蜂窝目标内径ΦA,若内腔式蜂窝封严环为内腔式阶梯蜂窝封严环时,ΦA取磨削加工后的阶梯蜂窝中的最大目标内径ΦA 从零件上提取内腔式蜂窝封严环磨削加工前的内径ΦB; 从零件上提取内腔式蜂窝封严环的中间基体直径ΦC; 计算得出所述电极的外径ΦD=ΦB-gap,其中,1.4mm 计算得出电极的内孔直径ΦE=ΦA-ΦD+ΦC+gap; 若电极壁厚thick=(ΦD-ΦE)/2大于3mm,则加大gap值,若小于则减小gap值,且调整后必须满足gap>1.4mm,thick>1.5mm; 在所述电极的密封端确定若干不影响电极结构刚性的排气孔。 本发明具有以下有益效果: 本发明的蜂窝封严环的高效加工电极基于磨削加工前蜂窝的内径ΦB优化所述电极的外径ΦD、内孔直径ΦE和电极壁厚thick,加大了电极与蜂窝接触弧长L,从而为航空发动机加工蜂窝实现高效加工提供了一种优化方案,成功提高了动力涡轮机匣上蜂窝的电火花磨削加工效率200%以上,某型预旋喷嘴电火花磨削加工效率提高300%以上,大大缩短了发动机的研制周期;开拓了蜂窝封严环高效加工的新思路,可应用于在研的多个机种的蜂窝加工上,且每个机种蜂窝结构都取得了很好的加工效果。 除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。 附图说明 构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中: 图1是本发明优选实施例的蜂窝封严环的高效加工电极结构示意图。 图2为原有小电极和本发明优选实施例的电极与蜂窝接触弧长变化情况示意图。 图3-图6依次为敞开式单层蜂窝封严环、敞开式台阶蜂窝封严环、内腔式单层蜂窝封严环、内腔式台阶蜂窝封严环截面示意图。 图7为本发明优选实施例的蜂窝封严环的高效加工电极加工敞开式蜂窝封严环时的俯视示意图。 图8为本发明优选实施例的蜂窝封严环的高效加工电极落入内腔式蜂窝封严环时的尺寸及位置示意图。 图9为本发明优选实施例的蜂窝封严环的高效加工电极加工至内腔式蜂窝封严环的蜂窝目标内径ΦA时的尺寸及位置示意图。 图10为本发明优选实施例的蜂窝封严环的高效加工电极的设计方法的流程示意图(针对敞开式蜂窝封严环)。 图11为本发明另一优选实施例的蜂窝封严环的高效加工电极的设计方法的流程示意图(针对内腔式蜂窝封严环)。 图中:1、蜂窝;2、电极;3、原有小电极;4、排气孔;5、拉杆连接孔。 具体实施方式 需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。 如图1所示,一种蜂窝封严环的高效加工电极,包括电极2,所述电极2为一端密封、另一端开口的圆筒状,所述电极的密封端居中设置有拉杆连接孔5,所述电极2的外径ΦD=ΦB-gap,其中,ΦB为磨削加工前蜂窝的内径,1.4mm 如图3至图6所示,本实施例提供的蜂窝封严环的高效加工电极主要针对4种典型蜂窝封严环结构进行电极设计方法说明,敞开式单层蜂窝封严环、敞开式台阶蜂窝封严环、内腔式单层蜂窝封严环、内腔式台阶蜂窝封严环。 如图7所示,本实施例的蜂窝封严环的高效加工电极用于敞开式蜂窝封严环的加工,通过基于磨削加工前蜂窝的内径ΦB优化所述电极的外径ΦD、内孔直径ΦE和电极壁厚thick,如图2所示,原有小电极3的外径为ΦD1,本发明的电极2加大了电极与蜂窝1的接触弧长L,使电极2在加工时仅需要沿半径为d的轨迹圆移动,减少移动距离,从而为航空发动机加工蜂窝实现高效加工提供了一种优化方案,成功提高了动力涡轮机匣上蜂窝的电火花磨削加工效率200%,某型预旋喷嘴电火花磨削加工效率提高300%,大大缩短了发动机的研制周期;开拓了蜂窝封严环高效加工的新思路,可应用于在研的多个机种的蜂窝加工上,且每个机种蜂窝结构都取得了很好的加工效果。 在本发明的较佳实施例中,2mm≤gap≤5mm。为了考虑加工时排渣和散热的需求,本实施例中,设置所述电极2的外径ΦD和磨削加工前蜂窝的内径ΦB之差为gap为2mm~5mm,从而满足加工时排渣和散热的需求,有利于确保电火花磨削加工的顺利进行,ΦB的值越大,gap值相应的也越大。 在本发明的较佳实施例中,3mm≤thick≤5mm,从而使所述电极2具有合适的刚性,避免出现变形。 在本发明的较佳实施例中,thick=3mm,从而使所述电极2既具有合适的刚性、避免出现变形,同时可节约成本。 在本发明的较佳实施例中,所述电极2的密封端沿周向均匀设置有八个排气孔4。 由于电火花加工时会产生大量的金属渣和气泡,气泡中有大量的热量,如果气体不能及时排除,则会导致大量的热聚集在加工处,也有可能将绝缘液排空,导致放电短路等导致放电环境变差的因素产生,同时由于加大了电极2与蜂窝1的接触弧长L,加工时势必会产生更多的金属渣和气泡,因此,为了方便气体排出,在不影响电极刚性的情况下,本实施例在电极上方中间开多个排气孔4,起到散热、排渣、排气、改善放电环境的作用,有助于放电正常稳定的运行,保证高效的进行加工。排气孔4的数量和孔径可根据电极大小合理设计,确保既能够起到散热、排渣的作用,同时,不影响电极刚性。 如图8所示,在本发明的较佳实施例中,当蜂窝封严环为内腔式蜂窝封严环时,ΦD<ΦB,ΦE>ΦC,ΦA-ΦD<ΦE-ΦC,其中,ΦC为内腔式蜂窝封严环的中间基体直径,ΦA为磨削加工后的蜂窝目标内径。 本实施例通过设置ΦD、ΦB、ΦE、ΦC的大小关系,从而让电极2在加工时能够顺利落进内腔式蜂窝封严环的凹槽内,方便对内腔式蜂窝封严环的电火花磨削加工;另外,如图9所示,为让电极2在加工过程中ΦE与ΦC不发生干涉,当电极加工到蜂窝目标内径ΦA时,ΦE不能与ΦC发生碰撞,因此定义ΦA-ΦD<ΦE-ΦC。 在本发明的较佳实施例中,所述电极2的内孔直径ΦE=ΦA-ΦD+ΦC+gap,其中,1.4mm 在本发明的较佳实施例中,当蜂窝封严环为内腔式阶梯蜂窝封严环时,所述电极2的内孔直径ΦE=ΦA-ΦD+ΦC+gap,ΦA为磨削加工后的阶梯蜂窝中的最大目标内径ΦA 如图10所示,本发明另一方面还提供了一种蜂窝封严环的高效加工电极的设计方法,所述蜂窝封严环为敞开式蜂窝封严环,包括步骤: S1、从零件上提取蜂窝封严环磨削加工前的内径ΦB; S2、计算得出所述电极2的外径ΦD=ΦB-gap,其中,1.4mm S3、计算得出所述电极2的内孔直径ΦE=ΦD-thick,其中,电极壁厚thick=(ΦD-ΦE)/2>1.5mm; S4、在所述电极2的密封端确定若干不影响电极结构刚性的排气孔4。 本实施例在设计电极时,充分考虑磨削加工前蜂窝封严环的内径ΦB,并通过选择合适的gap值优化所述电极的外径ΦD、内孔直径ΦE和电极壁厚thick,从而加大了电极与蜂窝接触弧长L,从而为航空发动机加工蜂窝实现高效加工提供了一种优化方案,成功提高了动力涡轮机匣上蜂窝的电火花磨削加工效率200%以上,某型预旋喷嘴电火花磨削加工效率提高300%以上,大大缩短了发动机的研制周期;开拓了蜂窝封严环高效加工的新思路,可应用于在研的多个机种的蜂窝加工上,且每个机种蜂窝结构都取得了很好的加工效果。本实施例设计的电极主要适应于敞开式单层蜂窝封严环和敞开式台阶式蜂窝封严环的电火花磨削加工。 如图11所示,本发明另一方面还提供了一种蜂窝封严环的高效加工电极的设计方法,所述蜂窝封严环为内腔式蜂窝封严环,包括步骤: S1、提取内腔式蜂窝封严环磨削加工后的蜂窝目标内径ΦA,若内腔式蜂窝封严环为内腔式阶梯蜂窝封严环时,ΦA取磨削加工后的阶梯蜂窝中的最大目标内径ΦA S2、从零件上提取内腔式蜂窝封严环磨削加工前的内径ΦB; S3、从零件上提取内腔式蜂窝封严环的中间基体直径ΦC; S4、计算得出所述电极2的外径ΦD=ΦB-gap,其中,1.4mm S5、计算得出电极2的内孔直径ΦE=ΦA-ΦD+ΦC+gap; S6、若电极壁厚thick=(ΦD-φE)/2大于3mm,则加大gap值,若小于则减小gap值,且调整后必须满足gap>1.4mm,thick>1.5mm; S7、在所述电极2的密封端确定若干不影响电极结构刚性的排气孔4。 本实施例在设计电极时,充分考虑磨削加工前内腔式蜂窝封严环的内径ΦB、中间基体直径ΦC,并通过选择合适的gap值优化所述电极的外径ΦD、内孔直径ΦE和电极壁厚thick,从而即加大了电极与蜂窝接触弧长L,又避免了在对内腔式蜂窝封严环进行电火花磨削加工过程中可能出现的各种干涉和基体放电烧蚀等有害放电,从而有助于放电正常稳定的运行,保证高效的进行放电加工。从而为航空发动机加工蜂窝实现高效加工提供了一种优化方案,成功提高了动力涡轮机匣上蜂窝的电火花磨削加工效率200%以上,某型预旋喷嘴电火花磨削加工效率提高300%以上,大大缩短了发动机的研制周期;开拓了蜂窝封严环高效加工的新思路,可应用于在研的多个机种的蜂窝加工上,且每个机种蜂窝结构都取得了很好的加工效果。本实施例设计的电极主要适应于内腔式单层蜂窝封严环和内腔式台阶式蜂窝封严环的电火花磨削加工。 综上所述,本发明主要针对典型发动机零件上的蜂窝封严环结构进行电极优化,并从增大加工接触面积、设计方便散热、排渣的结构、避让加工干涉位置等方面入手,对电极进行合理优化,解决了某型预旋喷嘴、动力涡轮机匣蜂窝封严环加工效率低的问题,从而达到高效加工的目的。同时,本发明针对不同尺寸结构的蜂窝零件,均可得到一套具有相对通用性的高效加工电极,大幅提高蜂窝加工效率,适应范围广。 以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种蜂窝封严环的高效加工电极及其设计方法

- 一种蜂窝封严环的高效加工电极及其设计方法