一种压片机及其用于制备热电池加热片的方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于热电池加热片的加工设备领域,特别涉及一种压片机及其用于制备热电池加热片的方法。

背景技术

随着现代战争作战模式的转变,兵器系统武器迅速向信息化、集约化、小型化、机动化等方向发展,其对配套电源也提出了更高的要求。小型化热电池应用背景正是基于智能炮弹、火箭弹等兵器领域广泛使用的热电池,小型化热电池具有体积小、批量大、价格低等显著特点。

加热片作为热电池的核心组件,其成分主要为铁粉和高氯酸钾,加热片中加热粉的作用一方面让固态的熔盐电解质在高温状态下变成高电导率的离子导体,另一方面过量的铁粉在加热片中仍然具有较高的电子电导率。然而加热粉是由高活性的铁粉和强氧化剂的高氯酸钾组成,特别是高氯酸钾属于易制爆的甲类物质,在高温、碰撞等作用下,极易发生爆炸,跟高活性的铁粉一起也容易发生爆燃。

然而当前国内现有热电池加热片制备均采用半自动粉末液压压制成型工艺。常规加热片制备基本流程包含液压机压力调定、粉料称量、刮粉、压制、脱模、检验等工序,且所有步骤均为手工操作,人均30s才能制作出一个加热片。为了满足实际生产需要,通常一个制片小组须同时配备5~8名熟练工人进行加热片的制备,且加热片尺寸通常在Φ22mm~Φ110mm之间。由于热电池加热粉料化学成分特殊,加之本身颗粒度细且轻、流动性差,其使用的特殊性又决定了加热粉料不能进行造粒处理,陶瓷或医药行业先进的粉体材料成型工艺——全自动压片技术也无法直接用于热电池加热片的生产制备。

因此,当前小型化热电池加热片的制备存在以下问题:

(1)安全隐患大。由于加热材料的特殊化学性质,在半自动粉末液压工序中,高活性的加热粉在液压机的机械挤压过程中,可能发生爆燃,造成人员烫伤,甚至引起火灾。同时,小型化热电池的制造更以快速制备出电极为关键任务,如果在人工介入的情况下,液压机的快速动作和高速压制,安全问题也不容忽视。

(2)无法制备工艺稳定的小尺寸电极。在手工操作模式下,适合制备大尺寸电极,当加热片尺寸在Φ16mm以下,很难进行人工摊粉和刮片操作。小型化热电池电极加热片尺寸通常在Φ8mm~Φ18mm之间,电极加热片尺寸小、粉量少,采用常规大电极制备工艺方式手工称粉、摊粉、压片,不能保证加热片成型质量。

(3)无法制备平整度好的薄电极,由于人工摊粉的方式,在粉末用量很少的情况下,无法摊平,粉末中间细微空气泡或者孔隙都会对电极平整度造成很大影响,制备的电极往往厚薄不均。

(4)无法满足批量生产需求。常规制片方法存在工艺可操作性差,生产效率低,质量一致性差等缺陷,在小型化电池按量计的制造模式下,无法满足小型化热电池动辄上万只的大批量生产需求。

因此,小尺寸热电池加热片的制备已成为制约热电池小型化亟待突破的技术难题。

发明内容

本发明意在提供一种用于制备热电池加热片的设备,以解决现有技术中小型热电池加热片制备工艺可操作性差、生产效率极低以及加热片质量一致性差的问题。

本方案中的一种压片机,包括机架,还包括粉料盒;所述机架上竖直滑动连接有上模芯和下模芯,机架上还连接有位于上模芯和下模芯之间的中模,上模芯和下模芯均连接有带动上模芯和下模芯竖直方向滑动的第一液压机构;所述上模芯包括上模接头和若干连接在上模接头下表面的上冲压头,所述下模芯包括下模接头和若干连接在下模接头上表面的下冲压头;

所述中模上设有若干填料孔,每个填料孔中无缝滑动连接有一个上冲压头和一个下冲压头;所述粉料盒连接有带动其水平滑动的第二液压机构,粉料盒的底部设有出料口,粉料盒的底部与中模的上表面滑动抵接。

本方案中粉料盒的底部设置出料口,当粉料盒在第二液压机构带动作用下往复移动,通过填料孔时,粉料盒中的加热粉漏到填料孔中,往复多次后,使得每个填料孔中的加热粉都与中模上表面水平,进而每个填料孔中都均匀的填入加热粉。通过第一液压机构控制下模芯的升和降,进而调节下冲压头在填料孔中的长度,进而调节填料孔中可以装入的加热粉的深度。通过与上模芯连接的第一液压机构来调节上模芯向填料孔中施加的压力,从而实现压片,通过上冲压头在填料孔中停留来实现保压时间。

综上,本方案不需要人工进行具体环节的操作,比如填料、摊粉、压片等,一次性实现多片加热片的加工,生产效率提高,而且质量保证了一致性,克服了人工操作时个人因素导致的较大误差,具有较强的可操作性。

进一步,所述中模上连接有滑轨,粉料盒的侧壁与滑轨滑动连接。滑轨可以增强粉料盒滑动过程中的稳定性和限制滑动轨迹,使得填入加热粉的均匀性更好。

进一步,若干所述填料孔呈矩形阵列排布。排列规整,对中模的利用率提高。

进一步,所述中模及填料孔侧壁涂覆有氧化锆材质,所述滑轨上设有离子风刀。离子风刀产生的离子风直接吹扫中模表面,以快速消除粉料盒与中模表层由于往复运动摩擦而产生的静电,提升压片机的安全性能。

进一步,所述压片机还包括单片机,所述第一液压机构、第二液压机构均与单片机电信号连接;单片机中包括:

填料深度模块,用于控制与下模芯连接的第一液压机构的位移;

成型压力模块,用于控制与上模芯连接的第一液压机构的位移和停留时间;

刮粉模块,用于控制第二液压机构带动粉料盒往复移动的进行刮粉的次数。

通过在单片机中设置填料深度、刮粉次数、成型压力、保压时间等参数,使得本发明压片机自动化和智能化增强。

本发明还提供了使用上述压片机制备热电池加热片的方法,包括以下步骤:

步骤一、加热粉的配制:将活性铁粉、高氯酸钾和含有KF、KCl、KBr组成的多元无机共晶熔盐按一定比例混合后得到加热粉,将所述加热粉装入粉料盒中;

步骤二、参数设定:根据实际需要在所述压片机的单片机中设定填料深度、刮粉次数、成型压力、保压时间的相关参数;

步骤三、摊粉:单片机启动后,通过与下模芯连接的第一液压机构带动下冲压头在填料孔中的长度进而调剂每个调料孔的填料深度;第二液压机构带动粉料盒在填料孔上往复移动,粉料盒中的加热粉从粉料盒底部的出料口漏出后填充到填料孔中;

步骤四、加热粉填满填料孔后,与上模芯连接的第一液压机构带动上冲压头压入填料孔,达到设定的位移后并保压一定时间,然后上模芯回升至原位;

步骤五、脱模取片:下模芯抬升至中模水平位,粉料盒往复运动将压制好的加热片推至集片区,完成脱模取片并同时再次进行摊粉工序。

进一步,所述步骤一中活性铁粉的质量分数为57%~84%,高氯酸钾的质量分数为8%~17%,无机共晶熔盐的质量分数为5%~30%。

进一步,步骤一中所述多元无机共晶熔盐中各组分占多元无机共晶熔盐总量的比重是:KF为5%~30%,KCl为5%~90%,KBr为5%~90%。

进一步,所述多元无机共晶熔盐粒度为60~100目。

本工艺中,一方面,使用无机相变熔盐即KF、KCl、KBr组成的多元共晶熔盐,对常规加热粉进行改性,解决其流动性难题。加热粉中热量的释放是源自于铁粉和高氯酸钾的氧化还原反应,为了保证加热片燃烧的可靠性及热量释放高效性,加热片原材料活性铁粉和高氯酸钾都有严格的粒度要求,通常控制在300目以上。但加热粉原材料过细,对加热片的成型性能不利。因为粉料越细,颗粒越轻,流动性也越差,刮粉时加热粉料不能均匀填充进入中模孔,导致加热片成型一致性差。本发明通过在常规加热粉中添加一定比例的无机共晶熔盐对其改性,利用无机共晶熔盐颗粒大、比重大的特性,显著提高加热粉的流动性,解决了加热片制备过程中加热粉的有效定量难题。

另一方面,热电池加热粉的主要成分活性铁粉和高氯酸钾,其对静电、磁性极为敏感,且粉料易燃易爆。针对热电池加热粉的特殊理化性质,采用离子风刀去除设备工作过程产生的静电,采用表层为氧化锆材质的冲模解决设备工作过程产生的磁性,并通过多次刮粉保证加热粉在每个冲模坑中填充的一致性。本发明压片机结合制备工艺,对于生产小型化热电池加热片具有生产效率高、产品一致性好、合格率高等显著优点,具有极高的工程应用价值。

附图说明

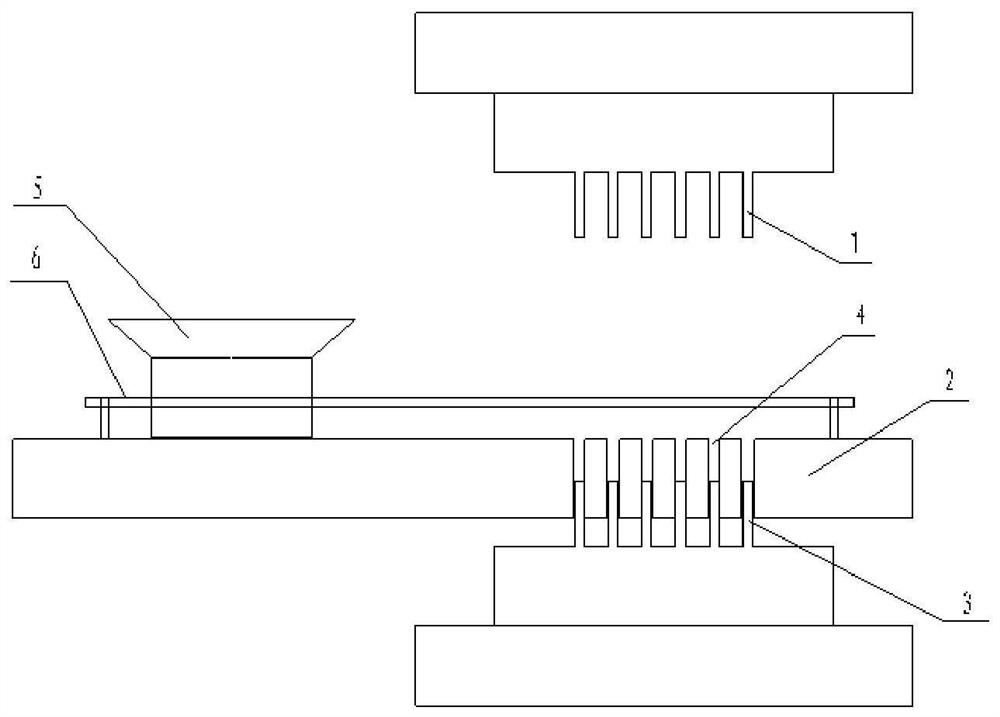

图1为本发明一种压片机的结构示意图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:上冲压头1、中模2、下冲压头3、填料孔4、粉料盒5、滑轨6。

实施例1,基本如附图1所示:一种压片机,包括单片机,机架和粉料盒5;机架上竖直滑动连接有上模芯和下模芯,机架上还连接有位于上模芯和下模芯之间的中模2,上模芯和下模芯均连接有带动上模芯和下模芯竖直方向滑动的第一液压机构;上模芯包括上模接头和若干连接在上模接头下表面的上冲压头1,下模芯包括下模接头和若干连接在下模接头上表面的下冲压头3。

中模2上连接有滑轨6,还设有若干个呈矩形阵列排布的填料孔4,每个填料孔4中无缝滑动连接有一个上冲压头1和一个下冲压头3;粉料盒5连接有第二液压机构,粉料盒5的底部设有出料口,粉料盒5的底部与中模2的上表面滑动抵接,粉料盒5的侧壁与滑轨6滑动连接。中模2及填料孔4侧壁涂覆有氧化锆材质,滑轨的外侧安装有离子风刀。

第一液压机构、第二液压机构均与单片机电信号连接;单片机中包括:

填料深度模块,用于控制与下模芯连接的第一液压机构的位移;

成型压力模块,用于控制与上模芯连接的第一液压机构的位移和停留时间;

刮粉模块,用于控制第二液压机构带动粉料盒5往复移动的进行刮粉的次数。

利用实施例1的压片机制备热电池加热片的方法,包括以下步骤:

步骤一、加热粉的配制:将活性铁粉、高氯酸钾和含有KF、KCl、KBr组成的多元共晶熔盐混合后得到加热粉,将加热粉装入粉料盒5中;

步骤二、参数设定:根据实际需要在所述压片机的单片机中设定填料深度、刮粉次数、成型压力、保压时间的相关参数;

步骤三、摊粉:单片机启动后,通过与下模芯连接的液压机构调节下冲压头3在填料孔4中的长度进而调剂每个调料孔的填料深度;液压机构驱动粉料盒5在填料孔4上往复移动,粉料盒5中的加热粉从粉料盒5底部的出料口漏出后填充到填料孔4中;

步骤四、加热粉填满填料孔4后,与上模芯连接的液压机构带动上冲压头压入填料孔4,达到设定的位移后并保压一定时间,然后上模芯回升至原位;

步骤五、脱模取片:下模芯抬升至中模2水平位,粉料盒5往复运动将压制好的加热片推至集片区,完成脱模取片并同时再次进行摊粉工序。

基于上述方法的具体实施例为:

表1:多元无机共晶熔盐的组成及各组分的重量比重

表2加热粉的组成及各组分的重量比例

以实施例2为例,在步骤二中,参数的设定为:

第一组:填料深度1mm,刮粉次数5次,成型压力240KN,保压时间2s。

结合整体工艺压制成型的加热片厚度为0.3mm。

第二组:填料深度2mm,刮粉次数3次,成型压力280KN,保压时间1s。

结合整体工艺压制成型的加热片厚度为0.5mm。

另外,实际工作中填料深度,刮粉次数和成型压力均可更具产品的实际要求进行设定,这对于本领域技术人员来说是一种常识,此处不再一一列举赘述。

本方案通过加热粉改性解决了加热粉的流动性难题,并采用本发明压片机解决现有小型化热电池加热片制备工艺可操作性差、生产效率极低、质量一致性差的问题。本专利可直接实现小型化热电池加热片的全自动化制备,具有以下优点:

1.热电池加热片最小尺寸可从现有的Φ22mm降低至Φ8mm;

2.热电池加热片最小厚度从现有的0.5mm降低至0.3mm;

3.制造效率极大提高,平均制片速度从1片/min提高至60片/min;

4.降低工人数量,节约人力成本。

能较好地满足小型化热电池大批量、低成本的生产需求。

- 一种压片机及其用于制备热电池加热片的方法

- 一种热电池用复合加热片的制备方法及应用