复合涂料及其制备方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及防腐涂料技术领域,具体涉及一种复合涂料及其制备方法。

背景技术

环氧树脂(EP)具有耐腐蚀能力强、电绝缘性好、强度高等特点,也具有附着力强、能常温操作、施工简便等良好的工艺性,而且,环氧树脂的价格便宜,使得环氧树脂在各个领域应用都十分广泛。环氧树脂在防腐作用中主要起到的是一种物理屏蔽作用,使得腐蚀因子无法到达基底材料。

环氧树脂在涂料领域应用非常广泛,但是也存在一些缺点,使得环氧树脂涂料性能的进一步提高受到制约。比如:环氧树脂分子内部含有两个以上环氧基团,会在固化剂的作用下交联固化生成网状结构,其内部结构的性质,导致环氧树脂在宏观表现出相对的脆性;而且,在开始固化时,溶解在树脂内部的溶剂将不断的释放出来,会在涂层上产生非常多的微孔,这些微孔的存在会给腐蚀介质抵达基底提供通道,涂层微孔的存在会对整体耐腐蚀性能和硬度有着致命的影响。国内外的研究学者通常采用添加物来改性环氧树脂的综合性能,例如合成橡胶、纳米材料等。但是合成橡胶、热塑性聚合物的添加常常导致环氧树脂涂料其它方面的性能降低。

环氧富锌涂料作为一种较成熟的产品,它的防腐功效以及服役寿命和涂料中的锌粉的含量成正相关,一般锌粉含量在60%左右才能达到较好的效果。由于锌粉在服役的过程中会一直被消耗掉,研究者便在寻找改性方法或者选取其他性能更加优异的填料。在纳米材料方面上SiO

SiC具有耐腐蚀、耐高温、强度大、导热性能良好、抗冲击等特性,并且碳化硅的硬度仅次于金刚石远高于常用的SiO

目前,碳化硅常用于陶瓷材料而在有机涂层上应用较少,有的研究也是将碳化硅直接作为添加剂加入到环氧树脂中去,未能有效解决纳米粒子团聚的问题,未能充分发挥碳化硅纳米粒子的优势。

发明内容

本发明的目的是为了克服现有技术存在的问题,提供一种复合涂料及其制备方法,该涂料具有较好地防腐性能和防污性能,且具有较好的耐磨性和抗冲击性能。

为了实现上述目的,本发明第一方面提供一种复合涂料,所述复合涂料含有以下重量份的原料组分:以100重量份的环氧树脂为基准,疏水碳化硅/氮化硼复合物的含量为0.5-50重量份,助剂的含量为2-30重量份,有机溶剂I的含量为50-180重量份。

优选地,以100重量份的所述环氧树脂为基准,所述疏水碳化硅/氮化硼复合物的含量为2-25重量份,所述助剂的含量为6-20重量份,所述有机溶剂I的含量为60-140重量份。

优选地,所述疏水碳化硅/氮化硼复合物的制备方法包括:

(1)将羟基化氮化硼和硅氧烷偶联剂I分散I于有机溶剂II中,加热I,分离I,洗涤I,干燥I,得到偶联剂接枝氮化硼;

将疏水碳化硅和硅氧烷偶联剂II分散II于有机溶剂III中,加热II,分离II,洗涤II,干燥II,得到偶联剂接枝碳化硅;

(2)将所述偶联剂接枝碳化硅和所述偶联剂接枝氮化硼分散III于有机溶剂IV中,加热III,分离III,洗涤III,干燥III,得到疏水碳化硅/氮化硼复合物。

进一步优选地,步骤(1)中,所述羟基化氮化硼和所述硅氧烷偶联剂I的重量比为1:0.1-2。

优选地,步骤(1)中,所述羟基化氮化硼和所述有机溶剂II的重量比为1:300-500。

优选地,所述羟基化氮化硼的制备方法包括:将氮化硼分散IV在混合酸溶液中得到悬浊液,加热IV,分离IV,洗涤IV,干燥IV,得到羟基化氮化硼;

其中,所述混合酸溶液为硫酸水溶液和硝酸水溶液的混合溶液,所述硫酸水溶液的摩尔浓度为12-18.4mol/L,所述硝酸水溶液的摩尔浓度为10-14.5mol/L,所述硫酸水溶液和硝酸水溶液的重量比为1:2-4。

进一步优选地,所述氮化硼为六方氮化硼。

优选地,所述氮化硼和所述混合酸溶液的重量比为1:200-300。

优选地,所述分散IV为超声分散,所述分散IV的条件至少满足:功率为100-200W,时间为30-60min;

所述加热IV的条件至少满足:温度为60-100℃,时间为6-18h;

所述干燥IV的条件至少满足:温度为60-100℃,时间为6-24h。

优选地,步骤(1)中,所述疏水碳化硅和所述硅氧烷偶联剂II的重量比为1:0.1-2。

优选地,步骤(1)中,所述疏水碳化硅和所述有机溶剂III的重量比为1:300-500。

优选地,所述疏水碳化硅的制备方法包括:

将碳化硅和疏水改性剂分散V于有机溶剂V中得到悬浊液,将悬浊液与水混合,加热V,分离V,洗涤V,干燥V,得到疏水碳化硅;

其中,所述疏水改性剂和所述碳化硅的重量比为1:0.1-10。

优选地,所述疏水改性剂和所述有机溶剂V的重量比为1:100-500。

优选地,所述悬浊液与所述水的重量比为100:1-2。

优选地,所述疏水改性剂选自十六烷基三甲氧基硅烷、十六烷基三乙氧基硅烷、十八烷基三甲氧基硅烷、十八烷基三乙氧基硅烷、1H,1H,2H,2H-全氟辛基三乙氧基硅烷和1H,1H,2H,2H-全氟辛基三甲氧基硅烷中的至少一种。

优选地,所述有机溶剂V选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

优选地,所述分散V为超声分散,所述分散V的条件至少满足:功率为100-200W,时间为30-60min;

所述加热V的条件至少满足:温度为50-100℃,时间为2-6h;

所述干燥V的条件至少满足:温度为60-100℃,时间为8-16h。

优选地,步骤(1)中,所述加热I的条件至少满足:温度为60-80℃,时间为2-6h;所述干燥I的条件至少满足:温度为60-100℃,时间为6-24h。

优选地,步骤(1)中,所述加热II的条件至少满足:温度为60-80℃,时间为2-6h;所述干燥II的条件至少满足:温度为60-100℃,时间为6-24h。

优选地,所述硅氧烷偶联剂I和所述硅氧烷偶联剂II各自独立地选自KH540、KH-550、KH-560和KH-570中的至少一种。

优选地,步骤(2)中,所述偶联剂接枝碳化硅和所述偶联接枝氮化硼的重量比为1:0.1-10。

进一步优选地,所述偶联剂接枝碳化硅和所述偶联接枝氮化硼的重量比为1:0.5-5。

优选地,所述分散III的方法包括:将所述偶联剂接枝碳化硅和所述偶联接枝氮化硼分别超声分散于同一有机溶剂中,其中,所述超声分散的功率为100-200W,每次超声分散的时间为40-90min。

进一步优选地,所述偶联接枝碳化硅和所述有机溶剂IV的重量比为1:100-500。

优选地,所述加热III的条件至少满足:温度为50-90℃,时间为2-6h;所述干燥III的条件至少满足:温度为50-70℃,时间为6-24h。

优选地,所述有机溶剂II、所述有机溶剂III和所述有机溶剂IV分各自独立地选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

更优选地,所述环氧树脂选自CYD-011、CYD-014、E44、E20和ES-020中的至少一种。

优选地,所述有机溶剂I选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

优选地,所述助剂选自消泡剂、分散剂和促进剂中的至少一种。

优选地,所述消泡剂选自聚醚改性有机硅消泡剂、异氰酸酯改性有机硅消泡剂、高碳醇脂肪酸酯消泡剂和脂肪酰胺消泡剂中的至少一种;

所述分散剂选自聚丙烯酸酯、丁酯、N-甲基吡咯烷酮、二甲基甲酰胺和硬脂酸单甘油酯中的至少一种;

所述促进剂为脂肪胺类促进剂和/酸酐类促进剂。

进一步优选地,所述聚醚改性有机硅消泡剂为JQ-904;异氰酸酯改性有机硅消泡剂为KH-597;高碳醇脂肪酸酯消泡剂为SXP-110;脂肪酰胺消泡剂为DU-1262。

进一步优选地,所述脂肪胺类促进剂选自2,4,6-三(二甲胺基甲基)苯酚、EP-184和三乙醇胺中的至少一种,所述酸酐类促进剂为N,N-二甲基苄胺和/或1,8-二氮杂二环-双环(5,4,0)-7-十一烯。

典型地,所述助剂为消泡剂、分散剂和促进剂;所述消泡剂、所述分散剂和所述促进剂的重量比为1:0.5-2:2-5。

第二方面,本发明提供一种复合涂料的制备方法,包括如下步骤:

S1将疏水硅氧烷/氮化硼复合物、环氧树脂、助剂和有机溶剂I混合均匀,得到混合物;

S2球磨步骤(1)得到的混合物,得到所述复合涂料;

其中,100重量份的环氧树脂为基准,疏水碳化硅/氮化硼复合物的添加量为0.5-50重量份,助剂的添加量为2-30重量份,有机溶剂I的添加量为50-180重量份。

优选地,以100重量份的所述环氧树脂为基准,所述疏水碳化硅/氮化硼复合物的添加量为2-25重量份,所述助剂的添加量为6-20重量份,所述有机溶剂I的添加量为60-140重量份。

优选地,所述疏水碳化硅/氮化硼复合物的制备方法包括:

(1)将羟基化氮化硼和硅氧烷偶联剂I分散I于有机溶剂II中,加热I,分离I,洗涤I,干燥I,得到偶联剂接枝氮化硼;

将疏水碳化硅和硅氧烷偶联剂II分散II于有机溶剂III中,加热II,分离II,洗涤II,干燥II,得到偶联剂接枝碳化硅;

(2)将所述偶联剂接枝碳化硅和所述偶联剂接枝氮化硼分散III于有机溶剂IV中,加热III,分离III,洗涤III,干燥III,得到疏水碳化硅/氮化硼复合物。

进一步优选地,步骤(1)中,所述羟基化氮化硼和所述硅氧烷偶联剂I的重量比为1:0.1-2。

优选地,步骤(1)中,所述羟基化氮化硼和所述有机溶剂II的重量比为1:300-500。

优选地,所述羟基化氮化硼的制备方法包括:

将氮化硼分散IV在混合酸溶液中得到悬浊液,加热IV,分离IV,洗涤IV,干燥IV,得到羟基化氮化硼;

其中,所述混合酸溶液为硫酸水溶液和硝酸水溶液的混合溶液,所述硫酸水溶液的摩尔浓度为12-18.4mol/L,所述硝酸水溶液的摩尔浓度为10-14.5mol/L,所述硫酸水溶液和硝酸水溶液的重量比为1:2-4。

进一步优选地,所述氮化硼为六方氮化硼。

优选地,所述氮化硼和所述混合酸溶液的重量比为1:200-300。

优选地,所述分散IV为超声分散,所述分散IV的条件至少满足:功率为100-200W,时间为30-60min;

所述加热IV的条件至少满足:温度为60-100℃,时间为6-18h;

所述干燥IV的条件至少满足:温度为60-100℃,时间为6-24h。

优选地,步骤(1)中,所述疏水碳化硅和所述硅氧烷偶联剂II的重量比为1:0.1-2。

优选地,步骤(1)中,所述疏水碳化硅和所述有机溶剂III的重量比为1:300-500;

优选地,所述疏水碳化硅的制备方法包括:

将碳化硅和疏水改性剂分散V于有机溶剂V中得到悬浊液,将悬浊液与水混合,加热V,分离V,洗涤V,干燥V,得到疏水碳化硅;

其中,所述疏水改性剂和所述碳化硅的重量比为1:0.1-10。

优选地,所述疏水改性剂和所述有机溶剂V的重量比为1:100-500。

优选地,所述悬浊液与所述水的重量比为100:1-2。

优选地,所述疏水改性剂选自十六烷基三甲氧基硅烷、十六烷基三乙氧基硅烷、十八烷基三甲氧基硅烷、十八烷基三乙氧基硅烷、1H,1H,2H,2H-全氟辛基三乙氧基硅烷和1H,1H,2H,2H-全氟辛基三甲氧基硅烷中的至少一种。

优选地,所述有机溶剂V选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

优选地,所述分散V为超声分散,所述分散V的条件至少满足:功率为100-200W,时间为30-60min;

所述加热V的条件至少满足:温度为50-100℃,时间为2-6h;

所述干燥V的条件至少满足:温度为60-100℃,时间为8-16h。

优选地,步骤(1)中,所述加热I的条件至少满足:温度为60-80℃,时间为2-6h;所述干燥I的条件至少满足:温度为60-100℃,时间为6-24h。

优选地,步骤(1)中,所述加热II的条件至少满足:温度为60-80℃,时间为2-6h;所述干燥II的条件至少满足:温度为60-100℃,时间为6-24h。

优选地,所述硅氧烷偶联剂I和所述硅氧烷偶联剂II各自独立地选自KH540、KH-550、KH-560和KH-570中的至少一种。

优选地,步骤(2)中,所述偶联剂接枝碳化硅和所述偶联接枝氮化硼的重量比为1:0.1-10。

进一步优选地,所述偶联剂接枝碳化硅和所述偶联接枝氮化硼的重量比为1:0.5-5。

优选地,所述分散III的方法包括:将所述偶联剂接枝碳化硅和所述偶联接枝氮化硼分别超声分散于同一有机溶剂中,其中,所述超声分散的功率为100-200W,每次超声分散的时间为40-90min。

进一步优选地,所述偶联接枝碳化硅和所述有机溶剂IV的重量比为1:100-500。

优选地,所述加热III的条件至少满足:温度为50-90℃,时间为2-6h;所述干燥III的条件至少满足:温度为50-70℃,时间为6-24h。

优选地,所述有机溶剂II、所述有机溶剂III和所述有机溶剂IV分各自独立地选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

更优选地,所述环氧树脂选自CYD-011、CYD-014、E44、E20和ES-020中的至少一种。

优选地,所述有机溶剂I选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

优选地,所述助剂选自消泡剂、分散剂和促进剂中的至少一种。

优选地,所述消泡剂选自聚醚改性有机硅消泡剂、异氰酸酯改性有机硅消泡剂、高碳醇脂肪酸酯消泡剂和脂肪酰胺消泡剂中的至少一种;

所述分散剂选自聚丙烯酸酯、丁酯、N-甲基吡咯烷酮、二甲基甲酰胺和硬脂酸单甘油酯中的至少一种;

所述促进剂为脂肪胺类促进剂和/酸酐类促进剂。

进一步优选地,所述聚醚改性有机硅消泡剂为JQ-904;异氰酸酯改性有机硅消泡剂为KH-597;高碳醇脂肪酸酯消泡剂为SXP-110;脂肪酰胺消泡剂为DU-1262。

进一步优选地,所述脂肪胺类促进剂选自2,4,6-三(二甲胺基甲基)苯酚、EP-184和三乙醇胺中的至少一种,所述酸酐类促进剂为N,N-二甲基苄胺和/或1,8-二氮杂二环-双环(5,4,0)-7-十一烯。

典型地,所述助剂为消泡剂、分散剂和促进剂;所述消泡剂、所述分散剂和所述促进剂的重量比为1:0.5-2:2-5。

优选地:步骤S2中,所述球磨的条件至少满足:转速为500-2000rpm,温度为40-100℃,时间为4-24h。

本发明提供的复合涂料中将疏水硅氧烷/氮化硼复合物添加入环氧树脂的涂料中,可以通过疏水硅氧烷/氮化硼复合物和环氧树脂、助剂、有机溶剂I的相互作用,使得疏水硅氧烷/氮化硼复合物均匀分散在环氧树脂中,能够有效提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能。

附图说明

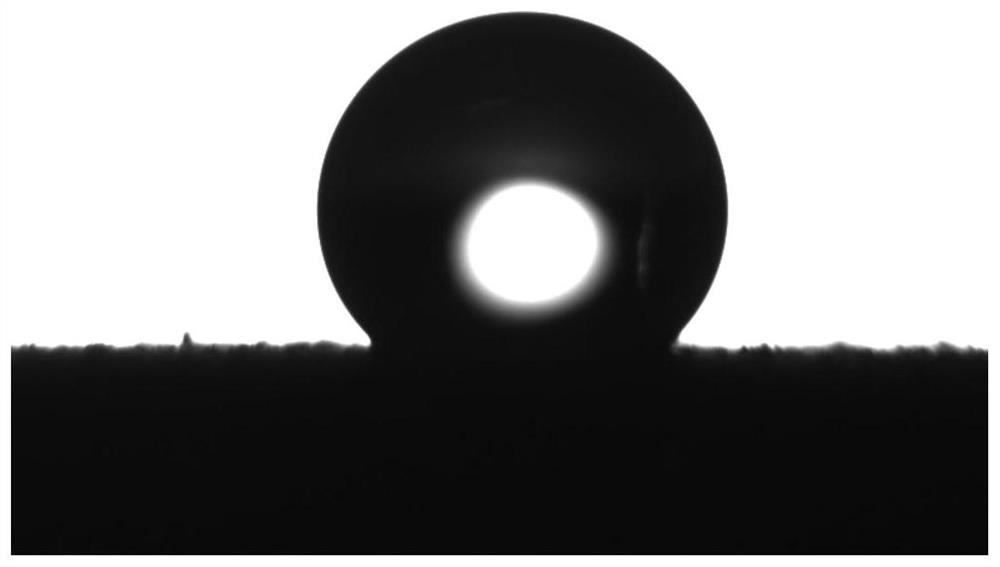

图1是实施例2中提供的复合涂料的水接触角测量图;

图2是实施例3中提供的复合涂料涂覆在基底上的SEM图。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

如前所述,本发明第一方面提供一种复合涂料,所述复合涂料含有以下重量份的原料组分:以100重量份的环氧树脂为基准,疏水碳化硅/氮化硼复合物的含量为0.5-50重量份,助剂的含量为2-30重量份,有机溶剂I的含量为50-180重量份。

其中,疏水碳化硅和氮化硼的复合材料,疏水碳化硅是经过疏水改性的碳化硅。

本发明的发明人在研究过程中发现,将疏水硅氧烷/氮化硼复合物添加入环氧树脂的涂料中,可以通过疏水硅氧烷/氮化硼复合物和环氧树脂、助剂、有机溶剂I的相互作用,使得疏水硅氧烷/氮化硼复合物均匀分散在环氧树脂中,能够有效提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,以100重量份的所述环氧树脂为基准,所述疏水碳化硅/氮化硼复合物的含量为2-25重量份,所述助剂的含量为6-20重量份,所述有机溶剂I的含量为60-140重量份。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述疏水碳化硅/氮化硼复合物的制备方法包括:

(1)将羟基化氮化硼和硅氧烷偶联剂I分散I于有机溶剂II中,加热I,分离I,洗涤I,干燥I,得到偶联剂接枝氮化硼;

将疏水碳化硅和硅氧烷偶联剂II分散II于有机溶剂III中,加热II,分离II,洗涤II,干燥II,得到偶联剂接枝碳化硅;

(2)将所述偶联剂接枝碳化硅和所述偶联剂接枝氮化硼分散III于有机溶剂IV中,加热III,分离III,洗涤III,干燥III,得到疏水碳化硅/氮化硼复合物。

为了能够进一步提高复合材料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述羟基化氮化硼和所述硅氧烷偶联剂I的重量比为1:0.1-2。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述羟基化氮化硼和所述有机溶剂II的重量比为1:300-500。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述羟基化氮化硼的制备方法包括:将氮化硼分散IV在混合酸溶液中得到悬浊液,加热IV,分离IV,洗涤IV,干燥IV,得到羟基化氮化硼;

其中,所述混合酸溶液为硫酸水溶液和硝酸水溶液的混合溶液,所述硫酸水溶液的摩尔浓度为12-18.4mol/L,所述硝酸水溶液的摩尔浓度为10-14.5mol/L,所述硫酸水溶液和硝酸水溶液的重量比为1:2-4。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述氮化硼为六方氮化硼。

为了能够进一步提高复合涂料的防腐性能、防污性能以及耐磨性能,优选地,所述氮化硼和所述混合酸溶液的重量比为1:200-300。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述分散IV为超声分散,所述分散IV的条件至少满足:功率为100-200W,时间为30-60min;所述加热IV的条件至少满足:温度为60-100℃,时间为6-18h;所述干燥IV的条件至少满足:温度为60-100℃,时间为6-24h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述疏水碳化硅和所述硅氧烷偶联剂II的重量比为1:0.1-2。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述疏水碳化硅和所述有机溶剂III的重量比为1:300-500。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述疏水碳化硅的制备方法包括:将碳化硅和疏水改性剂分散V于有机溶剂V中得到悬浊液,将悬浊液与水混合,加热V,分离V,洗涤V,干燥V,得到疏水碳化硅;

其中,所述疏水改性剂和所述碳化硅的重量比为1:0.1-10。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述疏水改性剂和所述碳化硅的重量比为1:0.5-5。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述疏水改性剂和所述有机溶剂V的重量比为1:100-500。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述悬浊液与所述水的重量比为100:1-2。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述疏水改性剂选自十六烷基三甲氧基硅烷、十六烷基三乙氧基硅烷、十八烷基三甲氧基硅烷、十八烷基三乙氧基硅烷、1H,1H,2H,2H-全氟辛基三乙氧基硅烷和1H,1H,2H,2H-全氟辛基三甲氧基硅烷中的至少一种。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述有机溶剂V选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述分散V为超声分散,所述分散V的条件至少满足:功率为100-200W,时间为30-60min;所述加热V的条件至少满足:温度为50-100℃,时间为2-6h;所述干燥V的条件至少满足:温度为60-100℃,时间为8-16h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述加热I的条件至少满足:温度为60-80℃,时间为2-6h;所述干燥I的条件至少满足:温度为60-100℃,时间为6-24h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述加热II的条件至少满足:温度为60-80℃,时间为2-6h;所述干燥II的条件至少满足:温度为60-100℃,时间为6-24h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述硅氧烷偶联剂I和所述硅氧烷偶联剂II各自独立地选自KH540、KH-550、KH-560和KH-570中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(2)中,所述偶联剂接枝碳化硅和所述偶联接枝氮化硼的重量比为1:0.1-10。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述偶联剂接枝碳化硅和所述偶联接枝氮化硼的重量比为1:0.5-5。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述分散III的方法包括:将所述偶联剂接枝碳化硅和所述偶联接枝氮化硼分别超声分散于同一有机溶剂中,其中,所述超声分散的功率为100-200W,每次超声分散的时间为40-90min。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述偶联接枝碳化硅和所述有机溶剂IV的重量比为1:100-500。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述加热III的条件至少满足:温度为50-90℃,时间为2-6h;所述干燥III的条件至少满足:温度为50-70℃,时间为6-24h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述有机溶剂II、所述有机溶剂III和所述有机溶剂IV分各自独立地选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述环氧树脂选自CYD-011、CYD-014、E44、E20和ES-020中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述有机溶剂I选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述助剂选自消泡剂、分散剂和促进剂中的至少一种。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,述消泡剂选自聚醚改性有机硅消泡剂、异氰酸酯改性有机硅消泡剂、高碳醇脂肪酸酯消泡剂和脂肪酰胺消泡剂中的至少一种;

所述分散剂选自聚丙烯酸酯、丁酯、N-甲基吡咯烷酮、二甲基甲酰胺和硬脂酸单甘油酯中的至少一种;

所述促进剂为脂肪胺类促进剂和/酸酐类促进剂。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述聚醚改性有机硅消泡剂为JQ-904;异氰酸酯改性有机硅消泡剂为KH-597;高碳醇脂肪酸酯消泡剂为SXP-110;脂肪酰胺消泡剂为DU-1262。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述脂肪胺类促进剂选自2,4,6-三(二甲胺基甲基)苯酚、EP-184和三乙醇胺中的至少一种,所述酸酐类促进剂为N,N-二甲基苄胺和/或1,8-二氮杂二环-双环(5,4,0)-7-十一烯。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述助剂为消泡剂、分散剂和促进剂;所述消泡剂、所述分散剂和所述促进剂的重量比为1:0.5-2:2-5。

如前所述,本发明第二方面提供一种复合涂料的制备方法,包括如下步骤:

S1将疏水硅氧烷/氮化硼复合物、环氧树脂、助剂和有机溶剂I混合均匀,得到混合物;

S2球磨步骤(1)得到的混合物,得到所述复合涂料;

其中,100重量份的环氧树脂为基准,疏水碳化硅/氮化硼复合物的添加量为0.5-50重量份,助剂的添加量为2-30重量份,有机溶剂I的添加量为50-180重量份。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,以100重量份的所述环氧树脂为基准,所述疏水碳化硅/氮化硼复合物的添加量为2-25重量份,所述助剂的添加量为6-20重量份,所述有机溶剂I的添加量为60-140重量份。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述疏水碳化硅/氮化硼复合物的制备方法包括:

(1)将羟基化氮化硼和硅氧烷偶联剂I分散I于有机溶剂II中,加热I,分离I,洗涤I,干燥I,得到偶联剂接枝氮化硼;

将疏水碳化硅和硅氧烷偶联剂II分散II于有机溶剂III中,加热II,分离II,洗涤II,干燥II,得到偶联剂接枝碳化硅;

(2)将所述偶联剂接枝碳化硅和所述偶联剂接枝氮化硼分散III于有机溶剂IV中,加热III,分离III,洗涤III,干燥III,得到疏水碳化硅/氮化硼复合物。

为了能够进一步提高复合材料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述羟基化氮化硼和所述硅氧烷偶联剂I的重量比为1:0.1-2。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述羟基化氮化硼和所述有机溶剂II的重量比为1:300-500。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述羟基化氮化硼的制备方法包括:将氮化硼分散IV在混合酸溶液中得到悬浊液,加热IV,分离IV,洗涤IV,干燥IV,得到羟基化氮化硼;

其中,所述混合酸溶液为硫酸水溶液和硝酸水溶液的混合溶液,所述硫酸水溶液的摩尔浓度为12-18.4mol/L,所述硝酸水溶液的摩尔浓度为10-14.5mol/L,所述硫酸水溶液和硝酸水溶液的重量比为1:2-4。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述氮化硼为六方氮化硼。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述氮化硼和所述混合酸溶液的重量比为1:200-300。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述分散IV为超声分散,所述分散IV的条件至少满足:功率为100-200W,时间为30-60min;所述加热IV的条件至少满足:温度为60-100℃,时间为6-18h;所述干燥IV的条件至少满足:温度为60-100℃,时间为6-24h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述疏水碳化硅和所述硅氧烷偶联剂II的重量比为1:0.1-2。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述疏水碳化硅和所述有机溶剂III的重量比为1:300-500;

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述疏水碳化硅的制备方法包括:将碳化硅和疏水改性剂分散V于有机溶剂V中得到悬浊液,将悬浊液与水混合,加热V,分离V,洗涤V,干燥V,得到疏水碳化硅;

其中,所述疏水改性剂和所述碳化硅的重量比为1:0.1-10。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述疏水改性剂和所述碳化硅的重量比为1:0.5-5。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述疏水改性剂和所述有机溶剂V的重量比为1:100-500。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述悬浊液与所述水的重量比为100:1-2。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述疏水改性剂选自十六烷基三甲氧基硅烷、十六烷基三乙氧基硅烷、十八烷基三甲氧基硅烷、十八烷基三乙氧基硅烷、1H,1H,2H,2H-全氟辛基三乙氧基硅烷和1H,1H,2H,2H-全氟辛基三甲氧基硅烷中的至少一种。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述有机溶剂V选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

为了能够进一步提高复合涂料的防腐性能和防污性能,优选地,所述分散V为超声分散,所述分散V的条件至少满足:功率为100-200W,时间为30-60min;所述加热V的条件至少满足:温度为50-100℃,时间为2-6h;所述干燥V的条件至少满足:温度为60-100℃,时间为8-16h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述加热I的条件至少满足:温度为60-80℃,时间为2-6h;所述干燥I的条件至少满足:温度为60-100℃,时间为6-24h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(1)中,所述加热II的条件至少满足:温度为60-80℃,时间为2-6h;所述干燥II的条件至少满足:温度为60-100℃,时间为6-24h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述硅氧烷偶联剂I和所述硅氧烷偶联剂II各自独立地选自KH540、KH-550、KH-560和KH-570中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤(2)中,所述偶联剂接枝碳化硅和所述偶联接枝氮化硼的重量比为1:0.1-10。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述偶联剂接枝碳化硅和所述偶联接枝氮化硼的重量比为1:0.5-5。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述分散III的方法包括:将所述偶联剂接枝碳化硅和所述偶联接枝氮化硼分别超声分散于同一有机溶剂中,其中,所述超声分散的功率为100-200W,每次超声分散的时间为40-90min。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述偶联接枝碳化硅和所述有机溶剂IV的重量比为1:100-500。

为了能够进一步提高复合涂料的防腐性能、防污性能以及耐磨性能,优选地,所述加热III的条件至少满足:温度为50-90℃,时间为2-6h;所述干燥III的条件至少满足:温度为50-70℃,时间为6-24h。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述有机溶剂II、所述有机溶剂III和所述有机溶剂IV分各自独立地选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述环氧树脂选自CYD-011、CYD-014、E44、E20和ES-020中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述有机溶剂I选自无水乙醇、丙三醇、异丁醇、二甲苯、正丁醇、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚和三乙醇胺中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述助剂选自消泡剂、分散剂和促进剂中的至少一种。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述消泡剂选自聚醚改性有机硅消泡剂、异氰酸酯改性有机硅消泡剂、高碳醇脂肪酸酯消泡剂和脂肪酰胺消泡剂中的至少一种;

所述分散剂选自聚丙烯酸酯、丁酯、N-甲基吡咯烷酮、二甲基甲酰胺、硬脂酸单甘油酯中的至少一种;

所述促进剂为脂肪胺类促进剂和/酸酐类促进剂。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述聚醚改性有机硅消泡剂为JQ-904;异氰酸酯改性有机硅消泡剂为KH-597;高碳醇脂肪酸酯消泡剂为SXP-110;脂肪酰胺消泡剂为DU-1262。

为了能够进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述脂肪胺类促进剂选自2,4,6-三(二甲胺基甲基)苯酚、EP-184和三乙醇胺中的至少一种,所述酸酐类促进剂为N,N-二甲基苄胺和/或1,8-二氮杂二环-双环(5,4,0)-7-十一烯。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,所述助剂为消泡剂、分散剂和促进剂;所述消泡剂、所述分散剂和所述促进剂的重量比为1:0.5-2:2-5。

为了能够更进一步提高复合涂料的防腐性能、防污性能、抗冲击性能以及耐磨性能,优选地,步骤S2中,所述球磨的条件至少包括:转速为500-2000rpm,温度为40-100℃,时间为4-24h。优选地,物料与球的重量比为1:1-10;更优选地,物料与球的重量比为1:1-5。以下实施例中采用的物料与球的重量比为1:2。

本发明中,所述洗涤所用的溶剂可以为水、乙醇、丙酮等。

以下将通过实例对本发明进行详细描述。

本发明中,磨耗量根据GB/T 1768-2006检测标准测量得到;抗冲击性根据GB1732—79(88)《漆膜耐冲击测定法》标准测得;耐酸碱腐蚀性根据GB1763-1979漆膜耐化学试剂性测定法测量得到;耐中性盐腐蚀性根据GB-T1771-2007色漆和清漆耐中性盐雾性能的测定测量得到;接触角采用外形图像分析方法,将水滴滴于样品表面,通过显微镜头与相机获得液滴的外形图像,再运用数字图像处理和计算将图像中的液滴的接触角计算出来。

其中,漆膜磨耗仪于标格达精密仪器有限公司,型号为BGD-523;接触角测量仪购于百欧林科技有限公司,型号为DSA100;漆膜冲击器购于标格达精密仪器有限公司,型号为BGD-304;场发射扫描电镜购于卡尔蔡司股份公司,型号为MERLIN Compact;复合盐雾试验箱购于标格达精密仪器有限公司,型号为BGD-887。

有机溶剂:无水乙醇(以下称为有机溶剂-1)、丙三醇(以下称为有机溶剂-2)、乙烯乙二醇醚(以下称为有机溶剂-3)、苯乙烯(以下称为有机溶剂-4)和三乙醇胺(以下称为有机溶剂-5)均购于国药集团。

疏水改性剂:十六烷基三甲氧基硅烷(以下称为疏水改性剂-1)购于阿拉丁控股集团有限公司,编号为H106567十八烷基三乙氧基硅烷(以下称为疏水改性剂-2)购于南京西斯博有机硅有限公司;1H,1H,2H,2H-全氟辛基三乙氧基硅烷(以下称为疏水改性剂-3)购于阿拉丁控股集团有限公司,编号为T162293;十八烷基三甲氧基硅烷(以下称为疏水改性剂-3)购于南京西斯博有机硅有限公司。

硅氧烷偶联剂:KH540(以下称为硅氧烷偶联剂-1)购于阿拉丁控股集团有限公司,编号为A100943-;KH-550(以下称为硅氧烷偶联剂-2)购于阿拉丁控股集团有限公司;KH-560(以下称为硅氧烷偶联剂-3)购于阿拉丁控股集团有限公司,编号为G107576;KH-570(以下称为硅氧烷偶联剂-4)购于阿拉丁控股集团有限公司。

环氧树脂:CYD-011(以下称为环氧树脂-1)购于巴陵化工有限公司,环氧当量g/eq(450-500),可水解氯%(质量分数)≤0.10,软化点(℃)60-70,溶解粘度(25℃)D-F,挥发份%(质量分数)≤%0.60,色度(加德纳号)≤0.5CYD-014(以下称为环氧树脂-2)购于巴陵化工有限公司,环氧当量g/eq(710-875),可水解氯%(质量分数)≤0.10,软化点(℃)88-96,溶解粘度(25℃)L-Q,挥发份%(质量分数)≤%0.60,色度(加德纳号)≤0.5;E44(以下称为环氧树脂-3)购于巴陵化工有限公司,环氧当量g/eq(410-470),可水解氯%(质量分数)≤0.10,软化点(℃)12-20,溶解粘度(25℃)L-Q,挥发份%(质量分数)≤%1,色度(加德纳号)≤1;E20(以下称为环氧树脂-4)巴陵化工有限公司,环氧当量g/eq(580-610),可水解氯%(质量分数)≤0.10,软化点(℃)80-85,溶解粘度(25℃)I-L,挥发份%(质量分数)≤%0.60,色度(加德纳号)≤0.5;ES-020(以下称为环氧树脂-5)巴陵化工有限公司,分子量:16000,固有粘度:0.50,玻璃化温度:47,软化点:120,酸值:3,羟值:4-8,拉伸强度47。

助剂:JQ-904(属于聚醚改性有机硅消泡剂,以下称为助剂-1)购于佛山市京旗化工科技有限公司公司;KH-597(属于异氰酸酯改性有机硅消泡剂,以下称为助剂-2)购于杭州杰西卡化工有限公司;DU-1262(属于脂肪酰胺消泡剂,以下称为助剂-3)购于东莞市国中新材料研究所有限公司;聚丙烯酸酯(以下称为助剂-4)购于东莞市安泰精细化工有限公司,编号为G-30;N-甲基吡咯烷酮(以下称为助剂-5)购于阿拉丁控股集团有限公司,编号为M120510;二甲基甲酰胺(以下称为助剂-6)购于阿拉丁控股集团有限公司,编号为D119450;2,4,6-三(二甲胺基甲基)苯酚(以下称为助剂-7)购于滁州惠盛电子材料有限公司,编号为DMP-30;1,8-二氮杂二环-双环(5,4,0)-7-十一烯(以下称为助剂-8)购于上海晔创新材料有限公司公司,编号为PFWT-153;N,N-二甲基苄胺(以下称为助剂-9)购于阿拉丁控股集团有限公司,编号为D110950。

六方氮化硼购于上海麦克林生化科技有限公司,编号为B874955;立方氮化硼购于阿拉丁控股集团有限公司,编号为B106032;碳化硅购于阿拉丁控股集团有限公司,编号为S104653;其它药剂均购于国药集团。

疏水碳化硅/氮化硼复合物的制备:

制备例1

(1)将六方氮化硼超声分散(超声功率为160W,超声时间为45min)于混合酸溶液-1(硫酸水溶液的摩尔溶度为16mol/L,硝酸水溶液的溶度为12mol/L,硫酸水溶液和硝酸水溶液的重量比为1:3)中得到悬浊液,其中,氮化硼和混合酸溶液的重量比为1:250,加热(温度为80℃,时间为12h),过滤分离,多次洗涤,干燥(温度为80℃,时间为16h),得到羟基化氮化硼;

将碳化硅和疏水改性剂-1超声分散(超声功率为160W,超声时间为45min)于有机溶剂-1中得到悬浊液,其中,疏水改性剂-1、碳化硅和有机溶剂-1的重量比为1:3:300,悬浊液与水按重量比1:0.02混合,加热(温度为75℃,时间为4h),过滤分离,多次洗涤,干燥(温度为80℃,时间为12h),得到疏水碳化硅;

(2)将羟基化氮化硼和硅氧烷偶联剂-1分散于有机溶剂-2中,其中,羟基化氮化硼、硅氧烷偶联剂-1、有机溶剂-2的重量比为1:1:400;加热(温度为80℃,时间为4h),过滤分离,多次洗涤,干燥(温度为80℃,时间为16h),得到偶联接枝氮化硼;

将疏水碳化硅和硅氧烷偶联剂-1分散于有机溶剂-2中,其中,疏水碳化硅、硅氧烷偶联剂-1、有机溶剂-2的重量比为1:1:400;加热(温度为70℃,时间为4h),过滤分离,多次洗涤,干燥(温度为80℃,时间为16h),得到偶联接枝碳化硅;

(3)将偶联接枝碳化硅和偶联接枝氮化硼分别超声分散(超声功率为160W,每次超声时间为60min)于同一有机溶剂-2中得到悬浊液,其中,疏水偶联接枝碳化硅、偶联接枝氮化硼和有机溶剂-2的重量比为1:3:300,加热(温度为70℃,时间为4h),过滤分离,多次洗涤,干燥(温度为60℃,时间为16h),得到疏水碳化硅/氮化硼复合物(以下称为复合物-1)。

制备例2

(1)将六方氮化硼超声分散(超声功率为100W,超声时间为30min)于混合酸溶液-2(硫酸水溶液的摩尔溶度为12mol/L,硝酸水溶液的溶度为14.5mol/L,硫酸水溶液和硝酸水溶液的重量比为1:4)中得到悬浊液,其中,氮化硼和混合酸溶液的重量比为1:200,加热(温度为60℃,时间为18h),过滤分离,多次洗涤,干燥(温度为60℃,时间为24h),得到羟基化氮化硼;

将碳化硅和疏水改性剂-2超声分散(超声功率为100W,超声时间为30min)于有机溶剂-2中得到悬浊液,其中,疏水改性剂-2、碳化硅和有机溶剂-2的重量比为1:0.5:100,悬浊液与水按重量比1:0.01混合,加热(温度为50℃,时间为6h),过滤分离,多次洗涤,干燥(温度为60℃,时间为16h),得到疏水碳化硅;

(2)将羟基化氮化硼和硅氧烷偶联剂-2分散于有机溶剂-3中,其中,羟基化氮化硼、硅氧烷偶联剂-2、有机溶剂-3的重量比为1:0.1:300;加热(温度为60℃,时间为6h),过滤分离,多次洗涤,干燥(温度为60℃,时间为24h),得到偶联接枝氮化硼;

将疏水碳化硅和硅氧烷偶联剂-2分散于有机溶剂-3中,其中,疏水碳化硅、硅氧烷偶联剂-2、有机溶剂-3的重量比为1:0.1:300;加热(温度为60℃,时间为6h),过滤分离,多次洗涤,干燥(温度为60℃,时间为24h),得到偶联接枝碳化硅;

(3)将偶联接枝碳化硅和偶联接枝氮化硼分别超声分散(超声功率为100W,每次超声时间为40min)于同一有机溶剂-3中得到悬浊液,其中,疏水偶联接枝碳化硅、偶联接枝氮化硼和有机溶剂-3的重量比为1:0.5:100,加热(温度为50℃,时间为6h),过滤分离,多次洗涤,干燥(温度为50℃,时间为24h),得到疏水碳化硅/氮化硼复合物(以下称为复合物-2)。

制备例3

(1)将六方氮化硼超声分散(超声功率为200W,超声时间为60min)于混合酸溶液-3(硫酸水溶液的摩尔溶度为18.4mol/L,硝酸水溶液的溶度为10mol/L,硫酸水溶液和硝酸水溶液的重量比为1:2)中得到悬浊液,其中,氮化硼和混合酸溶液的重量比为1:300,加热(温度为100℃,时间为6h),过滤分离,多次洗涤,干燥(温度为100℃,时间为6h),得到羟基化氮化硼;

将碳化硅、疏水改性剂-3和疏水改性剂-4超声分散(超声功率为200W,超声时间为60min)于有机溶剂-4中得到悬浊液,其中,疏水改性剂-3、疏水改性剂-4、碳化硅和有机溶剂-4的重量比为0.5:0.5:5:500,悬浊液与水按重量比1:0.02混合,加热(温度为100℃,时间为2h),过滤分离,多次洗涤,干燥(温度为100℃,时间为8h),得到疏水碳化硅;

(2)将羟基化氮化硼、硅氧烷偶联剂-3和硅氧烷偶联剂-4分散于有机溶剂-4中,其中,羟基化氮化硼、硅氧烷偶联剂-3、硅氧烷偶联剂-4和有机溶剂-4的重量比为1:1:1:500;加热(温度为80℃,时间为2h),过滤分离,多次洗涤,干燥(温度为100℃,时间为6h),得到偶联接枝氮化硼;

将疏水碳化硅、硅氧烷偶联剂-3和硅氧烷偶联剂-4分散于有机溶剂-4中,其中,疏水碳化硅、硅氧烷偶联剂-3、硅氧烷偶联剂-4和有机溶剂-4的重量比为1:0.5:1.5:500;加热(温度为80℃,时间为2h),过滤分离,多次洗涤,干燥(温度为100℃,时间为6h),得到偶联接枝碳化硅;

(3)将偶联接枝碳化硅和偶联接枝氮化硼分别超声分散(超声功率为200W,每次超声时间为90min)于同一有机溶剂-5中得到悬浊液,其中,疏水偶联接枝碳化硅、偶联接枝氮化硼和有机溶剂-5的重量比为1:5:500,加热(温度为90℃,时间为2h),过滤分离,多次洗涤,干燥(温度为70℃,时间为6h),得到疏水碳化硅/氮化硼复合物(以下称为复合物-3)。

制备例4

与制备例2的区别点在于:

(1)步骤(1)中,疏水改性剂改采用疏水改性剂-4,疏水改性剂-4、碳化硅和有机溶剂-2的重量比为1:0.1:100;

(2)步骤(3)中,疏水偶联接枝碳化硅、偶联接枝氮化硼和有机溶剂-3的重量比为1:0.1:100;

该制备例制备得到疏水碳化硅/氮化硼复合物称为复合物-4。

制备例5

与制备例3的区别点在于:

(1)步骤(1)中,疏水改性剂改采用疏水改性剂-5,疏水改性剂-5、碳化硅和有机溶剂-4的重量比为1:10:500;

(2)步骤(3)中,疏水偶联接枝碳化硅、偶联接枝氮化硼和有机溶剂-3的重量比为1:10:500;

该制备例制备得到疏水碳化硅/氮化硼复合物称为复合物-5。

制备例6

与制备例2的区别点在于:步骤(1)中,六方氮化硼改为立方氮化硼;该制备例制备得到疏水碳化硅/氮化硼复合物称为复合物-6。

制备例7

与制备例2的区别点在于:步骤(1)中,将六方氮化硼超声分散(超声功率为100W,超声时间为45min)于混合碱溶液(氢氧化钠和氢氧化钾的混合溶液,氢氧根离子的溶度为5mol/L)中得到悬浊液,其中,氮化硼和混合碱溶液的重量比为1:250,加热(温度为80℃,时间为12h),过滤分离,多次洗涤,干燥(温度为80℃,时间为16h),得到羟基化氮化硼;

该制备例制备得到疏水碳化硅/氮化硼复合物称为复合物-7。

在没有特别说明的情况下,以下每重量份表示50g。

实施例1

S1将15重量份的疏水硅氧烷/氮化硼复合物-1、100重量份的环氧树脂-1、2.2重量份的助剂-1、2.2重量份的助剂-4、7.6重量份的助剂-7和100重量份的有机溶剂-1混合均匀,得到混合物;

S2球磨步骤(1)得到的混合物,得到所述复合涂料;

其中,球磨转速为1500rpm,温度为70℃,时间为12h。

实施例2

在没有特殊说明的情况下,实施例2-6采用与对比例1相同的工艺流程进行,不同之处列于表1和表2中。

表1

表2

对比例2

S1将4.8重量份的硅氧烷、0.4重量份的疏水改性剂-3、0.4重量份的疏水改性剂-4、11重量份的六方氮化硼、14.8重量份的硅氧烷偶联剂-3、18.2重量份的硅氧烷偶联剂-3、100重量份的环氧树脂-5、3.8重量份的助剂-2、7.5重量份的助剂-6、18.7重量份的助剂-8和180重量份的有机溶剂-1混合均匀,得到混合物;

S2球磨步骤(1)得到的混合物,得到所述复合涂料;

其中,球磨转速为2000rpm,温度为40℃,时间为24h。

测试例

对上述实施例和对比例制得的涂料进行理化参数测量,其参数列与表3中。

表3

将涂料喷涂到基材上,其断裂面结构如图2所示,对其进行接触角测量,其接触角如图1所示。结合上述数据可以看出,本发明提供的复合涂料中将疏水硅氧烷/氮化硼复合物添加入环氧树脂的涂料中,可以通过疏水硅氧烷/氮化硼复合物和环氧树脂、助剂、有机溶剂I的相互作用,使得疏水硅氧烷/氮化硼复合物均匀分散在环氧树脂中,能够有效提高复合涂料的防腐性能、抗冲击性能以及耐磨性能,并能够通过提高其疏水性能提高其防污性能。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 陶瓷复合涂料、杀毒陶瓷复合涂料及其制备方法和涂层

- 一种聚酰胺/环氧树脂复合涂料的制备方法及复合涂料