一种树脂复合金属磨轮的制作方法及树脂复合金属磨轮

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及磨削工具技术领域,特别是涉及一种树脂复合金属磨轮的制作方法及树脂复合金属磨轮。

背景技术

目前,随着抛光线速度的日益提高,现有的焊接式金属磨边轮已不能满足抛光要求,也即现有磨轮通常都是金属刀头直接焊接在钢基体工作面上,金属刀头完全裸露在外,其在后磨使用过程中造成的缺陷已日益增多,降低优等率。因此,传统的金属磨轮存贮制作过程中容易造成金属刀头锈蚀严重,并且在使用过程中金属刀头直接接触砖面,因瓷砖在与金属磨轮接触的瞬间冲击力较大,而金属刀头刚性强,缓冲弱,从而造成磨边工件出现崩角烂边等缺陷现象。

发明内容

针对现有技术的不足,本发明的目的之一在于提供一种树脂复合金属磨轮的制作方法,不仅可以防止在制作过程中金属刀头的锈蚀,还可避免了金属磨轮在使用过程中磨边工件出现的崩角烂边现象,维持产品性能的稳定。

本发明的目的之二在于提供一种树脂复合金属磨轮,防止金属磨轮在使用加工过程中磨边工件出现崩角烂边的现象,降低磨轮加工磨边工件时的缺陷率。

本发明的目的之一采用如下技术方案实现:

一种树脂复合金属磨轮的制作方法,包括以下步骤:

S1、材料准备:准备好基体、环形的金属刀头、树脂配方粉料、热压模具、树脂开刃机、树脂砂轮热压机;

S2、基体清洗:将基体清洗干净;

S3、表面处理:保持所述基体表面干净,无油污锈迹,将环形的金属刀头固定于基体表面形成半成品,然后进行喷砂处理;

S4、装配:所述热压模具包括模框、模芯以及底板,所述模芯位于所述模框内,所述模芯的外壁与所述模框的内壁之间留有区域空腔,且该区域空腔的宽度大于环形金属刀头的内圈与外圈之间的差值,所述底板也位于所述模框内且与所述模芯转动连接,使得所述模框、模芯以及底板能够形成半密闭空间;

装配步骤S3的半成品于热压模具中时,将所述基体安装于所述底板上,所述基体的外侧面与所述模框的内壁贴近,所述金属刀头位于所述区域空腔内;

S5、树脂复合:将所述树脂配方粉料缓慢地倒入步骤S4的区域空腔内,匀速转动所述底板,并刮平树脂配方粉料,让树脂配方粉料均匀一致地覆盖在金属刀头的周围,然后在区域空腔内放置压环,抵压填充好的树脂配方粉料;

S6、热压固化:将步骤S5的组合推入所述树脂砂轮热压机,按照预设的工艺参数进行固化成型,使得步骤S5中的树脂配方粉料形成树脂层;

S7、树脂开刃:将步骤S6中固化成型的产品利用所述树脂开刃机将树脂开刃,漏出树脂层里面金属刀头的磨削面。

进一步地,所述金属刀头的制作步骤包括:

步骤1:准备好银焊片、焊接机和若干金刚石节;

步骤2:借助焊接机用银焊片将金刚石节块焊接在所述基体上,且所述金刚石节块沿所述基体的周向均匀布置;

步骤3:将步骤2中的金刚石节块进行表面开刃,保持每个金刚石节块的刀头端面处于同一水平,以形成环形的金属刀头。

进一步地,相邻所述金刚石节块之间留有缝隙,所述缝隙内填充有树脂配方粉料。

进一步地,所述树脂配方粉料包括树脂粉,磨料,金属粉,其他填料,促进剂及改性剂,所述树脂粉投入的比例为25~60%,所述磨料投入的比例为 3~12%,所述金属粉投入的比例为3~15%,所述其他填料投入的比例为 0~15%,所述促进剂及改性剂入的比例为0~5%。

进一步地,所述磨料为金刚石料粉、CBN料粉、镀附金刚石料粉、碳化硅料粉、白刚玉料粉、石榴石料粉中的一种或者多种混合。

进一步地,所述金属粉为铜粉、锌粉、铁粉、铝粉、合金粉中的一种或者多种混合。

本发明的目的之二采用如下技术方案实现:

一种树脂复合金属磨轮,包括上述的基体和环形的金属刀头,所述金属刀头具有相对设置的安装面和磨削面;

所述基体具有工作面,所述安装面与所述工作面连接固定,使得所述磨削面能够用于磨削;所述金属刀头的外圈设置有第一树脂层。

进一步地,所述金属刀头的内圈设置有第二树脂层。

进一步地,所述磨削面为斜面或者平面;当所述磨削面为斜面时,所述斜面从所述金属刀头的外圈向所述金属刀头的内圈方向向上倾斜设置。

进一步地,所述第一树脂层和/或第二树脂层的圆周面上开设有若干开槽。

相比现有技术,本发明的有益效果在于:

1、本发明通过将树脂粉料层均匀完全包裹磨轮的金属刀头,防止了磨轮在制作过程中其金属刀头的锈蚀,避免了金属磨轮在使用过程中磨边工件出现的崩角烂边现象,维持产品性能稳定,降低磨轮加工磨边工件时的缺陷率。

2、本发明的树脂复合金属磨轮,利用环形金属刀头外圈上的树脂层的弹性降低瓷砖与磨轮接触瞬间时的冲击力,以避免磨边工件出现崩角烂边的现象,从而降低磨轮加工磨边工件时的缺陷率。

附图说明

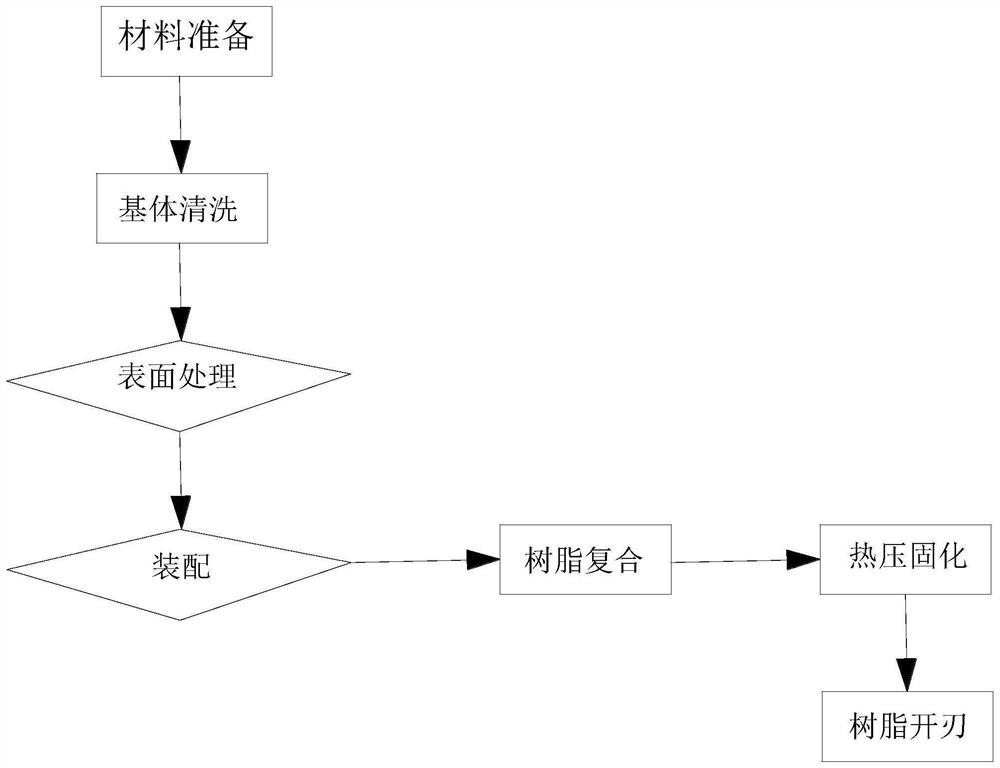

图1为本发明的流程示意图;

图2为本发明具体实施例的热压模具的结构示意图;

图3为本发明树脂复合金属磨轮的磨削面为斜面时的剖视图;

图4为本发明树脂复合金属磨轮的磨削面为平面时的剖视图;

图5为本发明树脂复合金属磨轮结构示意图一;

图6为本发明树脂复合金属磨轮结构示意图二;

图7为本发明树脂复合金属磨轮结构示意图三。

图中:1、基体;10、工作面;11、燕尾槽;2、金属刀头;20、安装面; 21、磨削面;3、树脂层;30、第一树脂层;31、第二树脂层;300、开槽;4、模框;5、模芯;6、底板;7、区域空腔;70、压环。

具体实施方式

下面,结合附图以及具体实施方式,对本发明做优先描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“竖直”、“顶”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本发明的限制。

本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,或是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

实施方式:

如图1-7所示,本发明示出了一种树脂复合金属磨轮的制作方法,其包括以下步骤:

S1、材料准备:准备好基体1、环形的金属刀头2、树脂配方粉料、热压模具、树脂开刃机、树脂砂轮热压机;

S2、基体1清洗:将基体1清洗干净;

S3、表面处理:保持所述基体1表面干净,无油污锈迹,将环形的金属刀头2固定于基体1表面形成半成品,然后进行喷砂处理;

S4、装配:所述热压模具包括模框4、模芯5以及底板6,所述模芯5位于所述模框4内,所述模芯5的外壁与所述模框4的内壁之间留有区域空腔7,且该区域空腔7的宽度大于环形金属刀头2的内圈与外圈之间的差值,所述底板6 也位于所述模框4内且与所述模芯5转动连接,使得所述模框4、模芯5以及底板6能够形成半密闭空间;

装配步骤S3的半成品于热压模具中时,将所述基体1安装于所述底板6上,所述基体1的外侧面与所述模框4的内壁贴近,所述金属刀头2位于所述区域空腔7内;

S5、树脂复合:将所述树脂配方粉料缓慢地倒入步骤S4的区域空腔7内,匀速转动所述底板6,并刮平树脂配方粉料,让树脂配方粉料均匀一致地覆盖在金属刀头2的周围,然后在区域空腔7内放置压环70,抵压填充好的树脂配方粉料;

S6、热压固化:将步骤S5的组合推入所述树脂砂轮热压机,按照预设的工艺参数进行固化成型,使得步骤S5中的树脂配方粉料形成树脂层3;

S7、树脂开刃:将步骤S6中固化成型的产品利用所述树脂开刃机将树脂开刃,漏出树脂层3里面金属刀头2的磨削面21,从而确金属刀头2较好地出刃,让该金属磨轮装机使用时,金属刀头2磨料的更快、更好地磨削陶瓷工件。

即可以理解,树脂复合金属磨轮在制作过程中,先将基体1清洗干净,便于后续工序的进行,当然,该基体1呈圆盘结构;其次,将环形的金属刀头2 固定在基体1上形成半成品,然后进行喷砂处理,以便于树脂配方粉料和基体1 及金属刀头2之间更好的连接媾和;喷砂处理之后,将上述的半成品装配于热压模具中,主要用于将树脂配方粉料与金属刀头2复合,使得树脂配方粉料均匀完全包裹金属刀头2;然后通过树脂砂轮热压机进行热压固化,将树脂配方粉料进行固化成型为树脂层3;最后,利用树脂开刃机将树脂开刃,漏出树脂层3 里面金属刀头2的端面,以形成磨削面21,保持金属刀头2较好地出刃,确保装机使用时金属刀头2磨料更快、更好的磨削陶瓷工件。该制作方法通过将树脂配方粉料层均匀完全包裹磨轮的金属刀头2,防止了磨轮在制作过程中其金属刀头2的锈蚀,避免了金属磨轮在使用过程中磨边工件(瓷砖)出现的崩角烂边现象,维持产品性能稳定,降低磨轮加工磨边工件时的缺陷率。

值得说明的是,本发明的环形金属刀头2制作步骤如下:

步骤1:准备好银焊片、焊接机和若干金刚石节;

步骤2:借助焊接机用银焊片将金刚石节块焊接在所述基体1上,且所述金刚石节块沿所述基体1的周向均匀布置;

步骤3:将步骤2中的金刚石节块进行表面开刃,保持每个金刚石节块的刀头端面处于同一水平,以形成环形的金属刀头2。

可以理解,利用焊接机通过银焊片将金刚石节块沿基体1的周向均匀地焊接于基体1上,当然,各金刚石节块之间保留缝隙,便于树脂配方粉料的填充,所述各金刚石节块之间保留的缝隙优选为0~8mm,使得树脂配方粉料的填充效果较佳;紧接着,将焊接好的金刚石的表面进行开刃,目的在于保持每个金刚石节块的刀头端面处于同一水平,以便于使用过程中出现金刚石节块高低不平,造成磨削不均匀而蹦角烂边,并且各节块中金刚石保持出刃状态使磨轮更锋利,更好使用。也即若干金刚石环形焊接于基体1上即为环形的金属刀头2。

作为优选实施方式,所述树脂配方粉料包括树脂粉,磨料,金属粉,其他填料,促进剂及改性剂;其中,所述树脂粉投入的比例为25~60%,所述磨料投入的比例为3~12%,所述金属粉投入的比例为3~15%,所述其他填料投入的比例为0~15%,所述促进剂及改性剂入的比例为0~5%。

所述树脂粉为聚酰亚胺树脂粉、酚醛树脂粉、密胺树脂粉、环氧树脂粉中的一种或者多种混合;所述磨料为金刚石料粉、CBN料粉(立方氮化硼料粉)、镀附金刚石料粉、碳化硅料粉、白刚玉料粉、石榴石料粉中的一种或者多种混合;所述金属粉为铜粉、锌粉、铁粉、铝粉、合金粉中的一种或者多种混合;所述其他填料为无机填料及有机填料中的一种或者两种混合,所述无机填料为金属氧化物、冰晶石、盐类物质中的一种或者多种混合,所述有机填料为尼龙粉、四氟乙烯、丁晴橡胶中的一种或者多种混合。

以树脂粉为:热固性酚醛树脂粉;磨料为:金刚石磨料及碳化硅微粉混合;金属粉为:铜包铁粉混合;其他填料为:金属氧化物的填料进行说明。即在一些实施例中,树脂配方粉料由热固性酚醛树脂粉的投入占总树脂配方粉料的 25~60%;金刚石磨料为的投入占总树脂配方粉料的3~12%,碳化硅微粉的投入占总树脂配方粉料的5~30%;铜包铁粉占总树脂配方粉料的3~ 15%;金属氧化物的填料占总树脂配方粉料的0~15%;促进剂及改性剂占总树脂配方粉料的0~5%混合调配而成,其调配而成的树脂配方粉料的热压固化成型效果较好,弹性较佳。

另外,本发明的一种树脂复合金属磨轮应用本发明树脂复合金属磨轮的制作方法制得,本发明的树脂复合金属磨轮,包括上述的基体1和环形的金属刀头2,所述金属刀头2的外圈设置有第一树脂层300。当然,所述金属刀头2还具有相对设置的安装面20和磨削面21,所述基体具有工作面10,所述安装面 20与所述工作面10连接固定,所述磨削面21用于磨削。也即可以理解,本发明的树脂复合金属磨轮利用所述金属刀头2外圈上的第一树脂层30的弹性,可降低瓷砖与磨轮接触瞬间时的冲击力,以避免磨边工件出现崩角烂边的现象,进而降低磨轮加工磨边工件时的缺陷率。

优选地,所述金属刀头2的内圈设置有第二树脂层31,当金属刀头2的内圈没有设置第二树脂层31时,本发明的树脂复合金属磨轮在磨削工件之后,还是会存在少量的不良品;故发明人通过反复地试验研究发现,在所述金属刀头2的内圈设置有第二树脂层31时,本发明的树脂复合金属磨轮在磨削工件之后,基本上没有不良品的发现。也即利用金属刀头2的外圈第一树脂层30 以及金属刀头2内圈的第二树脂层31结合,可以避免磨轮加工瓷砖时的缺陷率,避免磨边工件出现崩角烂边的现象,确保磨削产品的优良率。

优选地,如图4所示,所述第一树脂层30和/或第二树脂层31的圆周面上开设有若干开槽300。也即本领域技术人员能够理解的是,可以在第一树脂层 30的圆周面上开设有开槽300,或者在第二树脂层31的圆周面上开槽300,或者在第一树脂层30及第二树脂层31的圆周面上开槽,如此便在磨削工件的过程中,起到排屑的作用;此外,作为优选的实施方式,工件的磨削过程为:先接触第一树脂层30,然后过渡到磨削面21,最后过渡到第二树脂层31,也即可以理解,通过在第一树脂层和/或第二树脂层的圆周面上开设有若干开槽300,可以增加其锋利度,使工件的磨削效果更佳。

所述磨削面为斜面或者平面,优选地,本实施例的磨削面21为斜面,如图 1所示,所述斜面从所述金属刀头2的外圈向所述金属刀头2的内圈方向向上倾斜设置,所述倾斜角度优选为2~5°。在磨削工件的过程中,磨边工件是倾斜进入磨削面21区域的,也即磨削工件先接触到第一树脂层30,但工件刚开始通过与第一树脂层30接触磨削时,其磨削较为粗糙,也即利用第一树脂层30的弹性,是降低瓷砖与磨轮接触瞬间时的冲击力;紧接着,通过上述的倾斜角度,磨削工件能够过渡到金属刀头2的磨削面21的磨削区域,利用金属磨削面对工件进一步地磨削加工,使得工件从第一树脂层30过渡到磨削面21能够一步到位,可使得磨边工件被磨削的效果更佳。需要说明的是,本领域技术人员根据磨削工件的实际加工要求,合理地变换上述的倾斜角度,其也应当落入本发明的保护范围之内。此外,如图2所示,所述磨削面也可以为平面,其也能够对磨边工件进行磨削加工,也即本领域技术人员可以根据实际情况,将所述磨削面设置为平面或者斜面,其保护范围也应当落入本发明内。

本发明还包括若干金刚石节块,所述若干金刚石节块沿基体1的周向布置形成所述金属刀头2,也即上述的环形金属刀头2由若干金刚石节块形成的。优选的,如图3或4所示,若干的金刚石节块可以通过焊接的形式形成所述金属刀头2;如图5所示,若干的金刚石节块也可以一体成型形成所述金属刀头2,在此处不做限定。优选的,若干所述金刚石节块可以借助焊接层固定于所述基体1上,所述焊接层优选为银焊片,其焊接性能较佳,从而使得金刚石节块与基体固定的更加牢固,稳定性较佳。

优选的实施例中,所述金属刀头2与所述基体1同轴设置,如此可以提高金属刀头2的转速,使得瓷砖的磨削效果更佳。

优选的实施例中,所述基体1与所述树脂层3连接的位置开设有燕尾槽11,让树脂层3和基体1能够更好地结合。

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

- 一种树脂复合金属磨轮的制作方法及树脂复合金属磨轮

- 一种树脂复合金属磨轮