一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及大气净化与资源化技术领域,具体涉及一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法。

背景技术

金属锌及锌化工产品在国民经济各领域占有极其重要的地位。我国是锌资源大国,主要分布在云南、内蒙、甘肃、广东、湖南、广西等省。根据矿物中锌状态,锌冶炼可分为火法炼锌、湿法炼锌,其中湿法炼锌是获得含锌产品的重要途径,其具有金属回收率高、产品质量好、资源综合利用、成本低等特点,主要可分为酸浸、氨浸方法。酸浸过程主要依靠硫酸作为浸出剂,但在锌浸出过程同时会浸出铁、砷等金属离子与硅胶,浸液、分离过程复杂。氨浸作为一种选择性浸出方法,逐渐受到关注。中国专利CN201510192161.X采用过量氨水与硫酸铵作为浸出剂,实现有色金属炼锌飞灰中锌的高效转化回收,该发明投资较少,但流程复杂。中国专利CN201810878693.2提出一种从硅锌矿资源中回收锌的方法,该方法使用氨浸,避免了含硅物相浸出过程硅胶的生成,能耗低,但工艺流程长。中国专利CN106319565A提出一种氨性体系下制备电积锌的方法,该方法采用氨水浸出氧化锌矿粉,还原除杂,闪蒸脱氨回收氨水,再加入硫酸将锌铵络合液转化为硫酸铵溶液,在明胶等添加剂下电解得到电积锌,该方法电积锌质量高,但所需药剂多,且仅可浸出含锌氧化矿物。此外,氯化物也可以用于含锌物料浸出,中国专利CN201810363225.1提出一种从高铅含锌物料浸出渣回收铅、锌金属的方法,该方法采用氯化钠作为浸出剂,经过浸出、电积步骤,实现了高铅含锌物料浸出渣中铅、锌的高效回收。

氯化氢(HCl)气体具有强烈刺激性气味、且腐蚀性强、易挥发,对企业工人、周边居民及环境和建筑物等都有影响和危害。随着环保意识的增强,工业废气中酸性气体HCl逐渐受到广泛关注与重视。冶炼炉、烟化炉和转化炉烟气中含有大量低浓度氯化氢,是氯化氢的重要污染源。截至目前,相关尾气烟气脱氯,主要集中在垃圾焚烧、燃煤电厂污染物净化领域,冶炼行业相关技术及装置较少,我国还未存在专门处理燃煤、冶炼烟气中氯化氢装置,主要依靠烟气脱硫过程或在传统脱硫工艺前加入预喷淋塔除氯,而含有氯离子的浆液具有较强腐蚀性,易造成厂区内设备材料腐蚀,影响脱硫副产物的品质。中国专利CN201711392572.9提出一种烟气脱氟氯、氧化锌脱硫联合处理工艺,该方法采用硅酸钠溶液去除烟气中氟氯、氧化锌烟气脱硫,但脱氟氯过程所得产物资源化利用难度大,能耗高。中国专利CN201821796132.X提供了一种烟气脱氯的预洗装置,使用碱液作为吸收液,获得高品质氯化钠,但浓缩蒸发结晶成本高。因此,实现工矿企业烟气脱氯是企业面临的重大难题,也是工业废气净化的必然趋势。

发明内容

本发明的目的在于提供一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,与现有技术相比,本发明充分利用资源,浸出剂选择性浸出、回收含锌矿物中锌,沉锌后液体用于高效回收烟气中氯,脱氯吸收液返回含锌矿物浸出,既降低烟气中腐蚀性杂质,又具有资源高效利用、经济环保等特点。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,包括以下步骤:

(1)将氨水和水混合,得到浸出剂;

(2)将所述浸出剂、含锌矿物和氧化剂混合,浸取锌,得到锌氨溶液;

(3)将所述锌氨溶液和锌粉混合,进行还原反应,得到含锌净液;

(4)将所述含锌净液进行中和沉锌,得到沉锌后液;

(5)将所述沉锌后液通入脱氯塔中,对烟气进行脱氯,得到出口烟气和脱氯吸收液;

(6)将所述脱氯吸收液返回至步骤(1)中配制浸出剂。

优选地,步骤(1)所述氨水的质量浓度为28%,所述氨水和水的体积比为1:1~3。

优选地,步骤(2)所述含锌矿物与浸出剂的固液质量体积比为1:3~10。

优选地,步骤(2)所述氧化剂为双氧水或氧气;所述双氧水的质量浓度为30%,所述双氧水的加入量为每升溶液2~15mL;所述氧气的加入量为6~120L/(L

优选地,步骤(2)所述浸取锌的温度为50~90℃,时间为1~5h。

优选地,步骤(3)所述锌粉的用量为1~8kg/m

优选地,步骤(3)所述还原反应的温度为40~80℃,时间为30~90min。

优选地,步骤(4)所述中和沉锌的pH值为6~8;调节所述pH值的试剂为氨水。

优选地,步骤(5)所述脱氯时烟气的温度为20~50℃,烟气停留时间为5~30s。

优选地,步骤(5)所述出口烟气中HCl的浓度为0~10mg/m

本发明提供了一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,包括以下步骤:(1)将氨水和水混合,得到浸出剂;(2)将所述浸出剂、含锌矿物和氧化剂混合,浸取锌,得到锌氨溶液;(3)将所述锌氨溶液和锌粉混合,进行还原反应,得到含锌净液;(4)将所述含锌净液进行中和沉锌,得到沉锌后液;(5)将所述沉锌后液通入脱氯塔中,对烟气进行脱氯,得到出口烟气和脱氯吸收液;(6)将所述脱氯吸收液返回至步骤(1)中配制浸出剂。本发明以含氨溶液协同氧化剂作为含锌矿物浸出剂,在中性/碱性实现含锌矿物高效选择性浸出,药剂需求量少,一定程度降低了传统硫酸湿法浸出分离含铁浆液中除铁负荷,减少了含铁渣处置问题,清洁环保;本发明基于中和沉锌,减少了锌铵溶液回收锌过程中蒸氨步骤,避免过程控制中氨逃逸,含氨溶液直接作为烟气脱氯剂实现了锌冶炼烟气中氯化氢的预脱除净化,降低了后处理工艺的腐蚀风险;所得脱氯吸收液补充氨水作为含锌矿物浸出剂,促进含锌矿物高效选择性浸出,一定程度降低了浸出成本,同时实现烟气脱氯液的高效资源利用。本发明提供的方法具有资源高效利用、经济环保、流程简单等特点。

附图说明

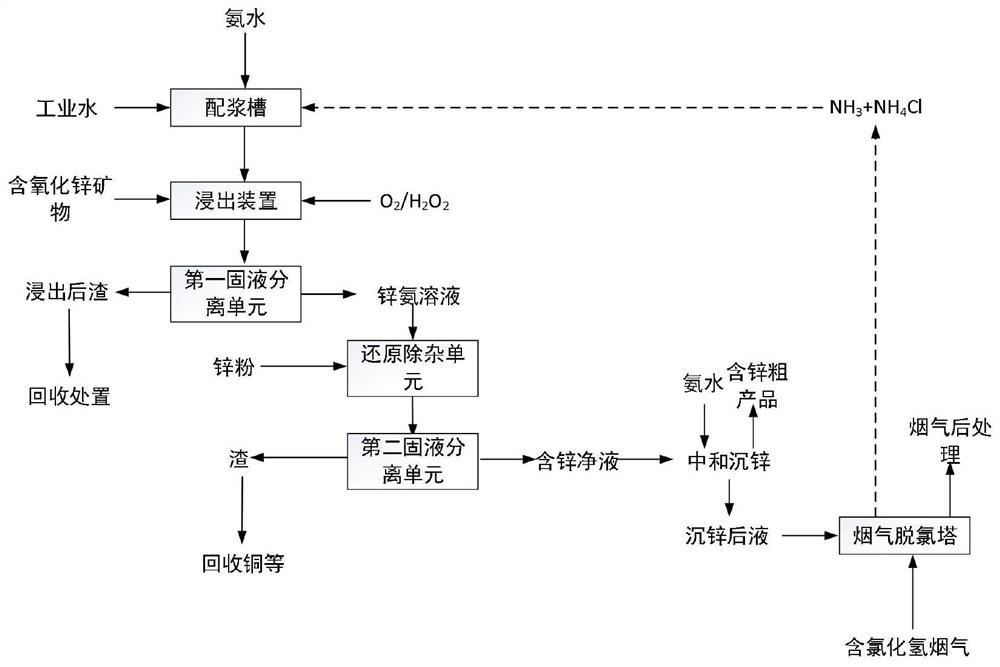

图1为本发明实施例中含锌矿物高效浸出及溶液资源化用于烟气脱氯的工艺流程示意图。

具体实施方式

本发明提供了一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,包括以下步骤:

(1)将氨水和水混合,得到浸出剂;

(2)将所述浸出剂、含锌矿物和氧化剂混合,浸取锌,得到锌氨溶液;

(3)将所述锌氨溶液和锌粉混合,进行还原反应,得到含锌净液;

(4)将所述含锌净液进行中和沉锌,得到沉锌后液;

(5)将所述沉锌后液通入脱氯塔中,对烟气进行脱氯,得到出口烟气和脱氯吸收液;

(6)将所述脱氯吸收液返回至步骤(1)中配制浸出剂。

本发明将氨水和水混合,得到浸出剂。在本发明中,所述氨水的质量浓度优选为28%,所述氨水和水的体积比优选为1:1~3,更优选为1:2。在本发明中,所述混合优选在搅拌条件下进行,所述搅拌优选为磁力搅拌,所述搅拌的时间优选为5min。

得到浸出剂后,本发明将所述浸出剂、含锌矿物和氧化剂混合,浸取锌,得到锌氨溶液。在本发明中,所述含锌矿物优选包括含氧化锌、硅酸锌的氧化矿或烟尘,所述含锌矿物优选经破碎并过筛后粒径为100~250目;以质量百分比计,所述含锌矿物的化学成分包括:锌30~55%、铁1~5%、铅2~10%、硅0.6~4%、铜0.1~0.4%、砷0.1~0.5%及不可避免的杂质。在本发明中,所述含锌矿物与浸出剂的固液质量体积比优选为1:3~10,更优选为1:5~10。

在本发明中,所述氧化剂优选为双氧水或氧气;所述双氧水的质量浓度优选为30%,所述双氧水的加入量优选为每升溶液2~15mL,更优选为5~12mL;所述氧气的加入量优选为6~120L/(L

在本发明中,所述浸出剂、含锌矿物和氧化剂混合的方法优选为:先将浸出剂和含锌矿物进行搅拌,得到分散液;然后加入氧化剂。在本发明中,所述搅拌速率优选为100~500r/min,更优选为300r/min。在本发明中,当所述氧化剂为氧气时,所述氧化剂的加入方式为鼓入氧气。

在本发明中,所述浸取锌的温度优选为50~90℃,更优选为60~80℃,进一步优选为65℃;所述浸取锌的时间优选为1~5h,更优选为2~4.5h,进一步优选为4~4.5h;所述浸取锌过程中体系的pH值优选为9~14。在本发明的具体实施例中,所述浸取锌过程中,发生的化学反应包括:

Zn

Zn(OH)

2ZnO+4NH

Zn

Zn

2NH

ZnO+2NH

MeO+2NH

ZnS+H

其中,Cl

在浸取锌反应过程中,含锌矿物中的锌被配位能力强的Cl

本发明优选在浸取锌后,将所得体系进行固液分离,得到锌氨溶液和滤渣。本发明对所述固液分离的具体方式没有特殊要求,采用本领域技术人员所熟知的固液分离方法即可,具体的如过滤。在本发明中,所述滤渣优选作为含铅原料回收铅或外售。

得到锌氨溶液后,本发明将所述锌氨溶液和锌粉混合,进行还原反应,得到含锌净液。在本发明中,所述锌粉的粒径优选为80~400目,纯度优选为80~98%。在本发明中,所述锌粉的用量优选为1~8kg/m

在本发明的具体实施例中,所述还原反应过程中的化学反应式包括:

Me

本发明优选在所述还原反应后,将所得体系进行固液分离,得到含锌净液和固体;所述固液分离的方法优选为过滤。在本发明中,所述固体主要含Cu、Cd、Co,统一回收处理。

得到含锌净液后,本发明将所述含锌净液进行中和沉锌,得到沉锌后液。在本发明中,所述中和沉锌的pH值优选为6~8,更优选为6.8~7.8,进一步优选为7.5;调节所述pH值的试剂优选为氨水,所述氨水的质量浓度优选为25~28%。在本发明中,所述中和沉锌的时间优选为30~40min。

在本发明的具体实施例中,所述中和沉锌过程中的化学反应式包括:

[Zn(NH

本发明优选将中和沉锌所得体系进行固液分离,得到沉锌后液和浸出渣;所述浸出渣中未反应的铅优选通过火法挥发回转窑系统回收铅。

得到沉锌后液后,本发明将所述沉锌后液通入脱氯塔中,对烟气进行脱氯,得到出口烟气和脱氯吸收液。在本发明中,所述脱氯塔优选包括喷淋塔、鼓泡塔、泡沫塔或动力波强化喷淋塔。在本发明中,所述沉锌后液的用量优选为脱氯吸收液体积的60~90%;所述脱氯时烟气的温度优选为20~50℃,更优选为35~45℃;烟气停留时间优选为5~30s,更优选为10~25s。在本发明中,所述烟气中HCl的浓度优选在300mg/m

在本发明的具体实施例中,所述脱氯的化学反应式包括:

NH

在本发明中,所述出口烟气中HCl的浓度优选为0~10mg/m

得到脱氯吸收液后,本发明将所述脱氯吸收液返回至步骤(1)中配制浸出剂。在本发明中,优选将所述脱氯吸收液和氨水混合,得到浸出剂,用于浸取锌。在本发明中,所述浸出剂中NH

本发明结合湿法冶金特点与烟气净化需求,提供了一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,该方法首先利用氧化氛围下含氨组分作为含锌矿物浸出剂,通过锌铵配位反应高效选择性浸出含锌矿物中氧化结合态锌,碱性双氧水/鼓氧强化氧化浸出含锌矿物中微量硫化态锌离子,浸出后浆液经过固液分离,得到锌氨溶液和浸出渣,锌氨溶液经还原净化后调节pH水解沉淀回收锌;回收锌后沉锌后液为微碱性,进一步用于脱除烟气中氯化氢,所得脱氯吸收液返回用于含锌矿物浸出。本发明提供的方法具有资源高效利用、经济环保、流程简单等特点。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例中含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法通过以下装置实现:配浆槽、浸出装置、第一固液分离单元、还原除杂单元、第二固液分离单元和烟气脱氯塔;其中配浆槽、浸出装置、第一固液分离单元、还原除杂单元、第二固液分离单元和烟气脱氯塔通过管道依次连接,烟气脱氯塔排出的脱氯吸收液返回至配浆槽中。

实施例1

本实施例所用含氧化锌矿石来自云南某公司,矿石中主要组分以质量百分数计如下:Zn 30.50%、Fe 4.6%、Pb 2.5%、Ca 2.1%、S 0.4%、K 0.28%、Cu 0.05%;以1000mg/m

一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,具体步骤如下:

(1)以三口锥形瓶作为含锌矿物湿法浸出装置,加入质量分数为28%的氨水25mL、水75mL,磁力搅拌5min,混合均匀,得到浸出剂;

(2)向所述三口锥形瓶中添加10g平均粒径为180目的含氧化锌矿石,搅拌速度为300r/min,同时加入30%双氧水0.6mL,在温度80℃条件下浸取锌4h,浸出完成后浆液过滤分离,所得滤液为锌氨溶液,滤渣外售,回收铅;

(3)将所述锌氨溶液的温度升温维持至50℃,向锌氨溶液中加入锌粉0.25g,还原反应45min,抽滤,净化后含锌净液进行中和沉锌,使用质量浓度为25%的氨水调节滤液pH至6.8,反应40min过滤分离,得到沉锌后液和浸出渣;浸出渣中未反应的铅通过火法挥发回转窑系统回收铅;

(4)以鼓泡吸收瓶作为烟气脱氯装置,加入100mL沉锌后液,磁力搅拌混合均匀;将模拟含氯化氢烟气通入鼓泡吸收瓶,气体总流量为1200mL/min,脱氯反应温度为35℃,烟气停留时间为20s,烟气与沉锌后液充分接触后排出;

(5)当出口烟气中HCl浓度高于10mg/m

经本方法,通过对锌氨溶液中锌含量与出口烟气中HCl浓度进行测定,含氧化锌矿石中锌浸出率为97%,烟气中氯化氢净化效果稳定达到90%。

实施例2

本实施例所用含氧化锌矿石来自云南某公司,矿石中主要组分以质量百分数计如下:Zn 54.50%、Fe 3.6%、Pb 4.5%、Ca 0.8%、S 0.4%、K 0.28%、Cu 0.07%;以1000mg/m

一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,具体步骤如下:

(1)以三口锥形瓶作为含锌矿物湿法浸出装置,加入质量分数为28%的氨水50mL、水50mL,磁力搅拌5min,混合均匀,得到浸出剂;

(2)向所述三口锥形瓶中添加20g平均粒径为100目的含氧化锌矿石,搅拌速度为300r/min,同时加入30%双氧水1.2mL,在温度60℃条件下浸取锌4.5h,浸出完成后浆液过滤分离,所得滤液为锌氨溶液,滤渣外售,回收铅;

(3)将所述锌氨溶液的温度升温维持至55℃,向锌氨溶液中加入锌粉0.35g,还原反应30min,抽滤,净化后含锌净液进行中和沉锌,使用质量浓度为25%的氨水调节滤液pH至7.5,反应30min过滤分离,得到沉锌后液和浸出渣;浸出渣中未反应的铅通过火法挥发回转窑系统回收铅;

(4)以鼓泡吸收瓶作为烟气脱氯装置,加入100mL沉锌后液,磁力搅拌混合均匀;将模拟含氯化氢烟气通入鼓泡吸收瓶,气体总流量为900mL/min,脱氯反应温度为20℃,烟气停留时间为25s,烟气与沉锌后液充分接触后排出;

(5)当出口烟气中HCl浓度高于10mg/m

经本方法,通过对锌氨溶液中锌含量与出口烟气中HCl浓度进行测定,含氧化锌矿石中锌浸出率为96.5%,烟气中氯化氢净化效果稳定达到95%。

实施例3

本实施例所用含氧化锌矿石来自云南某公司,矿石中主要组分以质量百分数计如下:Zn 30.50%、Fe 4.6%、Pb 2.5%、Ca 2.1%、S 0.4%、K 0.28%、Cu 0.05%;以1000mg/m

一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,具体步骤如下:

(1)以三口锥形瓶作为含锌矿物湿法浸出装置,加入质量分数为28%的氨水50mL、水50mL,磁力搅拌5min,混合均匀,得到浸出剂;

(2)向所述三口锥形瓶中添加33.3g平均粒径为250目的含氧化锌矿石,搅拌速度为300r/min,同时鼓入纯氧,气体流量为100mL/min,在温度90℃条件下浸取锌2h,浸出完成后浆液过滤分离,所得滤液为锌氨溶液,滤渣外售,回收铅;

(3)将所述锌氨溶液的温度升温维持至50℃,向锌氨溶液中加入锌粉0.8g,还原反应30min,抽滤,净化后含锌净液进行中和沉锌,使用质量浓度为25%的氨水调节滤液pH至7.8,反应30min过滤分离,得到沉锌后液和浸出渣;浸出渣中未反应的铅通过火法挥发回转窑系统回收铅;

(4)以鼓泡吸收瓶作为烟气脱氯装置,加入100mL沉锌后液,磁力搅拌混合均匀;将模拟含氯化氢烟气通入鼓泡吸收瓶,气体总流量为1200mL/min,脱氯反应温度为20℃,烟气停留时间为10s,烟气与沉锌后液充分接触后排出;

(5)当出口烟气中HCl浓度高于10mg/m

经本方法,通过对锌氨溶液中锌含量与出口烟气中HCl浓度进行测定,含氧化锌矿石中锌浸出率为94%,烟气中氯化氢净化效果稳定达到96.67%。

实施例4

本实施例所用含氧化锌矿物来自云南某公司,烟尘中主要组分以质量百分数计如下:Zn 37.50%、Fe 4.2%、Pb 2.5%、Ca 2.1%、S 0.4%、K 0.28%、Cu 0.05%;以1000mg/m

一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法,具体步骤如下:

(1)以三口锥形瓶作为含锌矿物湿法浸出装置,加入质量分数为28%的氨水340mL、水660mL,磁力搅拌5min,混合均匀,得到浸出剂;

(2)向所述三口锥形瓶中添加250g平均粒径为160目的含氧化锌矿物搅拌速度为300r/min,同时鼓入纯氧,气体流量为1000mL/min,在温度65℃条件下浸取锌4.5h,浸出完成后浆液过滤分离,所得滤液为锌氨溶液,滤渣外售,回收铅;

(3)将所述锌氨溶液的温度升温维持至55℃,向锌氨溶液中加入锌粉3.5g,还原反应30min,抽滤,净化后含锌净液进行中和沉锌,使用质量浓度为25%的氨水调节滤液pH至7.5,反应30min过滤分离,得到沉锌后液和浸出渣;浸出渣中未反应的铅通过火法挥发回转窑系统回收铅;

(4)以喷淋塔作为烟气脱氯装置,加入1L沉锌后液,磁力搅拌混合均匀;将模拟含氯化氢烟气通入喷淋塔,气体总流量为5L/min,脱氯反应温度为45℃,烟气停留时间为12s,烟气与沉锌后液逆流充分接触后排出;

(5)当出口烟气中HCl浓度高于10mg/m

经本方法,通过对锌氨溶液中锌含量与出口烟气中HCl浓度进行测定,含氧化锌烟尘中锌浸出率为95%,烟气中氯化氢净化效果稳定达到96%。

实施例结果表明,采用本发明提供的方法含锌矿物的锌浸出率在94%以上,烟气中氯化氢净化效果达到90%以上,与现有技术相比,本发明充分利用资源,浸出剂选择性浸出、回收含锌矿物中锌,沉锌后液体用于高效回收烟气中氯,脱氯吸收液返回含锌矿物浸出,既降低烟气中腐蚀性杂质,又具有资源高效利用、经济环保等特点。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种含锌矿物高效浸出及溶液资源化用于烟气脱氯的方法

- 一种可用于燃煤电厂烟气深度脱氯的吸附剂制备方法