一种具有双料位传感器的摊铺机及料位高度控制方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及摊铺机技术领域,具体涉及一种具有双料位传感器的摊铺机及料位高度控制方法。

背景技术

摊铺机通常包括行走装置、料斗、输料装置、分料装置、熨平板等,行走装置用于驱动摊铺机前进,料斗用于接收、存储摊铺材料,输料装置用于将料斗内的摊铺材料输送至摊铺机后方、熨平板之前,分料装置用于将输料装置输送过来的摊铺材料输送至整个摊铺宽度,熨平板位于摊铺机后方并用于将摊铺材料初步压实、抹平并最终成形。熨平板通常包括机械熨平板和伸缩熨平板,机械熨平板通过采用紧固件拼装不同宽度的加长段来实现不同的工作宽度,伸缩熨平板通过使得伸缩段熨平板相对于基础段熨平板横向(即垂直于摊铺机前进方向)伸缩即可方便地改变工作宽度。

目前最常见的伸缩熨平板包括基础段熨平板和设置于基础段熨平板后侧并可相对于基础段熨平板横向移动的左、右伸缩段熨平板。为了减少伸缩段熨平板前的物料量、减小熨平板负载和变形量从而提高摊铺质量,在伸缩段熨平板前部往往设置连接至基础段熨平板且与基础段熨平板前沿大体平齐的前挡板。前挡板可以设置整体成相对于基础段熨平板横向移动并与伸缩段熨平板随动,或者设置成其中的一部分可以相对于另一部部分横向移动且可移动部分与伸缩段熨平板随动,以便适应变化的摊铺宽度。同样理解地,通过手动调整前挡板或前挡板的一部分以使其适应摊铺宽度,在有些摊铺宽度比较固定的场合也是可行的。

由分料装置输送至伸缩段熨平板前侧的物料,先通过前挡板下方进入前挡板与伸缩段熨平板之间,再由伸缩段熨平板形成摊铺路面。理想情况下,前挡板与伸缩段之间的料位高度(即摊铺材料高度)既应满足伸缩段熨平板摊铺成形路面所需要的物料数量,又应当维持在一个比较低且稳定的高度,以便减小伸缩段熨平板的物料阻力,确保良好的摊铺质量。

在伸缩段熨平板的宽度范围内分料装置的前侧往往设置有挡料板,分料装置的挡料板与伸缩熨平板的前挡板共同构成用于容纳分料装置输送过来的摊铺材料的料槽。为行业公知的是,通过设置料位传感器来检测料槽内分料装置两端的料位高度,由控制器对分料装置的启停和/或速度进行控制,从而维持稳定的料槽料位高度,以确保良好的路面摊铺质量,然而现有技术无助于控制伸缩段熨平板与前挡板之间的料位高度。

发明内容

本发明的目的在于提供一种具有双料位传感器的摊铺机及料位高度控制方法,以解决现有技术中导致的伸缩段熨平板和前挡板之间料位高度维持在稳定高度困难的问题。

为达到上述目的,本发明是采用下述技术方案实现的:

一种具有双料位传感器的摊铺机,包括分料装置和伸缩熨平板,包括料位传感器一、料位传感器二和料位控制器,所述伸缩熨平板包括基础段熨平板和伸缩段熨平板,所述伸缩段熨平板设置于基础段熨平板后方并可相对于基础段熨平板横向移动,伸缩段熨平板的前侧设置有连接至基础段熨平板的前挡板,所述前挡板和所述伸缩段熨平板之间形成物料容腔,所述前挡板和所述分料装置的挡料板之间形成料槽;

所述料位传感器一、所述料位传感器二和分料装置均和所述料位控制器信号连接,所述料位传感器一用于检测所述料槽内的第一料位高度信息,所述料位传感器二用于检测所述物料容腔内的第二料位高度信息,所述料位控制器用于控制所述分料装置的转速和/或分料装置的启停。

进一步地,还包括边挡板,所述边挡板连接在所述伸缩段熨平板宽度方向的端部,所述前挡板的端部和所述边挡板相连接。

进一步地,所述料位传感器一和所述料位传感器二均安装在所述边挡板上,所述料位传感器一在前后方向上位于所述料槽范围内,所述料位传感器二在前后方向上位于所述物料容腔范围内。

进一步地,所述料位传感器一和所述料位传感器二均为超声波传感器。

本发明还提供了一种如上述具有双料位传感器的摊铺机的料位高度控制方法,其特征在于,包括如下步骤:

料位传感器一检测料槽内的第一料位高度信息,料位传感器二检测物料容腔内的第二料位高度信息;

料位控制器接收第一料位高度信息和第二料位高度信息,并判断所述第一料位高度信息相对于预设的理想第一料位高度信息是否存在偏差,若存在偏差,料位控制器控制分料装置的转速和/或分料装置的启停;

料位控制器判断所述第二料位高度信息相对于预设的理想第二料位高度信息是否存在差值,若存在差值,料位控制器调低或调高理想第一料位高度信息。

进一步地,若存在差值,料位控制器调低或调高理想第一料位高度信息具体包括如下步骤:

若存在差值且差值为正,料位控制器调低理想第一料位高度信息;若存在差值且差值为负,料位控制器调高理想第一料位高度信息。

进一步地,调整后的理想第一料位高度信息和未调整前的理想第一料位高度信息之间的差值在设定阈值范围内。

进一步地,调整后的理想第一料位高度信息和未调整前的理想第一料位高度信息之间的差值正比于第二料位高度信息和理想第二料位高度信息之间的差值。

进一步地,所述料位控制器调整理想第一料位高度信息后需间隔一定的时间才能再次调整理想第一料位高度信息。

进一步地,再次调整理想第一料位高度信息的时间间隔为摊铺机行驶前挡板至伸缩段熨平板之间的距离所需的时间。

根据上述技术方案,本发明的实施例至少具有以下效果:

1、本装置的摊铺机具有测量料槽内料位高度的料位传感器一和测量物料容腔内料位高度的料位传感器二,两个传感器均和料位控制器信号连接,料位控制器能够控制分料装置的转速和/或启停,当物料容腔内的料位高度相对于理想的料位高度存在偏差时,通过控制分料装置能够消除两者的偏差,使物料容腔内的料位高度始终处于理想高度,减轻了操作人员的劳动强度,提高了摊铺质量;

2、本方法将第一料位高度信息和理想的第一料位高度信息比较,通过比较结果控制分料装置,分料装置能够调节料槽内的物料的高度,从而使测量的实际料位高度和理想的料位高度一致;通过第二料位高度信息和理想第二料位高度信息比较,通过比较结果调整第一理想料位高度信息,进而使第一理想料位高度信息和实际第一料位高度信息不同而控制料槽内的第一料位高度信息,第一料位高度信息影响第二料位高度信息,从而实现第二料位高度信息和第二理想料位高度信息的平衡,本方法使物料容腔内的第二料位高度信息始终处于理想高度,减轻了操作人员的劳动强度,提高了摊铺质量;

3、本方法设置料位控制器调整理想第一料位高度信息后需间隔一定的时间才能再次调整,以避免发生超调或过度频繁调节的问题,保证了料位控制的精准。

附图说明

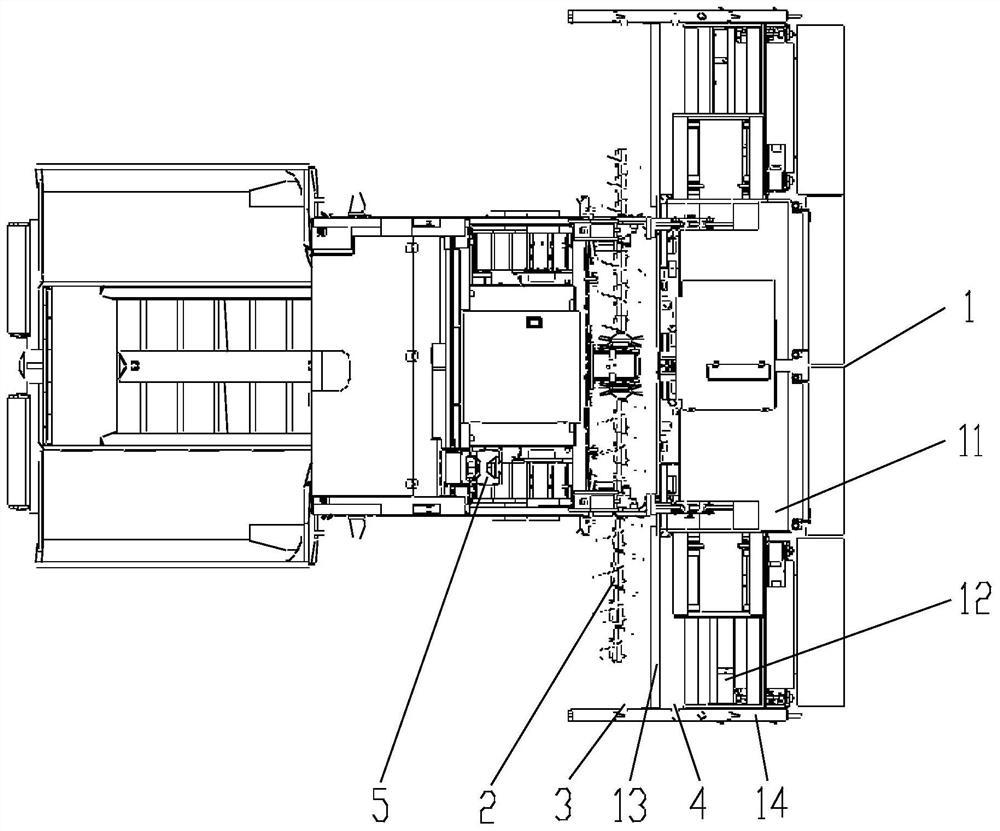

图1为本发明具体实施方式的主视图;

图2为本发明具体实施方式的俯视图。

其中:1-熨平板,11-基础段熨平板,12-伸缩段熨平板,13-前挡板,14-边挡板,2-分料装置,3-料位传感器一,4-料位传感器二,5-料位控制器。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

需要说明的是,在本发明的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明描述中使用的术语“前”、“后”、“左”、“右”、“上”、“下”指的是附图中的方向,术语“内”、“外”分别指的是朝向或远离特定部件几何中心的方向。

如图1至图2所示,本发明提供了一种具有双料位传感器的摊铺机,包括分料装置和伸缩熨平板1,还包括料位传感器一3、料位传感器二4和料位控制器5,伸缩熨平板1包括基础段熨平板11和伸缩段熨平板12,伸缩段熨平板12设置于基础段熨平板11后方(后方前方在图示方向为左右方向)并可相对于基础段熨平板11横向移动,伸缩段熨平板12的前侧设置有连接至基础段熨平板的前挡板13,前挡板13和伸缩段熨平板121之间形成物料容腔,前挡板13和分料装置的挡料板之间形成料槽。

料位传感器一3、料位传感器二4和分料装置均和料位控制器5信号连接,料位传感器一3用于检测料槽内的第一料位高度信息,料位传感器二4用于检测物料容腔内的第二料位高度信息,料位控制器5用于控制分料装置的转速和/或分料装置的启停。

本装置的摊铺机具有测量料槽内料位高度的料位传感器一3和测量物料容腔内料位高度的料位传感器二4,两个传感器均和料位控制器5信号连接,料位控制器5能够控制分料装置的转速和/或启停,当物料容腔内的料位高度相对于理想的料位高度存在偏差时,通过控制分料装置能够消除两者的偏差,使物料容腔内的料位高度始终处于理想高度,减轻了操作人员的劳动强度,提高了摊铺质量。

在本实施例中,料位传感器一3和料位传感器二4优选为分开的传感器,以易于将料位传感器一3、料位传感器二4分别布置到理想的安装位置。然而同样可以想象的是,也可以将料位传感器一3、料位传感器二4集成为一个传感器,并同时或在时间上分先后地检测分料装置两端的料位高度一和伸缩段熨平板121与前挡板13之间的料位高度二。

本发明经实际应用确定,较为便利的应用如下:在摊铺机宽度方向(图示前后方向)的两端分别设置料位传感器一3和料位传感器二4,以便进行完全自动控制,减少操作人员的工作量。具体的,料位传感器一3在前后方向(图示的左右方向)上位于料槽范围内,在料槽的两端均设有料位传感器一3;料位传感器二4在前后方向上位于物料容腔范围内,在物料容腔两端均设料位传感器二4。然后同样可以想象的是,在某些情况下,仅在摊铺机的一侧安装料位传感器一3、料位传感器二4而在另一侧仅安装两个料位传感器其一或者两个均不安装,也即一侧自动控制另一侧手动或半自动控制也是可行的。

料位控制器5优选为摊铺机上现有主操纵台上的控制器,以便简化元件布置和降低成本;然而单独设置料位控制器5,或者将料位控制器5与料位传感器一3、料位传感器二4中的一个进行集成也是可行的。

理想料位高度一、理想料位高度二两项参数优选为在料位控制上进行设置,以便更方便地进行控制。然而在料位传感器一3、料位传感器二4上分别设置理想料位高度一、想料位高度二两项参数也是可行的。初始的理想料位高度一视具体工况可为料位刚好完全覆盖分料装置的分料叶片或者覆盖分料叶片的2/3并由操作人员进行设置,一旦完成初始设置后,则后续可由料位控制器5对理想料位高度一这一参数进行自动调整,当然操作人员也可再次对理想料位高度一进行人为调整。初始的理想料位高度二视具体工况可为高于伸缩段熨平板12的底面约5cm~10cm并由操作人员进行设置。

在本发明的一个实施例中,料位传感器一3、料位传感器二4优选为超声波传感器,当然选用机械接触式传感器或是激光传感器也是可行的。料位传感器一3、料位传感器二4优选均安装在边挡板14上,料位传感器一3的安装位置从侧面看可以位于分料装置的中心或附近,料位传感器二4的安装位置从侧面看可以位于伸缩段熨平板12与前挡板13之间且优选位于两者的中间位置附近。在料位传感器一3、料位传感器二4集成为一个传感器的情况下,从侧面看集成传感器可以设置于前挡板13位置处且分别检测前挡板13前、后两侧的料位高度。

基于本发明摊铺机的结构,本发明还提供了一种具有双料位传感器的摊铺机的料位高度控制方法,包括如下步骤:

料位传感器一3检测料槽内的第一料位高度信息,料位传感器二4检测物料容腔内的第二料位高度信息;料位控制器5接收第一料位高度信息和第二料位高度信息,并判断所述第一料位高度信息相对于预设的理想第一料位高度信息是否存在偏差,若存在偏差,料位控制器5控制分料装置的转速和/或分料装置的启停;料位控制器5判断所述第二料位高度信息相对于预设的理想第二料位高度信息是否存在差值,若存在差值,料位控制器5调低或调高理想第一料位高度信息。

本方法将第一料位高度信息和理想的第一料位高度信息比较,通过比较结果控制分料装置,分料装置能够调节料槽内的物料的高度,从而使测量的实际料位高度和理想的料位高度一致;通过第二料位高度信息和理想第二料位高度信息比较,通过比较结果调整第一理想料位高度信息,进而使第一理想料位高度信息和实际第一料位高度信息不同而控制料槽内的第一料位高度信息,第一料位高度信息影响第二料位高度信息,从而实现第二料位高度信息和第二理想料位高度信息的平衡,本方法使物料容腔内的第二料位高度信息始终处于理想高度,减轻了操作人员的劳动强度,提高了摊铺质量。

容易理解地,料位传感器一3检测到的料位高度一低于/高于理想料位高度一时,料位控制器5控制分料装置加快/减慢转速,直至料位高度一等于理想料位高度一或者两者之间的偏差一可以忽略,且偏差一越大,控制器调节分料装置转速的程度也越大。

当料位传感器二4检测到的料位高度二大于/小于理想料位高度二时,料位控制器5从当前值调低/调高理想料位高度一到新设值。且料位控制器5基于理想料位高度一的新设值再次对分料装置的启停和/或转速进行调节直到料位高度一等于理想料位高度一的新设值或者两者之间的偏差一可以忽略。

有利的是,单次调节的理想料位高度一的新设值相对于当前值的差值的绝对值不超过一限定值,以避免分料料槽内料位高度的过大、过快变化影响路面摊铺质量。限定值可以是理想料位高度一的最大调节范围的一定比例,在本实施例中可选用10%~20%。

有利的是,在理想料位高度一的新设值相对于当前值的差值的绝对值不超过一限定值的限定范围内,差值正比于理想料位高度二相对于料位传感器二4检测到的料位高度之间的偏差二,也即偏差二越大,则理想料位高度一的调节程度也越大。容易想象地,如果根据偏差二按照比例计算出的调节量超出了限定范围,则按照限定范围限定的最大允许调节量进行调节。

可以理解地,对理想料位高度一进行调节并进而对分料装置的启停/转速进行调节不会立即引起料位高度二的变化,而是存在响应滞后,即经过一段时间料位高度二才会发生变化。因此有利的是,在料位控制器5对理想料位高度一进行了一次调节之后,仅经过一定时间间隔才再次对理想料位高度一进行调节,以避免发生超调与过度频繁调节现象。

有利的是,时间间隔与摊铺机往前行驶的距离等于前挡板13与伸缩段熨平板12之间的距离时所经过的时间成一定比例,也即摊铺机往前行驶的速度越快,时间间隔越短。有利的是,前述比例为1,当然取值为0.5~2之间的系数也同样是可行的。

目前的摊铺机通常都具有行走速度检测功能,前挡板13与伸缩段熨平板12之间的距离则可以预先设置于控制器之内,因此可以很容易地获知摊铺机行驶特定距离所需的时间。

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

- 一种具有双料位传感器的摊铺机及料位高度控制方法

- 一种用于摊铺机的料位仪及料位测量系统