一种燃料电池系统及其控制方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及燃料电池发动机领域,具体地说,是涉及一种燃料电池系统及其方法。

背景技术

燃料电池系统是以燃料电池电堆为核心,以氢气为燃料,空气为氧化剂,进行气体供给、排放与发电的装置。系统内主要可分为三个回路:氢气回路、空气回路、冷却回路。氢气回路为燃料输入通道,从外界气源(如储氢瓶或制氢装置等)中通入高纯氢气,氢气通路起到燃料的压力流量控制、反应气体循环利用以及水汽分离等功能;空气回路负责对燃料电池反应所需氧化剂(即空气)进行运输、增压、增湿等功能;冷却回路主要作用为热量管理与运输,保证电堆能较快的提升至最优温度以及迅速带出电堆较大的产热。

然而,在一般燃料电池系统中,会有以下缺点:1、长距离跨海拔行驶车辆因环境改变而性能降低;2、车辆在早晚、夏冬温度变化范围较大的地区适应性较低,性能偏低;3、无针对车辆阴极气体湿度增湿程度的调节功能,可能导致进入电堆气体含水量过多,造成电堆水淹,影响性能与损坏电堆;4、燃料电池系统关机后,空气可从空压机进入电堆,造成电堆内含氧量较高;5、燃料电池系统启动、关机氢气吹扫过程中,空压机未运行,节气门未开启,尾排氢浓度较大,会产生起火危险;6、低温启动时,通过高压空气使电堆内的水排出,电堆进出口气体均经过增湿器进行湿热交换,排出的水汽会经增湿器交换后再次进入电堆,无法有效除水。

由于不同电堆具有不同的结构特点、运行工况等系统集成差异,传统燃料电池系统设计过程中主要围绕当前电堆的工况条件以及结构进行设计开发,对其他电堆适应性较低,故需要设计一款可解决以上技术问题,同时兼容多数不同需求电堆的系统设计方案,使系统产品更具有竞争力与适应性,具有可自我调控的自由度。

发明内容

为了解决上述技术问题,本发明的第一个目的在于提供一种可匹配各阶段功率电堆的可控自由度较大的燃料电池系统,本发明的第二个目的在于提供上述燃料电池系统的控制方法。

为了实现上述第一个发明目的,本发明采用以下技术方案:

一种燃料电池系统,包括电堆,氢气回路、空气回路、冷却回路、控制模块和环境监测模块,所述氢气回路、空气回路、冷却回路均与电堆相连,所述控制模块接收各回路以及环境监测模块的信息,并且通过计算对各回路进行调控;

所述氢气回路包括进气管、第一压力控制器、水气分离器、循环泵、压力开关以及排气管,所述第一压力控制器和压力开关均设置在进气管上,所述进气管、电堆、排气管依次连通,所述循环泵设置在进气管与排气管之间,两个水气分离器分别设置在循环泵入口端和出口端的管路上,且两个水气分离器均通过电磁阀连接至排气管,所述循环泵入口端的管路上还设有与排气管连接的电磁阀;

所述空气回路包括进气管路、空压机、阴极流量控制模块、增湿器、节气门与排气管路,所述进气管路、空压机、增湿器以及电堆入口端依次通过管路连接,所述电堆的出口端依次与增湿器、节气门以及排气管路连通,且阴极流量控制模块与电堆相连的管路为常闭,与空压机和排气管路相连的管路以及空压机本身为常通,阴极流量控制模块与电堆、增湿器、排气管路之间通过控制模块进行开度控制;

所述冷却回路包括第二压力控制器、加热器、多模组散热模块和流量控制模块,所述第二压力控制器与电堆的入口端连接,所述电堆的出口端分别连接到加热器、多模组散热模块,所述流量控制模块分别与第二压力控制器、加热器、多模组散热模块连通,且通过控制模块进行开度控制。

作为优选方案,所述循环泵出口端的水气分离器上的电磁阀为常开电磁阀,且常开电磁阀之后的管路上还设有单向阀。

作为优选方案,所述循环泵入口端的水气分离器上的电磁阀为常闭排水阀,所述循环泵入口端的管路上的电磁阀为常闭排气阀;所述水气分离器上还设有液位传感器。

作为优选方案,所述阴极流量控制模块为四通阀,包括一个进气口和三个出气口,所述进气口与空压机连通,三个出气口分别与电堆、增湿器、排气管路连通。

作为优选方案,所述阴极流量控制模块采用二通阀和三通阀中的一种或多种串并联组合的结构。

作为优选方案,所述排气管路上还设有传感器,所述传感器与控制模块连接。

作为优选方案,所述冷却回路还包括去离子器和水箱,所述水箱的出口端与第二压力控制器连接,所述水箱的两个进口端均与电堆的出口端连接,且其中一个进口端还设置有去离子器。

作为优选方案,所述控制模块包括计算部与执行信号生成部,计算部接收环境监测模块提供的环境温度与车辆运行速度参数,同时还从设置在电堆进、出口的温度、压力传感器中获得冷却回路的实时温度、压力,计算部最终计算出的参数汇总到执行信号生成部,执行信号生成部发送信号给第一压力控制器、第二压力控制器、流量控制模块、加热器以及多模组散热模块。

作为优选方案,所述环境监测模块包括环境温度测量部和信息交互部,所述环境温度测量部通过设置在系统中的温度传感器,采集系统运行过程中周围环境的温度信息;信息交互部通过与整车进行通讯,获取车辆运行过程中的行驶速度;环境监测模块将环境温度与车辆运行速度信号传递给控制模块,控制模块通过统筹该信号与其他参数对车辆自然散热能力进行评估调控。

为了实现上述第二个发明目的,本发明采用以下技术方案:

一种燃料电池系统的控制方法,包括如上所述的燃料电池系统,该系统通过控制模块在启动、正常运行以及关机三个阶段中对氢气回路、空气回路以及冷却回路进行调控:

启动阶段中控制模块分别对空气回路和冷却回路进行调控,

空气回路:首先,控制模块将阴极流量模块的出气口关闭,只打开与排气管路连接的出气口,使得空气直接通入排气管路,对排气管路中过高的氢气浓度进行稀释;然后,控制模块通过切换阴极流量模块关闭的出气口,只将与电堆连接的出气口打开,使得空气不经过增湿器直接进入电堆,将电堆内存水吹出;

冷却回路:控制模块控制流量控制模块的相应通路打开,使全部冷却剂流经加热器加热升温,升温后的冷却剂由第二压力控制器泵入电堆内,与较冷的电堆内部进行热量交换,提升电堆温度;

正常运行阶段中控制模块分别对氢气回路、空气回路以及冷却回路进行调控,

氢气回路:控制模块控制水气分离器上的电磁阀定时开启,排出蓄水,且蓄水排放过程中控制模块对电磁阀打开时间进行控制,保留部分液态水,对水气分离器排水管道进行封闭;同时控制模块对循环泵入口端的电磁阀的开放时长与开放间隔进行调控,使得过多积存的氮气得以定期排放;

空气回路:控制模块控制阴极流量控制模块,使得空气先进入增湿器,再进入电堆,同时阴极流量控制模块直接与电堆连通的出气口也在控制模块的控制下按比例开放;

冷却回路:根据控制模块接收的信号,若系统在多模组散热模块未开启的状态下仍具有大于散热需求的散热能力,控制模块根据系统产热功率计算出第二压力控制器的期望开度,通过冷却剂流量调整系统内温度;

若系统在多模组散热模块未开启的状态下仍具有大于散热需求的散热能力时,还可通过调控流量分配模块对流经多模组散热模块和加热器的冷却剂进行比例分配,从而控制冷却管路内冷却剂温度;

若系统自散热能力无法满足系统需求散热后,流量分配模块使得冷却剂全部流经多模组散热模块,配和第二压力控制器中冷却剂的流量调控与多模组散热模块各模块中的转速调控,提供系统额外的散热能力;

关机阶段中控制模块对空气回路进行调控,控制模块将阴极流量模块的出气口关闭,只打开与排气管路连接的出气口,使得空气直接通入排气管路,对排气管路中过高的氢气浓度进行稀释。

与现有技术相比,本发明的有益效果为:

本发明通过采用控制模块控制水气分离器上的电磁阀定时开启,排出蓄水,且蓄水排放过程中控制模块对电磁阀打开时间进行控制,保留部分液态水,对水气分离器排水管道进行封闭;防止过多的气体从排水口排出系统,造成燃料浪费,提升燃料利用率。

本发明通过在空气回路上设置阴极流量控制模块,优化燃料电池系统的空气回路,可以控制空气的流向、流量、湿度等,从而能够降低燃料电池排出废气中的氢气浓度,使其低于可燃极限的75%;且能够在燃料电池关机状态密闭电堆,避免空气进入电堆;能够控制入堆空气的湿度与流量。

本发明通过采用控制模块调节流量分配模块使得流出电堆的冷却剂可以根据散热需求按比例流入多模组散热装置和加热器后在流入电堆进行循环,在辅助启动时,流量分配模块使得冷却剂全部流入加热器,实现快速升温燃料电池堆的效果,在电堆散热时,也可以按需选择冷却剂的循环管路,使得系统温度控制策略更加灵活。

综上所述,本发明系统设计增添空气回路内阴极流量控制模块与其管路设计,和环境检测模块与控制模块信号反馈策略。解决了一般燃料电池中列举的不足之处,并且提升了系统的针对不同环境的适应能力。

附图说明

构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的限定。

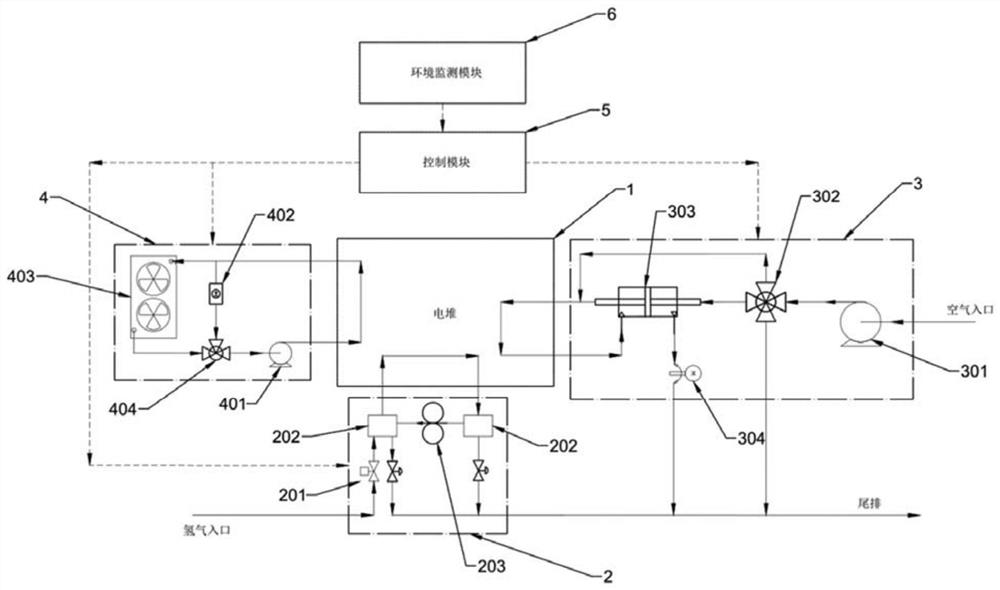

图1是本发明系统的整体结构示意图;

图2是本发明的氢气回路示意图;

图3是本发明的空气回路示意图;

图4是本发明的冷却回路示意图;

图5是本发明的控制模块调控冷却回路的原理示意图。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本申请提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、部件和/或它们的组合。

此外,在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

下面结合附图与实施例对本发明作进一步说明:

本实施例提供一种燃料电池系统,如图1所示,该系统包括电堆1,氢气回路2、空气回路3、冷却回路4、控制模块5和环境监测模块6,其中,电堆1通过化学能转化为电能,是系统内最主要的发电设备;氢气回路2、空气回路3、冷却回路4与电堆1相连,是系统内最主要向电堆1运送燃料、氧化剂、冷却剂的模块;控制模块5接收各回路内传感器读数与环境监测模块6读数,计算后发出信号给各回路主要零部件进行调控;环境监测模块6内含传感器对系统周围环境进行采集检测,返回环境信号给控制模块5进行自适应计算。以下分为氢气回路、空气回路、冷却回路、环境监测模块与控制模块四个部分对本发明的系统进行详细的说明:

1、氢气回路

如图2所示,所述氢气回路2包括进气管、第一压力控制器201、水气分离器202、循环泵203、压力开关204以及排气管,所述第一压力控制器201和压力开关204均设置在进气管上,所述进气管、电堆1、排气管依次连通,所述循环泵203设置在进气管与排气管之间,两个水气分离器202分别设置在循环泵203入口端和出口端的管路上,且两个水气分离器202均通过电磁阀连接至排气管,所述循环泵203出口端的水气分离器202上的电磁阀为常开电磁阀205,且常开电磁阀205之后的管路上还设有单向阀208。所述循环泵203入口端的管路上还设有与排气管连接的电磁阀;所述循环泵203入口端的水气分离器202上的电磁阀为常闭排水阀206,所述循环泵203入口端的管路上的电磁阀为常闭排气阀207;所述水气分离器202上还设有液位传感器209。

干氢气由高压气源连接至系统氢气回路中,由第一压力控制器控制氢气回路内的氢气流量以及压力,干氢气与循环氢气于水气分离器汇流后由管路进入电堆内,与氧化剂(空气)进行反应,反应后从电堆内排出。

在系统设计过程中,电堆需要较高剂量比氢气进行反应,离开电堆的气体中有氢气剩余未反应,故设计了氢气循环装置,尾气循环回来的氢气经由循环泵增压再次进入电堆进行二次反应,在提升氢气的利用率的同时提升系统性能。由于循环的氢气中混合有大量水汽,在遇到较冷的管壁或与进口处温度较低的氢气混合时可能会产生成股的液态水,所以在干氢气入口与循环氢气汇流处设置水气分离器,防止成股的液态水流入电堆内,同时,在电堆出口与氢气循环装置之间也设置水气分离器,防止氢气中携带的液态水直接流入氢气循环装置内损坏零部件。

所述常开电磁阀205负责排出前排水气分离器内蓄水,通过液位传感器采集液位高度,判断常开电磁阀205开启时间、时长;

所述常闭排水阀206负责排出后排水气分离器内蓄水,所述常闭排气阀207负责定期排出管路内积累的氮气,为排气电磁阀。紧急状态下,常开电磁阀205、常闭排水阀206和常闭排气阀207均可用于排出系统管路内多余气体。

电磁阀的常闭、常开的区别在于通电、断电状态下电磁阀的开闭情况:常闭电磁阀在未通电情况下处于关闭状态,常开电磁阀在未通电情况下处于全开状态。在本设计方案内,前排电磁阀选用常开电磁阀,后排排水、排气电磁阀选用常闭电磁阀。

单向阀在氢气回路中设置于前排常开电磁阀后,作用为控制气体单向流动,前排气体只能从系统内部流向系统外部,外部空气无法通过单向阀进入到系统内,辅助常开电磁阀封闭系统,避免空气在停机状态流入电堆形成氢空界面,对电堆造成损坏。

本发明中,常开电磁阀205、常闭排水阀206、常闭排气阀207与单向阀可针对以下多种工况进行流量的分配调控:

系统正常运行情况下:

常开电磁阀205、常闭排水阀206、连接于前、后水气分离器底部,由液位传感器采集液位高度,为防止车辆在运行过程中因颠簸造成的液位波动问题,液位传感器进行连续多次采集,判断一段时间内液位高度是否超过设定值,若超过阈值则发送信号给常开电磁阀205、常闭排水阀206,排出蓄水。蓄水排放过程中对电磁阀打开时间进行控制,保留部分液态水,对水气分离器排水管道进行封闭,防止过多的气体从排水口排出系统,造成燃料浪费,提升燃料利用率。

常闭排气阀207连接于尾排水气分离器上部,防止混入分离的液态水。电堆在长时间运行后,氢气回路内会有较多氮气积存,影响电堆性能,常闭排气阀207由控制模块对其开放时长与开放间隔进行调控,使得过多积存的氮气得以定期排放,并尽量减少排气中的氢气浓度,保持电堆的运行性能,减少燃料浪费,提升燃料利用率。

系统正常停机状态下:

常开电磁阀205正常停机状态为未通电全开状态,与单向阀进行配合封闭前部排气管路,常闭排水阀206正常停机状态为未通电关闭状态,可直接封闭氢气管路,防止外界空气进入氢气管路内,在电堆内形成氢氧界面,损坏电堆性能。

在系统正常停机状态下,为了进一步封闭电堆,会对氢气回路内进行富氢保压,即关机状态下阳极管路内有高于外界的气压,单向阀可在该压力状态下保持封闭,与常闭排水阀206防止外界气体进入回路内部。

系统紧急断电状态下:

前排选用常开电磁阀,可在断电状态下保持电磁阀全开状态,在压力控制器无法正常关闭的状态下可排出进入管路内的多余氢气,防止因氢气管路内压力过大对电堆造成损伤。

在前期选型过程中需对电磁阀的口径进行精确计算,由于空压机在紧急断电状态下仍具有一定转速,比氢气管路调控速度慢,为保障电堆内阴、阳极管路之间的压差在容许范围内,氢气回路内排气电磁阀需考虑全开时气体排放速度,与空气管路进行配合,防止因阴、阳极压力差距过大造成的电堆损伤。

系统低温停机状态下:

由于外界环境较低,排水电磁阀处有较多冷凝水,在低温状态下会出现结冰,所以选用的电磁阀有加热功能,可加快阀内的冰融化速度,加快低温启动速度,防止因结冰造成的积水与积气问题。

2、空气回路

如图3所示,所述空气回路3包括进气管路、空压机301、阴极流量控制模块302、增湿器303、节气门304与排气管路,所述进气管路、空压机301、增湿器302以及电堆1入口端依次通过管路连接,所述电堆1的出口端依次与增湿器302、节气门304以及排气管路连通,且阴极流量控制模块302与空压机301为常通,阴极流量控制模块302与电堆1、增湿器303、排气管路之间通过控制模块5进行开度控制。所述排气管路上还设有传感器,所述传感器与控制模块5连接。

该空气回路可以控制空气的流向、流量、湿度等参数,降低燃料电池尾排废气中氢气浓度,在燃料电池关机状态密闭电堆,避免空气进入电堆。在空气回路中,空压机主要负责将大气中的空气加压泵入空气管路,给电堆提供足够的氧化剂进行反应;增湿器负责将新入干冷空气与从电堆出来的湿热空气进行湿度与温度的交换,使空气以最佳反应状态进入电堆,该过程无需额外功耗投入,属于自发性湿热交换,提升了系统工作效率;节气门则是与空压机相互配合,通过控制空压机的转速以及尾排节气门的开度,对空气回路中的空气流量与压力进行调控。

阴极流量控制模块作为流量分配用阀门,可由一个四通阀或多个三通阀或两通阀或其他结构构成,设置在空压机与增湿器之间,采用一进三出方式,连接三条管路:P为常开阴极流量模块入口,连接空压机出口;A出口连接至尾排,该流道不经过增湿器与电堆;B出口通向增湿器,与电堆出口的湿热空气进行增湿升温的交换后进入电堆反应;C出口为第三出口,以旁通的形式不经过增湿器直接进入电堆。

阴极流量控制模块可针对以下多种工况进行流量分配调控:

燃料电池在系统启动、关机过程中需要进行氢气吹扫,该过程中电堆无需空气供给,尾排处氢气没有空气进行稀释会导致浓度偏高,有较高危险隐患。通过阴极流量模块封闭B、C两条空气通路,避免空气流入电堆,开放A尾排通路,在电堆无空气供给的状况下,将空气直接通入尾排管路,对尾排过高的氢气浓度进行稀释,降低吹扫过程中尾排安全隐患;

燃料电池系统正常运行过程中,需要一定湿度的空气,阴极流量控制模块控制空气从B出口进入增湿器,与电堆出口的湿热空气进行水热交换,提升湿度与温度后进入电堆反应。该过程可循环利用电堆产热产水,提升系统效率。

燃料电池系统正常运行中,在开放B出口的状况下按照一定比例开放C出口,该出口气体绕过增湿器不进行气体增湿增温,对电堆入口气体的整体湿度与温度进行调控,防止电堆入口温度过高、湿度过高。

燃料电池开机过程中,需要使用高压空气吹出电堆内存水,由于电堆出口管路连接增湿器,气体带出水汽会与增湿器内干冷气体进行水汽交换,故开放C出口,避免水汽经由增湿器被增湿后的气体带回电堆内,提升吹扫效率,减少开机时间。

3、冷却回路

如图4所示,所述冷却回路4包括第二压力控制器401、加热器402、多模组散热模块403和流量控制模块404,所述第二压力控制器401与电堆1的入口端连接,所述电堆1的出口端分别连接到加热器402、多模组散热模块403,所述流量控制模块404分别与第二压力控制器401、加热器402、多模组散热模块403连通,且通过控制模块5进行开度控制。

所述冷却回路还包括去离子器405和水箱406,所述水箱406的出口端与第二压力控制器401连接,所述水箱406的两个进口端均与电堆1的出口端连接,且其中一个进口端还设置有去离子器405,所述加热器采用管道式PTC加热器;所述第二压力控制器401采用车用离心式水泵。

冷却回路是系统内针对电堆最主要的热管理模块之一。冷却液由第二压力控制器进行增压进入电堆,通过电堆内流道吸收电堆产热升温后从电堆出口排出,冷却回路包含内、外两套循环,内循环中设有加热器,外循环中设有多模组散热模块,所述多模组散热装置包括架体,风扇、导热片和冷却剂流道,多个冷却剂流道间隔设置在架体上,多个导热片设置在相邻冷却剂流道之间,多个单独启停的风扇设置在架体上,且位于冷却剂流道的一侧,可由控制模块分别控制单个风扇的运行状况控制散热量。

流量分配模块可使用温控式与电磁式等多种控制策略,可根据冷却液实时温度调控内外循环管路流量分配。流量控制模块可由一个三通阀或多个两通阀构成,其包含a与b两个冷却剂入口与p一个冷却剂出口。出口p通向第二压力控制器,进而通入电堆;入口a连接内循环中的加热器;入口b连接外循环的多模组散热模块。

冷却回路中的内、外循环可针对以下多种工况进行流量的分配调控:

燃料电池系统冷机启动时,电堆温度较低,流量控制模块开启内循环,关闭外循环,使全部冷却剂流经加热器加热升温,升温后的冷却剂由第二压力控制器泵入电堆内,与较冷的电堆内部进行热量交换,提升电堆温度,使电堆以较快速度进入适宜工作温度区域,提升开机速度。

燃料电池系统启动后,系统在多模组散热模块未开启的状态下仍具有大于散热需求的散热能力,控制模块根据系统产热功率计算出压力控制器的期望开度,通过冷却剂流量调整系统内温度。

燃料电池系统启动后,系统在多模组散热模块未开启的状态下仍具有大于散热需求的散热能力时,还可通过调控流量分配模块对内、外循环的流量分配比例,进行散热、加热的比例控制,从而控制冷却管路内冷却剂温度。

燃料电池系统启动后,系统自散热能力无法满足系统需求散热后,流量分配模块关闭内循环管路,冷却剂全部流经外循环,经过多模组散热模块。综合第二压力控制器中冷却剂的流量调控与多模组散热模块各模块的转速调控,提供系统额外的散热能力。冷却剂的温度通过架设在管路内的温度传感器反馈至控制模块,通过控制模块计算得出多模组散热模块中各模块转速分配,实时多档位散热。

4、环境监测模块与控制模块

如图5所示,环境监测模块与控制模块通过接收车辆行驶信息、环境温度、传感器反馈,对系统主要零部件的运行状态进行调整控制,所述控制模块与环境检测模块通过CAN协议进行通讯。

所述环境监测模块6包括环境温度测量部602和信息交互部601,所述环境温度测量部602通过设置在系统中的温度传感器,采集系统运行过程中周围环境的温度信息;信息交互部601通过与整车进行通讯,获取车辆运行过程中的行驶速度;环境监测模块6将环境温度与车辆运行速度信号传递给控制模块5,控制模块5通过统筹该信号与其他参数对车辆自然散热能力进行评估调控。

所述控制模块5包括计算部501与执行信号生成部502,计算部501接收环境监测模块6提供的环境温度与车辆运行速度参数,同时还从设置在电堆1进、出口的温度、压力传感器中获得冷却回路的实时温度、压力,计算部501最终计算出的参数汇总到执行信号生成部502,执行信号生成部502发送信号给第一压力控制器201、第二压力控制器401、流量控制模块404、加热器402以及多模组散热模块403。

计算部可完成功能如下:

1、接收电堆运行工况计算出电堆反应产热量,结合冷却回路中电堆入口温度传感器反馈信号,对电堆需求冷却剂流量进行预估判断;

2、根据预设的冷却剂出入口期望值与电堆产热功率参数,计算压力调节器目标转速。

3、整合燃料电池发动机运行周围环境温度、车辆行驶速度等参数,计算出冷却回路在车辆运行过程中无零部件辅助状态下的自然散热能力;

4、接收冷却回路中电堆出口的温度传感器反馈信号,综合预设的冷却剂入口温度期望值、冷却剂流量反馈信号计算获得燃料电池发动机系统需求散热量;

5、接收环境监测模块反馈的系统周围环境温度,计算多模组散热模块中,单个模组与多个不同组合的模组散热量,匹配得出多模组散热模块最优运行方案。

计算部最终计算出的参数汇总到执行信号生成部,执行信号生成部发送信号给第二压力控制器、流量控制模块、加热器以及多模组散热模块。分别对以下参数进行调控:

1、第二压力控制器的转速开度参数,调节进入电堆的冷却剂流量与压力;

2、流量控制模块内、外循环通路开度,控制流经内、外循环的冷却剂比例;

3、加热器开闭工作信号,控制内循环管路中冷却剂的加热情况;

4、多模组散热模块每个模块的开启关闭与转速安排。

燃料电池发动机系统冷却回路有两种主要工作模式:加热与散热,散热模式中根据散热需求的大小分为自然散热与辅助散热两种工况。针对这几种工况状态,控制模块的控制流程为:

加热模式:

燃料电池发动机系统启动时,电堆、冷却剂温度均低于工作温度,控制模块发出信号,调节流量分配模块开度,打开内循环并封闭外循环通路,接通加热器电源,使冷却剂全部流入内循环,冷却剂经过加热器升温后运送热量进电堆,使电堆温度迅速提升至工作温度。

散热模式:

自然散热工况:自然散热工况是多模组散热模块内,所有散热模块全部关闭的状态下的散热能力仍大于系统需求散热需求。控制该工况下的散热状况可通过控制冷却回路内第二压力控制器的转速与流量分配模块控制的内、外循环流量比例达成。该工况下的控制流程为:

控制模块中的计算部分析实时环境温度、车辆行驶速度、电堆产热量以及冷却剂出入口温度计算出冷却剂流量需求,得出第二压力控制器需求转速信号,由执行信号生成部发送至压力调节器,对冷却剂流量进行调节。

计算部综合冷却剂出、入口温度、系统自然散热量、冷却剂需求流量,计算出冷却剂在内、外循环中的比例分配,得出流量分配模块开度信号,由执行信号生成部发送至流量分配模块,对内、外循环流经的冷却剂流量进行分配调控。

辅助散热工况:辅助散热工况是需求的散热量高于系统自然散热量的工况。该工况下全部冷却剂需流入多模组散热模块中,进行气液热交换后降低温度。该过程需要按照以下流程对冷却回路进行调控:

控制模块中的计算部分析实时环境温度、车辆行驶速度、电堆产热量以及冷却剂出入口温度计算出冷却剂流量需求,得出压力控制器需求转速信号,由执行信号生成部发送至压力调节器,对冷却剂流量进行调节。

控制模块中执行信号生成部向流量分配模块输出开度调节信号,关闭内循环,完全打开外循环,使所有冷却剂流入外循环散热器中进行散热。

控制模块中的计算部通过综合燃料电池发动机附近环境温度,计算出多模组散热模块内不同的散热风扇工作组合的散热能力,选择最优的散热方案,执行信号生成部向风扇发出使能信号。

设定冷却剂入口期望温度,控制模块调节被使能风扇转速,闭环调节冷却剂进入电堆的温度。

综上所述,本发明系统设计增添空气回路内阴极流量控制模块与其管路设计,和环境检测模块与控制模块信号反馈策略。解决了一般燃料电池中列举的不足之处,并且提升了系统的针对不同环境的适应能力。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 燃料电池系统、用于该燃料电池系统的控制方法以及配备有该燃料电池系统的车辆

- 燃料电池系统、用于燃料电池系统的控制方法以及配备有燃料电池系统的电动车辆