可以减少受力的汽车减振器

文献发布时间:2023-06-19 09:35:27

技术领域

本申请涉及一种汽车减振器,具体是可以减少受力的汽车减振器。

背景技术

“减振器”一词是汽车底盘行业内通用术语,汽车减振器实际上是一个振动阻尼器。减振器在汽车中不仅用在悬挂上,在其它的位置也有应用。例如用于驾驶室、车座、方向盘等,也可作为缓冲器用在车辆保险杠上。

传统的汽车减振器多数为单个设置,其表面承受的压力较大,当汽车经过路况较差的路面时,对于减振器以及其表面的安装结构来说,受力较为集中,容易造成结构的损坏。

发明内容

一种可以减少受力的汽车减振器,包括:上安装板、下安装板和两个减振组件,所述上安装板和下安装板之间固定有两个并排设置的减振组件,所述减振组件包括柱状结构的外罩、上连接件、活塞缸、活塞杆、密封件、密封环以及下连接件,所述外罩通过上连接件固定在上安装板底端,所述活塞缸固接在外罩的内腔顶部侧壁上,所述外罩的底部套接有活塞杆,所述外罩的底部固接有密封件,所述密封件套接固定在活塞杆的表面,所述密封件内侧壁上设置有密封环,所述密封环与活塞杆的表面紧密贴合,所述活塞杆通过下连接件连接至下安装板上。

进一步地,所述下连接件包括两个固定板、插接杆、限位件、减振件,两个固定板分别设置在活塞杆的两侧,两个固定板均固接在下安装板上,所述插接杆依次插接在活塞杆和固定板上,两个固定板之间设置有多个等间距分布的限位件,所述限位件内部填充有减振件,所述减振件由橡胶材料制成,所述减振件的顶部与限位板紧密贴合,所述限位板固接在活塞杆的底部,所述减振弹簧套接在活塞杆和活塞缸表面。

进一步地,所述减振件和限位件均为三棱柱结构,所述限位件由金属板材围成,且减振件顶部为圆弧形结构。

进一步地,所述减振器还包括降温组件,所述降温组件包括用于存放冷却液的储液壳、活塞结构、进气管、总出液管、内出液管和外出液管,所述储液壳固定在上安装板上,所述储液壳的内壁上套接有活塞结构,所述总出液管有两个,两个总出液管分别固接在储液壳的底部两侧,所述总储液管的端部通过三通管分别连接内出液管和外出液管,所述内出液管末端延伸至位于外罩内部的活塞杆表面,所述外出液管末端延伸至位于外罩外部的活塞杆表面一侧。

进一步地,所述内出液管贯穿外罩的顶部侧壁延伸至外罩内部,且内出液管由减振弹簧与活塞缸之间的间隙插入至活塞杆的一侧,所述进气管外部在外罩的外侧。

进一步地,所述活塞结构包括上隔板、活塞板、限位杆和凹槽,所述上隔板底端固接活塞板,所述活塞板的外围侧壁与储液壳内壁紧密贴合,所述上隔板的中间部位向下凹陷形成凹槽,所述上隔板的顶部端面对称固接有两个限位杆。

进一步地,所述储液壳通过位于其底端的连接杆连接至固定壳,所述固定壳位于两个活塞杆之间,所述固定壳内腔中固接有沿水平方向对称设置的两个壳可以压缩充气的充气组件。

进一步地,两个充气组件之间设置沿水平方向设置的压缩杆,所述压缩杆的两端分别通过活动槽贯穿固定壳侧壁,所述活动槽开设在固定壳的侧壁上,且活动槽为一种沿着竖直方向分布的一字型结构的通槽,所述压缩杆的两端分别固接至活塞杆的底端表面。

进一步地,所述充气组件包括两个沿竖直方向对称设置的圆形安装板以及套接在两个安装板之间的伸缩罩,所述伸缩罩为柱状结构,且伸缩罩的便于设有用于伸缩的环形褶皱,其中一个安装板的表面固接有进气单向阀。

进一步地,所述伸缩罩由带有恢复性能的橡胶材料制成,两个安装板之间固接有回力弹簧。

本申请的有益之处在于:提供一种可以减少受力且可以自冷却的汽车减振器。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

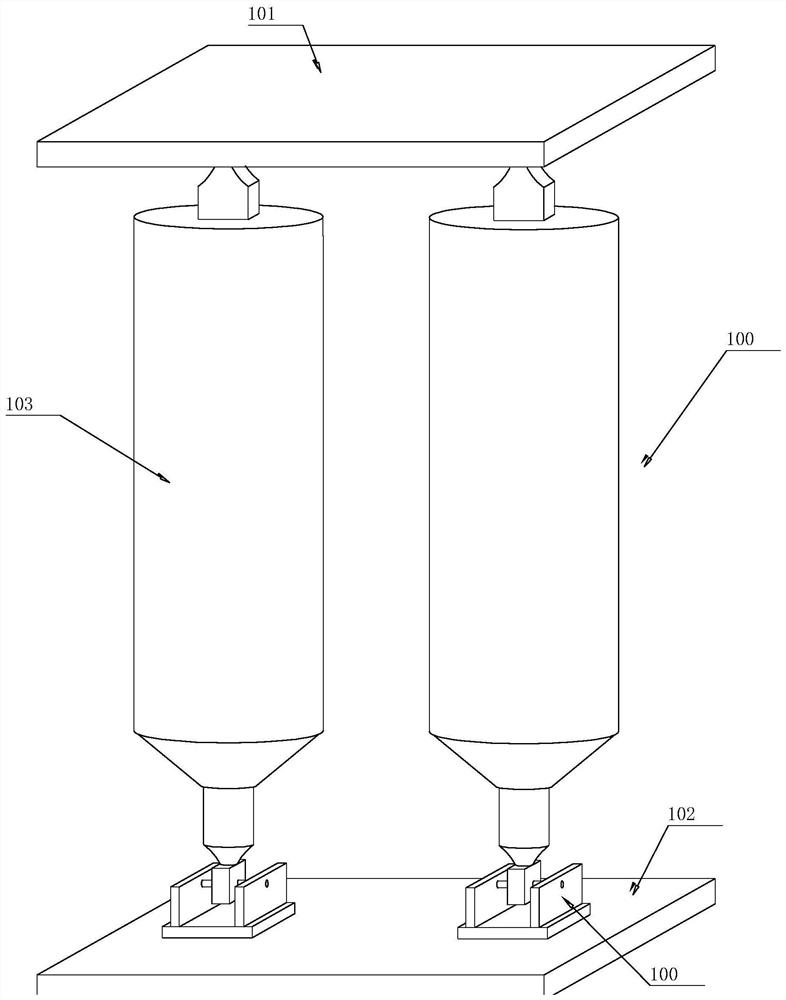

图1是根据本申请一种实施例的可以减少受力的汽车减振器立体结构示意图;

图2是图1所示实施例中减振器内部结构示意图;

图3是图1所示实施例中减振器与充气组件、降温组件之间的连接关系结构示意图;

图4是图1所示实施例中储液壳内部结构示意图;

图5是图1所示实施例中上隔板与活塞板的立体结构示意图;

图6是图1所示实施例中固定壳内部结构示意图;

图7是图1所示实施例中充气组件内部结构示意图;

图8是图1所示实施例中下连接件结构示意图。

图中附图标记的含义:减振器100,上安装板101,下安装板102,外罩103,上连接件104,活塞缸105,活塞杆106,限位板1061,密封件107,密封环108,下连接件109,固定板1091,插接杆1092,限位件1093,减振件1094,减振弹簧110,储液壳111,活塞结构112,上隔板1121,活塞板1122,限位杆1123,凹槽1124,进气管113,总出液管114,内出液管115,外出液管116,连接杆117,固定壳118,活动槽119,充气组件120,安装板1201,伸缩罩1202,回力弹簧1203,进气单向阀1204,压缩杆121。

具体实施方式

为使得本申请的申请目的、特征、优点能够更加的明显和易懂,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本申请一部分实施例,而非全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本申请保护的范围。

下面结合附图并通过具体实施方式来进一步说明本申请的技术方案。

在本申请的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

参照图1至图8,可以减少受力的汽车减振器100包括:上安装板101、下安装板102和两个减振组件,上安装板101和下安装板102之间固定有两个并排设置的减振组件,减振组件包括柱状结构的外罩103、上连接件104、活塞缸105、活塞杆106、密封件107、密封环108以及下连接件109,外罩103通过上连接件104固定在上安装板101底端,活塞缸105固接在外罩103的内腔顶部侧壁上,外罩103的底部套接有活塞杆106,外罩103的底部固接有密封件107,密封件107套接固定在活塞杆106的表面,密封件107内侧壁上设置有密封环108,密封环108与活塞杆106的表面紧密贴合,活塞杆106通过下连接件109连接至下安装板102上,通过两个并排设置的减振组件,分散了受力,降低减振器100的受力。

作为一种优化方案,下连接件109包括两个固定板1091、插接杆1092、限位件1093、减振件1094,两个固定板1091分别设置在活塞杆106的两侧,两个固定板1091均固接在下安装板102上,插接杆1092依次插接在活塞杆106和固定板1091上,两个固定板1091之间设置有多个等间距分布的限位件1093,限位件1093内部填充有减振件1094,减振件1094由橡胶材料制成,减振件1094的顶部与限位板1061紧密贴合,限位板1061固接在活塞杆106的底部,减振弹簧110套接在活塞杆106和活塞缸105表面,通过减振件1094顶端与限位板1061之间的紧密贴合,提高减振器100与下安装板102之间连接处的减振性能,可以避免出现异响。

作为进一步的优化方案,减振件1094和限位件1093均为三棱柱结构,限位件1093由金属板材围成,且减振件1094顶部为圆弧形结构,利用由金属板构成的限位件1093可以避免减振件1094在长期的挤压下变形,延长其使用寿命,从而进一步的提升整个下连接件109的稳定性,同时三棱柱结构的减振件1094两端逐渐变宽,当减振件1094在收到挤压后发生形变时,可以更好的承受压力。

作为一种优化方案,减振器100还包括降温组件,降温组件包括用于存放冷却液的储液壳111、活塞结构112、进气管113、总出液管114、内出液管115和外出液管116,储液壳111固定在上安装板101上,储液壳111的内壁上套接有活塞结构112,总出液管114有两个,两个总出液管114分别固接在储液壳111的底部两侧,总出液管114的端部通过三通管分别连接内出液管115和外出液管116,内出液管115末端延伸至位于外罩103内部的活塞杆106表面,外出液管116末端延伸至位于外罩103外部的活塞杆106表面一侧,通过降温组件,将冷却液喷洒在活塞杆106上,可以避免活塞杆106在进行往复移动时表面温度过高导致其表面老化影响使用寿命。

具体而言,内出液管115贯穿外罩103的顶部侧壁延伸至外罩103内部,且内出液管115由减振弹簧110与活塞缸105之间的间隙插入至活塞杆106的一侧,进气管113外部在外罩103的外侧,内出液管115由减振弹簧110的顶部进入减振弹簧110与活塞缸105之间的间隙处,实现插接固定,减振弹簧110在伸缩的过程中不会与内出液管115接触,避免内出液管115影响减振器100的正常运行。

作为一种拓展方案,活塞结构112包括上隔板1121、活塞板1122、限位杆1123和凹槽1124,上隔板1121底端固接活塞板1122,活塞板1122的外围侧壁与储液壳111内壁紧密贴合,上隔板1121的中间部位向下凹陷形成凹槽1124,上隔板1121的顶部端面对称固接有两个限位杆1123,利用上隔板1121表面的凹槽1124形成空腔,便于用于加压的气体进入,实现活塞板1122的下压,将冷却液压入总储液管中,从而使冷却液喷洒在活塞杆106上,实现冷却。

作为一种优化方案,储液壳111通过位于其底端的连接杆117连接至固定壳118,固定壳118位于两个活塞杆106之间,固定壳118内腔中固接有沿水平方向对称设置的两个壳可以压缩充气的充气组件120,通过两个充气组件120,对储液壳111内部进行充气,在向储液壳111充气的过程中,使其压强增大,从而推动活塞板1122下压,利用活塞板1122的下压将储液壳111内部的冷却液压入总出液管114中,然后流入与总出液管114连接的外出液管116和内出液管115中,从而喷洒在活塞杆106的表面。

作为一种拓展方案,两个充气组件120之间设置沿水平方向设置的压缩杆121,压缩杆121的两端分别通过活动槽119贯穿固定壳118侧壁,活动槽119开设在固定壳118的侧壁上,且活动槽119为一种沿着竖直方向分布的一字型结构的通槽,压缩杆121的两端分别固接至活塞杆106的底端表面,当活塞杆106在减振的过程中上下移动时,带动与其连接的压缩杆121同步移动,压缩杆121在上下移动的同时会按压位于其顶部和底部的两个充气组件120,通过对通气组件的按压,将充气组件120中的空气压入储液壳111中,在不增设额外动力源的情况下将冷却液输送至活塞杆106表面,实现降温冷却,同时也不会影响减振器100的正常运行。

具体的,充气组件120包括两个沿竖直方向对称设置的圆形安装板1201以及套接在两个安装板1201之间的伸缩罩1202,伸缩罩1202为柱状结构,且伸缩罩1202的便于设有用于伸缩的环形褶皱,其中一个安装板1201的表面固接有进气单向阀1204,在充气时,压缩杆121压至与其同侧的安装板1201表面,伸缩罩1202收缩,位于伸缩罩1202内部的气体进入进气管113中,实现充气,当压缩杆121离开安装板1201时,伸缩罩1202重新伸展,外界的空气由进气单向阀1204进入充气组件120中。

进一步的,伸缩罩1202由带有恢复性能的橡胶材料制成,两个安装板1201之间固接有回力弹簧1203,在两个安装板1201之间增设了回力弹簧1203,利用回力弹簧1203增加了充气组件120的恢复能力,以适应压缩杆121的按压。

具体而言,通过两个并排设置的减振组件,可以减少减振器100自身的受力,同时两个并排设置的减振组件通过上安装板101和下安装板102进行安装,稳定性较高。

减振器100在使用的过程中,因为活塞杆106频繁的进出活塞缸105,所以会导致活塞杆106的表面在摩擦中产生热量,而产生的高温会使活塞杆106的表面老化,通过降温组件,将冷却液喷洒在活塞杆106的表面,利用冷却液对活塞杆106的表面进行降温,由于降温组件的结构设置合理,不会占用减振器100过多的空间,所以也不会对减振器100的安装造成影响。

利于压缩杆121压缩充气组件120,将空气泵入储液壳111,利用压强将冷却液泵入总出液管114中,从而将冷却液喷洒在活塞杆106上,压缩杆121动力源自于活塞杆106在竖直方向上的往复运动,不用额外的动力源,同时也使冷却液只有在减振器100运行时才会喷出,实现自动降温,降温的同时不会额外增加使用成本。

对于本领域技术人员而言,显然本申请不限于上述示范性实施例的细节,而且在不背离本申请的精神或基本特征的情况下,能够以其他的具体形式实现本申请。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本申请的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的得同要件的含义和范围内的所有变化囊括在本申请内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

以上所述,以上实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的精神和范围。

- 可以减少受力的汽车减振器

- 一种能有效减少噪声的汽车减振器总成