一种搅拌摩擦焊机器人温度无线采集系统

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及搅拌摩擦焊机器人领域,具体涉及一种搅拌摩擦焊机器人温度无线采集系统。

背景技术

搅拌摩擦焊设备从结构形式上可分为龙门式、台式和机器人式等多种类型,然而由于龙门式及台式对空间轨迹焊接不具有通用性,专用的搅拌摩擦焊设备针对特定产品设计,主要应用于航空、航天、军工等重要领域,然而航空航天领域大型高强度薄壁曲面零件焊接对焊缝质量要求极高,如果单纯通过加工后处理来提高焊接精度与表面质量,加工工序复杂,对固定模块精度要求高,因此难度较大且难以根据实际尺寸灵活匹配。

焊接过程中搅拌头的焊接温度直接影响焊接质量,从焊接区域温度可反映出焊接过程材料流动情况,当温度过低焊缝材料流动不畅,材料难以从前进侧流向后退侧,后退侧材料填充不足容易产生孔洞、裂纹等缺陷。

由于搅拌摩擦焊焊接过程中搅拌针扎入材料内部并进行摩擦搅拌,而搅拌头轴肩在工件上也有一定的下压量,搅拌头的搅拌针及轴肩与焊缝密切接触,因此在这两处的温度最接近焊缝中心温度,搅拌头在焊接过程中高速旋转,需要解决在高速旋转情况下精确测量出旋转件内部温度的问题。搅拌头是重载搅拌摩擦焊机器人的末端执行件,测试出准确的搅拌头内部温度之后,可作为机器人主轴的外界输入热源,通过修正完的有限元模型分析该工艺参数温度对机器人主轴内部组件的影响,为搅拌摩擦焊机器人主轴设计提供参数依据。

由于现有的数据采集卡体积较大,数据采集卡及主控电路采集供电要求较高,而且目前的现有采集卡多配有自己单独的数据采集上位机,源程序多为不开源,对于数据采集模块采集到的信号需要设置不同的参数,并通过串口进行数据采集及处理。针对现有的数据采集卡无法根据现有需求直接对热电偶信号进行采集处理,设计了温度无线测温系统。

发明内容

针对上述问题,现有的数据采集卡体积较大,数据采集卡及主控电路采集供电要求较高,而且目前的现有采集卡多配有自己单独的数据采集上位机,源程序多为不开源,对于数据采集模块采集到的信号需要设置不同的参数,并通过串口进行数据采集及处理。针对现有的数据采集卡无法根据现有需求直接对热电偶信号进行采集处理,自行设计了温度无线测温系统。本发明的目的在于提供一种搅拌摩擦焊机器人温度无线采集系统,以解决当前直接对机器人搅拌头旋转件温度数据实时采集处理的问题。

为了实现上述目的,本发明采用以下技术方案:一种搅拌摩擦焊机器人温度无线采集系统,包括顺序连接的数据采集模块、主控处理模块、无线传输模块,无线接收模块以及与无线接收模块连接的上位机;所述数据采集模块与设于机器人搅拌头内的温度传感器连接;

所述数据采集模块,用于采集温度传感器信号并转换为数字信号;

主控处理模块,用于将接收的数字信号进行处理并发送至无线传输模块;

无线传输模块,用于与无线接收模块进行通信;

无线接收模块,用于将接收的信息通过串口发送至上位机。

所述数据采集模块包括顺序连接的RC滤波电路和AD转换器;RC滤波电路输入端接入温度传感器信号,输出端与AD转换器输入端连接,AD转换器输出端通过SPI接口与主控处理模块连接。

所述无线传输模块设有XBEE接口,通过XBEE接口与主控处理模块连接。

一种搅拌摩擦焊机器人温度无线采集系统,还包括电源模块,所述电源模块、数据采集模块、主控处理模块、无线传输模块分别设置在四个尺寸相同电路板上。

电源模块、数据采集模块、主控处理模块、无线传输模块所在电路板依次设置于连接模块的四个侧面上。

四个电路板两两相对,每对电路板的几何中心连线均与机器人搅拌头轴线垂直。两对电路板的几何中心连线相交。

所述连接模块为上下两面之间开设通孔的立方体,在立方体的四个侧面分别开设有定位孔,电源模块及数据采集模块所安装的侧面上的定位孔在下端设置、呈90°分布;主控处理模块与无线传输模块所安装的侧面上的定位孔在上面设置、呈90°分布,所述连接模块通过各定位孔内的定位顶丝与刀柄固定;各定位孔的圆心与所在面的中心线重合。

电路板与连接模块之间设置了隔热环。

所述隔热环与电路板连接处设置了隔振垫。

本发明的优点及有益效果是:

1.本发明通过数据采集模块、主控处理模块、无线传输模块、电源模块的电路结构,能够实现搅拌头机器人搅拌头旋转件温度数据实时采集处理。搅拌头独有的热电偶的旋转梯段结构可充分测量搅拌头的梯度温度分布,为后期的温度传递研究提供温度数据。

2.本发明的数据采集模块通过SPI接口连接主控处理模块,能够完成数据的正负值处理,选择传输位等,最后主控将初步处理完毕的数据通过串口(SCI)传递至无线传输模块。无线传输模块通过XBEE接口与无线接收模块进行数据交互能够高速进行无线数据传输,并降低误码率。无线接收模块通过U口连接上位机。上位机通过串口采集无线接收模块的数据并进行实时处理及曲线显示。

3.本发明实时采集的温度可将数据导入机器人控制系统中,并求解出焊接阶段的相对稳态温度,设定温度上下波动区间,可在焊接过程中控制其恒温焊接过程。

4.本发明连接模块上设置了四个定位孔,定位孔设置分别为上下各两个定位孔,其中上方在两直角面各设置一个5mm定位孔,下方在剩余两直角面设置定位孔。连接模块通过定位顶丝与刀柄连接固定。定位顶丝的直角分布避免直线分布的不对中性及不稳定性。上下的直角分布使连接模块稳定的固定于刀柄上。高速旋转对连接模块的对中性提出较高要求,试验结果表明该定位设置具有较高的对中性。

5.本发明连接模块固定于刀柄上,搅拌头焊接金属材料时温度较高并可传递到连接模块。为防止连接模块对温度采集系统的影响,在温度采集系统各模块与连接模块之间设置了隔热环,隔热环有效较低了温度的传递。

6.本发明隔热环与PCB板连接处设置了隔振垫,隔震垫主要用于减少机器人主轴转速变换带来的离心冲击响应,同时PCB通过隔振垫连接有效减少了螺钉对PCB板的刚性损坏。

7.搅拌头搅拌摩擦焊机器人在焊接过程中,焊接区域温度直接影响焊接质量,本发明通过测量焊接区域温度可有效的监控焊接过程温度分布,同时通过温度测量可有效指导焊接过程及优化焊接参数。

8.本发明的搅拌头设置了的搅拌针及轴肩的温度采集位置,轴肩的采集处为搅拌头倒角处,此处线速度最大与材料接触剧烈。其中热电偶设置与轴肩的垂直距离为1.5mm,主要也是尽可能精确的表达轴肩温度,并可以不损坏搅拌摩擦焊有效工作结构。

9.本发明的热电偶安装孔与热电偶配合为间隙配合,测试过程搅拌头随主轴高速旋转,热电偶插入测温区域若不加以固定将导致热电偶脱离测试位置,从而导致测试失败。热电偶的前端为数据测试位置,同时由于间隙配合,本发明通过导热胶将有效的解决固定及导热的问题。

10.本发明中搅拌针处的温度采集位置呈梯度布设,可以验证温度梯度,验证测试准确性;可以研究温度传递散热程度,以作为机器人主轴的温度输入,温度传递到机器人主轴,利于机器人主轴热敏感原件选型及主轴结构的优化设计。

附图说明

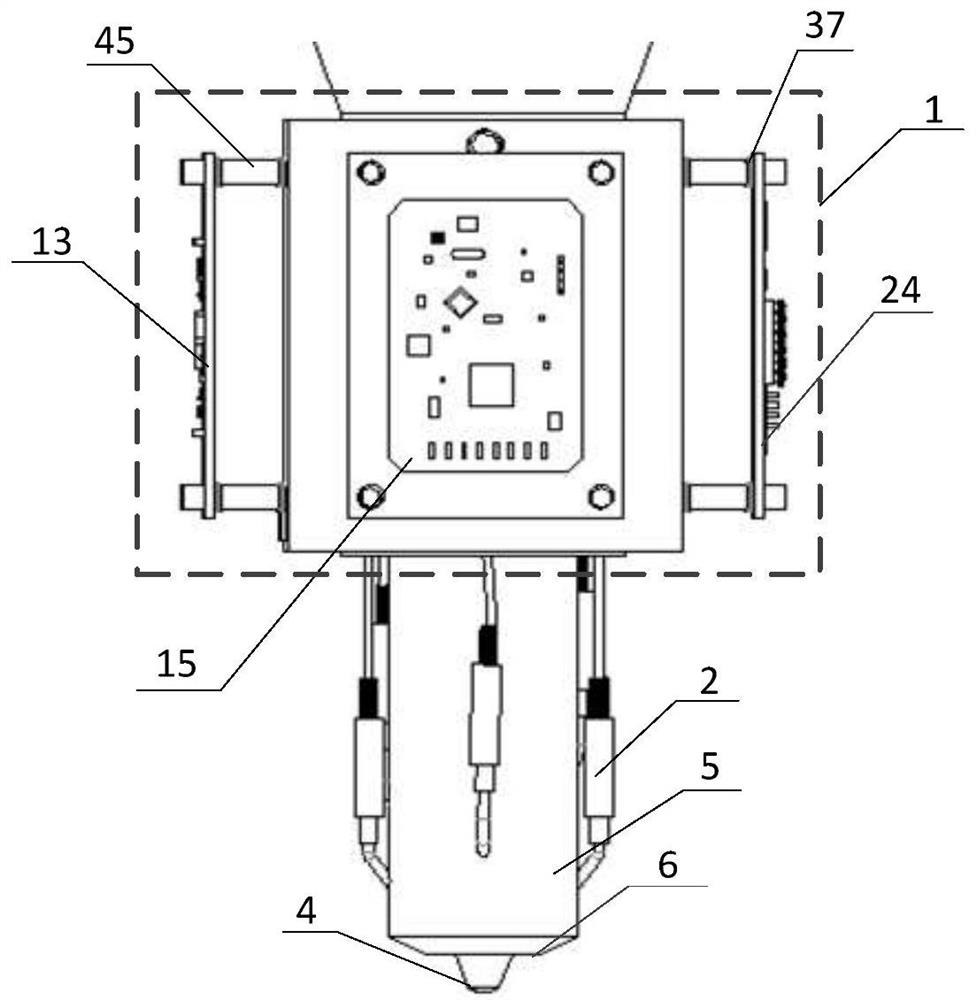

图1为本发明无线采集系统的示意图;

图2为本发明的无线测温系统信号采集结构原理图;

图3为本发明中搅拌头测温结构的示意图之一;

图4为本发明中搅拌头测温结构的示意图之二;

图5为本发明无线采集系统结构分布图之一;

图6为本发明无线采集系统结构分布图之二;

图中:1为温度采集系统,2为热电偶,4为搅拌针,5为搅拌头,6为轴肩,8为轴肩热电偶安装孔,12为搅拌针处热电偶安装孔,13为数据采集模块,15为主控处理模块,21为电源模块,24为无线传输模块,25为刀柄,33为连接模块,37为隔振垫,42定位顶丝,45为隔热环。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

本发明提出一种搅拌摩擦焊机器人温度无线采集系统,具体包括数据采集模块13、主控处理模块15、无线传输模块24、电源模块21。如图2所示。数据采集模块13数据输入端与热电偶2的导线连接,数据采集模块13的SPI输出端通过杜邦线与主控处理模块15连接,主控处理模块15通过杜邦线与无线传输模块24连接,无线接收模块通过U口连接上位机。上位机通过串口采集无线接收模块的数据并进行实时处理及曲线显示。

数据采集模块13可细分为几个部分,第一部分为输入部分,即RC滤波电路,可以减少输入端的噪声干扰,同时本系统实际预留了差分输入;第二部分是电源部分,分为模拟地和数字地,分别为模拟采集和数字IC部分提供电力供应,二者通过短接0欧姆电阻的形式连接,该设计较好的隔离了干扰,使采集到的模拟信号尽量干净。具体包括9v-5v-3.3v-2.5v,其中2.5v为高精度电源,配合高精度AD模块使用;第三部分是AD模块部分,负责将输入端的模拟信号转化为数字信号,并通过SPI传输到主控处理模块15上。

数据采集模块13主要分为电源部分,AD采集部分以及数据传输部分,首先是电源部分,采集板上的电源为整个系统供电,共3路,第一路输入9V,输出5V,作为主控处理模块15及无线测温模块的输入;第二路输入5V,第二路输入5v,输出3.3v,为AD芯片输入;第三路输入5v,输出2.5v电源为AD芯片的参考电压。参考电压VDEF是模数转换器的基准电压源,其精度直接影响A/D的测量精度,由于采集系统用于测温,为保证模拟数字转换器可以达到设计的性能指标,为系统选择适当温度系数的基准电压源非常重要。

数据采集模块13的SPI串行外设接口输出口连入主控处理模块15数据输入口,左侧从上到下分别为SW下载口,BOOT选择口,晶振以及复位开关。中间上面为5V转3.3V电源,下方为主控电容,右侧为串口,连接无线传输模块24,SPI口,连接ADC的输出数据。其中SPI获得从数据采集板得到的数据,主控进行初步处理(正负值处理,选择传输位等),最后主控将初步处理完毕的数据通过串口传递至无线传输板。

其中串口和主控板进行数据交互,XBEE接口为XBEE无线传输模块24的安装位置,该模块将主控板初步处理的数据以无线的模式,传输至上位机无线接收模块处。其中上位机无线接收模块比无线传输模块24多了与上位机连接的U口。

串口采集无线接收模块的数据,上位机对数据进行处理,上位机主要包括搅拌头温度的实时显示与原始数据的保存。其中温度实时显示界面,主要包含搅拌头不同位置的多通道热电偶温度的实时显示,并通过不同颜色的曲线对通道位置加以区分。

如图1所示,温度采集系统1具体包括数据采集模块13、主控处理模块15、电源模块21及无线传输模块24,热电偶2嵌入搅拌头预设的热电偶孔内部,热电偶孔主要包括轴肩热电偶安装孔8及搅拌针处热电偶安装孔12。搅拌头独有的热电偶的旋转梯段结构可充分测量搅拌头5的梯度温度分布,为后期的温度传递研究提供温度数据。

如图5、图6所示,连接模块为上下两面之间开设通孔的立方体,在立方体的四个侧面分别开设有定位孔,四个侧面的定位孔交替上下设置,即任意一个侧面的定位孔开设在下部,相邻两侧的定位孔开设在上部;所述连接模块通过各定位孔内的定位顶丝与刀柄边动。温度采集系统1通过螺钉固定于连接模块33上,其中连接模块上设置了四个定位孔,定位孔设置分别为上下各两个定位孔,其中上方在两直角面各设置一个5mm定位孔,下方在剩余两直角面设置定位孔。连接模块33通过定位顶丝42与刀柄25连接固定。定位顶丝42的直角分布避免直线分布的不对中性及不稳定性。上下的直角分布使连接模块33稳定的固定于刀柄25上。高速旋转对连接模块33的对中性提出较高要求,试验结果表明该定位设置具有较高的对中性。

电源模块、数据采集模块、主控处理模块、无线传输模块所在电路板(围绕连接模块按同一方向)依次设置于连接模块的四个侧面上。连接模块为上下两面之间开设通孔的立方体,在立方体的四个侧面分别开设有定位孔,电源模块及数据采集模块所安装的侧面上的定位孔在下端设置、呈90°分布(即两个侧面定位孔的中心线相互垂直);主控处理模块与无线传输模块所安装的侧面上的定位孔在上面设置、呈90°分布,所述连接模块通过各定位孔内的定位顶丝与刀柄固定;各定位孔的圆心与所在面的中心线重合。

由于连接模块33固定于刀柄25上,搅拌头5焊接金属材料时温度较高并可传递到连接模块33。PCB电路结构对温度较敏感,为防止连接模块33对温度采集系统1的影响,在温度采集系统1各模块与连接模块33之间设置了隔热环45,隔热环有效较低了温度的传递。

隔热环与PCB板连接处设置了隔振垫37,隔震垫主要用于减少机器人主轴转速变换带来的离心冲击响应,同时PCB通过隔振垫连接有效减少了螺钉对PCB板的刚性损坏。

所述的电源模块21,用于给数据采集模块13、主控处理模块15、无线传输模块24供电;电源模块21设置了电池紧固件,主要用于固定电源,防止在高速旋转情况下出现离心问题。同时电池输出电路添加了滤波电路,主要目的是防止杜邦线引入噪声。

主控采用STM32F103C8T6,左侧从上到下分别为SW下载口,BOOT选择口,晶振以及复位开关。中间上面为5V转3.3V电源,下方为主控电容,右侧为串口,连接无线传输模块24,SPI口,连接ADC的输出数据。其中SPI获得从数据采集模块13得到的数据,主控进行数据的正负值处理,选择传输位等,最后主控将初步处理完毕的数据通过串口(SCI)传递至无线传输模块24。

对于温度模拟量采集系统,采用ADS1256模拟量采集芯片,该芯片采用24位精度,8通道采集完全可以满足AD采集精度的需求。采样频率可调,其中ADS1256多通道采集程序流程为当DRDY变为低电平之后改变多路模拟开关的设置,改变多路开关后使用同步SYNC和唤醒WAKEUP命令重新开始转换进程,然后通过读取数据命令RDATA重新获得转换数据。其主要函数如下图所示:

STM32与XBEE的通讯主要采用串口,其主要程序就是串口的配置,同时开启接收中断,用于接收上位机改变采样率的设定。

上位机用于搅拌摩擦焊搅拌头温度的实时显示与原始数据的保存。其中温度实时显示界面,主要包含搅拌头不同位置的多通道热电偶温度的实时,用不同颜色的曲线加以区分通道和位置。实现数据的实时读取,数据的实时显示,数据的保存。

设计电源板、数据采集模块13和无线传输模块24通过机械结构固定在刀柄上,并做好隔热措施。电源板负责整个无线采集系统的电源供应,数据采集模块13包括数据采集及AD转换,无线传输模块24进行无线数据传输。

具体工作流程如下:搅拌头上有预先设计好的热电偶孔。嵌入搅拌头的热电偶实时获取搅拌头温度,通过连接线传输至数据采集模块13的数据输入端,数据采集模块13将采集到的模拟信号转换为高精度数字信号,并通过SPI信号线传送至无线传输模块24,无线传输模块24将数据通过无线传输的方式传送至远端的无线接收模块,数据终端通过无线传输班接收温度数据,进行数据的处理和分析,并在终端设备上实时显示。

AD采集部分为8路输入,根据搅拌头热电偶数量四个通道开放使用,采集芯片为ADS1256,24位AD采集芯片,搭配7.68M晶振使用。最后为SPI数据传输接口,连接主控处理模块15。测温系统安装于机器人末端刀柄上,并伴随搅拌头高速旋转,为使测温系统结构质量分布均匀,在刀柄上的固定模块设置为四部分安装。如图1所示。

所述数据采集模块13电源选择LDO低压差线性稳压器,由于刀柄安装位置有限,难以安装较大的电源,因此选用了9v电源,传统的线性稳压器输入电压与输出电压之间的压差要求至少为2-3V,因此9v电源很难满足要求。针对现有需要设计了数据采集模块13电路,设置8路采集输入,对于目前的五根热电偶已经可以满足,每一路输入端口串联一个100Ω的电阻及并联一个100μF的0603电容,主要对热电偶的模拟输入信号进行滤波。

该系统的主控芯片选择为STM32F103,配合ADS1256与xbee,实现搅拌摩擦焊搅拌头温度的无线数据采集,该系统的编译环境为Keil5。其程序主要包含三大部分,ADS1256实现的模拟量采集部分,ADS1256与STM32的SPI通信部分,以及STM32与xbee的通信部分。

所述的无线传输模块24采用了2.4G的xbee模块,其中电路中预留了和上位机通信的串口和3.3v稳压模块,无线传输模块24与上位机进行数据通信,通过SCI接收主控板发送来的温度信息,同时为了1000Hz以上更快传输速率,此处的信息码为16进制源码。STM32与xbee的通讯主要采用串口,其主要程序就是串口的配置,同时开启接收中断,用于接收上位机改变采样率的设定。

串口采集无线接收模块的数据,上位机对数据进行处理,上位机主要包括搅拌头温度的实时显示与原始数据的保存。其中温度实时显示界面,主要包含搅拌头5不同位置的多通道热电偶温度的实时显示,并通过不同颜色的曲线对通道位置加以区分。

上位机的使用流程如下:首先需要配置串口通讯协议,确定COM口,波特率,校验位,停止位等,上位机波特率为115200,其次设置采样频率,可根据采样需求进行修改。当配置好参数后,单击运行按钮,开始搅拌摩擦焊搅拌头的温度采集。

其中数据的实时读取为程序的主要部分,利用Labview的VISA组件,实现温度采集数据的读取,包含串口的配置,串口的读取,并利用位移寄存器将每一次串口读取的数据连接起来,用于帧头查找和数据处理。

对于保存程序,其本质上是数据处理程序,数据实时显示程序,处理的是一次串口读取到的数据,并显示出来,而保存程序,将从开始到结束的所有数据都进行解析与转换,最终以TDMS格式的文件存储起来。

温度无线采集系统实时采集的温度可将数据导入机器人控制系统中,并求解出焊接阶段的相对稳态温度,设定温度上下波动区间,可在焊接过程中控制其恒温焊接过程。搅拌摩擦焊焊接缺少实时的检测设备,然而任何的焊后检测设备只是对焊接质量的一种检测,实质上无法避免焊接缺陷的形成,本发明通过对焊接过程的温度实时采集,可应用于恒温调控焊接系统。

本实施例采用机器人搅拌摩擦焊搅拌头测温结构,包括搅拌头及设置于所述搅拌头端部的搅拌针,所述搅拌头上设有至少一个轴肩热电偶安装孔和多个搅拌针处热电偶安装孔,所述轴肩热电偶安装孔由所述搅拌头的侧壁延伸至所述轴肩处,多个所述搅拌针处热电偶安装孔沿周向均布,各所述搅拌针处热电偶安装孔由搅拌头的侧壁延伸至搅拌头的轴线处、且测试端沿所述搅拌头的轴线呈梯度布设。

所述轴肩热电偶安装孔为两个、且对称设置。

所述轴肩热电偶安装孔的轴线与所述搅拌头的轴线成38°夹角。

所述轴肩的温度采集处为搅拌头倒角处,所述轴肩热电偶安装孔的测试端与所述轴肩的垂直距离为1.5mm。

各所述搅拌针处热电偶安装孔与所述搅拌头的轴线成42°夹角。

多个所述搅拌针处热电偶安装孔的测试端在所述搅拌头的轴线上呈等间距排布。

相邻两个所述搅拌针处热电偶安装孔的测试端在所述搅拌头的轴线上的间距为4mm。

所述搅拌针处热电偶安装孔为三个,且沿周向呈120°分布。

所述轴肩的温度采集位置为所述搅拌头的倒角处,所述搅拌针的温度采集位置在所述搅拌针的上方。

所述轴肩热电偶安装孔和搅拌针处热电偶安装孔内分别插设热电偶、且与所述热电偶为间隙配合,所述热电偶通过导热胶固定。

如图1、图3-图4所示,本发明提供的一种机器人搅拌摩擦焊搅拌头测温结构,包括搅拌头5及设置于搅拌头5端部的搅拌针4,搅拌头5上设有至少一个轴肩热电偶安装孔8和多个搅拌针处热电偶安装孔12,轴肩热电偶安装孔8由搅拌头5的侧壁延伸至轴肩6处,多个搅拌针处热电偶安装孔12沿周向均布,各搅拌针处热电偶安装孔12由搅拌头5的侧壁延伸至搅拌头5的轴线处、且测试端沿搅拌头5的轴线呈梯度布设。

进一步地,多个搅拌针处热电偶安装孔12的测试端在搅拌头5的轴线上呈等间距排布。

本发明的实施例中,轴肩热电偶安装孔8和搅拌针处热电偶安装孔12均为盲孔,轴肩热电偶安装孔8为两个、且对称设置,各轴肩热电偶安装孔8的轴线与搅拌头5的轴线成38°夹角。轴肩6的温度采集处为搅拌头倒角处,轴肩热电偶安装孔8的测试端与轴肩6的垂直距离为1.5mm。搅拌针处热电偶安装孔12为三个,且沿周向呈120°分布,各搅拌针处热电偶安装孔12与搅拌头5的轴线成42°夹角,相邻两个搅拌针处热电偶安装孔12的测试端在搅拌头5的轴线上的间距为4mm。

轴肩6的温度采集位置为搅拌头5端部的倒角处,搅拌针4的温度采集位置在搅拌针4的上方。轴肩热电偶安装孔8和搅拌针处热电偶安装孔12内分别插设热电偶2,且与热电偶2间隙配合,热电偶2通过导热胶固定。

一种机器人搅拌摩擦焊搅拌头测温结构的测温方法,在搅拌头5上设置搅拌针4及轴肩6的温度采集位置,在轴肩6的温度采集位置处开设轴肩热电偶安装孔8,在搅拌针4的温度采集位置处沿周向开设多个搅拌针处热电偶安装孔12,轴肩热电偶安装孔8和搅拌针处热电偶安装孔12内插设热电偶2,采集搅拌针4处的温度的热电偶2的测试端沿搅拌头5的轴线呈梯度布设。热电偶2与温度采集系统1连接,如图3所示。

本发明的实施例中,为保证温度测试及测试准确性,在搅拌头5上设置了五个热电偶安装孔位置,即在搅拌头5上设置了五只热电偶2,其中两支在轴肩6处对称设置,用于轴肩6处的温度采集;另外三只沿周向120°分布,用于搅拌针4处的温度采集,其测试端皆分布于轴心上,且沿高度依次都提升了4mm距离。

搅拌头搅拌摩擦焊机器人在焊接过程中,焊接区域温度直接影响焊接质量,因此通过测量焊接区域温度可有效的监控焊接过程温度分布,同时通过温度测量可有效指导焊接过程及优化焊接参数。搅拌摩擦焊机器人对大型曲面零件进行焊接时,其中包括运载火箭的燃料贮箱、空间飞行器、航天飞机外贮箱、火箭整流罩、导弹弹体结构件等。特别应用于以上焊接过程,对焊接质量要求极高,然而现在的焊接质量检测技术多基于焊接后的缺陷检测。虽然一定程度上能检测出焊缝的焊接缺陷,但是这是一种后处理的检测失去了焊接缺陷预防的实时性。在对曲面薄壁件进行焊接时,极易出现焊接缺陷,然而焊接件本身为特殊产品,需要尽可能降低报废率。本发明将可应用于焊接过程的实时监控,并可通过实时反馈完成焊接过程的恒温焊接。

热电偶2为补偿导线式K型铠装热电偶,该热电偶具有较好的高温抗氧化性,可适用于氧化性或中性介质中,可长期测量1000度的高温,并且具有较好的重复性,产生的热电势大,因而具有较高的灵敏度,易于温度的采集及显示。热电偶的电极由两根不同导体材料组成,当测量端与参与端存在温差时,就会产生电动势,通过标定后拟合出公式,在采集界面即可实时的显示采集温度。

热电偶2设置在热电偶安装孔中,热电偶安装孔的设计直接决定了测量的准确性及实时性。搅拌头5设置了的搅拌针及轴肩的温度采集位置,由于搅拌摩擦焊焊接的为大型曲面薄壁材料,搅拌针4的尺寸较短且直径较小,因此不过多的接近搅拌针4底部,主要原因也是为避免搅拌针4在焊接过程中强度不够发生断裂。轴肩6的采集处为搅拌头倒角处,此处线速度最大与材料接触剧烈。其中热电偶设置与轴肩6的垂直距离为1.5mm,主要也是尽可能精确的表达轴肩温度,并可以不损坏搅拌摩擦焊有效工作结构。

热电偶安装孔与热电偶2的配合为间隙配合,测试过程搅拌头5随主轴高速旋转,热电偶2插入测温区域若不加以固定将导致热电偶脱离测试位置,从而导致测试失败。因此本发明采用导热胶进行填充与固定,导热胶通过水浸泡即可去除。热电偶2的前端为数据测试位置,同时由于间隙配合,导热胶将有效的解决固定及导热的问题。

本发明中搅拌针处的温度采集位置呈梯度布设,可以验证温度梯度,验证测试准确性;可以研究温度传递散热程度,以作为机器人主轴的温度输入,温度传递到机器人主轴,利于机器人主轴热敏感原件选型及主轴结构的优化设计。

实施例一

热电偶可利用有线采集方式进行温度采集,具体说来即通过电滑环转子端输入热电偶采集信号,通过电滑环定子端输出信号并通过LMS数据采集仪对温度进行采集。

实施例二

热电偶可利用无线采集方式进行温度采集,具体说来即通过主控模块将信号进行采集,并传输都A/D转换模块进行数模转换,将数字信号通过无线模块进行发送,在电脑另一端设置有无线信号的接收端,对信号通过串口进行接收,同时利用LABVIEW编写的上位机程序完成数据的采集及温度的实时显示。

综上所述,本发明提供的一种机器人搅拌摩擦焊搅拌头测温结构,由于在焊接过程中焊缝区域材料发生塑性流动并需要通过搅拌头轴肩的锻压形成致密焊缝,因此对焊缝材料直接进行温度测试方案不具有可实施性。机器人搅拌摩擦焊焊接过程中,搅拌头轴肩及搅拌针与焊缝密切接触,搅拌头温度的检测可以间接准确的反映出焊缝区域的焊接温度。本发明对搅拌头轴肩及搅拌针进行梯度温度测试,该测温方式可以进一步研究搅拌摩擦焊搅拌头温度的传递,以及可以作为温度输入研究温度传递对机器人主轴内部敏感元件的影响。

虽然目前有采用热电偶对搅拌头内部进行测温,但本发明结构有利的作用更在于温度的监测及温度传递,由于普通搅拌头的热电偶测温多用于普通三轴立式机床,搅拌头与主轴距离较远,温度传递对主轴不会产生过多影响,而本发明是针对一种新型搅拌摩擦焊机器人主轴,其主轴相对于普通立式机床距离较短。因此搅拌头的温度传递研究对主轴元器件选型及内部结构优化设计具有重要意义。

通过本发明结构不仅可以测出搅拌头轴肩及搅拌针关注部位的温度,亦可通过独有的梯段结构对温度传递进行测试评估,搅拌头焊接温度作为主轴的温度输入,可通过LS-Dyna软件对温度进行数据提取输入,研究温度至主轴的温度传导梯度,通过温度传递可指导敏感元器件选型及结构的优化设计。

- 一种搅拌摩擦焊机器人温度无线采集系统

- 一种基于无线传输的温度压力传感器及温度压力采集系统