一种齿片、散热器和通信设备

文献发布时间:2023-06-19 09:35:27

技术领域

本申请实施例涉及机械技术领域,更具体的说,涉及齿片、散热器和通信设备。

背景技术

通信设备上通常会设置有散热器,散热器用于为通信设备提供散热。散热器包括基板和固定在基板上的散热齿,散热齿的内部是实心的。

随着通信设备的热耗逐步增加,在散热器的长宽固定的情况下,散热齿的高度需要不断的增加。但是,散热齿的散热效率会随着高度的增加而降低,从而导致散热器的散热能力的增加与散热器的重量的增加不匹配。

因此,如何在散热器的长宽固定的情况下提高散热器的散热效率,成为目前亟须解决的问题。

发明内容

本申请实施例提供一种齿片、散热器和通信设备,在散热器的长宽固定的情况下提高散热器的散热效率。

本申请实施例是这样实现的:

第一方面,本申请实施例提供了一种齿片,该齿片包括根部、稍部和间隔带。其中,根部与齿片外部的发热元件相接触,稍部位于齿片上远离发热元件的一边,间隔带位于根部和稍部之间。根部和间隔带之间形成受热区,间隔带和稍部之间形成冷却区,受热区和冷却区之间形成第一通道和第二通道。受热区和冷却区均具有至少一条纵向管路,受热区的至少一条纵向管路与冷却区的至少一条纵向管路通过第一通道和第二通道相互连通。间隔带的位置与发热元件的位置相对应。

在第一方面中,齿片内的工质受热后会在受热区的纵向管路、第一通道、冷却区的纵向管路、第二通道和受热区的纵向管路之间循环流动,从而使得受热区的纵向管路内可以及时补充冷却后的工质,以使受热区的纵向管路可以不断的吸收发热元件的热量,进而可以有效的为发热元件降温,所以本申请实施例提供的齿片可以在长宽固定的情况下提高齿片的散热效率。

在一种可能的实现方式中,在齿片内的工质处于未被加热的状态下,齿片内工质的液位低于间隔带的最高位置,齿片内工质的液位高于发热元件的最高位置,发热元件的最低位置高于间隔带的最低位置。

其中,这样可以保证发热元件与齿片接触的部分完全被工质覆盖到,从而可以为发热元件的整个表面进行降温,而且,还可以保证齿片内处于循环流动的工质可以覆盖到发热元件的整个表面。

在一种可能的实现方式中,间隔带的长度大于发热元件的长度。

在一种可能的实现方式中,受热区中的至少一条纵向管路的水力直径大于或等于冷却区中的至少一条纵向管路的水力直径,水力直径为过流断面面积的四倍与周长之比。

其中,在受热区的纵向管路的水力直径大于冷却区的纵向管路的水力直径的情况下,工质由受热区的纵向管路通过第一通道进入冷却区的纵向管路以后,相当于工质由宽度大的管路进入宽度小的管路,所以进入冷却区的纵向管路的工质的流速会增加,从而带动齿片内的工质的整个循环速度加快,所以齿片内的工质的冷却速度会更快,为发热元件90进行降温的效果也就更好。

第二方面,本申请实施例提供了一种齿片,该齿片包括根部、稍部和间隔带。其中,根部与齿片外部的发热元件相接触,稍部位于齿片上远离发热元件的一边,间隔带位于根部和稍部之间。根部和间隔带之间形成受热区,间隔带和稍部之间形成冷却区,受热区和冷却区之间形成第一通道和第二通道。受热区和冷却区均具有至少两条纵向管路,在根部指向稍部的方向上,受热区的至少两个管路的长度由长变短,冷却区的至少两个管路的长度由短变长。

在一种可能的实现方式中,受热区的至少两个纵向管路均与第一通道连通,第一通道内工质的流动方向为根部指向稍部。冷却区的至少两个纵向管路均与第二通道连通,第二通道内工质的流动方向为稍部指向根部。

其中,在发热元件产生热量以后,发热元件产生的热量会通过齿片的根部传递至受热区,受热区的纵向管路内的工质受热后会沸腾并向上喷涌。由于受热区内由下至上的纵向管路的数量由少变多,从而降低了工质在受热区的纵向管路内流动的阻力,所以在受热区的纵向管路内流动的工质向上喷涌的液位就会更高,从而使得受热区的纵向管路内的工质更容易通过第一通道进入冷却区的纵向管路内。

在一种可能的实现方式中,受热区的至少两个纵向管路均与第二通道连通,第二通道内工质的流动方向为稍部指向根部。冷却区的至少两个纵向管路均与第一通道连通,第一通道内工质的流动方向为根部指向稍部。

其中,在发热元件产生热量以后,发热元件产生的热量会通过齿片的根部传递至受热区,受热区的纵向管路内的工质受热后会沸腾并向上喷涌。由于受热区内由下至上的纵向管路的数量由多变少,从而增加了工质在受热区的纵向管路内的流速,所以在受热区的纵向管路内流动的工质向上喷涌的液位就会更高,从而使得受热区的纵向管路内的工质更容易通过第一通道进入冷却区的纵向管路内。

在一种可能的实现方式中,受热区中的至少两条纵向管路的水力直径大于或等于冷却区中的至少两条纵向管路的水力直径,水力直径为过流断面面积的四倍与周长之比。

第三方面,本申请实施例提供了一种齿片,该齿片包括根部、稍部和至少两个间隔带。其中,根部与齿片外部的发热元件相接触,稍部位于齿片上远离发热元件的一边,至少两个间隔带位于根部和稍部之间。根部和至少两个间隔带之间形成至少两个受热区,至少两个间隔带和稍部之间形成至少两个冷却区,至少两个受热区和至少两个冷却区之间形成第一通道、第二通道和至少一个混合通道,至少一个混合通道位于至少两个间隔带中相邻的两个间隔带之间。至少两个受热区与至少两个冷却区通过第一通道、第二通道和至少一个混合通道相互连通。

在第三方面中,齿片不仅可以在长宽固定的情况下提高齿片的散热效率,而且,还能够同时为至少两个发热元件进行散热,从而可以减少齿片的数量。

在一种可能的实现方式中,至少两个受热区中的每个受热区均具有至少一条纵向管路,至少两个冷却区中的每个冷却区均具有至少一条纵向管路。至少两个受热区中每个受热区的至少一条纵向管路的水力直径大于或等于至少两个冷却区中每个冷却区的至少一条纵向管路的水力直径,水力直径为过流断面面积的四倍与周长之比。

第四方面,本申请实施例提供了一种散热器,该散热器包括第一方面及第一方面的任意一种可能的实现方式、第二方面及第二方面的任意一种可能的实现方式或第三方面及第三方面的任意一种可能的实现方式中公开的齿片。

在一种可能的实现方式中,还包括基板。至少一个齿片的根部连接在基板的第一表面上,基板的第二表面与散热器外部的发热元件相接触,至少一个齿片的稍部位于齿片上远离基板的一边。

第五方面,本申请实施例提供了一种通信设备,该通信设备包括第一方面及第一方面的任意一种可能的实现方式、第二方面及第二方面的任意一种可能的实现方式或第三方面及第三方面的任意一种可能的实现方式中公开的齿片。

在一种可能的实现方式中,还包括基板和发热元件。至少一个齿片的根部连接在基板的第一表面上,基板的第二表面与发热元件相接触,至少一个齿片的稍部位于齿片上远离基板的一边。

附图说明

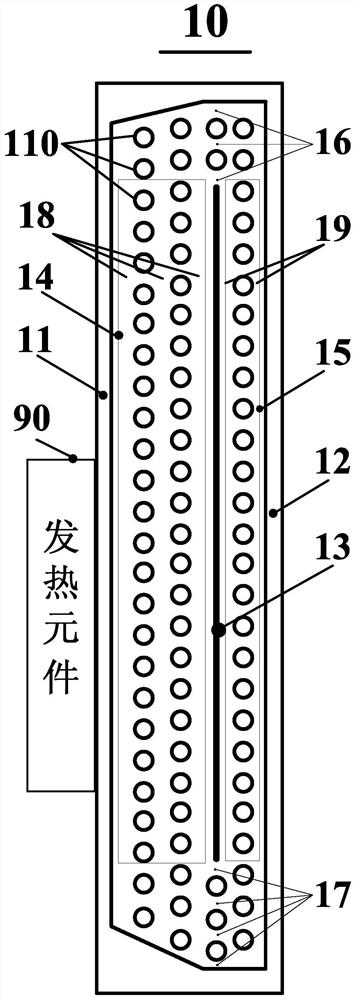

图1所示的为本申请实施例提供的齿片10的结构示意图;

图2所示的为本申请实施例提供的齿片10内部工质流动的示意图;

图3所示的为本申请实施例提供的另一种齿片20的结构示意图;

图4所示的为本申请实施例提供的另一种齿片20内部工质流动的示意图;

图5所示的为本申请实施例提供的又一种齿片30的结构示意图;

图6所示的为本申请实施例提供的又一种齿片30内部工质流动的示意图;

图7所示的为本申请实施例提供的又一种齿片40的结构示意图;

图8所示的为本申请实施例提供的又一种齿片40内部工质流动的示意图;

图9示的为本申请实施例提供的一种散热器的结构示意图;

图10示的为本申请实施例提供的一种通信设备的结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述。

请参见图1和图2所示,图1所示的为本申请实施例提供的齿片10的结构示意图,图2所示的为本申请实施例提供的齿片10内部工质流动的示意图。

在图1和图2所示的实施例中,齿片10包括根部11、稍部12和间隔带13,其中,根部11与齿片10外部的发热元件90相接触,稍部12位于齿片10上远离发热元件90的一边,间隔带13位于根部11和稍部12之间。根部11和间隔带13之间形成受热区14,间隔带13和稍部12之间形成冷却区15,受热区14和冷却区15之间形成第一通道16和第二通道17。受热区14和冷却区15均具有至少一条纵向管路,受热区14的至少一条纵向管路18与冷却区15的至少一条纵向管路19通过第一通道16和第二通道17相互连通,间隔带13的位置与发热元件90的位置相对应。

在图1和图2所示的实施例中,齿片10内部会预先装有用于散热的工质。在发热元件90产生热量以后,发热元件90产生的热量会通过齿片10的根部11传递至受热区14,受热区14的纵向管路18内的工质受热后会沸腾并向上喷涌。在受热区14的纵向管路18内的工质沸腾后不断向上喷涌的过程中,受热区14的纵向管路18内的一部分工质会通过第一通道16进入冷却区15的纵向管路19中。由第一通道16进入冷却区15的纵向管路19内的工质受到重力的影响会向下流动,而且,进入冷却区15的纵向管路19内的工质的温度会逐渐下降。在冷却区15的纵向管路19内经过冷却的工质会通过第二通道17流入受热区14的纵向管路18内,流入受热区14的纵向管路18内的经过冷却的工质会再次吸收发热元件90散发的热量。

在图1和图2所示的实施例中,齿片10内的工质会在受热区14的纵向管路18、第一通道16、冷却区15的纵向管路19、第二通道17和受热区14的纵向管路18之间循环流动,从而使得受热区14的纵向管路18内可以及时补充冷却后的工质,以使受热区14的纵向管路18可以不断的吸收发热元件90的热量,进而可以有效的为发热元件90降温,所以本申请实施例提供的齿片可以在长宽固定的情况下提高齿片的散热效率。

在图1和图2所示的实施例中,受热区14的纵向管路18的数量为3个,冷却区15的纵向管路19的数量为2个。当然,可以根据实际需要来设置受热区14的纵向管路18和冷却区15的纵向管路19的数量。

在图1和图2所示的实施例中,通过在受热区14和冷却区15内设置多个间隔块110,从而形成纵向管路18和纵向管路19。当然,在受热区14和冷却区15内的多个间隔块110还会形成受热区14的横向管路和冷却区15的横向管路。受热区14内的横向管路与受热区14内的纵向管路18之间可以相互连通,受热区14的纵向管路18的液面高度不同的情况下,液面较高的纵向管路中的液体通过横向管路流入液面较低的纵向管路中,以使得受热区14内的液体和气相的压力和温度达到平衡。另外,也可以通过设置多个间隔块110形成第一通道16和第二通道17。

在图1和图2所示的实施例中,为了保证齿片10更好的为发热元件90进行降温,间隔带13的长度需要大于发热元件90的长度,而且,间隔带13的位置需要与发热元件90的位置相对应。其中,在齿片10内的工质处于未被加热的状态下,齿片10内工质的液位需要低于间隔带13的最高位置,齿片10内工质的液位高于发热元件90的最高位置,发热元件90的最低位置需要高于间隔带13的最低位置,这样可以保证发热元件90与齿片10接触的部分完全被工质覆盖到,从而可以为发热元件90的整个表面进行降温,而且,还可以保证齿片10内处于循环流动的工质可以覆盖到发热元件90的整个表面。

在图1和图2所示的实施例中,受热区14中的至少一条纵向管路18的水力直径大于或等于冷却区15中的至少一条纵向管路19的水力直径,水力直径为过流断面面积的四倍与周长之比。其中,在受热区14的纵向管路18的水力直径大于冷却区15的纵向管路19的水力直径的情况下,工质由受热区14的纵向管路18通过第一通道16进入冷却区15的纵向管路19以后,相当于工质由宽度大的管路进入宽度小的管路,所以进入冷却区15的纵向管路19的工质的流速会增加,从而带动齿片10内的工质的整个循环速度加快,所以齿片10内的工质的冷却速度会更快,为发热元件90进行降温的效果也就更好。

请参见图3和图4所示,图3所示的为本申请实施例提供的另一种齿片20的结构示意图,图4所示的为本申请实施例提供的另一种齿片20内部工质流动的示意图。

在图3和图4所示的实施例中,齿片20包括根部21、稍部22和间隔带23,其中,根部21与齿片20外部的发热元件90相接触,稍部22位于齿片20上远离发热元件90的一边,间隔带23位于根部21和稍部22之间。根部21和间隔带23之间形成受热区24,间隔带23和稍部22之间形成冷却区25,受热区24和冷却区25之间形成第一通道26和第二通道27。受热区24和冷却区25均具有至少两条纵向管路,在根部21指向稍部22的方向上,受热区24的至少两个管路28的长度由长变短,冷却区25的至少两个管路29的长度由短变长。而且,受热区24的至少两个纵向管路28均与第一通道26连通,第一通道26内工质的流动方向为根部21指向稍部22,冷却区25的至少两个纵向管路29均与第二通道27连通,第二通道27内工质的流动方向为稍部22指向根部21。

在图3和图4所示的实施例中,齿片20内部会预先装有用于散热的工质。在发热元件90产生热量以后,发热元件90产生的热量会通过齿片20的根部21传递至受热区24,受热区24的纵向管路28内的工质受热后会沸腾并向上喷涌。由于受热区24内由下至上的纵向管路28的数量由少变多,从而降低了工质在受热区24的纵向管路28内流动的阻力,所以在受热区24的纵向管路28内流动的工质向上喷涌的液位就会更高,从而使得受热区24的纵向管路28内的工质更容易通过第一通道26进入冷却区25的纵向管路内。

在图3和图4所示的实施例中,受热区24中的至少一条纵向管路28的水力直径大于或等于冷却区25中的至少一条纵向管路29的水力直径,水力直径为过流断面面积的四倍与周长之比。其中,在受热区24的纵向管路28的水力直径大于冷却区25的纵向管路29的水力直径的情况下,工质由受热区24的纵向管路28通过第一通道26进入冷却区25的纵向管路29以后,相当于工质由宽度大的管路进入宽度小的管路,所以进入冷却区25的纵向管路29的工质的流速会增加,从而带动齿片20内的工质的整个循环速度加快,所以齿片20内的工质的冷却速度会更快,为发热元件90进行降温的效果也就更好。

请参见图5和图6所示,图5所示的为本申请实施例提供的又一种齿片30的结构示意图,图6所示的为本申请实施例提供的又一种齿片30内部工质流动的示意图。

在图5和图6所示的实施例中,齿片30包括根部31、稍部32和间隔带33,其中,根部31与齿片30外部的发热元件90相接触,稍部32位于齿片30上远离发热元件90的一边,间隔带33位于根部31和稍部32之间。根部31和间隔带33之间形成受热区34,间隔带33和稍部32之间形成冷却区35,受热区34和冷却区35之间形成第一通道36和第二通道37。受热区34和冷却区35均具有至少两条纵向管路,在根部31指向稍部32的方向上,受热区34的至少两个管路38的长度由长变短,冷却区35的至少两个管路39的长度由短变长。而且,受热区34的至少两个纵向管路38均与第二通道37连通,第二通道37内工质的流动方向为稍部32指向根部31,冷却区35的至少两个纵向管路39均与第一通道36连通,第一通道36内工质的流动方向为根部31指向稍部32。

在图5和图6所示的实施例中,齿片30内部会预先装有用于散热的工质。在发热元件90产生热量以后,发热元件90产生的热量会通过齿片30的根部31传递至受热区34,受热区34的纵向管路38内的工质受热后会沸腾并向上喷涌。由于受热区34内由下至上的纵向管路38的数量由多变少,从而增加了工质在受热区34的纵向管路38内的流速,所以在受热区34的纵向管路38内流动的工质向上喷涌的液位就会更高,从而使得受热区34的纵向管路38内的工质更容易通过第一通道36进入冷却区35的纵向管路内。

在图5和图6所示的实施例中,受热区34中的至少一条纵向管路38的水力直径大于或等于冷却区35中的至少一条纵向管路39的水力直径,水力直径为过流断面面积的四倍与周长之比。其中,在受热区34的纵向管路38的水力直径大于冷却区35的纵向管路39的水力直径的情况下,工质由受热区34的纵向管路38通过第一通道36进入冷却区35的纵向管路39以后,相当于工质由宽度大的管路进入宽度小的管路,所以进入冷却区35的纵向管路39的工质的流速会增加,从而带动齿片30内的工质的整个循环速度加快,所以齿片30内的工质的冷却速度会更快,为发热元件90进行降温的效果也就更好。

请参见图7和图8所示,图7所示的为本申请实施例提供的又一种齿片40的结构示意图,图8所示的为本申请实施例提供的又一种齿片40内部工质流动的示意图。

在图7和图8所示的实施例中,齿片40包括根部41、稍部42和至少两个间隔带(431,432),其中,根部42与齿片40外部的发热元件(91,92)相接触,稍部42位于齿片40上远离发热元件(91,92)的一边,至少两个间隔带(431,432)位于根部41和稍部42之间。根部41和至少两个间隔带(431,432)之间形成至少两个受热区(441,442),至少两个间隔带(431,432)和稍部42之间形成至少两个冷却区(451,452),至少两个受热区(441,442)和至少两个冷却区(451,452)之间形成第一通道461、第二通道472和至少一个混合通道410,至少一个混合通道410位于至少两个间隔带(431,432)中相邻的两个间隔带(431,432)之间。至少两个受热区(441,442)与至少两个冷却区(451,452)通过第一通道461、第二通道472和至少一个混合通道410相互连通。至少一个混合通道410包括第三通道471和第四通道462。

在图7和图8所示的实施例中,齿片40适用于为至少两个发热元件(91,92)进行散热。在发热元件91产生热量以后,发热元件91产生的热量会通过齿片40的根部41传递至受热区441,受热区441的纵向管路481内的工质受热后会沸腾并向上喷涌。在受热区441的纵向管路481内的工质沸腾后不断向上喷涌的过程中,受热区441的纵向管路481内的一部分工质会通过第一通道461进入冷却区451的纵向管路491中。由第一通道461进入冷却区451的纵向管路491内的工质受到重力的影响会向下流动,而且,进入冷却区451的纵向管路491内的工质的温度会逐渐下降。在冷却区451的纵向管路491内经过冷却的工质会通过第三通道471流入受热区441的纵向管路481内,流入受热区441的纵向管路481内的经过冷却的工质会再次吸收发热元件91散发的热量。

同理,在发热元件92产生热量以后,发热元件92产生的热量会通过齿片40的根部41传递至受热区442,受热区442的纵向管路482内的工质受热后会沸腾并向上喷涌。在受热区442的纵向管路482内的工质沸腾后不断向上喷涌的过程中,受热区442的纵向管路482内的一部分工质会通过第四通道462进入冷却区452的纵向管路492中。由第四通道462进入冷却区452的纵向管路492内的工质受到重力的影响会向下流动,而且,进入冷却区452的纵向管路492内的工质的温度会逐渐下降。在冷却区452的纵向管路492内经过冷却的工质会通过第二通道472流入受热区442的纵向管路482内,流入受热区442的纵向管路482内的经过冷却的工质会再次吸收发热元件92散发的热量。

在图7和图8所示的实施例中,齿片40内的工质会在受热区441的纵向管路481、第一通道16、冷却区451的纵向管路491、第三通道471和受热区441的纵向管路481之间循环流动,从而使得受热区441的纵向管路481内可以及时补充冷却后的工质,以使受热区441的纵向管路481可以不断的吸收发热元件91的热量,进而可以有效的为发热元件91降温。同时,齿片40内的工质会在受热区442的纵向管路482、第四通道462、冷却区452的纵向管路492、第二通道472和受热区442的纵向管路482之间循环流动,从而使得受热区442的纵向管路482内可以及时补充冷却后的工质,以使受热区442的纵向管路482可以不断的吸收发热元件92的热量,进而可以有效的为发热元件92降温。因此,本申请实施例提供的齿片40不仅可以在长宽固定的情况下提高齿片的散热效率,而且,还能够同时为至少两个发热元件(91,92)进行散热,从而可以减少齿片40的数量。

在图7和图8所示的实施例中,至少两个受热区(441,442)中的每个受热区均具有至少一条纵向管路,至少两个冷却区(451,452)中的每个冷却区均具有至少一条纵向管路。至少两个受热区(441,442)中每个受热区的至少一条纵向管路的水力直径大于或等于至少两个冷却区(451,452)中每个冷却区的至少一条纵向管路的水力直径,水力直径为过流断面面积的四倍与周长之比。

其中,在受热区441的纵向管路481的水力直径大于冷却区451的纵向管路491的水力直径的情况下,工质由受热区441的纵向管路481通过第一通道16进入冷却区451的纵向管路491以后,相当于工质由宽度大的管路进入宽度小的管路,所以进入冷却区451的纵向管路491的工质的流速会增加,从而带动齿片40的上半个区域内的工质的循环速度加快,所以齿片40的上半个区域内的工质的冷却速度会更快,为发热元件91进行降温的效果也就更好。

同理,在受热区442的纵向管路482的水力直径大于冷却区452的纵向管路492的水力直径的情况下,工质由受热区442的纵向管路482通过第四通道462进入冷却区452的纵向管路492以后,相当于工质由宽度大的管路进入宽度小的管路,所以进入冷却区452的纵向管路492的工质的流速会增加,从而带动齿片40的下半个区域内的工质的整个循环速度加快,所以齿片40的下半个区域内的工质的冷却速度会更快,为发热元件92进行降温的效果也就更好。

在图7和图8所示的实施例中,展示的为齿片40具有两个间隔带(431,432)的情况。如果需要为3个或3个以上的发热元件进行散热,那么还可以在齿片40内设置3个或3个以上的间隔带,从而划分出更多可以为发热元件进行散热的受热区。

请参见图9所示,图9示的为本申请实施例提供的一种散热器的结构示意图。散热器包括至少一个齿片50和基板60,其中,至少一个齿片50的根部连接在基板60的第一表面上,基板60的第二表面与散热器外部的发热元件(图9中未示出)相接触,至少一个齿片50的稍部位于齿片50上远离基板60的一边。

在图9所示的实施例中,至少一个齿片50可以为图1所示的齿片10,至少一个齿片50也可以为图3所示的齿片20,至少一个齿片50还可以为图5所示的齿片30,至少一个齿片50还可以为图7所示的齿片40。

请参见图10所示,图10示的为本申请实施例提供的一种通信设备的结构示意图。通信设备包括至少一个齿片50、基板60和发热元件90,其中,至少一个齿片50的根部连接在基板60的第一表面上,基板60的第二表面与发热元件90相接触,至少一个齿片50的稍部位于齿片50上远离基板60的一边。

在图10所示的实施例中,至少一个齿片50可以为图1所示的齿片10,至少一个齿片50也可以为图3所示的齿片20,至少一个齿片50还可以为图5所示的齿片30,至少一个齿片50还可以为图7所示的齿片40。

- 一种齿片、散热器和通信设备

- 一种具有城墙状主片齿结构的散热器主片