一种锂硫电池用分级结构涂层隔膜及其制备方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及电池材料技术领域,具体涉及的是一种锂硫电池用分级结构涂层隔膜及其制备方法。

背景技术

移动电子设备和电动汽车快速发展,迫切需要更高能量密度的锂二次电池储能供电。然而,目前市面上仍广泛使用锂离子电池,但是正极理论容量不高,难以匹配得到高能量密度电池从而满足应用发展的需要。锂硫电池正极采用单质硫作为活性物质,硫的理论比容量为1672mAh/g,与锂金属负极匹配得到的锂硫电池理论能量密度为2600Wh/kg,被广泛认为是下一代能源存储系统。但是锂硫电池还存在着一些需要解决的关键问题,以提高电池的性能并实现未来的商业化。硫固有的绝缘性导致其理论容量无法完全发挥并且倍率性能较差。放电过程中形成的中间产物高聚态多硫化物会溶解到有机电解液中,从正极侧穿过隔膜扩散到锂金属负极表面并发生还原,低价态的多硫化物会回到正极侧并发生氧化,溶解的多硫化锂在电极之间来回穿梭和反应形成的穿梭效应导致活性物质硫的利用率低。最终放电产物Li

目前研究表明,将活性物质硫约束在正极侧,减轻循环过程中多硫化物的迁移,最简单有效的方法是设计隔膜界面,通过物理或者化学作用吸附溶解的多硫化物,增强电化学反应的电子通路提高活性物质的利用率和倍率性能。常用的有碳材料改性隔膜,聚合物改性隔膜,金属有机框架化合物改性隔膜,其中碳材料具有良好的电导性,可以作为上层集流体,但是其极性较差,难以与多硫化物发生强相互作用;聚合物具有良好的机械稳定性,可以缓冲硫在充放电过程中的体积变化,但是其导电性不高,难以贡献电子通路;金属有机框架化合物具有狭窄的孔隙,可以充当离子筛抑制多硫化物的穿梭效应,但是其电子导电性很差,需要混合碳材料进行改善。

两种化合物混合改性隔膜的报道很多,可以发挥每种材料的优点并规避每种材料的弊端,但是这种方法必然增加了材料的制备流程和应用成本,并且多种材料物理混合无法完全均匀,作用效果有限,因此一步直接制得两种化合物混合物的方法更加行之有效。

发明内容

本发明针对现有技术中存在的不足,提供了一种锂硫电池用分级结构涂层隔膜及其制备方法。该涂层隔膜的涂覆材料为MnO/N-C材料,具有独特的分级结构,孔隙丰富并且比表面积大。

本发明首先提供了一种MnO/N-C材料的制备方法,包括如下步骤:

(1)将乙酸锰、配位有机物和桥配体溶解于有机溶剂中,进行水热反应,得到反应产物;

(2)将所述反应产物过滤,得到固体,为锰基配位聚合物;

(3)将所述锰基配位聚合物在氩气气氛或者氦气气氛中加热,得到MnO/C前驱体;

(4)将所述MnO/C前驱体在氮气气氛中加热,得到MnO/N-C材料。

上述的制备方法中,步骤(1)中,所述配位有机物为苯甲酸、对苯二甲酸和甲酸中的至少一种。

所述桥配体为2,6-萘二羧酸、丙二酸、均苯三甲酸和对苯二甲酸中的至少一种。

所述有机溶剂为二甲基甲酰胺、二乙基甲酰胺和二甲基亚砜中的至少一种。

所述乙酸锰和所述配位有机物的摩尔比为1:1~10。

所述桥配体的羧基数与配位有机物的羧基数之比为1.5~6:1;具体可为2~3:1。

所述乙酸锰和配位有机物为反应物质;所述反应物质和所述有机溶剂的质量比为1:10~50;具体可为1:10~20。

上述的制备方法中,步骤(1)中,所述乙酸锰和配位有机物先溶解于所述有机溶剂中,然后再加入所述桥配体;具体的,所述乙酸锰和配位有机物溶解于所述有机溶剂中,搅拌10~48h后再加入所述桥配体。

上述的制备方法中,步骤(1)中,所述水热反应在密闭环境中进行;所述水热反应的温度为180~210℃,时间为6~16h。

上述的制备方法中,步骤(2)中,还包括过滤后对所述反应产物洗涤和干燥的步骤;

具体的,所述洗涤为采用水和乙醇清洗至pH为中性;所述干燥为在60~120℃条件下真空干燥12~24h。

上述的制备方法中,步骤(3)中,所述加热的温度为500~600℃;保温时间为1~5h;升温速率为1~5℃/min。

步骤(4)中,所述氮气气氛中,氮气的纯度为99.9%(体积分数)。

上述的制备方法中,步骤(4)中,所述加热的温度为900~1200℃;保温时间为1~5h;升温速率为1~5℃/min。

上述制备方法制备得到的MnO/N-C材料。

所述MnO/N-C材料具有独特的分级结构,MnO颗粒被均匀的薄碳层覆盖,嵌入氮掺杂碳微晶片中。

具体的,所述氮掺杂碳微晶片的厚度为290~310nm。

所述MnO/N-C材料是由二维结构锰基配位聚合物热处理后得到的杂化产物,并通过加热条件控制氮掺杂量及分级结构。

本发明还提供了一种锂硫电池用分级结构涂层隔膜,所述锂硫电池用分级结构涂层隔膜包括所述MnO/N-C材料和基膜。

具体的,所述基膜为PP膜。

上述的锂硫电池用分级结构涂层隔膜的制备方法,包括如下步骤:将所述MnO/N-C材料和粘结剂混合,得到浆料,然后将其涂覆于所述基膜上。

上述的制备方法中,所述粘结剂为聚偏氟乙烯树脂(PVDF)粘结剂、聚氧化乙烯(PEO)粘结剂和聚乙烯吡咯烷酮(PVP)粘结剂中的至少一种。

所述MnO/N-C材料和粘结剂的质量比为5~10:1。

上述的制备方法中,所述涂覆前对所述浆料和所述基膜进行加热;具体的,所述加热的温度为40~60℃;具体可为50~60℃。

上述的制备方法中,所述涂覆后经烘干得到所述MnO/N-C改性隔膜;具体的,所述烘干的条件为60℃下烘干12h。

所述MnO/N-C材料和粘结剂在室温下通过研磨混合。

本发明还提供了一种锂硫电池,所述锂硫电池包括所述锂硫电池用分级结构涂层隔膜。

本发明的有益效果如下:

(1)本发明的MnO/N-C材料具有独特的分级结构,MnO颗粒被均匀的薄碳层覆盖,并很好的嵌入到氮掺杂碳微晶片中,为电子转移提供良好的传导途径;

(2)本发明制得的MnO/N-C材料的前驱体具有丰富的多孔结构,MnO/N-C材料具有较高的比表面积,有利于液态电解质的存储,从而提高隔膜/电解质的界面浸润性,有利于锂离子沿各个方向快速扩散到电极上;

(3)MnO/N-C材料可以物理阻挡溶解的多硫化物的扩散,还能作为上层集流体提高活性物质的利用率,从而提高锂硫电池的电化学性能;

(4)MnO/N-C材料中的金属氧化物MnO和掺杂氮原子可与多硫化物发生化学相互作用,将溶解的多硫化物拦截于正极侧,抑制多硫化物腐蚀锂金属;

(5)本发明的锂硫电池用分级结构涂层隔膜的制备方法中,所述隔膜涂覆过程中预先加热空白隔膜和浆料,使粘结剂和活性物质混合更加均匀,更好的发挥粘结剂的作用,增加涂覆材料与空白隔膜之间的粘附力;

(6)本发明的MnO/N-C材料制备方法操作简单、绿色环保且易于规模化生产。

附图说明

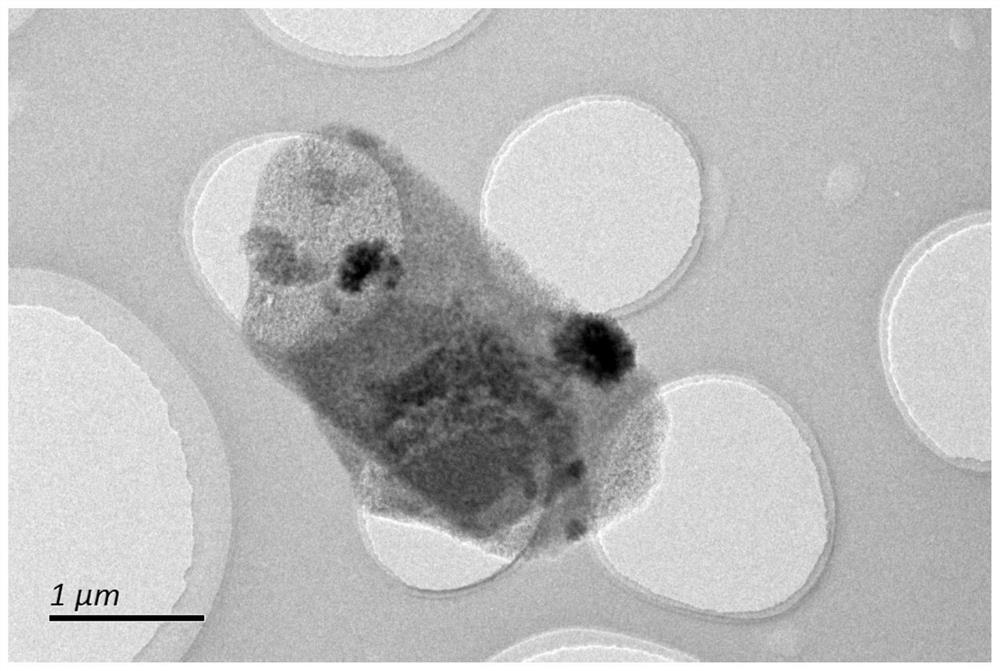

图1为实施例1制备得到的MnO/N-C材料的扫描电子显微镜(TEM)图。

图2为实施例1制备得到的MnO/N-C改性隔膜组装的锂硫电池与使用空白隔膜的锂硫电池的放电比容量-循环性能对比图。

具体实施方式

下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

下述实施例中的实验方法,如无特殊说明,均为常规方法。

下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

下述实施例中的PP隔膜的厚度为30μm,购自Celgard;PVDF(聚偏氟乙烯树脂)粘结剂,购自上海阿拉丁生化科技股份有限公司。

以下实施例制得的锂硫电池的组装及测试:将活性物质硫、乙炔黑和粘结剂PVDF按质量比为70:10:10搅拌均匀制备浆料,涂覆于铝箔集流体上,制备得到硫正极。电解液由双(三氟甲基磺酰基)酰亚胺锂、硝酸锂以及体积比为1:1的乙二醇二甲醚与1,3-二氧戊环的混合溶剂组成,其中双(三氟甲基磺酰基)酰亚胺锂的浓度为1mol/L,硝酸锂的浓度为0.2mol/L;负极采用金属锂片,隔膜采用实施例中制备得到的MnO/N-C改性隔膜或空白隔膜(PP隔膜),在手套箱中组成CR2016型锂硫电池。采用蓝电测试系统对所组装的锂硫电池进行电化学性能测试,测试温度为30℃。

实施例1

(1)将1.354g乙酸锰和0.952g苯甲酸作为反应物质溶解于40mL二乙基甲酰胺中,搅拌10h,直到完全溶解,再加入1.295g对苯二甲酸充分搅拌溶解;

(2)在密闭环境,200℃条件下水热反应6h,然后自然冷却至室温,得到反应产物;

(3)将反应产物过滤得到白色固体,用蒸馏水和乙醇清洗至pH为中性,在60℃条件下真空干燥脱水24h,得到锰基配位聚合物;

(4)将锰基配位聚合物在氩气气氛中以3℃/min的升温速率加热至600℃,保温2h后冷却,得到MnO/C前驱体;

(5)将MnO/C前驱体在纯度为99.9%(体积分数)的氮气气氛中以3℃/min的升温速率加热至1000℃,保温2h后冷却,得到MnO/N-C材料;

(6)将PP隔膜预先在烘箱中60℃下加热1h,将0.09g MnO/N-C材料与0.01g PVDF粘结剂在室温下研磨,制备均匀的浆料,并将浆料加热至60℃,涂覆在加热后的隔膜一侧,在60℃下烘干12h得到MnO/N-C改性隔膜。

由图1可知,该实施例制备的MnO/N-C材料的MnO颗粒被均匀的薄碳层覆盖,很好地嵌入到氮掺杂碳微晶片中形成独特的分级结构,该结构是由二维结构锰基配位聚合物热处理后得到的;MnO/N-C材料具有微晶片结构,其厚度为300nm。

组装两个锂硫电池,区别仅在于:一个使用MnO/N-C改性隔膜,一个使用空白隔膜。两个锂硫电池的放电倍率均为0.2C。根据图2的测试结果可知,使用MnO/N-C改性隔膜的锂硫电池首周放电比容量为1199mAh/g,循环100周后放电比容量为784mAh/g;相比之下,使用空白隔膜的锂硫电池在循环100周后放电比容量仅为665mAh/g,且在整个循环过程中均低于使用MnO/N-C改性隔膜的放电比容量。

实施例2

(1)将1.354g乙酸锰和1.904g苯甲酸作为反应物质溶解于40mL二乙基甲酰胺中,搅拌24h,直到完全溶解,再加入2.59g对苯二甲酸充分搅拌溶解;

(2)在密闭环境,200℃条件下水热反应12h,然后自然冷却至室温,得到反应产物;

(3)将反应产物过滤得到白色固体,用蒸馏水和乙醇清洗至pH为中性,在70℃条件下真空干燥脱水24h,得到锰基配位聚合物;

(4)将锰基配位聚合物在氩气气氛中以5℃/min的升温速率加热至600℃,保温2h后冷却,得到MnO/C前驱体;

(5)将MnO/C前驱体在纯度为99.9%(体积分数)的氮气气氛中以5℃/min的升温速率加热至1000℃,保温2h后冷却,得到MnO/N-C材料;

(6)将PP隔膜预先在烘箱中60℃下加热1h,将0.09g MnO/N-C材料与0.01g PVDF粘结剂在室温下研磨,制备均匀的浆料,并将浆料加热至60℃,涂覆在加热后的隔膜一侧,在60℃下烘干12h得到MnO/N-C改性隔膜。

测试结果与图1类似,该实施例制备的MnO/N-C材料的MnO颗粒被均匀的薄碳层覆盖,很好地嵌入到氮掺杂碳微晶片中形成独特的分级结构,该结构是由二维结构锰基配位聚合物热处理后得到的;MnO/N-C材料具有微晶片结构,其厚度为290nm。

组装两个锂硫电池,区别仅在于:一个使用MnO/N-C改性隔膜,一个使用空白隔膜。两个锂硫电池的放电倍率均为0.2C。测试结果与图2类似,使用MnO/N-C改性隔膜的锂硫电池首周放电比容量为1190mAh/g,循环100周后放电比容量为771mAh/g;相比之下,使用空白隔膜的锂硫电池在循环100周后放电比容量仅为650mAh/g,且在整个循环过程中均低于使用MnO/N-C改性隔膜的放电比容量。

实施例3

(1)将1.354g乙酸锰和1.904g苯甲酸作为反应物质溶解于60mL二甲基甲酰胺中,搅拌30h,直到完全溶解,再加入3.885g对苯二甲酸充分搅拌溶解;

(2)在密闭环境,180℃条件下水热反应10h,然后自然冷却至室温,得到反应产物;

(3)将反应产物过滤得到白色固体,用蒸馏水和乙醇清洗至pH为中性,在100℃条件下真空干燥脱水20h,得到锰基配位聚合物;

(4)将锰基配位聚合物在氩气气氛中以5℃/min的升温速率加热至550℃,保温3h后冷却,得到MnO/C前驱体;

(5)将MnO/C前驱体在纯度为99.9%(体积分数)的氮气气氛中以5℃/min的升温速率加热至1100℃,保温2h后冷却,得到MnO/N-C材料;

(6)将PP隔膜预先在烘箱中60℃下加热1h,将0.09g MnO/N-C材料与0.01g PVDF粘结剂在室温下研磨,制备均匀的浆料,并将浆料加热至60℃,涂覆在加热后的隔膜一侧,在60℃下烘干12h得到MnO/N-C改性隔膜。

测试结果与图1类似,该实施例制备的MnO/N-C材料的MnO颗粒被均匀的薄碳层覆盖,很好地嵌入到氮掺杂碳微晶片中形成独特的分级结构,该结构是由二维结构锰基配位聚合物热处理后得到的;MnO/N-C材料具有微晶片结构,其厚度为305nm。

组装两个锂硫电池,区别仅在于:一个使用MnO/N-C改性隔膜,一个使用空白隔膜。两个锂硫电池的放电倍率均为0.2C。测试结果与图2类似,使用MnO/N-C改性隔膜的锂硫电池首周放电比容量为1187mAh/g,循环100周后放电比容量为767mAh/g;相比之下,使用空白隔膜的锂硫电池在循环100周后放电比容量仅为652mAh/g,且在整个循环过程中均低于使用MnO/N-C改性隔膜的放电比容量。

实施例4

(1)将1.354g乙酸锰和1.295g对苯二甲酸溶解于60mL二甲基甲酰胺中,搅拌30h,直到完全溶解,再加入2.59g对苯二甲酸充分搅拌溶解;

(2)在密闭环境,180℃条件下水热反应15h,然后自然冷却至室温,得到反应产物;

(3)将反应产物过滤得到白色固体,用蒸馏水和乙醇清洗至pH为中性,在110℃条件下真空干燥脱水20h,得到锰基配位聚合物;

(4)将锰基配位聚合物在氩气气氛中以5℃/min的升温速率加热至550℃,保温4h后冷却,得到MnO/C前驱体;

(5)将MnO/C前驱体在纯度为99.9%(体积分数)的氮气气氛中以5℃/min的升温速率加热至1100℃,保温3h后冷却,得到MnO/N-C材料;

(6)将PP隔膜预先在烘箱中50℃下加热1h,将0.08g MnO/N-C材料与0.01g PVDF粘结剂在室温下研磨,制备均匀的浆料,并将浆料加热至50℃,涂覆在加热后的隔膜一侧,在60℃下烘干12h得到MnO/N-C改性隔膜。

测试结果与图1类似,该实施例制备的MnO/N-C材料的MnO颗粒被均匀的薄碳层覆盖,很好地嵌入到氮掺杂碳微晶片中形成独特的分级结构,该结构是由二维结构锰基配位聚合物热处理后得到的;MnO/N-C材料具有微晶片结构,其厚度为297nm。

组装两个锂硫电池,区别仅在于:一个使用MnO/N-C改性隔膜,一个使用空白隔膜。两个锂硫电池的放电倍率均为0.2C。测试结果与图2类似,使用MnO/N-C改性隔膜的锂硫电池首周放电比容量为1189mAh/g,循环100周后放电比容量为769mAh/g;相比之下,使用空白隔膜的锂硫电池在循环100周后放电比容量仅为658mAh/g,且在整个循环过程中均低于使用MnO/N-C改性隔膜的放电比容量。

实施例5

(1)将1.354g乙酸锰和3.806g苯甲酸作为反应物质溶解于100mL二甲基甲酰胺中,搅拌40h,直到完全溶解,再加入6.302g均苯三甲酸充分搅拌溶解;

(2)在密闭环境,180℃条件下水热反应12h,然后自然冷却至室温,得到反应产物;

(3)将反应产物过滤得到白色固体,用蒸馏水和乙醇清洗至pH为中性,在120℃条件下真空干燥脱水24h,得到锰基配位聚合物;

(4)将锰基配位聚合物在氩气气氛中以5℃/min的升温速率加热至600℃,保温4h后冷却,得到MnO/C前驱体;

(5)将MnO/C前驱体在纯度为99.9%(体积分数)的氮气气氛中以5℃/min的升温速率加热至1100℃,保温4h后冷却,得到MnO/N-C材料;

(6)将PP隔膜预先在烘箱中50℃下加热1h,将0.07g MnO/N-C材料与0.01g PVDF粘结剂在室温下研磨,制备均匀的浆料,并将浆料加热至50℃,涂覆在加热后的隔膜一侧,在60℃下烘干12h得到MnO/N-C改性隔膜。

测试结果与图1类似,该实施例制备的MnO/N-C材料的MnO颗粒被均匀的薄碳层覆盖,很好地嵌入到氮掺杂碳微晶片中形成独特的分级结构,该结构是由二维结构锰基配位聚合物热处理后得到的;MnO/N-C材料具有微晶片结构,其厚度为293nm。

组装两个锂硫电池,区别仅在于:一个使用MnO/N-C改性隔膜,一个使用空白隔膜。两个锂硫电池的放电倍率均为0.2C。测试结果与图2类似,使用MnO/N-C改性隔膜的锂硫电池首周放电比容量为1181mAh/g,循环100周后放电比容量为762mAh/g;相比之下,使用空白隔膜的锂硫电池在循环100周后放电比容量仅为658mAh/g,且在整个循环过程中均低于使用MnO/N-C改性隔膜的放电比容量。

实施例6

(1)将1.354g乙酸锰和3.806g苯甲酸作为反应物质溶解于75mL二甲基亚砜溶液中,搅拌48h,直到完全溶解,再加入6.302g均苯三甲酸充分搅拌溶解;

(2)在密闭环境,210℃条件下水热反应16h,然后自然冷却至室温,得到反应产物;

(3)将反应产物过滤得到白色固体,用蒸馏水和乙醇清洗至pH为中性,在110℃条件下真空干燥脱水24h,得到锰基配位聚合物;

(4)将锰基配位聚合物在氩气气氛中以5℃/min的升温速率加热至600℃,保温3h后冷却,得到MnO/C前驱体;

(5)将MnO/C前驱体在纯度为99.9%(体积分数)的氮气气氛中以3℃/min的升温速率加热至1200℃,保温4h后冷却,得到MnO/N-C材料;

(6)将PP隔膜预先在烘箱中50℃下加热1h,将0.09g MnO/N-C材料与0.01g PVDF粘结剂在室温下研磨,制备均匀的浆料,并将浆料加热至50℃,涂覆在加热后的隔膜一侧,在60℃下烘干12h得到MnO/N-C改性隔膜。

测试结果与图1类似,该实施例制备的MnO/N-C材料的MnO颗粒被均匀的薄碳层覆盖,很好地嵌入到氮掺杂碳微晶片中形成独特的分级结构,该结构是由二维结构锰基配位聚合物热处理后得到的;MnO/N-C材料具有微晶片结构,其厚度为310nm。

组装两个锂硫电池,区别仅在于:一个使用MnO/N-C改性隔膜,一个使用空白隔膜。两个锂硫电池的放电倍率均为0.2C。测试结果与图2类似,使用MnO/N-C改性隔膜的锂硫电池首周放电比容量为1175mAh/g,循环100周后放电比容量为760mAh/g;相比之下,使用空白隔膜的锂硫电池在循环100周后放电比容量仅为654mAh/g,且在整个循环过程中均低于使用MnO/N-C改性隔膜的放电比容量。

- 一种锂硫电池用分级结构涂层隔膜及其制备方法

- 一种锂硫电池用涂层隔膜、制备方法及锂硫电池