一种管道井后浇板施工的模板体系

文献发布时间:2023-06-19 09:36:59

技术领域

本发明属于建筑工具技术领域,更具体地,涉及一种管道井后浇板施工的模板体系。

背景技术

由于目前较大一部分住宅类建筑图纸设计中管道井楼板为甩筋后浇形式,目前施工现场的做法是吊模施工和立杆支模两种方法,但由于施工部位空间较小往往施工质量无法保证,且立杆支模需待本层后浇板达到一定强度后方可作为着力点进行下层模板支设,施工周期较长。

有鉴于此,特提出本发明。

发明内容

针对现有技术中存在的问题,本发明的目的是提供一种管道井后浇板施工的模板体系,来解决现有技术中吊模施工和立杆支模两种方法的施工部位空间较小往往施工质量无法保证,且立杆支模需待本层后浇板达到一定强度后方可作为着力点进行下层模板支设,施工周期较长的技术问题。

为了实现上述目的,一种管道井后浇板施工的模板体系,包括依次从上到下设置的模板面板、支撑骨架和对顶支撑系统,所述模板面板用来承载混凝土,所述支撑骨架用于给模板面板提供支撑,所述对顶支撑系统抵在管道井用来给模板面板和支撑骨架提供支撑。

进一步的,所述支撑骨架包括通过焊接固定的外框和井字梁。

进一步的,所述对顶支撑系统至少包括两个对顶撑杆,所述对顶撑杆包括两个钢垫板、两个支撑管和一个调节螺杆,所述调节螺杆为双向螺杆,所述双向螺杆的中间是旋拧部,旋拧部的两侧是反向螺纹杆,所述支撑管内部设置内螺纹,并分别设置在双向螺杆的两侧,并与之螺纹连接;两个钢垫板分别与支撑管的一端固定连接。

进一步的,所述对顶撑杆还包括橡胶垫片,所述橡胶垫片设置在钢垫板的外侧。

进一步的,所述对顶支撑系统还包括承重座,所述承重座设置在钢垫板上,并分别在支撑管的两侧。

本发明提供的管道井后浇板施工的模板体系,具有如下有益效果:

(1)结构可靠:本发明的主要受力构件均采用金属型材制作,结构整体刚度大,不易损坏,施工质量好,可多次周转使用。

(2)施工方便:现场施工只需将模板面板固定在支撑骨架上即可,无需进行其他拼装作业,加固施工时仅需使用力矩扳手拧紧双向螺杆即可。

(3)适应现场、使用灵活,本发明专为施工现场管道井后浇板模板支撑问题量身定制,不受其他工序制约,尤其适用于工期紧,任务重,质量要求高的项目,该体系对施工操作人员无特殊要求,无需施工现场额外提供施工条件,对顶撑杆长度具有较大调节范围,适用于多种尺寸洞口。

附图说明

图1为本发明的模板面板的立体结构示意图;

图2为本发明的支撑骨架的立体结构示意图;

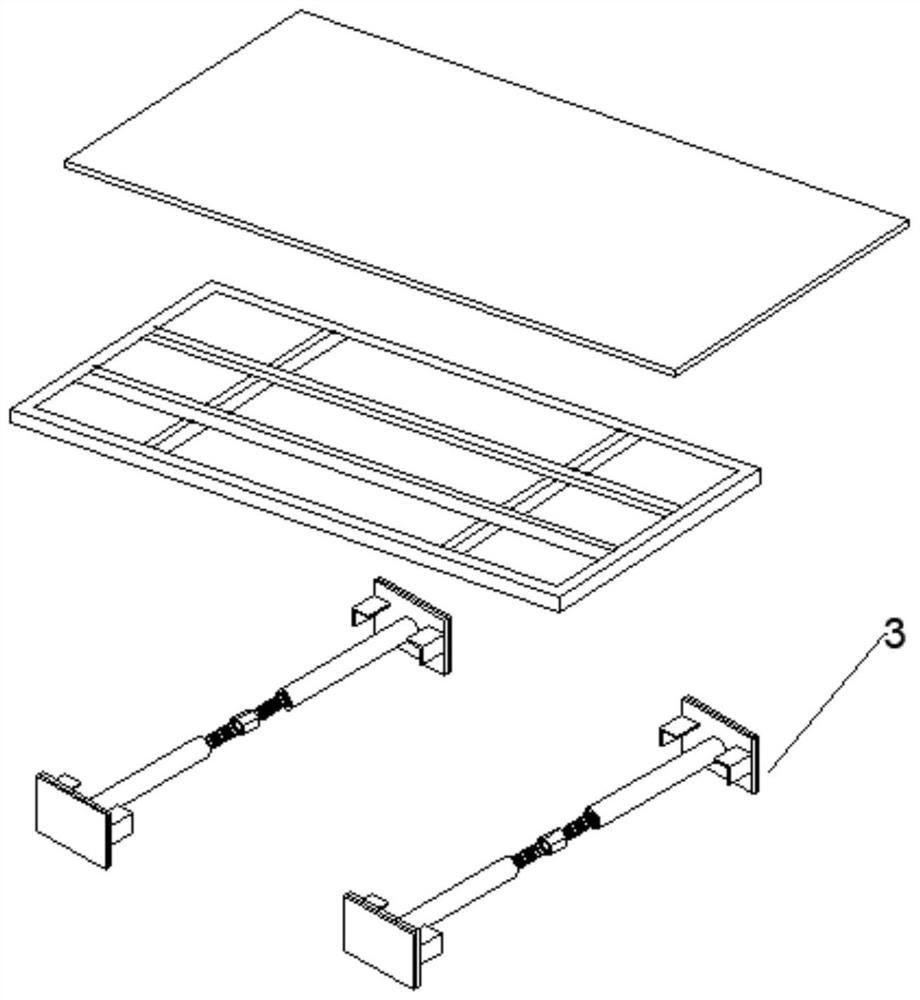

图3为本发明的对顶撑杆的立体结构示意图;

图4为本发明的对顶撑杆的俯视图;

图5为本发明的管道井后浇板模板体系的装配结构示意图;

图6为本发明的组装透视图;

图7为本发明在使用时的一个角度的结构示意图;

图8为本发明在使用时的另一个角度的结构示意图。

图中:1-模板面板;2-支撑骨架;3-对顶撑杆;31-调节螺杆;32-旋拧部;33-支撑管;34-钢垫板;35-橡胶垫片;36-承重座。

具体实施方式

下面结合具体实施例和附图对本发明做进一步说明,以助于理解本发明的内容。

一种管道井后浇板施工的模板体系,包括依次从上到下设置的如图1所示的模板面板1、如图2所示的支撑骨架2和如图3所示的对顶支撑系统。

所述模板面板1用来承载混凝土,材料可选用木模板、塑料模板等模板材料。尺寸根据洞口大小现场下料制作。模板面板1通过螺钉或拉铆钉与支撑骨架2固定。

所述支撑骨架2用于给模板面板1提供支撑,所述支撑骨架2由外框和井字梁焊接成一个整体。外框由50×50×5铝合金“L”型材焊接制作,其长、短边尺寸根据洞口尺寸分别减去200mm。井字梁由四根铝合金“L”型材焊接制作,其中沿长方向布置的两根梁(后简称长梁)使用50×30×5铝合金“L”型材,长度比外框长度略小以便装配,间距根据外框短边长度均分;沿短方向布置的两根梁(后简称短梁)使用50×30×4铝合金“L”型材,间距根据外框长边长度按1:2:1布置。以洞口尺寸2000mm×1000mm为例,外框尺寸为1800mm×800mm,长梁间距为267mm,短梁间距为450mm、900mm和450mm。如材料不便取得或不具备铝合金焊接条件,支撑骨架2所涉及材料也可改为角钢。

所述对顶支撑系统抵在管道井用来给模板面板1和支撑骨架2提供支撑。所述对顶支撑系统至少包括两个对顶撑杆3,如图3和4所示,所述对顶撑杆3包括两个钢垫板34、两个支撑管33、一个调节螺杆31、两个橡胶垫片35和四个承重座36,所述调节螺杆31为双向螺杆,所述双向螺杆的中间是旋拧部32,旋拧部32的两侧是反向螺纹杆,所述支撑管33内部设置内螺纹,并分别设置在双向螺杆的两侧,并与之螺纹连接;两个钢垫板34分别与支撑管33的一端固定连接。所述橡胶垫片35设置在钢垫板34的外侧。所述承重座36设置在钢垫板34上,并分别在支撑管33的两侧。

橡胶垫板为一块220mm×150mm×10mm的橡胶板,通过万能胶粘在钢垫板34外侧,起到增加摩擦力,防止损坏混凝土构件作用,也可使用废旧轮胎(有胎纹)制作。钢垫板34为一块220mm×150mm×10mm的钢板,一面粘接橡胶垫板,另一面与支撑管33焊接牢固,将支撑管33的轴力转换为面荷载传递到结构面,起到增大受力面积的作用。支撑管33由一根外径45mm壁厚5mm的400mm长钢管制作,钢管一端垂直焊接于钢垫板34中心位置,另一端加工内螺纹与调节螺杆31的螺纹相匹配。调节螺杆31为一根长800mm的双向螺杆,旋拧部32长度为100mm,并为正六边形(对边距离30mm)截面设计,以便使用扳手拧紧;调节螺杆31两端为分别为反向螺纹,螺纹外径33mm、内径30mm和螺距6mm,牙型为矩形牙或梯形牙。起到调节对顶支撑系统长度和支顶力的作用。承重座36为两根100mm长40mm×40mm×5mm的角钢,垂直于钢垫板34内侧板面焊接,角钢一边与钢垫板34短边对齐,另一边距离长边50mm,起到为支撑骨架2提供支撑点作用。

所述支撑骨架2和对顶支撑系统为工厂加工生产,加工精度高,模板面板1为施工现场“就地取材”,灵活性好。

本申请提供的管道井后浇板模板体系的施工步骤如下,并参见图5-8:

步骤一:模板面板1按洞口尺寸加工成型,并用自攻螺丝或拉铆钉固定在支撑骨架2上。

步骤二:用粗绳将固定好的模板面板1及支撑骨架2拉至安装位置,并临时固定。

步骤三:旋转调节螺杆31至对顶撑杆3长度略小于洞口短方向长度,分别将两根对顶撑杆3按照骨架短梁位置安装到位,先不要拧紧调节螺杆31,调节对顶杆位置至模板面板1到达板底标高,拧紧调节螺杆31,拆除临时固定粗绳。

步骤四:混凝土达到拆模条件后,用木方抵住支撑骨架2,松开调节螺杆31,取下对顶支撑杆,由两名工人取下模板及骨架。

本发明提供的管道井后浇板施工的模板体系,结构可靠:本发明的主要受力构件均采用金属型材制作,结构整体刚度大,不易损坏,施工质量好,可多次周转使用。施工方便:现场施工只需将模板面板1固定在支撑骨架2上即可,无需进行其他拼装作业,加固施工时仅需使用力矩扳手拧紧双向螺杆即可。适应现场、使用灵活,本发明专为施工现场管道井后浇板模板支撑问题量身定制,不受其他工序制约,尤其适用于工期紧,任务重,质量要求高的项目,该体系对施工操作人员无特殊要求,无需施工现场额外提供施工条件,对顶撑杆3长度具有较大调节范围,适用于多种尺寸洞口。

本文中应用了具体个例对发明构思进行了详细阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离该发明构思的前提下,所做的任何显而易见的修改、等同替换或其他改进,均应包含在本发明的保护范围之内。

- 一种管道井后浇板施工的模板体系

- 一种适用于前支点挂篮施工主梁时后浇翼缘板的反吊系统