一种腔内晶圆寻心系统及其工作方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及半导体制造领域,尤其涉及一种腔内晶圆寻心系统及其工作方法。

背景技术

在半导体制造中,涉及多道工序,每道工序都是由一定的设备和工艺来完成的。其中,刻蚀工艺是半导体制造中一种重要的工艺,如等离子体刻蚀工艺。等离子体刻蚀工艺是利用反应气体在获得能量后产生等离子体,包含离子、电子等带电粒子以及具有高度化学活性的中性原子、分子及自由基,通过物理和化学的反应对刻蚀对象进行刻蚀。

然而,在等离子体刻蚀过程中,晶圆边缘的刻蚀条件和晶圆中心的刻蚀条件差别较大,所述刻蚀条件包括:等离子体密度分布、射频电场、温度分布等,因此导致在对晶圆中心区域进行刻蚀的过程中,会在晶圆的边缘上下表面和侧壁沉积副产聚合物。副产聚合物的沉积会随着刻蚀工艺的进行出现累积效应,当副产聚合物的厚度达到一定程度时,副产聚合物与晶圆之间的粘合力就会变差而导致副产聚合物脱落,进而导致晶圆的图形稳定性受到影响以及刻蚀腔室受到污染等一系列的问题。

鉴于此,业内引入了边缘刻蚀工艺,具体的,将晶圆放置于边缘刻蚀装置中,产生的等离子体对晶圆边缘进行刻蚀,同时对晶圆中心的刻蚀尽量避免。

然而,现有利用边缘刻蚀装置进行的边缘刻蚀工艺的过程中,对晶圆边缘区域刻蚀重复性较差。

发明内容

本发明解决的问题是提供一种腔内晶圆寻心系统及其工作方法,能够精确定位晶圆在主体腔中的位置,提高工艺重复性。

为了解决上述技术问题,本发明提供一种腔内晶圆寻心系统,包括:主体腔;位于所述主体腔内的晶圆支撑平台;位于所述晶圆支撑平台侧部且贯穿所述主体腔的底壁的若干位移孔;分别位于所述位移孔中的顶针,所述顶针包括顶针本体和限位部;位于所述主体腔的底部的顶针位置调节件,所述顶针位置调节件适于控制顶针至所述晶圆支撑平台的中心轴之间的距离,所述顶针位置调节件还适于控制所述顶针在所述位移孔中沿纵向往复移动。

可选的,所述顶针位置调节件为多爪卡盘。

可选的,还包括:位于所述主体腔内且位于所述晶圆支撑平台侧部的射频隔离环;所述位移孔还延伸至所述射频隔离环中。

可选的,所述限位部位于顶针本体的部分顶端表面;或者,所述所述限位部与所述顶针本体的侧壁接触,且限位部的顶端高于所述顶针本体的顶面。

可选的,所述限位部朝向晶圆支撑平台的中心轴的侧壁与所述顶针本体的顶面垂直。

可选的,所述限位部朝向晶圆支撑平台的中心轴的侧壁为斜面,所述斜面与所述顶针本体的顶面之间的夹角为钝角。

可选的,所述顶针还包括:保护层,所述保护层位于所述顶针本体被所述限位部暴露的顶面,所述保护层的表面粗糙度小于或等于0.2。

可选的,所述限位部位于顶针本体的顶端表面;所述限位部包括第一限位部和第二限位部,第一限位部与第二限位部垂直使得所述限位部呈“L”形,所述第一限位部朝向所述晶圆支撑平台的中心轴的侧壁适于与晶圆的侧壁接触,所述第二限位部的顶面适于与晶圆的边缘底面接触,所述第二限位部的顶面的表面粗糙度小于或等于0.2。

可选的,一个腔内晶圆寻心系统中,所述位移孔的数量至少为三个,所述顶针的数量至少为三个;所述顶针适于围绕晶圆支撑平台的中心轴分布。

可选的,所述腔内晶圆寻心系统为边缘刻蚀反应装置;所述腔内晶圆寻心系统还包括:位于所述主体腔内的可移动上电极,所述可移动上电极和所述晶圆支撑平台相对设置;位于所述主体腔内的等离子体约束环,所述等离子体约束环位于所述可移动上电极的边缘区域的底部,所述等离子体约束环与所述射频隔离环之间具有间隙;所述可移动上电极朝向所述晶圆支撑平台的一侧具有贯穿可移动上电极部分厚度的凹槽;位于所述凹槽内的晶圆保护盘;第一进气通道,所述第一进气通道通过所述可移动上电极,且第一进气通道的出口位于所述晶圆保护盘侧部的可移动上电极的底面,所述第一进气通道用于通入刻蚀气体;贯穿所述可移动上电极和所述晶圆保护盘的第二进气通道,所述第二进气通道用于通入缓冲气体。

本发明还提供一种腔内晶圆寻心系统的工作方法,包括:第一步骤;校准所述顶针位置调节件,获取晶圆的定标位置;第二步骤:所述顶针位置调节件控制顶针的水平位置,使限位部适于与晶圆接触的侧壁至晶圆支撑平台的中心轴之间的距离大于晶圆的半径,且使顶针本体朝向晶圆支撑平台的中心轴的侧壁至晶圆支撑平台的中心轴之间的距离小于晶圆的半径;第三步骤:所述顶针在所述位移孔中移动,使所述顶针本体的顶端高于所述晶圆支撑平台的上表面;第四步骤:将晶圆放置在所述顶针本体上;第五步骤:所述顶针位置调节件控制顶针本体至所述晶圆支撑平台的中心轴之间的距离减小,直至限位部与晶圆的侧壁接触,晶圆处于定标位置;第六步骤:顶针向下移动使得晶圆落在所述晶圆支撑平台的上表面。

可选的,所述顶针位置调节件为多爪卡盘;第二步骤为:调节所述多爪卡盘处于松动状态;第五步骤为:调节所述多爪卡盘处于收紧状态。

可选的,校准所述顶针位置调节件,获取晶圆的定标位置的方法包括:提供校准晶圆;采用所述顶针和顶针位置调节件将校准晶圆放置在所述晶圆支撑平台的表面;将校准晶圆放置在所述晶圆支撑平台的表面之后,对校准晶圆进行流片试验,直至校准晶圆的中心至所述晶圆支撑平台的中心轴的距离满足第一阈值。

与现有技术相比,本发明的技术方案具有以下有益效果:

本发明技术方案提供的腔内晶圆寻心系统,晶圆支撑平台侧部具有贯穿所述主体腔的底壁的若干位移孔,所述位移孔中具有顶针,所述顶针包括顶针本体和限位部,所述限位部适于与晶圆的侧壁接触,所述主体腔的底部具有顶针位置调节件。所述顶针位置调节件适于控制顶针至所述晶圆支撑平台的中心轴之间的距离,能够使得若干限位部夹紧晶圆。所述顶针位置调节件还适于控制所述顶针在所述位移孔中沿纵向往复移动,这样顶针能够将晶圆顶离晶圆支撑平台或者将晶圆落在晶圆支撑平台的表面。在对多个晶圆先后进行工艺实施的过程中,多个晶圆在主体腔中的位置保持基本一致,所述腔内晶圆寻心系统能够精确定位和修正晶圆在主体腔内的位置,极大的提高了工艺的重复性。

进一步,所述腔内晶圆寻心系统为边缘刻蚀反应装置,所述等离子体约束环位于所述可移动上电极的边缘区域的底部,所述等离子体约束环与所述射频隔离环之间具有间隙,所述等离子体约束环用于限制等离子体的分布。射频从晶圆支撑平台馈入从而使晶圆带电。所述晶圆支撑平台和所述等离子体约束环之间的区域等离子体放电,对晶圆的边缘进行刻蚀。刻蚀气体通过可移动上电极的边缘吹向晶圆边缘附近,然后被射频电离产生等离子体,实现对晶圆边缘沉积物的刻蚀。新型的边缘刻蚀反应装置可以保证等离子体在上电极边缘导电电极-晶圆-静电卡盘三者之间均匀稳定分布,能够且仅能够对晶圆边缘区域特定尺寸范围内进行刻蚀反应,晶圆中心区域不受影响。综上,提高了对晶圆边缘区域的刻蚀精度。其次,也提高了对晶圆边缘区域的刻蚀效率。再次,通过顶针和顶针位置调节件将晶圆放置在晶圆支撑平台上,使得在对多个晶圆先后进行刻蚀的过程中,多个晶圆在主体腔中的位置保持基本一致,所述腔内晶圆寻心系统能够精确定位和修正晶圆在主体腔内的位置,极大的提高了晶圆边缘刻蚀效果的重复性。

进一步,所述顶针还包括:保护层,所述保护层位于所述顶针本体被所述限位部暴露的顶面,所述保护层的表面粗糙度小于或等于0.2,这样使得晶圆边缘底面与保护层接触的摩擦力较小,对晶圆的损伤较小。

进一步,所述限位部包括第一限位部和第二限位部,第一限位部与第二限位部垂直使得所述限位部呈“L”形,所述第一限位部朝向所述晶圆支撑平台的中心轴的侧壁适于与晶圆的侧壁接触,所述第二限位部的顶面适于与晶圆的边缘底面接触。所述第二限位部的顶面的表面粗糙度小于或等于0.2。这样使得晶圆边缘底面与第二限位部的顶面接触的摩擦力较小,对晶圆的损伤较小。

本发明技术方案提供的腔内晶圆寻心系统的工作方法中,校准所述顶针位置调节件之后,所述顶针位置调节件控制顶针的水平位置,使限位部适于与晶圆接触的侧壁至晶圆支撑平台的中心轴之间的距离大于晶圆的半径,且使顶针本体朝向晶圆支撑平台的中心轴的侧壁至晶圆支撑平台的中心轴之间的距离小于晶圆的半径,之后,所述顶针在所述位移孔中移动,使所述顶针本体的顶端高于所述晶圆支撑平台的上表面,之后,将晶圆放置在所述顶针本体上,之后,所述顶针位置调节件控制顶针本体至所述晶圆支撑平台的中心轴之间的距离减小,直至限位部与晶圆的侧壁接触,晶圆处于定标位置。顶针向下移动使得晶圆落在所述晶圆支撑平台的上表面。通过顶针和顶针位置调节件将晶圆放置在晶圆支撑平台上,使得在对多个晶圆先后进行工艺实施的过程中,多个晶圆在主体腔中的位置保持基本一致,所述腔内晶圆寻心系统能够精确定位晶圆在主体腔内的位置,极大的提高了工艺的重复性。

附图说明

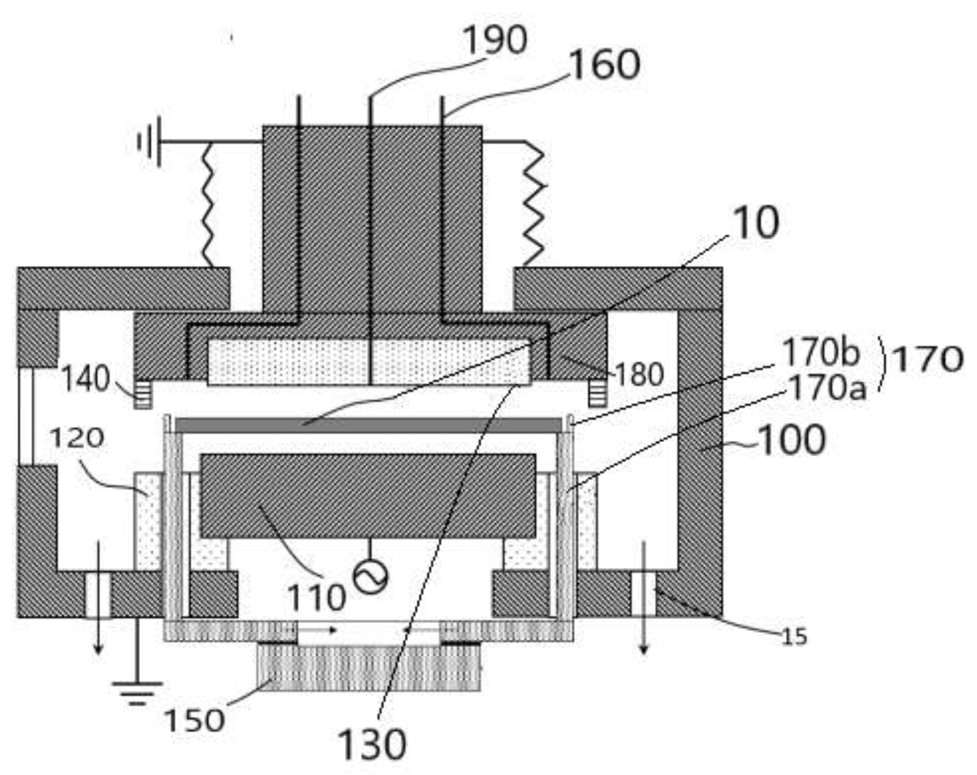

图1是本发明一实施例中腔内晶圆寻心系统的剖面结构示意图;

图2是本发明另一实施例中顶针的一种结构示意图;

图3是本发明又一实施例中顶针的一种结构示意图;

图4是本发明又一实施例中腔内晶圆寻心系统的工作的流程图。

具体实施方式

本发明一实施例提供一种腔内晶圆寻心系统,请参考图1,包括:

主体腔100;

位于所述主体腔100内的晶圆支撑平台110,所述晶圆支撑平台110的表面适于放置晶圆10;

位于所述晶圆支撑平台110侧部且贯穿所述主体腔100的底壁的若干位移孔;

分别位于所述位移孔中的顶针170,所述顶针170包括顶针本体170a和限位部170b;

位于所述主体腔100的底部的顶针位置调节件150,所述顶针位置调节件150适于控制顶针170至所述晶圆支撑平台110的中心轴之间的距离,所述顶针位置调节件150还适于控制所述顶针170在所述位移孔中沿纵向往复移动。

本实施例中,腔内晶圆寻心系统为边缘刻蚀反应装置。在其他实施例中,腔内晶圆寻心系统还可以为其他沉积装置或者刻蚀装置。

所述顶针170适于在所述位移孔中往复移动,使所述顶针本体170a的顶面在高于所述晶圆支撑平台110的上表面的位置至低于所述晶圆支撑平台110的上表面的位置之间变化。

所述限位部170b适于与晶圆10的侧壁接触。

本实施例中,限位部170b位于顶针本体170a的部分顶端表面。或者,在其他实施例中,所述所述限位部与所述顶针本体的侧壁接触,且限位部的顶端高于所述顶针本体的顶面。

本实施例中,所述顶针位置调节件150为多爪卡盘。

在一个具体的实施例中,所述顶针位置调节件150与所述顶针本体170a的底端连接。

所述多爪卡盘包括:卡盘体、活动卡爪和卡爪驱动机构。利用均布在卡盘体上的活动卡爪的径向移动,把晶圆夹紧。

所述多爪卡盘根据活动卡爪的数量可以选择为三抓卡盘、四爪卡盘、六爪卡盘卡盘和特殊卡盘。

对于三爪卡盘,三个活动卡爪运动距离相等,有自动定心的作用。三爪卡盘包括:卡盘体、三个卡爪、一个大锥齿轮和三个小锥齿轮。三个小锥齿轮和大锥齿轮啮合,大锥齿轮的背面有平面螺纹结构,三个卡爪等分安装在平面螺纹上。当用扳手扳动小锥齿轮时,大锥齿轮便转动,它背面的平面螺纹就使三个卡爪同时向中心靠近或退出。

本实施例中,所述腔内晶圆寻心系统还包括:位于所述主体腔100内且位于所述晶圆支撑平台110侧部的射频隔离环120,所述位移孔还延伸至所述射频隔离环120中。

在一个实施例中,一个腔内晶圆寻心系统中,所述位移孔的数量至少为三个,所述顶针170的数量至少为三个。所述顶针170的数量等于位移孔的数量,一个位移孔中放置一个顶针170。需要说明的是,在其他实施例中,还可以设置一个腔内晶圆寻心系统中顶针170的数量为一个、两个、或者大于3个。当一个腔内晶圆寻心系统中位移孔的数量至少为三个时,晶圆10在顶针170上的位置稳定性较好。

所述顶针170适于围绕晶圆支撑平台110的中心轴分布。在一个具体的实施例中,所述顶针170适于围绕晶圆支撑平台的中心轴均匀分布。

所述顶针本体170a的高度大于晶圆支撑平台110的厚度,所述顶针本体170a的高度值的是顶针本体170a的顶面至顶针本体170a的底面之间的距离。

本实施例中,所述限位部170b位于所述顶针本体170a的部分顶面。所述限位部170b朝向晶圆支撑平台110的中心轴的侧壁与所述顶针本体170a的顶面垂直。

所述顶针170的材料包括不锈钢、铝合金、陶瓷或石英。

所述顶针170还包括:保护层(未图示),所述保护层位于所述顶针本体被所述限位部暴露的顶面,所述保护层的表面粗糙度小于或等于0.2,这样使得晶圆边缘底面与保护层接触的摩擦力较小,对晶圆的损伤较小。

在其他实施例中,不包括保护层。

本实施例中,腔内晶圆寻心系统为边缘刻蚀反应装置,相应的,所述腔内晶圆寻心系统还包括:位于所述主体腔内的可移动上电极180,所述可移动上电极180和所述晶圆支撑平台110相对设置;位于所述主体腔100内的等离子体约束环140,所述等离子体约束环140位于所述可移动上电极180的边缘区域的底部,所述等离子体约束环140与所述射频隔离环120之间具有间隙。

所述可移动上电极180朝向所述晶圆支撑平台110的一侧具有贯穿可移动上电极180部分厚度的凹槽。所述腔内晶圆寻心系统还包括:位于所述凹槽内的晶圆保护盘130。

本实施例中,所述等离子体约束环140位于所述可移动上电极180的边缘区域和所述射频隔离环120之间。在其他实施例中,所述等离子体约束环位于所述可移动上电极180的边缘区域的底部,且所述等离子体约束环中的底部区域位于所述射频隔离环120的外侧。需要说明的是,所述射频隔离环还可以延伸至晶圆支撑平台的底部。

本实施例中,所述等离子体约束环140与所述可移动上电极140的边缘底部接触,具体的,所述等离子体约束环140与所述可移动上电极140的边缘底部有效电连接或者电绝缘连接。所述等离子体约束环140与所述可移动上电极140的边缘底部有效电连接时,所述等离子体约束环140不仅可以起到在物理空间上约束等离子体的作用,还能起到电约束等离子体的作用。当所述等离子体约束环140与所述可移动上电极140的边缘底部有效电连接时,所述等离子体约束环140为铝合金环状金属件、硅环状件或碳化硅环状件,所述等离子体约束环140和所述可移动上电极140的电位一致。当所述等离子体约束环140与所述可移动上电极140的边缘底部电绝缘连接时,所述等离子体约束环140为陶瓷环状件或者石英环状件。在一个实施例中,等离子体约束环与可移动上电极的边缘底部非接触,相应的,所述等离子体约束环为铝合金环状金属件、硅环状件或碳化硅环状件、陶瓷环状件或者石英环状件。进一步,当所述等离子体约束环为铝合金环状金属件时,所述等离子体约束环的内表面具有保护层,所述保护层的材料为氧化铝或者Y

所述等离子体约束环140中具有抽气通道;所述晶圆保护盘130侧部的可移动上电极180、射频隔离环120、等离子体约束环140围成的区域为等离子体区域;所述抽气通道的尺寸被设计成等离子体区域的带电粒子在离开所述抽气通道时移动的最小距离大于所述带电粒子的平均自由程。

在其他实施例中,所述等离子体约束环为实体结构,刻蚀反应副产物从等离子体约束环与所述射频隔离环之间具有间隙抽出。

本实施例中,所述等离子体约束环环绕所述晶圆支撑平台,在对晶圆进行刻蚀时,所述等离子体约束环环绕晶圆。

本实施例中,腔内晶圆寻心系统还包括:第一进气通道160,所述第一进气通道160通过所述可移动上电极180,且第一进气通道160的出口位于所述晶圆保护盘130侧部的可移动上电极180的底面,所述第一进气通道160用于通入刻蚀气体;贯穿所述可移动上电极180和所述晶圆保护盘130的第二进气通道190,所述第二进气通道190用于通入缓冲气体。

所述刻蚀气体包括含氧气体和相关含氟气体中的任意一种或多种的组合。所述含氟气体包括碳氟基气体,所述碳氟基气体例如为CF

相应的,本实施例还提供一种腔内晶圆寻心系统(参考图1)的工作方法,包括以下步骤:

S01:第一步骤;校准所述顶针位置调节件150,获取晶圆10的定标位置;

S02:第二步骤:所述顶针位置调节件150控制顶针170的水平位置,使限位部170b适于与晶圆10接触的侧壁至晶圆支撑平台110的中心轴之间的距离大于晶圆10的半径,且使顶针本体170a朝向晶圆支撑平台110的中心轴的侧壁至晶圆支撑平台110的中心轴之间的距离小于晶圆10的半径;

S03:第三步骤:所述顶针170在所述位移孔中移动,使所述顶针本体170a的顶端高于所述晶圆支撑平台110的上表面;

S04:第四步骤:将晶圆10放置在所述顶针本体170a上;

S05:第五步骤:所述顶针位置调节件150控制顶针本体170a至所述晶圆支撑平台110的中心轴之间的距离减小,直至限位部170b与晶圆10的侧壁接触,晶圆10处于定标位置;

S06:第六步骤:顶针170向下移动使得晶圆10落在所述晶圆支撑平台110的上表面。

校准所述顶针位置调节件,获取晶圆的定标位置的方法包括:提供校准晶圆;采用所述顶针170和顶针位置调节件150将校准晶圆放置在所述晶圆支撑平台110的表面;将校准晶圆放置在所述晶圆支撑平台110的表面之后,对校准晶圆进行流片试验,直至校准晶圆的中心至所述晶圆支撑平台110的中心轴的距离满足第一阈值,优选的,直至校准晶圆的中心与所述晶圆支撑平台110的中心轴重合。

具体的,采用所述顶针170和顶针位置调节件150将校准晶圆放置在所述晶圆支撑平台110的表面的过程包括:所述顶针位置调节件150控制顶针本体170a的水平位置,使限位部170b适于与校准晶圆接触的侧壁至晶圆支撑平台110的中心轴之间的距离大于校准晶圆的半径,且使顶针本体170a朝向晶圆支撑平台110的中心轴的侧壁至晶圆支撑平台110的中心轴之间的距离小于校准晶圆的半径;之后,所述顶针170在所述位移孔中移动,使所述顶针本体170a的顶端高于所述晶圆支撑平台110的上表面;之后,将校准晶圆放置在所述顶针本体170a上;所述顶针位置调节件150控制顶针本体170a至所述晶圆支撑平台110的中心轴之间的距离减小,直至限位部170b与校准晶圆的侧壁接触。此时,将校准晶圆的中心作为晶圆10的定标位置。

在一个实施例中,对校准晶圆进行流片试验,具体的,将校准晶圆放置在所述晶圆支撑平台110的表面之后,在所述校准晶圆的边缘区域沉积聚合物;测试聚合物在校准晶圆的边缘区域的横向尺寸;根据聚合物在校准晶圆的边缘区域的横向尺寸差异,调整校准晶圆放置在所述晶圆支撑平台110的表面的位置,直至聚合物在校准晶圆的边缘区域的横向尺寸差异满足阈值范围,当聚合物在校准晶圆的边缘区域的横向尺寸差异满足阈值范围时,也就代表校准晶圆的中心至所述晶圆支撑平台110的中心轴的距离满足第一阈值。需要说明的是,在所述校准晶圆的边缘区域沉积聚合物的过程中,可移动上电极180至校准晶圆的距离保持在一个较小的距离,使得聚合物不会沉积在校准晶圆的中心区域,聚合物仅沉积在校准晶圆的边缘区域。

在另一个实施例中,将校准晶圆放置在所述晶圆支撑平台110的表面之前,所述校准晶圆正面具有一层待刻蚀层;将校准晶圆放置在所述晶圆支撑平台110的表面之后,对校准晶圆进行边缘刻蚀工艺,在待刻蚀层的边缘区域形成刻蚀槽;测试刻蚀槽的横向尺寸;根据各处的刻蚀槽的横向尺寸的差异,调整校准晶圆放置在所述晶圆支撑平台110的表面的位置,直至各处的刻蚀槽的横向尺寸的差异满足阈值范围,当各处的刻蚀槽的横向尺寸的差异满足阈值范围时,也就代表校准晶圆的中心至所述晶圆支撑平台110的中心轴的距离满足第一阈值。需要说明的是,对校准晶圆进行边缘刻蚀工艺的过程中,可移动上电极180至校准晶圆的距离保持在一个较小的距离,仅对校准晶圆的边缘区域进行刻蚀,而不会对校准晶圆的中心区域进行刻蚀。

本实施例中,所述顶针位置调节件150为多爪卡盘,具体的,第二步骤为:调节所述多爪卡盘处于松动状态,第五步骤为:调节所述多爪卡盘处于收紧状态。

顶针170向下移动使得晶圆10落在所述晶圆支撑平台110的上表面,之后,调节所述可移动上电极180和晶圆支撑平台110之间的距离至阈值范围内,例如,使得晶圆与晶圆保护盘120之间的间距为小于1mm,如0.5mm。调节所述可移动上电极180和晶圆支撑平台110之间的距离后,通过所述第一进气通道160通入刻蚀气体,通过所述第二进气通道190通入缓冲气体,加载射频功率点燃等离子体,对晶圆边缘开始刻蚀。

在刻蚀过程中,通过所述第一进气通道160通入刻蚀气体,通过所述第二进气通道190通入缓冲气体。这样的好处是:第一进气通道160通入刻蚀气体对晶圆的边缘区域进行刻蚀,而第二进气通道190通入的惰性气体一部分进入等离子体产生区,进入等离子体产生区的惰性气体和刻蚀气体混合,有助于等离子体放电的过程,其次,部分惰性气体沿着晶圆的径向方向进入主体腔,这样可以阻挡等离子体向外运动。

相应的,本发明另一实施例还提供一种腔内晶圆寻心系统,本实施例与前一实施例的区别在于:本实施例的顶针的结构不同,具体的,所述顶针270包括顶针本体270a和位于顶针本体270a的部分顶端表面的限位部270b,所述限位部270b适于朝向晶圆支撑平台的中心轴的侧壁为斜面,所述斜面与所述顶针本体270a的顶面之间的夹角为钝角。

在一个具体的实施例中,所述钝角为100度~130度。这样设置的好处在于:使得限位部与晶圆的侧壁接触的面积较小,对晶圆的侧壁的损伤减小。同时,还能使得限位部对晶圆起到较好的限位作用,避免限位部在夹紧晶圆的过程中晶圆从限位部的上方滑脱。

所述顶针还包括:保护层,所述保护层位于所述顶针本体270a被所述限位部270b暴露的顶面,所述保护层的表面粗糙度小于或等于0.2。

关于本实施例的腔内晶圆寻心系统与前一实施例相同的内容,不再详述。

需要说明的是,在其他实施例中,所述所述限位部与所述顶针本体的侧壁接触,且限位部的顶端高于所述顶针本体的顶面,所述限位部朝向晶圆支撑平台的中心轴的侧壁为斜面,具体的,高出所述顶针本体的限位部朝向晶圆支撑平台的中心轴的侧壁为斜面,所述斜面与所述顶针本体的顶面之间的夹角为钝角。

本实施例中的腔内晶圆寻心系统的工作方法参照前述实施例的腔内晶圆寻心系统的工作方法,不再详述。

相应的,本发明另一实施例还提供一种腔内晶圆寻心系统,本实施例与前一实施例的区别在于:本实施例的顶针的结构不同,具体的,所述顶针370包括顶针本体370a和位于顶针本体370a的顶端表面的限位部370b,所述限位部370b包括第一限位部3701和第二限位部3702,第一限位部3701与第二限位部3702垂直使得所述限位部370b呈“L”形,所述第一限位部3701朝向所述晶圆支撑平台的中心轴的侧壁适于与晶圆的侧壁接触,所述第二限位部3702的顶面适于与晶圆的边缘底面接触。

所述第二限位部3702的顶面的表面粗糙度小于或等于0.2。这样使得晶圆边缘底面与第二限位部3702的顶面接触的摩擦力较小,对晶圆的损伤较小。

关于本实施例的腔内晶圆寻心系统与前一实施例相同的内容,不再详述。

本实施例中的腔内晶圆寻心系统的工作方法参照前述实施例的腔内晶圆寻心系统的工作方法,不再详述。需要说明的是,第四步骤中:将晶圆放置在所述顶针本体上,具体的,将晶圆放置在第二限位部3702上。其他步骤参照前述实施例的内容,不在详述。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 一种腔内晶圆寻心系统及其工作方法

- 一种腔内晶圆寻心系统