一种膜片贴合工艺

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及电子产品技术领域,尤其涉及一种应用于3D手机后盖、3D手表后盖的膜片贴合工艺。

背景技术

目前,现有注塑手机壳贴合膜片的工艺主要有以下两种方式:

1.膜片经过热压成型后,冲切成略小于注塑手机壳的尺寸,用成型后膜片与注塑手机壳在真空腔体内通过液压装置将二者贴合,保压后除泡;采用这种贴合方式对膜片进行热压成型,因市场需求,膜片多会制作各种颜色效果,不可避免的含有UV纹理层,电膜增亮层,印刷层等多层结构,包含但不限于此的多种颜色层次在经过加热及3D弯折的过程中,膜片因受热膨胀及变形拉伸,使得附着于膜片上的各种层次结构不可避免的会产生纹理层断裂,电膜层脱落,断裂,油墨掉油等不良。此种方式的颜色膜片对于膜片各颜色层次的要求高,制作难度极高,导致部分颜色效果无法制作或良率低,对于3D弯折的程度限制较高,高弯折角度无法制作或良率低。膜片3D弯折后的切割为冲切,冲切边缘易产生毛丝等不良,品质效果差,且因为膜片已经过3D弯折,尺寸较难控制。

2.膜片通过裁切,形成所需尺寸的膜片,通过液压设备或伺服压杆贴合设备,将膜片与注塑手机壳利用治具内真空,一次性压合;这种贴合方式为单步骤压合,此种方式贴合的边缘效果较差,易产生边缘胶层受损,皱起,气泡等不良。

发明内容

本发明的目的在于提供一种贴合良率更高的2D膜片与3D产品壳的贴合工艺。

为解决以上技术问题,本发明采用的技术方案是:

一种膜片贴合工艺,包括以下步骤:

(1)、将带有OCA胶层的膜片制作成所需颜色效果的颜色膜片;

(2)、将颜色膜片与承载膜贴合;

(3)、通过压缩注塑及淋涂硬化得到所需的产品壳;

(4)、将与承载膜贴合后的颜色膜片固定于真空贴合下部腔体内的3D仿形硅胶上,将产品壳放置于真空贴合上部腔体仿形治具内,合腔,抽真空,压合,保压,使产品壳与颜色膜片贴合;

(5)、将贴合完成的产品经过UV处理,撕除保护膜,脱泡、CNC切割加工后得到成品。

进一步的,步骤(1)中包括将带有OCA胶层的膜片在非胶面进行转印,拉丝纹理,电膜,丝印印刷等工序后制作成所需颜色效果的颜色膜片。

进一步的,步骤(2)中所述的承载膜为PO材质的承载膜,所述承载膜的尺寸大于所述颜色膜片,所述承载膜的边缘设置有用于真空贴合机固定用的定位孔,所述承载膜上设有UV感觉型胶层,该胶层经UV照射后失效。

进一步的,步骤(4)中所述的3D仿形硅胶由两种质地柔软的硅胶镶嵌组成,其中间区域填充两种硅胶中质地更柔软的硅胶,且所述3D仿形硅胶的中间部分高于边缘部分,采用两种质地柔软的硅胶镶嵌方式构成的3D仿形硅胶,能够降低贴合不良中因为边缘提前受损或受压不均导致的不良,从而提高产品的品质。

进一步的,步骤(4)中所述产品壳的贴合面经过等离子电浆处理后再进入真空贴合上部腔体仿形治具内;所述真空贴合上部腔体仿形治具内设有可对产品壳进行加热的加热管。

进一步的,步骤(4)中所述合腔,抽真空,压合,保压,使产品壳与颜色膜片贴合,包括通过设备CCD对产品壳及颜色膜片进行投影,通过承载膜移动调整位置定位,完成上下部腔体的合腔,抽真空,待真空度达到要达后,由伺服电机带动传动轴推动下部腔体内3D仿形胿胶向上与上部腔体内的手机壳压合,通过3D仿形硅胶中间与产品壳接触预压,加压使硅胶形变至压到产品壳边缘,保压使产品壳与颜色膜完全贴合。本发明通过CCD设备定位,贴合粗度更高,且采用伺服电机带动传动轴的可控制的多步骤贴合,贴合步骤可控,效果更佳。

优选的,所述等离子电浆处理时间为2~15S,水滴角达到30°以下;预压压力:30~200kgf,加压及保压压力:400~1200kgf,保压时间:3~10S。

优选的,步骤(5)中脱泡参数为:

阶段1,压力:1700±100KPA,温度50±10℃,时间10min±5min

阶段2,压力:1500±100KPA,温度45±10℃,时间8min±3min

阶段3,压力:1300±100KPA,温度35±10℃,时间8min±3min

阶段4,压力:1000±100KPA,温度30±10℃,时间4min±2min。

本发明采用多步骤分段式高压脱泡,可根扰除泡效果进行调整,除泡效果更好,产品良率更好。

优选的,所述加热管的加热温度为50~150℃。

优选的,所述真空贴合上部腔体仿形治具的材质为铝合金。

采用本发明的膜片贴合工艺具有以下优点:

1、贴合前膜片处理工艺为激光切割成2D膜片,避免了制作3D膜片对于颜色层的要求及限制,2D膜片相对于3D膜片尺寸也更易控制,激光切割相对于冲切边缘效果更佳,尺寸精度更高,整体良率有较大提升;

2、贴合过程中采用CCD定位,贴合治具为3D仿形硅胶治具,且在硅胶设计上,中间部分采用更软的硅胶泡棉材质填充,使硅胶治具中间部分略高于周边边缘,并利用伺服电机控制的压杆进行多步骤压合及保压,在压合过程中中间部分先接触粘合后治具进一步受压,中间软性材质压缩,贴合粘合位置由中间至边缘,继续施压使边缘硅胶形变至将边缘完全压合,此多步骤的贴合方式对于贴合不良有较明显改善。

3、贴合设备中治具可加热,可以对产品加热处理,实现加热贴合,贴合后用高压脱泡机进行脱泡,脱泡温度,压力分多步骤进行,热处理贴合可改善部分高弯折角度的产品边缘皱起等不良。

附图说明

图1为本发明3D仿形硅胶与底座示意图;

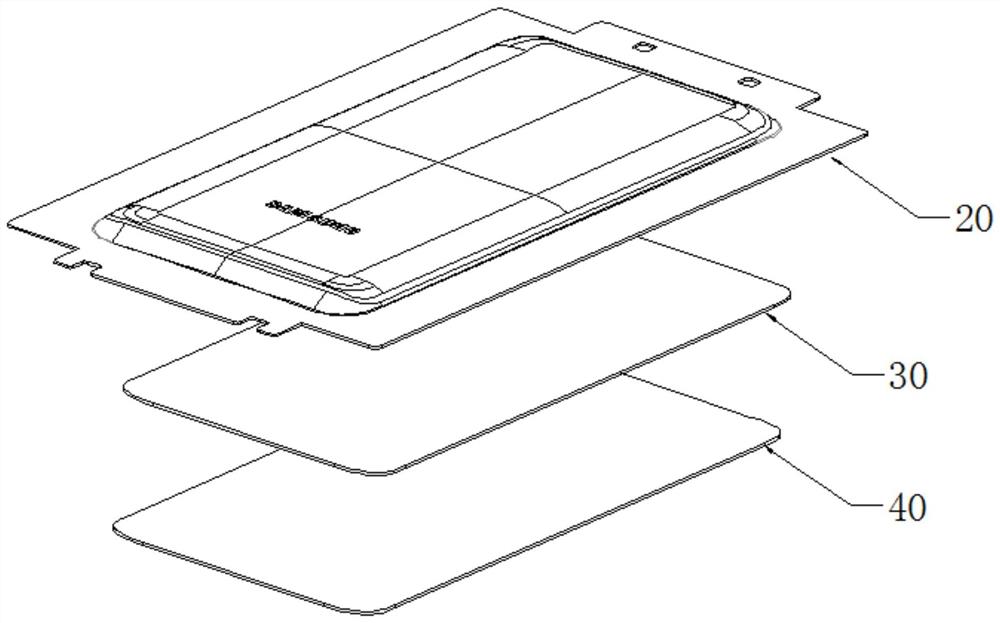

图2本发明产品壳贴合前层次图;

图3为本发明的工艺流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,但不构成对本发明保护范围的限制。

参考附图2,本发明提供了一种膜片与产品壳的3D真空贴合工艺,产品壳可以是3D手机后盖,3D手表后盖等,其材质可以是玻璃,注塑件,陶瓷件等;

本发明所采用的膜片可制备多种颜色及层次结构,颜色膜片经过激光切割至要求尺寸,因采用激光切割成2D的尺寸膜片,尺寸精度高,边缘切口品质好,相比于3D膜片的制作对于颜色层次的高要求,此方式降低了对于颜色膜片的制作工艺要求,提升了颜色膜片良率。

将切割后的膜片与产品壳通过3D仿形硅胶进行真空贴合,所用3D仿形硅胶采用两种质地不同的硅胶进行镶嵌组合,硅胶仿形于产品壳贴合面,但中间区域略高于边缘,通过伺服电机控制的压杆进行定位预压,加压,保压的多步骤压合。压合过程处于密闭的真空腔内,且产品壳治具为铝合金结构,内置加热管,可根据产品需要进行选择加热或常温压合。贴合后用高压脱泡机进行多步骤脱泡处理。

用此种方式的贴合,产品边缘品质效果良好,对于气泡,OCA胶,压痕,边缘起皱等不良率提升,可选择的加热处理,在高弯折角度产品贴合时可对产品进行热处理,消除内应力,对于因此产生的边缘起皱不良可起到降低严重程度或去除的效果。

参考附图1-3,下面以手机壳为例进行详细的说明:

1.颜色膜片制作

将带有OCA胶层的膜片在非胶面进行转印,拉丝纹理,电膜,丝印印刷等,制作成所需颜色效果;

2.将加工完成的颜色膜片与PO材质承载膜贴合,所用承载膜尺寸略大于颜色膜片,且边缘设计有真空贴合机固定用的定位孔,所用承载膜胶层为UV感光型,UV照射后失效;增加承载膜用以辅助定位,能够有效提高精度;

3.压缩注塑手机壳制作:通过压缩注塑及淋涂硬化得到所需注塑手机壳;

4.贴合承载膜(引导膜)后的颜色膜片通过承载膜定位孔固定于真空贴合下部腔体内的3D仿形硅胶上,3D仿形硅胶为两种柔软质地的硅胶镶嵌组成,中间区域填充为质地更柔软的硅胶,3D仿形硅胶中间部分高于边缘,采用两质地柔软的硅胶镶嵌方式有利于提高产品的品质,可降低贴合不良中因为边缘提前受损或受压不均导致的不良。注塑手机壳放置于设备传送治具内传送经过PLASMA部件进行贴合面等离子电浆处理,后经机械爪抓取至真空上部腔体手机壳仿形治具内,仿形治具材质为铝合金,内含加热管,可对手机壳进行加热,加热温度0~150℃,根据实际贴合外观需要选择对手机壳加热或常温方式贴合,设备CCD对手机壳及颜色膜片进行投影,通过承载膜移动调整位置定位,完成后上下部腔体合腔,抽真空,真空达到4.0~1.0*10-1Torr,伺服电机带动传动轴推动下部腔体3D仿形硅胶向上与上部腔体手机壳压合,通过3D仿形硅胶中间与手机壳接触预压,加压使硅胶形变至压到手机壳边缘,保压使手机壳与颜色膜完全贴合。等离子电浆处理时间为2~15S,水滴角达到30°以下,加热贴合方式手机壳的加热温度为50~150℃,预压压力:30~200kgf,加压及保压压力:400~1200kgf,保压时间:3~10S;

图2为本发明产品壳贴合前的层次示意图,其中20为产品壳,在本实施例中为手机壳,30为OCA胶层,40为膜片;

在本发明的一个实施例中,如图1所示,图1为本申请3D仿形硅胶及真空贴合下部腔体底座结构示意图,其中,在附图中,包括:第一硅胶1,第二硅胶2,固定块3,垫板4及座底5,其中,第二硅胶2为硅胶泡棉,相对于第一硅胶1更质地更加柔软,在第一硅胶上开设有凹槽口11,该凹槽口用于组装第二硅胶2和垫板4。

5.将贴合完成的产品经过UV处理,使承载膜胶层失效,撕除PO材质承载膜;

6.将撕除承载膜后的产品置于高压脱泡机内进行除泡处理,除泡参数为:

阶段1,压力:1700±100KPA,温度50±10℃,时间10min±5min

阶段2,压力:1500±100KPA,温度45±10℃,时间8min±3min

阶段3,压力:1300±100KPA,温度35±10℃,时间8min±3min

阶段4,压力:1000±100KPA,温度30±10℃,时间4min±2min;

采用多步骤分段式高压脱泡,可根据除泡效果进行调整,除泡效果好且良率更好。

通过此真空贴合及除泡工艺可使膜片与手机壳附着力达到15N以上,外观良率高,产品环境信赖性测试效果好;

7.CNC切割加工得到所需最终成品。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种注塑产品壳与膜片无缝贴合工艺

- 一种膜片的贴合方法及光学膜片组