高密度磁芯的高效成型工艺及其模具

文献发布时间:2023-06-19 09:40:06

技术领域

本发明属于机械技术领域,涉及一种高密度磁芯的高效成型工艺及其模具。

背景技术

随着电子产品的集成化,小型化,变压器越做越小,相应的磁芯产品也越做越小;而在烧结过程中,磁芯层叠于烧结炉中,为防止在烧结过程中层叠磁芯的接触面之间发生粘连,通常在磁芯之间撒上一层刚玉砂,然后在烧结完成将磁芯表层磨削掉,造成材料的浪费。

发明内容

本发明的第一个目的是针对现有技术存在的上述问题,提供一种成型稳定的高密度磁芯的高效成型工艺。

本发明的第二个目的是提供高密度磁芯的高效成型工艺在制坯过程中所使用的模具。

本发明的第一个的目的可通过下列技术方案来实现:

一种高密度磁芯的高效成型工艺,其特征在于,该工艺包括以下步骤:

A、制坯:将按比例混合的原料利用磁芯模具压制成磁芯坯料;

B、烧结准备:物料板上具有若干凹入的定位凹口,在定位凹口处均匀涂覆隔离粉,然后将磁芯坯料放入具有隔离粉的定位凹口内;

D、烧结:将放置有磁芯坯料的物料板送入烧结炉内,在280—310℃经4—5小时烧结,烧结后得到半成品磁芯;

E、后处理:将烧结后的半成品磁芯取出,拭去半成品磁芯底部的隔离粉,最后得到成品磁芯。

在上述的高密度磁芯的高效成型工艺中,所述步骤B中的隔离粉为粒径400—600目的氮化铝粉体和粒径400—600氮化硼粉体按照质量比1:2—3的混合粉末。

氮化铝粉体与氮化硼粉体的混合物料,能耐受高温,同时,由于其粒径比较小,这样还能保证磁芯与物料板之间稳定隔离。

并且,烧结成型后的磁芯也不会与隔离粉粘连。

本成型工艺创造性的在物料板上设置了多个定位凹口,需要进行烧结的磁芯坯料放置在对应的定位凹口处。当然,在放置磁芯坯料的定位凹口处具有隔离粉。

可以看出,定位凹口能对磁芯坯料稳定定位,隔离粉能避免成型过程中磁芯坯料与物料板之间发生粘连。

本发明的第二个的目的可通过下列技术方案来实现:

一种高密度磁芯的高效成型模具,包括下模体和能扣合在下模体上的上模体,其特征在于,还包括定位筒、顶杆和弹簧,上述定位筒套在下模体下端处,上述顶杆下端连接在定位筒内的底部处,顶杆上端穿设在下模体内,上述弹簧套在顶杆上且弹簧的两端分别作用在下模体和定位筒上,在弹簧的弹力作用下顶杆上端位于下模体内的底部处。

初始状态时,顶杆上端不伸出下模体,上模体与下模体扣合后,在两者之间形成与磁芯相匹配的成型腔。

磁性成型后将上模体分离,然后,施加外力使下模体相对于定位筒下移,下模体下移后固定不动的顶杆将位于下模体内的磁芯推出,与下模体分离后的磁芯便于拿取。

当然,停止施加外力后下模体重新上移复位。

在上述的高密度磁芯的高效成型模具中,所述顶杆上端固连有板状的顶板,上述顶板与下模体内腔相匹配。

通过顶板能将下模体内的磁芯稳定推出。

在上述的高密度磁芯的高效成型模具中,所述定位筒端口处具有平滑过渡的导入部。

导入部的设置能避免下模体与定位筒之间发生卡阻。

在上述的高密度磁芯的高效成型模具中,所述导入部为定位筒端口处的倒角。

在上述的高密度磁芯的高效成型模具中,所述导入部为定位筒端口处的圆角。

在上述的高密度磁芯的高效成型模具中,还包括一垫块,上述定位筒侧部具有贯穿的定位孔,上述垫块嵌于定位孔内,垫块内端位于定位筒内且垫块内端能被紧压在下模体与定位筒之间,垫块外端伸出定位筒侧部。

初始状态时垫块内端被紧压在下模体与定位筒之间,此时,下模体不能相对于定位筒下移动。

反之,当垫块内端脱离后,下模体才能在外力作用下相对于定位筒下移。

与现有技术相比,本高密度磁芯的高效成型能使成型的磁芯与物料板稳定脱离,其成型稳定性比较高。

同时,本成型模具在脱模过程中只需要将垫块拔出,并施加外力下移下模体即可方便的取出压制成型的磁芯坯料,因此,其成型作业效率,并且稳定性也比较高。

附图说明

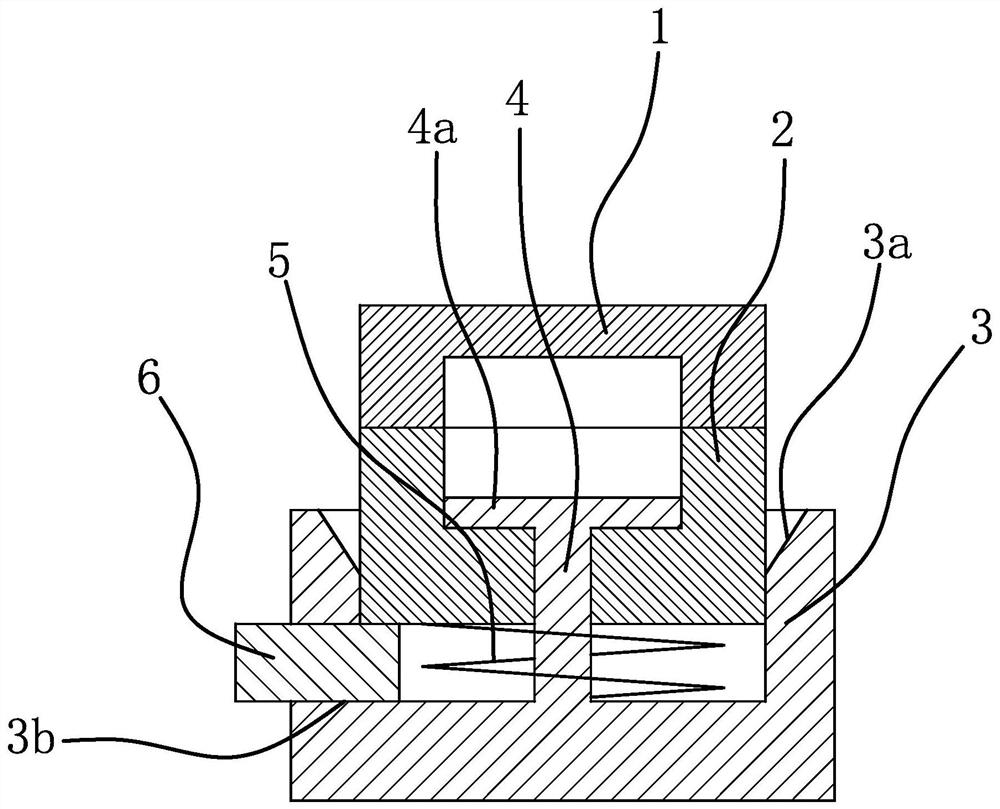

图1是本高密度磁芯的高效成型模具的结构示意图。

图中,1、上模体;2、下模体;3、定位筒;3a、导入部;3b、定位孔;4、顶杆;4a、顶板;5、弹簧;6、垫块。

具体实施方式

本高密度磁芯的高效成型工艺包括以下步骤:

A、制坯:将按比例混合的原料利用磁芯模具压制成磁芯坯料;

B、烧结准备:物料板上具有若干凹入的定位凹口,在定位凹口处均匀涂覆隔离粉,然后将磁芯坯料放入具有隔离粉的定位凹口内;

所述步骤B中的隔离粉为粒径400—600目的氮化铝粉体和粒径400—600氮化硼粉体按照质量比1:2—3的混合粉末。

D、烧结:将放置有磁芯坯料的物料板送入烧结炉内,在280—310℃经4—5小时烧结,烧结后得到半成品磁芯;

E、后处理:将烧结后的半成品磁芯取出,拭去半成品磁芯底部的隔离粉,最后得到成品磁芯。

本高密度磁芯的高效成型模具,包括下模体和能扣合在下模体上的上模体,还包括定位筒、顶杆和弹簧,上述定位筒套在下模体下端处,上述顶杆下端连接在定位筒内的底部处,顶杆上端穿设在下模体内,上述弹簧套在顶杆上且弹簧的两端分别作用在下模体和定位筒上,在弹簧的弹力作用下顶杆上端位于下模体内的底部处。

所述顶杆上端固连有板状的顶板,上述顶板与下模体内腔相匹配。

所述定位筒端口处具有平滑过渡的导入部。

所述导入部为定位筒端口处的倒角。

所述导入部为定位筒端口处的圆角。

还包括一垫块,上述定位筒侧部具有贯穿的定位孔,上述垫块嵌于定位孔内,垫块内端位于定位筒内且垫块内端能被紧压在下模体与定位筒之间,垫块外端伸出定位筒侧部。

初始状态时,顶杆上端不伸出下模体,上模体与下模体扣合后,在两者之间形成与磁芯相匹配的成型腔。

磁性成型后将上模体分离,然后,施加外力使下模体相对于定位筒下移,下模体下移后固定不动的顶杆将位于下模体内的磁芯推出,与下模体分离后的磁芯便于拿取。

当然,停止施加外力后下模体重新上移复位。

氮化铝粉体与氮化硼粉体的混合物料,能耐受高温,同时,由于其粒径比较小,这样还能保证磁芯与物料板之间稳定隔离。

并且,烧结成型后的磁芯也不会与隔离粉粘连。

本成型工艺创造性的在物料板上设置了多个定位凹口,需要进行烧结的磁芯坯料放置在对应的定位凹口处。当然,在放置磁芯坯料的定位凹口处具有隔离粉。

可以看出,定位凹口能对磁芯坯料稳定定位,隔离粉能避免成型过程中磁芯坯料与物料板之间发生粘连。

- 高密度磁芯的高效成型工艺及其模具

- 高密度磁芯的高效成型模具