文胸及其承托件、承托件的制备方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及服装技术领域,更具体地说,涉及一种文胸及其承托件、承托件的制备方法。

背景技术

文胸是现代女性在日常生活中广泛使用的生活用品,随着人们生活质量的提高,现代女性也更加追求文胸的舒适度以及聚拢效果。

现有技术中,文胸都内置起支撑作用的承托件,一般文胸分为缝制文胸和贴合文胸两类。第一种,缝制文胸的承托件为金属材质或半金属材质的钢圈,但是此种钢圈的刚性过大,佩戴文胸时不舒服;而且,缝制文胸在洗涤与穿着活动过程中,钢圈容易刺穿其包覆物,钢圈与水接触也会引起生锈,长时间贴身穿着内置生锈钢圈的文胸或者穿着钢圈刺穿包覆物的文胸都会有潜在危险。第二种,贴合文胸内的承托件为软托,软托通常为胶圈,胶圈的基本形态是呈直条状、实心的柱状体,一般胶圈通过人工摆位即手工将其掰弯后嵌入贴合文胸的模杯夹层内,然后通过高温高压使其定型,此时胶圈具有多方向的弹性,但由于其是实心柱状体,故其无法像金属材质的钢圈一样细、小,会出现“硌”的感觉,这就需要在胶圈上贴合人体的位置设置大量的模杯支撑物料来进行缓冲,虽然通过加厚填充的方式缓解了“硌”的的问题,但会使应力部位厚度增加,胶圈部位与人体的接触面积增大,胶圈的承托能力与定位能力也会下降,易出现消费者口中的一片式/半片式贴合文胸容易跑位的现象。

因此,如何解决现有技术中缝制文胸的钢圈刚性大、佩戴起来不舒服、钢圈易生锈、金属钢圈刺穿包覆物对人体造成潜在危险,贴合文胸的胶圈承托能力与定位能力低、易跑位的问题,成为本领域技术人员所要解决的重要技术问题。

发明内容

本发明的目的在于提供一种文胸及其承托件、承托件的制备方法以解决现有技术中缝制文胸的钢圈存在的刚性大、佩戴起来不舒服、钢圈易生锈、金属钢圈刺穿包覆物对人体造成潜在危险,贴合文胸的胶圈存在的承托能力与定位能力低、易跑位的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

本发明提供了一种承托件,包括沿自身长度方向延伸的管体,所述管体的外表面与外部的被支撑物的表面相贴合,所述管体内设有空腔,所述空腔沿所述管体的长度方向延伸,且所述管体的两端均设有用于封堵所述空腔的封堵件,所述空腔内填充有内芯,所述内芯的材质为硅胶,所述管体的材质为TPU材料。

优选地,所述管体和所述封堵件为由颗粒状的TPU(热熔性聚氨酯,ThermoplasticUrethane)材料注塑成型的一体结构。

优选地,所述管体呈弯曲的第一弧形结构、以与模杯的弧形边缘相连接。

优选地,所述管体包括弧形部以及连接部,所述弧形部上设有弧形槽,所述弧形部、所述弧形槽、所述连接部的延伸方向均与所述管体的长度方向一致,且所述弧形部的两侧边分别与所述连接部的两侧边相连接、以使所述弧形部与所述连接部共同构成所述空腔。

优选地,所述连接部呈平面结构。

优选地,以所述弧形部的两侧边所在平面为对称面,所述连接部与所述弧形部关于所述对称面对称。

优选地,所述连接部的两侧边均设有沿所述管体的长度方向延伸的条形凸起,所述条形凸起与所述弧形部的外表面、所述连接部的外表面均平滑连接。

优选地,所述封堵件的表面并排设有多个截断位,各个所述截断位均设有弧形凹陷。

本发明还提供了一种文胸,包括模杯以及上述的承托件,所述承托件与所述模杯相连接。

本发明还提供了一种承托件的制备方法,包括:

在第一模具的第一条形孔内通入硅胶并注塑出内芯;

将内芯悬浮置于第二模具的第二条形孔内,内芯与第二条形孔的侧壁之间设有间隙,向间隙内通入呈颗粒状的TPU材料并注塑出管体,第一条形孔、第二条形孔、内芯的延伸方向与管体的长度方向一致;

同时于190℃的高温定型环境中在管体的开口处对呈颗粒状的TPU材料加压、以使TPU材料融合封闭开口。

本发明提供的技术方案中,文胸的承托件包括沿自身长度方向延伸的管体,管体内设有空腔,空腔沿管体的长度方向延伸,管体的外表面与外部的被支撑物的表面相贴合,且管体的两端均设有用于封堵空腔的封堵件,从而使空腔呈封闭状态,空腔内填充有内芯,内芯的材质为硅胶,管体的材质为TPU材料。如此设置,承托件包括内层的内芯和外层的管体,当承托件的管体与外部的被支撑物的表面即人体的胸部相贴合时,由于承托件硬材质包裹软材质的结构,相对于实体的钢圈或软托来说,柔软性较好,而且硅胶具备一定形变能力,使管体的壁与壁之间能够发生相对位移,管体具备一定的缓冲性,无需再另外在承托件周围设置缓冲物,故承托件不易出现跑位情况,其承托能力与定位能力较好;另外,由于管体采用的是TPU材料不是金属材质,所以承托件的刚性小,承托件用在文胸上不会出现佩戴不舒服以及易生锈、刺穿包覆物的问题,进而避免了钢圈刺穿包覆物造成潜在危险的问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明一实施例中承托件的结构示意图;

图2是本发明一实施例中承托件的横截面的示意图;

图3是本发明又一实施例中承托件的结构示意图;

图4是本发明又一实施例中承托件的横截面的示意图;

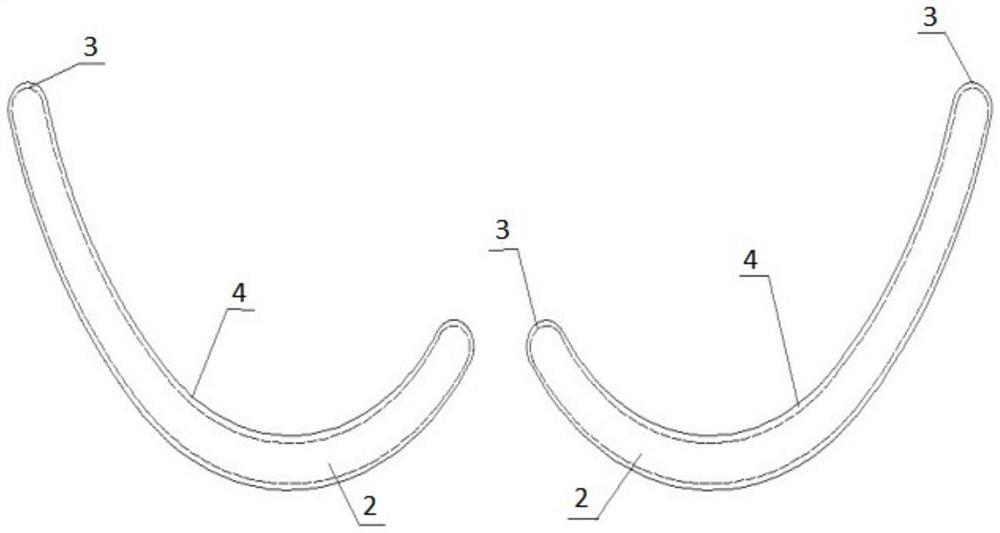

图5是本发明实施例中文胸上的承托件的结构示意图;

图6是本发明实施例中弧形凹陷的结构示意图;

图7是本发明实施例中第一模具的结构示意图;

图8是本发明实施例中第二模具的结构示意图。

图1-8中:

1、管体;101、弧形部;102、连接部;102a、平面结构;102b、第二弧形结构;2、空腔;3、封堵件;4、第一弧形结构;5、条形凸起;6、弧形凹陷;7、第一模具;8、第一条形孔;9、第二模具;10、第二条形孔。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

本具体实施方式的目的在于提供一种文胸及其承托件、承托件的制备方法,解决现有技术中缝制文胸的钢圈存在的刚性大、佩戴起来不舒服、钢圈易生锈、金属钢圈刺穿包覆物对人体造成潜在危险,贴合文胸的胶圈存在的承托能力与定位能力低、易跑位的问题。

以下,参照附图对实施例进行说明。此外,下面所示的实施例不对权利要求所记载的发明内容起任何限定作用。另外,下面实施例所表示的构成的全部内容不限于作为权利要求所记载的发明的解决方案所必需的。

请参阅图1-5,在本实施例中,承托件包括沿自身长度方向延伸的管体1,管体1内设有空腔2,空腔2沿管体1的长度方向延伸,且管体1的两端均设有用于封堵空腔2的封堵件3,从而彻底封闭空腔2,空腔内填充有内芯,内芯的材质为硅胶,管体1为注塑成型的一体结构,管体1的材质为TPU材料。管体1的外表面与外部的被支撑物的表面相贴合,优选地,当被支撑物为人体的胸部,管体1的形状则为适合的弧形结构,从而使管体1的外表面与人体的胸部相贴合,从而更好地支撑人体的胸部。

如此设置,承托件包括内层的内芯和外层的管体1,当管体1与外部的被支撑物的表面相贴合时,由于承托件硬材质包裹软材质的结构,相对于实体的钢圈或软托来说,的柔软性较好,而且硅胶具备一定的形变能力,使管体1的壁与壁之间能够发生相对位移,管体1具备一定的缓冲性,无需再另外在管体1周围设置缓冲物,故承托件不易出现跑位情况,其承托能力与定位能力较好;另外,由于管体1采用的是TPU材料而不是金属材质,所以管体1的刚性小,承托件用在文胸上不会出现佩戴不舒服以及易生锈、刺穿包覆物的问题,进而避免了潜在危险。

作为可选地实施方式,管体1和封堵件3为由颗粒状的TPU材料注塑成型的一体结构。具体地,TPU材料具有卓越的高张力、高拉力、强韧和耐老化的特性,是一种成熟的环保材料,其具有其它塑料材料所无法比拟的强度高、韧性好、耐磨、耐寒、耐油、耐水、耐老化、耐气候等特性,同时具有高防水性透湿性、防风、防寒、抗菌、防霉、保暖、抗紫外线以及能量释放等许多优异的功能。

如此设置,整个管体1与封堵件3的连接处熔为一体,提高了整个承托件的耐压强度,使用起来也牢固、安全。

作为可选地实施方式,管体1呈弯曲的第一弧形结构4,从而与模杯的弧形边缘相连接。

作为可选地实施方式,管体1包括弧形部101以及连接部102,如图1-4所示,弧形部101上设有弧形槽,弧形部101、弧形槽、连接部102的延伸方向均与管体1的长度方向一致,且弧形部101的两侧边分别与连接部102的两侧边相连接,图1-2为一种实施例,该实施例中弧形部101与连接部102不对称,连接部102为平面结构102a,图3-4为另一种实施例,该实施例中弧形部101与连接部102相对称,连接部102为第二弧形结构102b。其中弧形部101的“两侧边”即为图1-4中弧形部101的左侧边和右侧边,从而使弧形槽与连接部102构成上述的空腔2。

在优选的实施例中,以弧形部101的两侧边所在平面为对称面,图2和图4中的弧形部101的两侧边位于同一水平面内,故是以该水平面为对称面,连接部102与弧形部101关于对称面对称,即连接部102为第二弧形结构102b的情况,如图3-4所示,连接部102与弧形部101的结构相同且对称。优选地,弧形部的壁厚为0.8mm,连接部102的壁厚为1mm,厚薄适中,且整个管体1的高度不超过5mm、宽度不超过11mm。

如此设置,承托件应用于承托件上时,管体1的一部分设为弧形部101,弧形部101直接能够更好地与人体的胸部相贴合,避免管体1与人体相贴合的部分出现棱角而伤害到人体,故弧形部101的设置对人体来说更加舒适,不会伤害到人体。另外,由于一个文胸上需要设置两个承托件,即像图5中两个左右相对称的承托件,如果承托件的结构为图1-2中的结构,则需要生产两种承托件;而如果承托件的结构为图3-4中的结构,则只需要生产一种承托件,因为该种结构的承托件本身就是对称结构,所以连接到文胸上两个承托件也是对称的,生产起来简单方便,不像前者需要生产两种,简化了生产工序。

优选地,如图1-图4所示,连接部102的两侧边均设有条形凸起5,两个条形凸起5分别沿管体1的长度方向延伸,且条形凸起5与弧形部101的外表面、连接部102的外表面均平滑连接。优选地,条形凸起5凸出于弧形部101的表面3-5mm。具体地,条形凸起5的设置主要是为了将承托件方便地应用于缝制文胸上,缝制文胸的制作过程中,承托件要与模杯相连接,首先需要令两片织物分别包围承托件的上半部和下半部,然后两片织物的边缘缝制在一起,使两片织物彻底包围承托件,最后再将两片织物与模杯相连接,但是两片织物的边缘不好缝制在一起,而设置了条形凸起5,两片织物包围承托件时两片织物也会凸起一部分,这样下针缝制时容易有切入口即下针位置,缝制起来也方便容易。

作为可选地实施方式,管体1任意位置的横截面结构均具有中轴面,即无论承托件是图1中的结构还是图3中的结构,其中轴面都为竖直方向垂直于纸面的竖直面,竖直面的左右两部分相对称。而横截面结构包括第三弧形结构以及用于连接第三弧形结构的连接结构,如图2和如图4所示,第三弧形结构关于中轴面对称,同样连接结构也关于中轴面对称,且管体1任意位置的横截面结构中的第三弧形结构的结构、大小均相同,任意位置的横截面结构中的连接结构也是结构、大小均相同。

如此设置,沿管体1的长度方向上,任意位置的结构相同,使得管体1的整体结构较均匀,也避免了沿管体1的长度方向上出现粗细不同的情况,能够更好地贴肤。

优选地,在本实施例中,如图6所示,封堵件3的表面并排设有多个截断位,截断位的排列方向与管体1的延伸方向一致,各个截断位均设置有弧形凹陷6.

如此设置,承托件应用于文胸上时,由于不同大小的模杯需要生产不同长度的承托件,可在弧形凹陷6处截断一部分,改变承托件的整体长度,有利于文胸尺码的变换和进行长度标准化控制。

结合上述各个实施例对本承托件进行具体说明,在本实施例中,承托件包括沿自身长度方向延伸的管体1,管体1的外表面与外部的被支撑物的表面相贴合,管体1内设有空腔2,空腔2沿管体1的长度方向延伸且呈弯曲的第一弧形结构4,空腔2内填充有内芯,内芯的材质为硅胶,管体1的两端均设有用于封堵空腔2的封堵件3,管体1和封堵件3为由颗粒状的TPU材料注塑成型的一体结构。管体1包括弧形部101以及连接部102,弧形部101上设有弧形槽,弧形部101、弧形槽、连接部102的延伸方向均与管体1的长度方向一致,且弧形部101的两侧边分别与连接部102的两侧边相连接,以使弧形部101与连接部102共同构成空腔2,连接部102可设置为平面结构102a或第二弧形结构102b;连接部102的两侧边均设有沿管体1的长度方向延伸的条形凸起5,条形凸起5与弧形部101的外表面、连接部102的外表面均平滑连接。封堵件3的表面还并排设有多个截断位,各个截断位均设有弧形凹陷6。

本发明还提供了一种文胸,文胸包括模杯以及上述实施例中的承托件,承托件与模杯相连接。具体地,模杯是一块棉经过高温的模具定型而成的杯(即压杯),然后将模杯车成一个文胸,模杯是用来保护人体的胸部,文胸上的模杯的边缘是弧形的,故承托件的管体1也呈弯曲的第一弧形结构4,如图5所示,从而使其与模杯的弧形边缘相连接,进而更好地承托人体的胸部。在优选的实施例中,文胸还包括鸡心、侧肶部、后肶部、肩带等结构。

如此设置,该文胸在穿戴后,承托件的刚性小,文胸不会出现穿戴不舒服以及承托件生锈的情况,而且该文胸的承托件的柔软性、韧性、缓冲性较好,不易出现跑位情况,承托能力与定位能力较好。

具体地,现有技术中贴合文胸的制作过程中,实心柱状体的胶圈是通过人工对其摆位即手工将其掰弯后嵌入模杯夹层内,然后通过高温高压使其定型,后期可再对其曲度进行调整,但这样一来,整体过程复杂,而且最终承托件的弯度或曲度也会有偏差。而本申请中,通过相应的模具定制承托件的形状,使承托件的曲度更加适合,从而更好地应用于贴合文胸上,提升了贴合文胸的贴合工艺中模杯模具的契合度,也降低了人工摆位与调整曲度的操作要求和难度,便于量产标准化,提升了产效,降低了人工培训与使用成本。

本发明还提供了一种承托件的制备方法,包括:

首先,利用第一模具定制内芯,如图7所示,第一模具7上设有第一条形孔8,第一条形孔8也呈弧状,在第一条形孔8内通入硅胶注塑出内芯;

然后,如图8所示,第二模具9也设有呈弧状的第二条形孔10,将内芯悬浮置入第二条形孔10内,内芯与第二条形孔10的壁面之间设有间隙,向间隙内通入呈颗粒状的TPU材料并注塑出管体1,第一条形孔8的延伸方向、第二条形孔10的延伸方向、内芯的延伸方向均与管体1的长度方向一致。在优选的实施例中,第二条形孔10的结构与图1-2或图3-4中管体1的结构相同。若承托件应用于缝制文胸上,第二模具9的第二条形孔10上还设有条形凹槽,同样条形凹槽的延伸方向与管体1的长度方向一致,这样注塑出来的管体1的外表面设有条形凸起5,方便缝制。需要说明的是,图6中第一条形孔8、第二条形孔10以及管体1的曲度只是泛指,并不是与图5中承托件的曲度完全一致。

同时,使内芯和管体1处于190℃的高温定型环境中,在管体1的开口处对呈颗粒状的TPU材料加温和加压,从而使TPU材料融合封闭开口,即使TPU材料与管体1的开口之间通过热熔方式相连接,此时构成完整的承托件。熔接温度一般为170℃-205℃,但此处的熔接温度要高于190℃,因为管体1后期要进行定型以及参与到模杯的模压过程中。

如此设置,进行高温定型,管体1的形状更加稳固,不易出现变形。通过第一模具7和第二模具9定制承托件的形状,使承托件的曲度更加适合,而且不易变形,能够更好地应用于贴合文胸上,提升了贴合文胸的贴合工艺中模杯模具的契合度,也降低了人工摆位与调整曲度的操作要求和难度,便于量产标准化,提升了产效,降低了人工培训与使用成本。

本发明还提供了一种贴合文胸和缝制文胸的制备方法,将上述制作的承托件应用于贴合文胸或缝制文胸中。

第一种,将上述的承托件应用于贴合文胸上的模杯中,将通过上述方法制作出的承托件通过热熔胶直接固定在模杯的夹层中,现有技术中,模杯一般是弹性材料比如海绵,但模杯并非一层,整个模杯一般呈3-6层,由外向里柔软度越来越高,就是将上述的承托件固定在整个模杯的某两层之间。

现有技术中,缝制文胸在缝制过程中,金属钢圈或半金属钢圈需要经过这几道工序才可以完成缝制:在贴合文胸半成品上缝制钢圈包覆物,然后取用钢圈,再将钢圈穿入钢圈包覆物,并调整钢圈的位置,调整好位置后在钢圈包覆物的两侧使用套结机进行封装。整个加工环节工序比较复杂,而且由于工序的非连贯性,钢圈装入后易出现遗漏封装的情况。

第二种,将上述的承托件应用于缝制文胸的模杯中,首先需要两片织物分别上下包围承托件,通过高温热熔工艺使承托件的表面与两片织物相贴合,从而使织物与承托件相对固定,不会相互发生位移,避免钢圈位置不固定而需要频繁调整钢圈的位置,也方便后面的缝制工序。然后由于承托件的条形凸起5,两片织物的边缘也凸出一部分,在凸出的这部分下针缝制,缝制完成后,两片织物整体包围承托件,无需再在承托件的两侧另外用套结机进行封装,最后将缝制完成的织物连接到模杯上即可。

如此设置,将上述的承托件应用于缝制文胸中,直接进行一道工序的缝制即可取代传统钢圈的多道工序,工序简单化,而且整个过程相对连贯,不会出现遗漏封装的可能。

可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。本发明提供的多个方案包含本身的基本方案,相互独立,并不互相制约,但是其也可以在不冲突的情况下相互结合,达到多个效果共同实现。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 文胸及其承托件、承托件的制备方法

- 一种穿戴设备的承托件和承托组件