一种磁分离回流装置

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及磁分离污水处理技术领域,尤其涉及一种磁分离回流装置。

背景技术

磁分离是一种通过磁体提供的磁场吸力来实现物质分离的技术,属于物理分离法,是上世纪70年代初在美国发展起来的,并被广泛地运用到矿选、冶金废水等领域。

随着该技术的应用与发展,基于磁性接种技术的磁分离水处理技术成功应用于弱磁性或非磁性废水的净化;其中,通过磁性接种技术将污水中的污物与磁粉絮凝结合在一起形成磁性絮体,再在外部磁分离系统的磁场作用下将污水中全部的磁性絮体进行吸附分离,从而达到净水的目的;同时,吸附于磁分离系统的磁性污泥通过卸渣系统全部输送至后续的回收系统,并对磁性污泥中的磁种进行回收循环利用,剩余的非磁性污泥则排出回收设备。

但是,由于磁性絮体是通过混凝药剂、悬浮物和磁种进行反应后形成的,所述在回收系统中仅对磁性污泥中的磁种进行了回收循环利用,而未反应完全的混凝药剂还残存在非磁性污泥中排出系统;因此,不仅导致混凝药剂反应不完全影响混凝反应效果,而且还造成混凝药剂的浪费、增加投药量和处理成本。

发明内容

本发明公开一种磁分离回流装置,以解决目前磁分离污水处理过程中所存在的混凝药剂反应不完全而影响混凝反应效果以及造成混凝药剂浪费、增加投药量和处理成本的问题。

为了解决上述问题,本发明采用下述技术方案:

一种磁分离回流装置,包括水槽和设置于所述水槽之内的磁分离机构;所述水槽内还设置有提升式输送机构,所述提升式输送机构的进料端位于所述水槽的底部,所述提升式输送机构的出料端沿斜向上的方向延伸至所述水槽之外。

可选地,所述水槽设置有进水口和出水口,且所述进水口和所述出水口分别位于所述磁分离机构的两侧;所述提升式输送机构设置于所述磁分离机构的所述进水口所在的一侧。

可选地,所述进水口设置于所述水槽的顶壁,并位于所述提升式输送机构的上方;所述出水口设置于所述水槽的侧壁。

可选地,所述水槽内设置有用于控制水位的孔板,且所述孔板位于所述磁分离机构与所述出水口之间,并将水槽分隔形成进水区和出水区;所述磁分离机构位于所述进水区,所述出水口位于所述出水区。

可选地,所述水槽的底部设置有集料面,且所述集料面于所述水槽的底部形成上大下小的喇叭状结构。

可选地,所述提升式输送机构为螺旋输送机;所述螺旋输送机的进料端设置有进料口,且所述进料口位于所述螺旋输送机的顶侧;所述螺旋输送机的出料端设置有出料口,且所述出料口位于所述螺旋输送机的底侧。

可选地,所述进料口位于所述磁分离机构的正下方。

可选地,所述水槽设置有支撑底座以及支撑部;所述螺旋输送机的进料端端部设置于所述支撑底座上,所述螺旋输送机邻近所述出料端的部位设置于所述支撑部上。

可选地,所述磁分离机构包括磁性元件、刮渣板、刨渣条以及卸渣输送机构,所述磁性元件和所述刨渣条分别连接有驱动机构;所述刮渣板设置于所述磁性元件处,在所述磁性元件转动过程中用于刮渣;所述刨渣条设置于所述刮渣板上,并可通过所述刨渣条的转动用于将所述刮渣板上的污泥推送至所述卸渣输送机构。

可选地,所述磁性元件包括至少两个磁盘,所述至少两个磁盘套设于转轴上,并沿所述转轴的轴线方向间隔分布;每个所述磁盘的两侧盘面处分别设置有所述刮渣板和所述刨渣条;所述转轴与相应的所述驱动机构传动连接。

本发明采用的技术方案能够达到以下有益效果:

本发明公开的磁分离回流装置,通过设置于水槽内的提升式输送机构可以将水槽中沉淀的磁性絮体提升出水面,使和磁性絮体一起提升出来的水沥掉、并将磁性絮体回送投入混凝反应系统中,从而使得磁性絮体中未反应完全的混凝药剂可以被再次利用进行混凝反应;因此,既有利于混凝药剂的充分反应提高絮凝效果、使形成的絮体更加密实,又可以避免混凝药剂的浪费、减小混凝反应的投药量及降低污水处理的成本;未沉淀的磁性絮体则流至磁分离机构,并通过磁分离机构进行磁性吸附分离。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

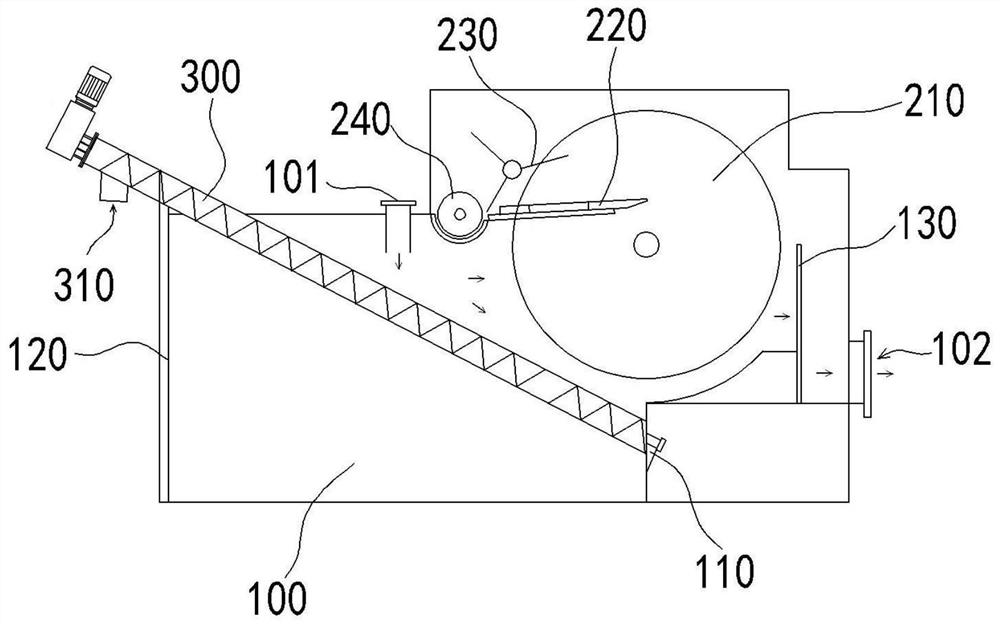

图1为本发明实施例公开的磁分离回流装置的正视结构示意图;

图2为本发明实施例公开的磁分离回流装置的侧视结构示意图;

图3为本发明实施例公开的磁分离回流装置的俯视结构示意图;

附图标记说明:

100-水槽、101-进水口、102-出水口、103-集料面,110-支撑底座、120-支撑部、200-驱动机构、201-转轴、210-磁盘、220-刮渣板、230-刨渣条、240-卸渣输送机构、300-提升式输送机构、310-出料口。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下结合附图,详细说明本发明各个实施例公开的技术方案。

请参考图1至图3所示,本发明实施例公开了一种磁分离回流装置,公开的磁分离回流装置包括水槽100和设置于水槽100之内的磁分离机构;水槽100内还设置有提升式输送机构300,提升式输送机构300的进料端位于水槽100的底部,提升式输送机构300的出料端沿斜向上的方向延伸至水槽100之外。

其中,通过设置于水槽100内的提升式输送机构300可以将水槽100中沉淀的磁性絮体提升出水面,使和磁性絮体一起提升出来的水沥掉、并将磁性絮体回送投入混凝反应系统中,从而使得磁性絮体中未反应完全的混凝药剂可以被再次利用进行混凝反应;因此,既有利于混凝药剂的充分反应提高絮凝效果、使形成的絮体更加密实,又可以避免混凝药剂的浪费,减小混凝反应的投药量及降低污水处理的成本;未沉淀的磁性絮体则流至磁分离机构,并通过磁分离机构进行磁性吸附分离。

具体地,水槽100设置有进水口101和出水口102,且进水口101和出水口102分别位于磁分离机构的两侧,从而使得经混凝反应系统出来的污水通过进水口101进入水槽100中,进入水槽100中的污水在从进水口101流向磁分离机构的过程中,部分磁性絮体沉淀、并通过提升式输送机构300从新回送至混凝反应系统进行回流再利用,未沉底的磁性絮体则流至磁分离机构、并被磁分离机构磁性吸附分离,进而使得经过磁分离机构的净化水从出水口102排出水槽100。

由于磁性絮体的沉淀主要发生在污水从进水口101流向磁分离机构的过程,所以为了更好地保证提升式输送机构300对水槽100内沉淀的磁性絮体进行回流再利用,可以将提升式输送机构300设置于磁分离机构的进水口101所在的一侧,从而使得提升式输送机构300位于磁性絮体的沉淀区域,保证了提升式输送机构300对沉淀的磁性絮体的回流输送效果。

同时,进水口101可以设置于水槽100的顶壁,并位于提升式输送机构300的上方,从而使得通过进水口101进入水槽100的磁性絮体具有较大的沉降高度,在磁性絮体自身的重力作用下和水流的带动下更容易沉淀于水槽100底部的提升式输送机构300处,保证提升式输送机构300对沉淀的磁性絮体的回流提升输送效果;出水口102设置于水槽100的侧壁,使得出水口102的位置低于进水口101的位置,更有利于净化后的水从出水口102排出水槽100。

为了调节控制水槽100中的液位,如图1所示,水槽100内可以设置有用于控制水位的孔板,且孔板位于磁分离机构与出水口102之间,并将水槽100分隔形成进水区和出水区;磁分离机构位于进水区,出水口102位于出水区。

其中,孔板为沿竖直方向开设有多排通孔的板状结构件,进水区的水经孔板的通孔流入出水区;当进水区的液位较低时,孔板仅底排的通孔可以用于过水,从而使得孔板的通孔的过水量小于进水口101的进水量,进水区内的水位上升;并且,随着水位的上升孔板可以过水的通孔数量增多,使得孔板的过水量逐渐增大,当进水口101的进水量和孔板的过水量达到动态平衡时,则保持液位不变;因此,通过孔板可以达到控制进水区水位的目的,保证磁分离机构的部分位于液面以下、部分位于液面以上,以对进水区中的磁性絮体进行吸附分离。

容易理解的是,为了使沉淀于水槽100底部的磁性絮体可以聚集,如图2所示,水槽100的底部可以设置有集料面103,且集料面103于水槽100的底部形成上大下小的喇叭状结构,从而使得沉淀于水槽100底部的磁性絮体可以沿集料面103滑落集中在一起,进而更有利于提升式输送机构300对沉淀的磁性絮体的回流提升输送;集料面103可以为斜面,也可以为弧形曲面。

本发明实施例公开的磁分离回流装置中,作为提升式输送机构300的一种具体结构,其可以为螺旋输送机;通常,螺旋输送机包括壳体、螺旋轴以及驱动电机,螺旋轴设置于壳体内,并可与外部的驱动电机传动连接;其中,壳体为螺旋轴的安装设置提供承载基础,驱动电源为螺旋轴的转动提供动力,从而通过螺旋轴的转动实现物料的提升输送。

同时,螺旋输送机的进料端设置有进料口,且进料口位于螺旋输送机的顶侧,从而使得沉淀的磁性絮体可以通过顶侧的进料口可以更容易进入壳体中,并在螺旋轴的转动下完成提升输送;螺旋输送机的出料端设置有出料口310,且出料口310位于螺旋输送机的底侧,从而使得沿螺旋输送机提升至顶端的磁性絮体可以通过出料口310自流入混凝反应系统中,既可以使回送的磁性絮体自动落入混凝反应装置、使磁性絮体中包含的未反应完全的混凝药剂可以再次参与反应,又可以降低螺旋输送机的输送阻力和能耗。

优先地,进料口位于磁分离机构的正下方;由于磁性絮体在从进水口101流动至磁分离机构的过程中,磁性絮体未发生沉淀的部分在水流作用下流至磁分离机构处被吸附分离,磁性絮体发生沉淀的部分在水流作用下则主要沉积于磁分离机构的下方,所以将进料口设置于磁分离机构的正下方区域可以使沉淀的磁性絮体更好地进入螺旋输送机进行提升输送。

为了方便于螺旋输送机的安装固定,如图1所示,水槽100可以设置有支撑底座110以及支撑部120;螺旋输送机的进料端端部设置于支撑底座110上,从而通过支撑底座110可以作为螺旋输送机底端的安装承载基础,对螺旋输送机底端起到支撑固定作用;螺旋输送机邻近出料端的部位设置于支撑部120上,从而通过支撑部120可以作为螺旋输送机顶部的安装承载基础,对螺旋输送机的顶部起到支撑固定作用;其中,支撑部120可以支架或支撑柱结构,优先地支架或支撑柱可以设置于水槽100的侧壁,从而方便于支撑部120的固定设置,并可使支撑部120的受力分散于水槽100、提高支撑部120的承载能力。

本发明实施例公开的磁分离回流装置中,如图1所示,磁分离机构可以包括磁性元件、刮渣板220、刨渣条230以及卸渣输送机构240,磁性元件和刨渣条230分别连接有驱动机构,从而通过相应的驱动机构可以分别驱动磁性元件和刨渣条230转动;刮渣板220设置于磁性元件处,刨渣条230设置于刮渣板220上。

在磁性元件转动过程中,磁性元件的部分转动至进水区的污水中通过磁力吸附污水中未沉淀的磁性絮体,并随着磁性元件的继续转动,磁性元件吸附有磁性絮体的部分转动出水面并到达刮渣板220的位置处,进而通过刮渣板220的作用将磁性元件吸附的磁性絮体等渣料刮到刮渣板220上,并通过转动的刨渣条230将刮渣板220上的磁性絮体等渣料推送至卸渣输送机构240输出设备。

优选地,刮渣板220设置有沿刮渣板220延伸方向设置的凹槽,从而通过凹槽可以对从磁性元件上刮下来的磁性絮体等渣料起到储存作用,并使刨渣条230的末端可以置于凹槽内,使得刨渣条230可以沿凹槽将刮渣板220上的磁性絮体等渣料推送至卸渣输送机构240上,提高了刮渣板220和刨渣条230的工作效率。

容易连接的是,刮渣板220可以水平设置;或者,刮渣板220可以斜向上设置,即刮渣板220靠近卸渣输送机构240的一端的高度低于刮渣板220远离卸渣输送机构240的一端的高度,从而使得刮渣板220上的磁性絮体等渣料可以沿刮渣板220顺利地移动至卸渣输送机构240所在的一端。

作为磁性元件的一种具体结构,如图3所示,磁性元件可以包括至少两个磁盘210,至少两个磁盘210套设于转轴201上,并沿转轴201的轴线方向间隔分布;同时,每个磁盘210的两侧盘面处可以分别设置有刮渣板220和刨渣条230;转轴201与相应的驱动机构200传动连接。

因此,通过沿转轴201间隔部分布的各个磁盘210可以增加与进水区污水的接触面积,提高磁性元件对磁性絮体的吸附分离效果;同时,通过相应的驱动机构可以驱动转轴201转动,从而通过转轴201的转动带动各个磁盘210同步转动。

上述的驱动机构可以部步进电机或伺服电机等,卸渣输送机构240可以为螺旋输送机或皮带输送机等;磁性元件也可以为磁鼓或磁力辊等磁性结构件,本发明实施例不限制磁性元件的形状结构。

本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 一种磁分离回流装置

- 一种磁分离装置、磁分离方法及样本分析装置