一种晶圆卡盘清理装置

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及半导体技术领域,尤其涉及一种晶圆卡盘清理装置。

背景技术

随着半导体制造工艺的不断发展,半导体器件的集成度越来越高,半导体器件的特征尺寸也逐渐缩小,导致对半导体制造工艺的各个环节的技术要求越来越高。因此,确保制造设备的清洁度尤为重要。

发明内容

有鉴于此,本发明实施例提供了一种晶圆卡盘清理装置,以提高设备的清洁度,所述装置包括:

摩擦旋转机构,设置有通孔,被配置为贴合所述晶圆卡盘进行旋转摩擦;

机械臂,用于移动摩擦旋转机构;

排风管路,设置在预定位置,用于吸除颗粒;

控制部件,用于控制所述机械臂将所述摩擦旋转机构移动到贴合所述晶圆卡盘的位置进行旋转摩擦去除所述晶圆卡盘上粘附的颗粒。

进一步地,所述摩擦旋转机构包括:

研磨盘,用于摩擦所述晶圆卡盘,以使晶圆卡盘上粘附的颗粒与晶圆卡盘分离;

第一电机,所述第一电机的第一端连接在所述研磨盘上,用于控制所述研磨盘转动。

进一步地,所述研磨盘设置有多个通孔,所述颗粒通过所述通孔进入排风机构。

进一步地,所述摩擦旋转机构还包括:

研磨盘位置传感器,用于确定所述研磨盘的位移信号;

气动装置,用于将所述研磨盘与所述晶圆卡盘贴合。

进一步地,所述机械臂的一端与所述摩擦旋转机构相连。

进一步地,所述机械臂包括:

多个节臂和所述节臂之间的多个第二电机;

其中,所述第二电机用于控制所述机械臂在不同方向的位移。

进一步地,所述机械臂还包括:

机械臂位置传感器,用于确定所述机械臂的位移信号。

进一步地,所述排风管路包括:

排风管,所述排风管的第一端连接排风主体,所述排风管的第二端设置在所述晶圆卡盘的上方;

其中,所述排风主体用于产生吸力。

进一步地,所述排风管的第二端的内壁与所述研磨盘的外周连接。

进一步地,所述晶圆卡盘清理装置用于步进式光刻机中。

进一步地,所述研磨盘与所述晶圆卡盘的尺寸基本相同。

在本发明实施例中,提供了一种包括摩擦旋转机构、机械臂、排风管路和控制部件的晶圆卡盘清理装置。通过控制部件使摩擦旋转机构上的研磨盘摩擦晶圆卡盘,再利用排风管路吸除颗粒。采用本发明实施例的晶圆卡盘清理装置去除晶圆卡盘上的颗粒,能够缩短清理时间,从而能够提高设备的WPH。同时,还能够避免外部的颗粒进入设备中而形成的污染,降低人为清理产生的误差而导致设备故障的风险。能够确保晶圆卡盘的清洁度。

附图说明

通过以下参照附图对本发明实施例的描述,本发明的上述以及其它目的、特征和优点将更为清楚,在附图中:

图1-图3是本发明实施例的结构示意图;

图4是本发明实施例的控制部件的示意图;

图5是本发明实施例的机械臂控制单元的示意图;

图6是本发明实施例的机械臂控制单元控制机械臂的流程图;

图7是本发明实施例的摩擦旋转控制单元的示意图;

图8是本发明实施例的机械臂控制单元控制研磨盘的流程图;

图9是本发明实施例的晶圆卡盘清理装置清理前的晶圆卡盘上的颗粒数量示意图;

图10是本发明实施例的晶圆卡盘清理装置清理后的晶圆卡盘上的颗粒数量示意图。

具体实施方式

以下基于实施例对本发明进行描述,但是本发明并不仅仅限于这些实施例。在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。为了避免混淆本发明的实质,公知的方法、过程、流程、元件和电路并没有详细叙述。

此外,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。在本发明的描述中,除非另有说明,“多层”的含义是两层或两层以上。

应当明白,当元件或层被称为“在...上”、“与...相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。相反,当元件被称为“直接在...上”、“与...直接相邻”、“直接连接到”或“直接耦合到”其它元件或层时,则不存在居间的元件或层。为便于描述这里可以使用诸如“在…之下”、“在...下面”、“下”、“在…之上”、“上”等空间关系术语以描述如附图所示的一个元件或特征与另一个(些)元件或特征之间的关系。应当理解,空间关系术语旨在概括除附图所示取向之外器件在使用或操作中的器件的不同取向。例如,如果附图中的器件翻转过来,被描述为“在”其他元件或特征“之下”或“下面”的元件将会在其他元件或特征的“上方”。因此,示范性术语“在...下面”就能够涵盖之上和之下两种取向。器件可以采取其他取向(旋转90度或在其他取向),这里所用的空间关系描述符被相应地解释。

在芯片的制造工艺过程中,需要不断检查工艺环境,包括检测晶圆卡盘的平整度。主要是通过晶圆卡盘上是否存在颗粒来判断晶圆卡盘的平整度。

在检测到晶圆卡盘上存在的颗粒超出预定范围时,需要先清除颗粒才能继续执行加工工艺。在一个对比例中,采用人工清理的方法,手动清理晶圆卡盘上的颗粒。具体地,操作人员拆除设备的挡板,利用酒精和无尘布擦拭晶圆卡盘,以去除晶圆卡盘上的颗粒。然而,对比例的方法会导致环境中的颗粒等杂质进入设备内部,形成二次污染。同时,人工操作可能存在误差,如导致设备内的其他零部件损坏等。同时,拆除挡板,等操作存在操作时间长的问题,且人工清理,从肉眼很难判断是否清理成功,存在清理后仍检测晶圆卡盘上颗粒超标的情况,这会需要反复拆除挡板,人工清理的过程,极大的降低了生产效率,降低每小时晶圆吞吐量(Wafer Per Hour,WPH)。

有鉴于此,本发明实施例提供了一种晶圆卡盘清理装置,能够避免二次污染,减少清理时间。在本发明实施例中,以应用在步进式光刻机中的晶圆卡盘为例进行说明,应理解,本发明实施例的晶圆卡盘清理装置也可以用于其他设备中的各种不同零部件的清理。

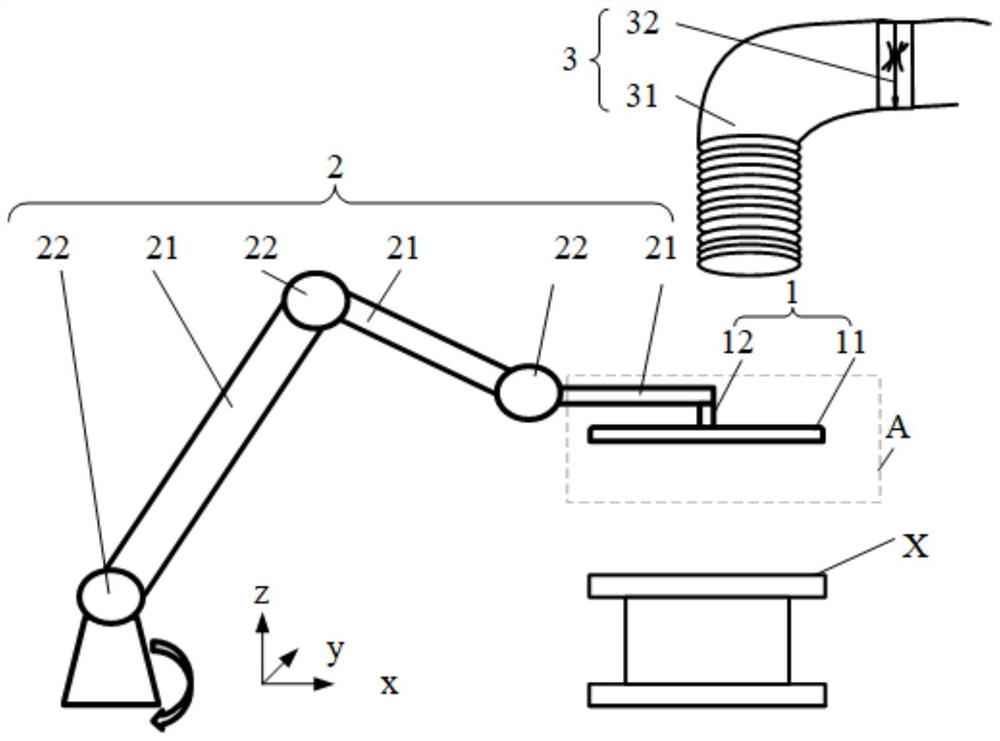

图1是本发明实施例的晶圆卡盘清理装置的示意图。如图1所示,所述装置包括:摩擦旋转机构1、机械臂2和排风管路3。所述机械臂2的一端与所述摩擦旋转机构1相连。

摩擦旋转机构1设置有通孔,被配置为贴合所述晶圆卡盘进行旋转摩擦。

图2和图3分别是图1的区域A的仰视图和主视图,如图2和图3所示,所述摩擦旋转机构1包括:研磨盘11和第一电机12。

研磨盘11用于摩擦所述晶圆卡盘X,以使晶圆卡盘X上粘附的颗粒与晶圆卡盘X分离。研磨盘贴合晶圆卡盘X,通过形成摩擦力将晶圆卡盘X上粘附的颗粒不再与晶圆卡盘X之间具有粘附力。

具体地,所述研磨盘11可以由陶瓷以及硬质合金等耐磨材料制成。

进一步地,在研磨盘11上设置有通孔11a。在研磨盘上设置通孔,可以使摩擦下的颗粒,在研磨盘旋转的同时及时的通过所述通孔11a从研磨盘上移除。如果研磨盘上没有通孔,则需要等到研磨盘停止旋转,使研磨盘离开晶圆卡盘后才能将颗粒移除。在研磨盘11上设置通孔能够在研磨盘旋转的同时移除颗粒,能够提高清理的效率。

进一步地,所述研磨盘11与所述晶圆卡盘X的尺寸相同或与所述晶圆卡盘X的尺寸基本相同,具体地,所述研磨盘11可以略大于所述晶圆卡盘X。研磨盘11若小于晶圆卡盘X,则需要使研磨盘11在平行于晶圆卡盘X的方向来回移动才能摩擦到晶圆卡盘X的全部上表面,会导致清理效率低,若研磨盘11明显大于晶圆卡盘X,则会导致能耗的浪费。因此,将研磨盘11的尺寸设置为与所述晶圆卡盘X的尺寸基本相同比较合适。

所述第一电机12的第一端121连接在所述研磨盘11上,用于控制所述研磨盘11转动。

具体地,所述第一电机12为旋转驱动电机,第一电机12设置在研磨盘11上,第一电机的旋转轴与研磨盘相垂直,第一电机的旋转轴与研磨盘11的中心孔11b连接。在一种可选的实现方式中,可以将第一电机12的旋转轴与研磨盘的中心孔11b过盈配合,研磨盘11可以随第一电机的旋转轴转动。

所述第一电机12的第二端122连接在机械臂的一端,具体地,可以是所述第一电机12的非旋转部分直接连接在机械臂的一端,也可以是通过其它零部件将第一电机固定在机械臂的一端。

摩擦旋转机构1还包括研磨盘位置传感器和气动装置。

研磨盘位置传感器用于确定所述研磨盘的位移信号。具体地,研磨盘位置传感器可以位于研磨盘的底部,用于确定晶圆卡盘上是否有晶圆以及其它阻碍物等。

气动装置用于将所述研磨盘与所述晶圆卡盘贴合。具体地,所述气动装置可以包括电磁阀和气缸等。

机械臂2用于移动摩擦旋转机构1。

图1是本发明实施例的结构示意图。如图1所示,所述机械臂2包括多个节臂21和所述节臂21之间的多个第二电机22。其中,所述第二电机22用于控制所述机械臂在不同方向的位移。具体地,所述第二电机22可以是步进电机。步进电机是将电脉冲信号转变为角位移或线位移的开环控制电机,在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,称为“步距角”,它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。在一种可选的实现方式中,机械臂2包括3个节臂21和3个第二电机22。其中,3个第二电机22可以分别以坐标轴x、坐标轴y和坐标轴z为轴转动,以控制研磨盘的位置。第二电机22接收到脉冲信号,控制机械臂的运动速度和运动方向。

机械臂位置传感器,用于确定所述机械臂的位移信号。具体地,所述机械臂位置传感器可以有多个,机械臂位置传感器可以设置在节臂上。

排风管路3设置在预定位置,用于吸除颗粒。如图1所示,所述排风管路3设置在刻蚀设备中。

所述排风管路3可以包括排风管31、排风电磁气阀32以及气流量检测传感器。

在一种可选的实现方式中,所述排风管31的第一端连接排风主体,所述排风管31的第二端设置在所述晶圆卡盘的上方。所述排风主体用于产生吸力。所述排风主体可以是晶圆检测装置外部通过产生气压而形成吸力的装置。越接近排风管第二端的位置,受到的吸力越大,将排风管的第二端设置在晶圆卡盘的上方,能够更利用吸除晶圆卡盘上的颗粒,

进一步地,所述排风管的第二端的内壁与所述研磨盘的外周连接。将排风管的第二端与研磨盘的外周连接,能够避免分离的颗粒向刻蚀设备中的其他部位扩散。同时,排风管的第二端与研磨盘的外周连接能够使颗粒受到更大的吸力,更有利于去除从晶圆卡盘上分离的颗粒。

排风电磁气阀设置在排风管中,用于接收到启动或停止信号,控制排风管与排风主体是否连通。

气流量检测传感器也设置在排风管中,用于确定排风管路中的吸力大小。

图4是本发明实施例的控制部件的示意图。如图4所示,控制部件包括中央信息处理系统、机械臂控制单元、摩擦旋转控制单元和排风管路控制单元。控制部件用于控制所述机械臂将所述摩擦旋转机构移动到贴合所述晶圆卡盘的位置进行旋转摩擦去除所述晶圆卡盘上粘附的颗粒。

具体地,中央信息处理系统可以是一块单片机微处理器的主电路板,通过这块电路板将接收的信号转换为机械臂控制单元的信号、摩擦旋转控制单元的信号以及排风管路控制单元的信号。

进一步地,机械臂控制单元控制第二电机,以驱动机械臂移动。

图5是本发明实施例的机械臂控制单元的示意图。如图5所示,机械臂控制单元402接收中央信息处理系统401的信号,控制第二电机22和机械臂位置传感器23。

在一种可选的实现方式中,机械臂控制单元402配置TB6600步进电机驱动板。TB6600步进电机驱动板接收到主电路板的公共正电压、脉冲信号、方向信号,并将接收到的信号转化为电机绕组的转动速度和转动角度等。从而控制机械臂的运动速度和方向。

图6是本发明实施例的机械臂控制单元控制机械臂的流程图。如图6所示,控制单元控制机械臂的位置包括如下步骤:

步骤S601、控制第二电机旋转。

具体地,机械臂控制单元402接收到中央信息处理系统401的启动信号,则控制第二电机旋转。

步骤S602、接收传感器信号。

机械臂控制单元402接收机械臂位置传感器23反馈的包括机械臂位置的传感器信号。

步骤S603、判断是否停止。

具体地,机械臂控制单元402根据接收到的传感器信号判断是否停止第二电机。如果“是”则执行步骤S604。如果“否”则继续执行步骤S601。例如,响应于接收到的传感器信号为异常信号,或者响应于接收到的传感器信号到达预定位置,则判断停止第二电机。

步骤S604、停止第二电机。

图7是本发明实施例的摩擦旋转控制单元的示意图。如图7所示,摩擦旋转控制单元403根据接收到中央信息处理系统401的信号,控制第一电机,以驱动第一电机带动研磨盘转动。同时,摩擦旋转控制单元403还控制研磨盘位置传感器14和气动装置13。

图8是本发明实施例的摩擦旋转控制单元控制研磨盘的流程图。如图8所示,摩擦旋转控制单元控制机械臂的位置包括如下步骤:步骤S801、接收传感器信号。

具体地,摩擦旋转控制单元接收到研磨盘位置传感器的信号。

步骤S802、判断信号是否异常。

具体地,摩擦旋转控制单元根据传感器的信号判断信号是否异常,若“是”则执行步骤S808,摩擦旋转控制单元向中央信息处理系统发送错误信息,若“否”则执行步骤S803。

步骤S803、启动气动装置。

具体地,摩擦旋转控制单元启动气动装置,使研磨盘和晶圆卡盘贴合。

步骤S804、启动第一电机。

具体地,摩擦旋转控制单元给第一电机发送启动信号,以启动第一电机。

步骤S805、接收停止信号。

具体地,在第一电机工作一段时间后,摩擦旋转控制单元接收到中央信息处理系统的停止信号。

步骤S806、停止第一电机。

具体地,摩擦旋转控制单元控制第一电机停止运转。

步骤S807、关闭气动装置。

具体地,摩擦旋转控制单元控制气动装置关闭,研磨盘恢复气动装置启动前所在位置。

步骤S808、发送异常信息。

具体地,摩擦旋转控制单元在判断位置传感器的信号为异常信号时,向中央信息处理系统发送异常信息。

排风管路控制单元用于控制排风电磁气阀的开关,以控制排风管路的开启或关闭。同时,排风管路控制单元还控制气流量检测传感器。

在一种可选的实现方式中,中央信息处理系统接收到启动清理的指令后输出脉冲信号到机械臂运动控制单元,机械臂控制单元驱动机械臂第二电机,将研磨盘移动到晶圆卡盘上方。中央信息处理系统接收到机械臂位置传感器反馈的信号,确定研磨盘到达预定位置。然后接受到研磨盘位置传感器反馈的信号,确认晶圆卡盘上没有晶圆及其它障碍物等。启动气动装置,使研磨盘与晶圆卡盘贴合。此后摩擦旋转控制单元控制第一电机,以使得研磨盘旋转,从而完成对晶圆卡盘的清理。在研磨盘旋转的同时,排风管路控制单元接收到启动指令,排风电磁气阀打开,排风管路吸除装置开始工作,通过研磨盘上的小圆孔经排风管将摩擦下来的颗粒移除到刻蚀设备外部。中央信息处理系统接收到停止指令,中央信息处理系统控制机械臂以及研磨盘回到初始位置,由此,完成一次晶圆卡盘的清理。

图9是本发明实施例的晶圆卡盘清理装置清理前的晶圆卡盘上的颗粒数量示意图。图10是本发明实施例的晶圆卡盘清理装置清理后的晶圆卡盘上的颗粒数量示意图。在图9和图10中,颜色越深的区域代表该区域的颗粒数越多。如图9所示,在清理前,区域10内的颗粒数量明显超出标准范围。如图10所示,经本发明实施例的清理装置清理后,有效减少了晶圆卡盘上的颗粒的数量。

同时,采用本发明实施例的晶圆卡盘清理装置能够缩短清理时间,对比例采用人工清理的方法需要20-30分钟,而本发明实施例仅5分钟就可以完成清理,缩短了设备停机的时间,从而能够提高设备的WPH。同时,本发明实施例不需要拆卸设备的挡板,能够避免外部的颗粒进入设备中而形成的污染,降低人为清理产生的误差而导致设备故障的风险。与对比例相比,本发明实施例的清理装置具有方便性、安全性、经济性等优势。

在本发明实施例中,提供了一种包括摩擦旋转机构、机械臂、排风管路和控制部件的晶圆卡盘清理装置。通过控制部件使摩擦旋转机构上的研磨盘摩擦晶圆卡盘,再利用排风管路吸除颗粒。采用本发明实施例的晶圆卡盘清理装置去除晶圆卡盘上的颗粒,能够缩短清理时间,从而能够提高设备的WPH。同时,还能够避免外部的颗粒进入设备中而形成的污染,降低人为清理产生的误差而导致设备故障的风险。能够确保晶圆卡盘的清洁度。

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域技术人员而言,本发明可以有各种改动和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种晶圆卡盘清理装置

- 晶圆清洗设备中的卡盘装置及晶圆清洗设备