基于非完整位姿信息的机器人运动学标定装置及标定方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明属于工业机器人标定技术领域,具体涉及基于非完整位姿信息的机器人运动学标定装置及标定方法。

背景技术

现如今,工业机器人被广泛地应用于焊接、切削、装配等领域,但是,由于工业机器人的绝对定位精度仍然较差,尚无法适用于航天工业等精度要求较高的高端制造领域。

研究表明,机器人标定能够有效地提高机器人的精度性能,工业机器人的定位误差通常分为关节误差、几何参数误差和非几何参数误差,其中,几何参数误差占总误差的80%以上。工业机器人的几何参数标定过程主要包括建模、测量、辨识和补偿四个步骤,其中,建模步骤主要是建立几何参数误差模型,通常有位姿误差模型,位置误差模型和距离误差模型三种,位姿误差模型相对其他两种误差模型更加完备,参数的辨识结果精度相对较高。

激光跟踪仪作为工业中较为常用的高精度测量仪器,也是目前工业机器人标定的主要外部测量设备之一。该设备可测量安装在工业机器人末端的靶标的空间位置/姿态,当靶标为靶球时,仅能够测量位置信息,虽可以利用三个靶球构建坐标系,实现姿态数据测量,但因激光跟踪仪无法自动识别靶球而需要人工干预测量过程,这将大大降低工业机器人位姿测量的效率。当靶标为专用靶标时,虽能够测量位姿信息(用于建立位姿误差模型),但价格昂贵(近20万元)。

发明内容

本发明提出一种低成本,同时,能够实现工业机器人几何参数准确辨识的基于非完整位姿信息的机器人运动学标定装置及标定方法。

本发明所采用的技术方案为:

基于非完整位姿信息的机器人运动学标定装置,包括自左向右依次固定连接的磁性基座、基座固定板、位移平台和法兰盘,以及吸附在所述磁性基座中的靶球和用于测量所述靶球空间坐标的激光跟踪仪,所述法兰盘用于与工业机器人的末端法兰盘固定连接,所述位移平台的位移方向与所述工业机器人的工具坐标系X轴平行,当所述位移平台处于零位状态时,所述靶球球心在所述工业机器人的末端法兰盘中心轴线上。

进一步地,所述位移平台的左基体与所述基座固定板通过螺钉固定连接,所述位移平台的右基体与所述法兰盘通过螺钉固定连接。

进一步地,所述磁性基座与所述基座固定板通过螺钉固定连接。

基于非完整位姿信息的机器人运动学标定方法,包括如下步骤:

步骤一、位移平台处于零位状态时,控制工业机器人的末端运动到空间某一点后,通过激光跟踪仪测量靶球的空间坐标,记为P11;

步骤二、手动调节位移平台的调节器,使左基体相对于右基体移动,移动完毕后,通过锁紧旋钮将两基体位置锁定;再次通过激光跟踪仪测量靶球的空间坐标,记为P12;

步骤三、根据空间坐标P11和P12计算工业机器人末端位置P1及轴向向量n1,P1=P11,n1=(P11-P12)/||P11-P12||;

步骤四、手动调节位移平台恢复零位状态并重复步骤一至四,直至达到设定测量点数,测得的空间坐标构成测量数据,空间坐标即实际位姿测量值;

步骤五、基于测量数据辨识机器人几何参数;

步骤501、工业机器人的末端定位误差为实际位姿测量值T

理论位姿值T

公式(1)中,n为工业机器人的关节数,i为关节序号,A

公式(2)中,Δn、Δo、Δa和Δp均为3×1列向量,其中,Δn、Δo和Δa为旋转矩阵ΔR的列向量,Δp为位置列向量;

步骤502、将T

公式(3)中,Δη=[…,Δθ

步骤503、对公式(3)进行简化,将其写成矩阵形式:

ΔE=HΔη (4)

公式(4)中,ΔE=[ΔP

公式(4)的运动学误差模型为典型的非线性方程,通过LM优化算法对公式(4)的运动学误差模型进行解算,构建LM优化算法的目标函数,即适应度函数为:

公式(5)中,j为测量数据中的第j个测量数据,N表示标定测量数据总数;

由于标定装置仅测量工业机器人的X轴位姿数据,因此,适应度函数修改为:

进一步地,步骤四中,所述设定测量点数为50。

本发明的有益效果在于:

1)、本发明的标定装置结构简单,成本低;

2)、目前激光跟踪仪若仅采用一个靶球进行工业机器人末端位置测量,后续建立位置误差模型,辨识得到的参数要比全位姿误差模型的差。本发明能够测量出位置数据(末端位置P1,为空间三维坐标)和一维姿态数据(轴向向量n1,为一维姿态),将位置误差模型融合一维姿态模型建立的非完整位姿误差模型辨识的参数与全位姿误差模型基本一致,因此,能够同样达到提高机器人标定精度的效果,性价比高。

附图说明

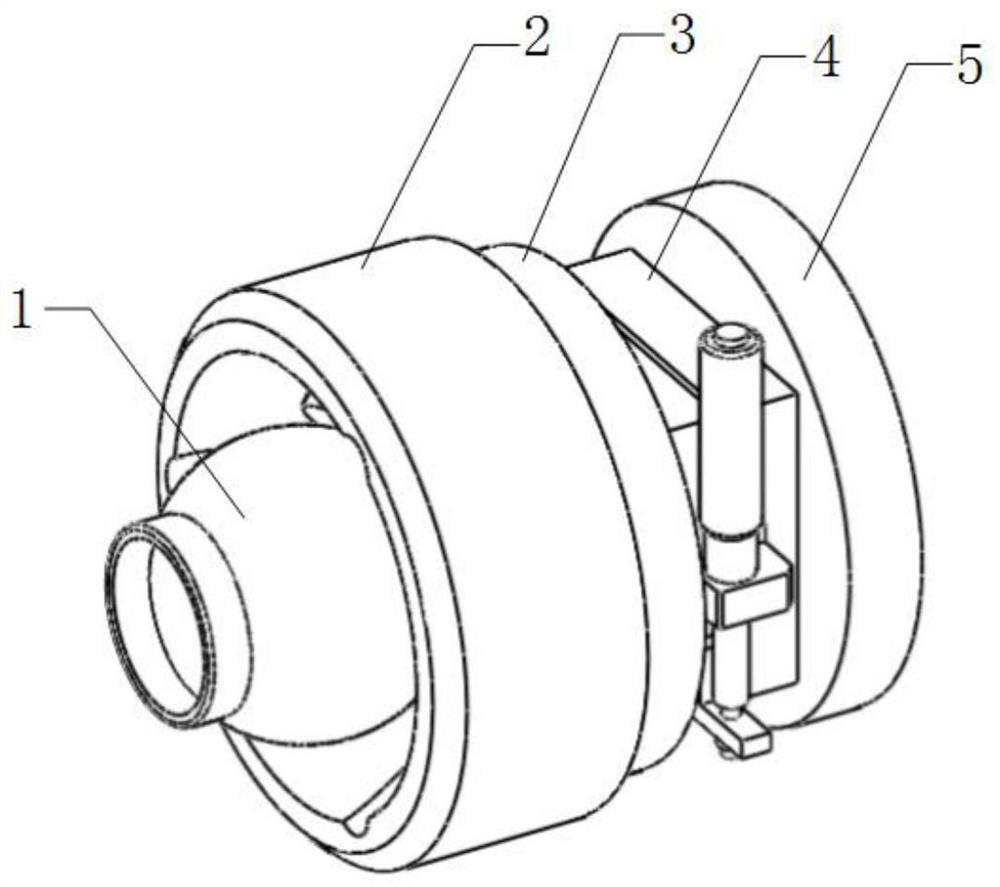

图1为本发明的机器人运动学标定装置的结构示意图;

图2为图1的侧视图;

图3为位移平台的结构示意图;

图4为机器人运动学标定装置安装在工业机器人上的示意图;

图5为本发明与全位姿模型的标定误差比较图;

附图标记:1-靶球,2-磁性基座,3-基座固定板,4-位移平台,401-左基体,402-右基体,403-调节器,404-锁紧旋钮,5-法兰盘,6-激光跟踪仪,7-工业机器人。

具体实施方式

下面结合附图和具体的实施例,对本发明的基于非完整位姿信息的机器人运动学标定装置及标定方法作进一步地详细说明。

如图1至4所示,基于非完整位姿信息的机器人运动学标定装置,包括自左向右依次固定连接的磁性基座2、基座固定板3、位移平台4和法兰盘5,以及吸附在磁性基座2中的靶球1和用于测量靶球1空间坐标的激光跟踪仪6,法兰盘5用于与工业机器人7的末端法兰盘固定连接,位移平台4的位移方向与工业机器人7的工具坐标系X轴平行,当位移平台4处于零位状态(指调节器403上的刻度位于零刻度时的状态)时,靶球1球心在工业机器人7的末端法兰盘中心轴线上。

具体地,位移平台4的左基体401与基座固定板3通过螺钉固定连接,位移平台4的右基体402与法兰盘5通过螺钉固定连接。磁性基座2与基座固定板3通过螺钉固定连接。

基于非完整位姿信息的机器人运动学标定方法,包括如下步骤:

步骤一、位移平台4处于零位状态时,控制工业机器人7的末端运动到空间某一点后,通过激光跟踪仪6测量靶球1的空间坐标,记为P11。

步骤二、手动调节位移平台4的调节器403,使左基体401相对于右基体402移动,移动完毕后,通过锁紧旋钮404将两基体位置锁定。再次通过激光跟踪仪6测量靶球1的空间坐标,记为P12。

步骤三、根据空间坐标P11和P12计算工业机器人7末端位置P1及轴向向量n1,P1=P11,n1=(P11-P12)/||P11-P12||。

步骤四、手动调节位移平台4恢复零位状态并重复步骤一至四,直至达到设定测量点数,测得的空间坐标构成测量数据,空间坐标即实际位姿测量值。本实施例中,设定测量点数为50。

步骤五、基于测量数据辨识机器人几何参数。

步骤501、工业机器人7的末端定位误差为实际位姿测量值T

理论位姿值T

公式(1)中,n为工业机器人7的关节数,i为关节序号,A

公式(2)中,Δn、Δo、Δa和Δp均为3×1列向量,其中,Δn、Δo和Δa为旋转矩阵ΔR的列向量,Δp为位置列向量。

步骤502、将T

公式(3)中,Δη=[…,Δθ

步骤503、对公式(3)进行简化,将其写成矩阵形式:

ΔE=HΔη (4)

公式(4)中,ΔE=[ΔP

公式(4)的运动学误差模型为典型的非线性方程,通过LM优化算法(Levenberg-Marquardt,为目前广泛使用的非线性优化算法,该优化算法具有收敛快速稳定,计算复杂度较小的优点)对公式(4)的运动学误差模型进行解算,构建LM优化算法的目标函数,即适应度函数为:

公式(5)中,j为测量数据中的第j个测量数据,N表示标定测量数据总数。

由于标定装置仅测量工业机器人7的X轴位姿数据(步骤二中,两基体移动方向与X轴平行,则测量的轴向向量n1数据就是X轴的姿态数据,若移动方向与Y轴平行,就是相应的Y轴的姿态数据),因此,适应度函数修改为:

如图5所示,本发明虽未测量全部位姿数据,但是,辨识的几何参数精度与完整位姿模型基本一致,具有相同的精度水平。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术方法范围内,可轻易想到的替换或变换方法,都应该涵盖在本发明的保护范围之内。

- 基于非完整位姿信息的机器人运动学标定装置及标定方法

- 基于非完整位姿信息的机器人运动学标定装置及标定方法