发光二极管光源触控结构、显示装置及终端

文献发布时间:2023-06-19 09:43:16

技术领域

本申请涉及高亮度显示的触控技术,特别是涉及发光二极管光源触控结构、显示装置及终端。

背景技术

触摸屏(Touch Panel)又称为“触控屏”、“触控面板”,是一种可接收触摸讯号的感应式显示装置,从安装方式来分,触摸屏可以分为外挂式与内嵌式。

外挂式的触摸屏是将触摸屏系统的触摸检测装置直接安装在显示设备的前面,这种触摸屏安装简便,易于更换。内嵌式的触摸屏是将触控元件整合于显示面板之内,使面板本身就具有触控功能,不需另外进行与触控面板的贴合与组装即可达到触控的效果与应用。

随着触控产业技术演变,业界为降低成本,外挂式的触控屏(Touch Panel,TP)产品结构从最初GG(Glass-Glass)架构简化为GF(Glass-Film)架构。但随着以in-cell andon-cell为代表的内嵌式触控模块技术开始成熟且成本相对低廉,导致外挂式的触控显示模组逐渐式微。

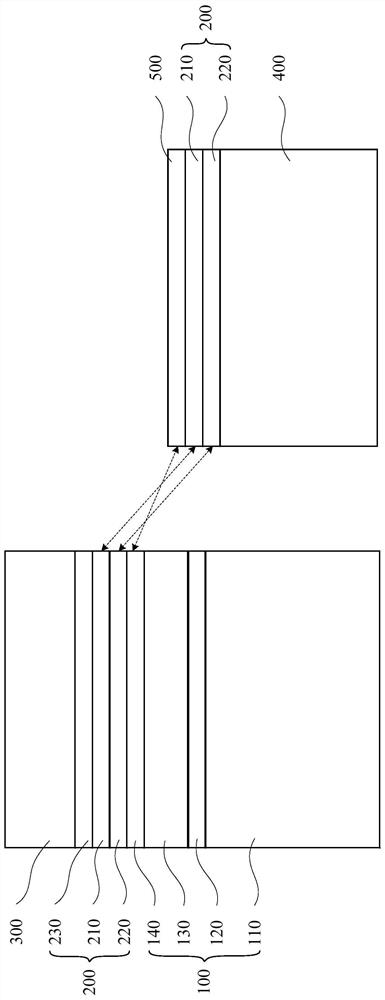

具体地,传统外挂式的触控显示模组由于结构复杂,厚度曾高达2.7毫米以上,不断优化后仍在2.4毫米以上;其结构如图1所示,传统外挂式的触控显示模组包括液晶模组100、触控模组200及玻璃盖板(Cover Glass,亦称盖板玻璃)300;所述液晶模组100包括顺序叠置的背光层110、底部偏光层120、液晶像素层130及顶部偏光层140,所述触控模组200包括顺序叠置的第一光学胶层220、金属网格层210及第二光学胶层230,第一光学胶层220及第二光学胶层230是为了区分而命名的,本质上均为光学胶层,第一光学胶层220及第二光学胶层230的材料及厚度相同或相异;玻璃盖板300叠置于第二光学胶层230上,第一光学胶层220叠置于顶部偏光层140上。

而相比之下,当前的智能手机厚度通常小于9毫米乃至于小于8毫米,以智能手机iPhone5为例,其采用in-cell屏幕,相对于传统外挂式的触控显示模组,能使iPhone减少接近0.5mm的厚度,这就是传统外挂式的触控显示模组被弃用的重要原因。

亦即,外挂式的触控显示模组由于厚度及成本问题而缺乏竞争力,即便是0.1毫米的厚度也是需要尽量争取的优化目标。

发明内容

基于此,有必要提供一种发光二极管光源触控结构、显示装置及终端。

一种发光二极管光源触控结构,其包括:

发光二极管显示模块,包括以像素点方式分布的发光二极管阵列;

触控模组,包括顺序叠置的金属网格层及光学胶层,所述光学胶层叠置于所述发光二极管显示模块上;

顶部偏光保护层,所述顶部偏光保护层叠置于所述金属网格层上。

上述发光二极管光源触控结构,具有结构简单的优点,相对于传统外挂式的触控显示模组减少了玻璃盖板结构层及一层光学胶,一方面有利于降低整体厚度,降低结构成本,同时提升了透光率;另一方面有利于提升亮度及对比度,具有强光可视性,适合户外使用,尤其适合户外显示屏;再一方面,采用顶部偏光层替代了传统的玻璃,极大提升了发光二极管光源触控结构的结构强度,不易碎裂导致发生碎屏问题;又一方面,外挂式技术难度比in-cell及on-cell的内嵌式触控模块技术低,有利于提升触控显示模组的制造良率,从而整体提升了产品竞争力。

在其中一个实施例中,所述发光二极管显示模块包括有机发光二极管、量子点发光二极管、mini-LED及micro-LED。

在其中一个实施例中,所述发光二极管显示模块中的像素点均为单个发光二极管;或者,所述发光二极管显示模块中的像素点均为多个发光二极管。

在其中一个实施例中,所述发光二极管阵列为矩阵。

在其中一个实施例中,所述像素点排列为完整矩阵或者非完整矩阵。

在其中一个实施例中,所述发光二极管显示模块还包括与所述发光二极管阵列相连接的控制电路。

在其中一个实施例中,所述控制电路与所述发光二极管阵列整体封装为所述发光二极管显示模块。

在其中一个实施例中,所述顶部偏光保护层包括顺序叠置的粘接层、第一支撑保护层、偏光层及第二支撑保护层;所述粘接层叠置于所述金属网格层上。

在其中一个实施例中,一种显示装置,其具有发光二极管光源触控结构,所述发光二极管光源触控结构包括:

发光二极管显示模块,包括以像素点方式分布的发光二极管阵列;

触控模组,包括顺序叠置的金属网格层及光学胶层,所述光学胶层叠置于所述发光二极管显示模块上;

顶部偏光保护层,所述顶部偏光保护层叠置于所述金属网格层上。

在其中一个实施例中,一种终端,其具有显示装置,所述显示装置具有发光二极管光源触控结构,所述发光二极管光源触控结构包括:

发光二极管显示模块,包括以像素点方式分布的发光二极管阵列;

触控模组,包括顺序叠置的金属网格层及光学胶层,所述光学胶层叠置于所述发光二极管显示模块上;

顶部偏光保护层,所述顶部偏光保护层叠置于所述金属网格层上。

附图说明

为了更清楚地说明本申请实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为传统发光二极管光源触控结构的结构示意图。

图2为本申请发光二极管光源触控结构一实施例的结构示意图。

图3为本申请发光二极管光源触控结构另一实施例的发光二极管显示模块结构示意图。

图4为本申请发光二极管光源触控结构另一实施例的发光二极管显示模块结构示意图。

图5为本申请发光二极管光源触控结构另一实施例的金属网格层结构示意图。

图6为本申请发光二极管光源触控结构另一实施例的顶部偏光保护层结构示意图。

图7为传统发光二极管光源触控结构与本申请发光二极管光源触控结构的结构比对示意图。

附图标记:

薄膜晶体管液晶模组100、触控模组200、玻璃盖板300、发光二极管显示模块400、顶部偏光保护层500;

背光层110、底部偏光层120、液晶像素层130、顶部偏光层140;

金属网格层210、第一光学胶层220、第二光学胶层230;

第一金属网格211、第二金属网格212、环烯烃聚合物膜213;

发光二极管410;

粘接层510、第一支撑保护层520、偏光层530及第二支撑保护层540。

具体实施方式

为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本申请。但是本申请能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似改进,因此本申请不受下面公开的具体实施例的限制。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本申请的说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本申请的说明书所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本申请的说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

为了解决传统外挂式的触控显示模组过厚及过贵而缺乏竞争力的问题,同时提供强光可视的高亮度及高对比度产品,在本申请一个实施例中,如图2所示,一种发光二极管光源触控结构,其包括:发光二极管显示模块400、触控模组200及顶部偏光保护层500,发光二极管显示模块400包括以像素点方式分布的发光二极管阵列;触控模组200包括顺序叠置的金属网格层210及光学胶层220,所述光学胶层220叠置于所述发光二极管显示模块400上;所述顶部偏光保护层500叠置于所述金属网格层210上。即触控模组200位于顶部偏光保护层500及发光二极管显示模块400之间,同时以顶部偏光保护层500替代传统外挂式的触控显示模组的玻璃盖板,这是本申请所述发光二极管光源触控结构的重要发明点之一,而采用像素点方式分布的发光二极管阵列实现强光可视的高亮度及高对比度产品,则是本申请所述发光二极管光源触控结构的重要发明点之二。上述发光二极管光源触控结构,具有结构简单的优点,相对于传统外挂式的触控显示模组减少了玻璃盖板结构层及一层光学胶,一方面有利于降低整体厚度,降低结构成本,同时提升了透光率;另一方面有利于提升亮度及对比度,具有强光可视性,适合户外使用,尤其适合户外显示屏;再一方面,采用顶部偏光层替代了传统的玻璃,极大提升了发光二极管光源触控结构的结构强度,不易碎裂导致发生碎屏问题;又一方面,外挂式技术难度比in-cell及on-cell的内嵌式触控模块技术低,有利于提升触控显示模组的制造良率,从而整体提升了产品竞争力。

在其中一个实施例中,一种发光二极管光源触控结构,其包括以下实施例的部分结构或全部结构;即,所述发光二极管光源触控结构包括以下实施例的部分技术特征或全部技术特征。

为了适应微距点光源技术的发展,且相对于传统液晶显示模块(liquid crystaldisplay module,LCM,亦即LCD显示模组)提升发光亮度及对比度,在其中一个实施例中,所述发光二极管(Light Emitting Diode,LED)光源触控结构包括发光二极管显示模块,所述发光二极管显示模块包括以像素点方式分布的发光二极管阵列;即所述发光二极管显示模块中的发光二极管呈阵列分布,且以发光二极管形成所述发光二极管显示模块的像素点亦即显示像素点;在其中一个实施例中,所述发光二极管阵列为矩阵即矩形阵列。在其中一个实施例中,所述像素点排列为完整矩阵或者非完整矩阵。完整矩阵适宜做规则矩形显示产品;非完整矩阵适宜做圆形显示或其他显示形状的产品。在其中一个实施例中,所述发光二极管显示模块中的像素点均为单个发光二极管;或者,所述发光二极管显示模块中的像素点均为多个发光二极管。在其中一个实施例中,如图3所示,发光二极管显示模块400中,可以是一个集成的发光二极管作为一个像素点410;在其中一个实施例中,如图4所示,发光二极管显示模块400中,可以是三个发光二极管共同作为一个像素点410。在其中一个实施例中,所述发光二极管显示模块还包括与所述发光二极管阵列相连接的控制电路。在其中一个实施例中,所述控制电路与所述发光二极管阵列整体封装为所述发光二极管显示模块。具体的控制电路可以参考传统发光二极管的连接及控制方式实现,本申请各实施例对此均无额外限制。这样的设计,相对于传统液晶显示模块,有利于提升发光亮度及对比度,具有强光可视性,适合户外使用,尤其适合户外显示屏;而传统的传统液晶显示模块由于亮度低,不适合户外使用。

微距点光源技术主要体现于缩减发光二极管的点间距,这方面的技术进步日新月异,在其中一个实施例中,所述发光二极管显示模块包括有机发光二极管、量子点发光二极管、mini-LED及micro-LED。进一步地,在其中一个实施例中,所述发光二极管显示模块包括点间距小于0.5mm的有机发光二极管、量子点发光二极管、mini-LED及micro-LED。mini-LED相比传统发光二极管,尺寸从1mm×1mm降低到了0.2mm×0.2mm左右,甚至mini-LED的尺寸可以到0.1mm×0.1mm左右;而micro-LED则将像素点距离从毫米级降低至微米级,被认为是一种没有尺寸限制的显示技术。因此,对应微距点光源技术的发展,本申请各实施例将发光二极管作为显示像素点,而不是传统的传统液晶显示模块中将发光二极管作为背光源,有利于应用新科技,提升发光亮度及对比度,增加产品的适用领域。

为了通用于普通显示屏及柔性屏,本申请采用了金属网格(Metal Mesh)层的设计,金属网格层作为金属网格传感器(Sensor),具有低功耗、触控灵敏、使用寿命长、柔性可弯曲等优点,在其中一个实施例中,所述触控模组包括顺序叠置的金属网格层及光学胶(Optically Clear Adhesive,OCA,亦称光学透明胶)层,所述光学胶层叠置于所述发光二极管显示模块上;为了进一步解决传统金属网格层采用PET(Polyethyleneterephthalate,聚对苯二甲酸乙二醇酯)导致双折射问题,例如出现彩虹纹等现象,在其中一个实施例中,所述金属网格层采用环烯烃聚合物(Cyclo Olefin Polymer,COP)膜作为基材,环烯烃聚合物膜作为基材,其折射率有利于配合顶部偏光保护层避免出现双折射问题。在其中一个实施例中,所述金属网格层包括两金属网格及位于两金属网格之间的环烯烃聚合物膜,亦可理解为所述金属网格层为金属网格膜,其中采用环烯烃聚合物膜作为基质,即传感器薄膜(Sensor Film)材质采用环烯烃聚合物。其中一个实施例中,如图5所示,金属网格层210包括第一金属网格211、第二金属网格212及环烯烃聚合物膜213,其中,环烯烃聚合物膜213作为基质,环烯烃聚合物膜213位于第一金属网格211及第二金属网格212之间。这样的设计,一方面适用于柔性屏,另一方面具有正常显示的技术效果,避免了彩虹纹等双折射现象的产生。

传统外挂式的触控显示模组由于盖板是玻璃,因此触控模组需要用两层光学胶层以在两侧面分别粘接薄膜晶体管液晶模组及玻璃盖板,为了尽可能减小发光二极管光源触控结构的厚度,本申请各实施例不再采用玻璃盖板,在其中一个实施例中,如图2所示,所述发光二极管光源触控结构仅包括一层所述第一光学胶层220作为光学胶层以金属网格层及粘接发光二极管显示模块,所述第一光学胶层220设置于所述金属网格层与所述液晶像素层之间。这也是本申请所述发光二极管光源触控结构的重要发明点,可以减小发光二极管光源触控结构的厚度,同时还提升发光二极管光源触控结构的透光率。这是基于顶部偏光保护层替代传统技术的玻璃盖板而实现的,传统技术中,由于存在玻璃盖板,因此需要较厚的光学胶层才能将玻璃盖板牢固地贴合于金属网格层上,该光学胶层的厚度通常达到70μm甚至更高,而本申请采用顶部偏光保护层作为盖板的设计,由于顶部偏光保护层及其粘接体或粘接层的整体厚度约为玻璃盖板的厚度的15%至23%,因此一方面无需采用粘接玻璃盖板的光学胶层;另一方面只需顶部偏光保护层自带的粘接体或粘接层,或者浅薄的粘接体或粘接层即可稳固设置顶部偏光保护层,例如将顶部偏光保护层紧密贴合于金属网格层上。进一步地,在其中一个实施例中,所述顶部偏光保护层作为盖板的厚度为所述触控模组的厚度的45%至50%。进一步地,在其中一个实施例中,所述顶部偏光保护层的厚度为所述触控模组的厚度的47.3%或47.4%。值得指出的是,传统技术的玻璃盖板,其厚度为触控模组的厚度的1.4至1.7倍,且传统技术的触控模组,其厚度为本申请所述触控模组的厚度的1.3至1.4倍,两相结合可知,传统技术的玻璃盖板,其厚度为本申请所述触控模组的厚度的2倍以上;对于优化指标追求0.1毫米的厚度级别的平板型产品,例如手机,这个厚度差是非常巨大的,足以让外挂式的触控模块与内嵌式的触控模块进行平等竞争。而且,传统技术的薄膜晶体管液晶模组是一个整体,其包括顺序叠置的背光层、底部偏光层、液晶像素层及顶部偏光保护层,本申请各实施例别出心裁地将顶部偏光保护层的传统位置改变,替代了玻璃盖板,这样的设计,由于顶部偏光保护层相对于传统的玻璃盖板更薄,有利于在一定程度上提升触控模组的触控精确度。

为了确保透光性能,在其中一个实施例中,所述光学胶层的透光率大于等于92%。在其中一个实施例中,所述光学胶层的透光率大于等于94%。在其中一个实施例中,所述光学胶层的透光率大于等于95%。由于采用顶部偏光保护层替代了玻璃盖板,因此触控模组及盖板的整体重量与厚度均大大降低了,因此光学胶层的厚度也可以降低,即其无需过度提供更高的粘接强度,进一步地,在其中一个实施例中,所述光学胶层减薄设置。进一步地,在其中一个实施例中,所述发光二极管光源触控结构仅包括一层所述光学胶层且所述光学胶层减薄20%设置。在其中一个实施例中,所述发光二极管光源触控结构仅包括一层所述光学胶层且所述光学胶层减薄25%设置。在其中一个实施例中,所述发光二极管光源触控结构仅包括一层所述光学胶层且所述光学胶层减薄30%设置。在其中一个实施例中,所述发光二极管光源触控结构仅包括一层所述光学胶层且所述光学胶层减薄35%设置。如前所述,由于触控模组及盖板的整体重量与厚度均大大降低了,因此光学胶层无需保持过多厚度以提供多余的粘接力,光学胶层可以减薄,有利于降低整体厚度,同时提升了透光率;但是减薄是有极限的,不能无限制地减下去,要确保粘接效果。传统外挂式的触控显示模组中的两层光学胶层通常厚度总共为200微米以上,例如240微米或者250微米等,而本申请则在配合降低粘接强度的前提下,尽量减薄光学胶层以在确保粘接效果的前提下,减小发光二极管光源触控结构的厚度,有利于降低结构成本,同时还提升发光二极管光源触控结构的透光率。在其中一个实施例中,所述光学胶层的厚度小于200微米。亦即,如图2所示,仅使用一层光学胶层即第一光学胶层220,位于金属网格层210及发光二极管显示模块400之间,且光学胶层的厚度小于200微米。在其中一个实施例中,所述光学胶层的厚度小于等于195微米。在其中一个实施例中,所述光学胶层的厚度小于等于190微米。在其中一个实施例中,所述光学胶层的厚度小于等于180微米。在其中一个实施例中,所述光学胶层的厚度小于等于170微米。在其中一个实施例中,所述光学胶层的厚度小于等于160微米。在其中一个实施例中,所述光学胶层的厚度小于等于150微米。光学胶层不宜过厚,更不能采用透光率差的胶体,透光率差的胶体影响光线穿透,而过厚的话,一方面有悖于本申请的发明点,另一方面影响透光率。这样的设计,一方面有利于降低发光二极管光源触控结构的厚度;另一方面由于减少了光学胶层的层数乃至于对光学胶层的厚度进行限制,有利于确保发光二极管光源触控结构的透光率;再一方面有利于减少材料以降低结构成本,同时减少生产工序以降低工艺成本。

传统外挂式的触控显示模组的盖板是玻璃盖板,顶部偏光保护层(Top Pol)是作为薄膜晶体管液晶模组的一部分实现的,即顶部偏光保护层集成设置于液晶模块中,作为液晶模块的一部分,该结构中的液晶模块是一个整体,而顶部偏光保护层仅为其中的一部分;玻璃容易碎裂,从而导致产品受损乃至不可用,本申请取消了玻璃盖板且采用顶部偏光保护层进行替代,堪称完美地避免了这个问题。在其中一个实施例中,所述顶部偏光保护层叠置于所述金属网格层上。在其中一个实施例中,所述顶部偏光保护层具有粘接体且通过所述粘接体粘接于所述金属网格层上。在其中一个实施例中,所述粘接体形成一粘接层。粘接体或粘接层是顶部偏光保护层的自身结构,在其中一个实施例中,如图6所示,所述顶部偏光保护层包括顺序叠置的粘接层510、第一支撑保护层520、偏光层530及第二支撑保护层540;所述粘接层510叠置于所述金属网格层210上。第一支撑保护层及第二支撑保护层通常为同一材质,例如三醋酸纤维素(Triacetyl cellulose,TAC);偏光层可以为聚乙烯醇(polyvinylalcohol,PVA),因其易水解所以加上两侧的支撑保护层。所述顶部偏光保护层作为原料还包括贴覆于粘接层上的离形膜层,在使用时去除。通常情况下,可以选用具有粘接层的偏光片(Polarizer)作为所述顶部偏光保护层,偏光片通常由PVA膜、TAC膜、保护膜、离型膜和压敏胶等复合制成。这样的设计,一方面有利于提升盖板的结构强度,从而极大提升了发光二极管光源触控结构的结构强度,不易碎裂导致发生碎屏问题;另一方面可以适当利用顶部偏光保护层自有的粘性,将其稳固地贴在触控模组上,而且这样处理对于金属网格层还有额外的好处,顶部偏光保护层或偏光片相对于玻璃而言更显柔软,具有一定程度的形变效果,避免了传统外挂式的触控显示模组的坚硬玻璃邻近金属网格层的设置,金属网格层的传感器功能结构与坚硬玻璃盖板接触,无法与玻璃盖板紧密贴合,导致贴合后容易产生褶皱或气泡等不良,而顶部偏光保护层作为盖板的设计,其相对于玻璃更柔软,顶部偏光保护层的粘接体有利于与金属网格层紧密贴合,巧妙且完美地解决了上述技术问题,极大提升了产品良率;进一步地,本申请还适用于柔性显示屏的应用场景。

下面继续将本申请发光二极管光源触控结构与传统外挂式的触控显示模组进行比对说明,传统发光二极管光源触控结构与本申请发光二极管光源触控结构的结构比对如图7所示,本申请发光二极管光源触控结构的结构相对于传统发光二极管光源触控结构减少了玻璃盖板300及第二光学胶层230,以及液晶模组100中的背光层110、底部偏光层120及液晶像素层130,增加了发光二极管显示模块400,且以液晶模组100中的顶部偏光层140作为顶部偏光保护层500。具体比对如下表1所示,其中,质量计算以14.4寸触控显示模组为例,发光二极管显示模块以mini-LED即mini-LED显示模块为例。

表1

由表1可见,与传统外挂式的触控显示模组相比,本申请相当于省略了玻璃盖板及一层光学胶层,且以顶部偏光保护层取代玻璃盖板。

以14.4寸触控显示模组为例,in-cell或on-cell的内嵌式触控模块的厚度约为1.09±0.15mm,其中on-cell的内嵌式触控模块略厚一些,而传统外挂式的触控显示模组的总厚度约为2.42毫米,而本申请发光二极管光源触控结构的总厚度为1.28毫米,降低了1.14毫米,相对于传统外挂式的触控显示模组,厚度降低了约47.11%;且与in-cell或on-cell的内嵌式触控模块技术近乎相当。

传统外挂式的触控显示模组的总质量约为322.2克,而本申请发光二极管光源触控结构的总质量约为192.4克,降低了129.8克,即质量降低了约40.29%。

而且,本申请发光二极管光源触控结构的所述发光二极管显示模块采用有机发光二极管、量子点发光二极管、mini-LED或micro-LED时,本申请发光二极管光源触控结构具有可弯曲性。

进一步地,表1所示传统外挂式的触控显示模组的对比度约为5000:1,而以发光二极管显示模块采用mini-LED为例,本申请发光二极管光源触控结构的对比度可达100000:1,约为传统外挂式的触控显示模组的对比度的20倍。

综上所述,本申请发光二极管光源触控结构在厚度、质量及对比度方面均优于传统外挂式的触控显示模组,而且,对于大尺寸例如10英寸以上的触控显示模组,本申请所述发光二极管光源触控结构在减重方面效果突出,因此尤其适用于大尺寸的触控显示模组,以及应用大尺寸触控显示模组的显示装置或者移动终端等。

在其中一个实施例中,一种显示装置,其具有任一实施例所述发光二极管光源触控结构。在其中一个实施例中,所述显示装置具有发光二极管光源触控结构,所述发光二极管光源触控结构包括:发光二极管显示模块,包括以像素点方式分布的发光二极管阵列;触控模组,包括顺序叠置的金属网格层及光学胶层,所述光学胶层叠置于所述发光二极管显示模块上;顶部偏光保护层,所述顶部偏光保护层叠置于所述金属网格层上。其余实施例以此类推,不做赘述。在其中一个实施例中,所述显示装置包括显示屏及电视等。

在其中一个实施例中,一种终端,其具有任一实施例所述显示装置。在其中一个实施例中,所述终端具有显示装置,所述显示装置具有发光二极管光源触控结构,所述发光二极管光源触控结构包括:发光二极管显示模块,包括以像素点方式分布的发光二极管阵列;触控模组,包括顺序叠置的金属网格层及光学胶层,所述光学胶层叠置于所述发光二极管显示模块上;顶部偏光保护层,所述顶部偏光保护层叠置于所述金属网格层上。其余实施例以此类推,不做赘述。在其中一个实施例中,所述终端包括手机、平板、电脑及展示设备等。

上述显示装置及终端,采用本申请发光二极管光源触控结构,秉承本申请发光二极管光源触控结构的优点,不做赘述。由此可见,往往0.2毫米乃至于0.1毫米,就可以决定一个产品是否能够上线,尤其是对于主打超薄超轻的移动终端而言,即使是厚度减小0.1毫米或质量减小1克,都是技术人员不断追求的目标。而本申请巧妙地改进了传统外挂式的触控显示模组,极大降低了厚度及重量,使得发光二极管光源触控结构能够重与内嵌式触控显示模组相竞争,适用于各种显示产品及需要进行显示的产品,而且通过采用发光二极管显示模块,实现了强光可视的高亮度及高对比度产品,适合户外使用,尤其适合户外显示屏。

需要说明的是,本申请的其它实施例还包括,上述各实施例中的技术特征相互组合所形成的、能够实施的发光二极管光源触控结构、显示装置及终端。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请的专利保护范围应以所附权利要求为准。

- 触控微发光二极管显示装置、操作触控微发光二极管显示装置的方法,以及制造触控微发光二极管显示装置的方法

- 背光源组件、触控显示模组、触控显示装置及触控感应方法