一种改性锂硫电池三层共挤隔膜及其制备方法和应用

文献发布时间:2023-06-19 09:43:16

技术领域

本发明属于锂硫电池技术领域,更具体地,涉及一种改性锂硫电池三层共挤隔膜及其制备方法和应用。

背景技术

锂硫电池是以硫元素作为电池正极,金属锂作为负极的一种锂电池。单质硫在地球中储量丰富,具有价格低廉、环境友好等特点。利用硫作为正极材料的锂硫电池,其材料理论比容量和电池理论比能量较高,分别达到1675m Ah/g和2600Wh/kg,远远高于商业上广泛应用的钴酸锂电池的容量(<150mAh/g),并且硫是一种对环境友好的元素,对环境基本没有污染,是一种非常有前景的锂电池。然而锂硫电池在充放电的过程中面临最大的问题是多硫化物的“穿梭效应”,即硫正极在充放电时产生长链多硫化物(LiSx(x=4-8)),长链多硫化物易在电解液中溶解,迁移扩散至负极与金属锂发生还原反应生成短链多硫化物(LiSx(x=1-2)),短链多硫化物通过浓度梯度扩散回正极被再次氧化。多硫化物的“穿梭效应”使短链多硫化物在正负极表面和隔膜中产生不可逆的沉积,降低电池的稳定度,同时造成活性物质损失,使电池的各项性能下降。

隔膜是锂硫电池的重要组成部分,决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性。因此,通过改进锂硫电池的隔膜解决多硫化物的“穿梭效应”是重要的技术途径。CN105977434A公开了一种球形中空氧化铈改性的锂硫电池隔膜及其制备方法以及具有该隔膜的锂硫电池,所述隔膜本体的一侧涂布有改性涂层,所述改性涂层中包含有球形中空氧化铈、导电剂和粘合剂,所述导电剂为科琴黑、导电炭黑Super-P、导电炭黑BP2000和乙炔黑中的一种或几种,所述隔膜本体为聚乙烯隔膜或聚丙烯隔膜;所述粘合剂为聚偏氟乙烯粘合剂。该技术方案将球形中空氧化铈应用在锂硫电池隔膜靠正极的一侧作为多硫化锂的阻隔层,此阻隔层允许锂离子通过,且对于正极产生的多硫化锂具有阻挡、吸附和催化的作用,其中导电剂的加入增加了此阻挡层的导电性以及电解液的浸润性,具有更高的比容量和更优异的循环性能。

CN111341971A公开了一种锂硫电池隔膜及其制备方法、锂硫电池和电子装置,该锂硫电池隔膜包括隔膜基材和形成在隔膜基材表面的掺硼金刚石复合材料层,其中,掺硼金刚石复合材料层表面活性位点多且具有导电性,一方面能够吸附锂硫电池电极反应的中间产物多硫化物,阻止其溶于电解液,从而使得硫释放更多的能量,另一方面能够导通电子,使得吸附其上的中间产物进一步转化为终产物,故该锂硫电池隔膜可有效提高锂硫电池的质量比容量和循环特性。

CN108565386A公开了一种锂硫电池隔膜及其制备方法、锂硫电池及其制备方法,所述锂硫电池隔膜包括支撑膜,所述支撑膜上复合有掺氮碳吸附-导电涂层,所述锂硫电池隔膜的制备方法包括如下步骤:将掺氮碳吸附-导电涂层涂覆于支撑膜上,干燥后,得到锂硫电池隔膜,缓解了传统的隔膜对于多硫离子基本上是没有阻挡作用,无法阻挡多硫化物溶出和穿梭现象的技术问题,通过在支撑膜上复合有掺氮碳吸附-导电涂层,使得多硫化物能够被吸附在隔膜上,进行强导电性转化,抑制多硫化物的“穿梭效应”,并降低界面反应阻力,有效回收正极与隔膜界面处的溶出硫,提高正极活性物质利用率,限制多硫化物的跨膜扩散,从而提高锂硫电池的循环性能。

然而,上述改性方案,虽然都提出了多硫化物的“穿梭效应”的解决方案,但对于隔膜本身的物理性能保护不够,获得的隔膜自身的质量是不够的,因此,现有技术缺乏一种同时解决改性和隔膜质量的锂硫电池隔膜。

本申请人一直专注三层共挤隔膜的研究和生产,本申请人的在先申请CN110355976A公开了一种锂电池三层共挤隔膜生产设备,能够生产PP/PE/PP三层共挤膜,PE膜位居中间起到了最后防火墙的作用。本发明将在上述申请的基础上继续研究,公开了一种利用上述生产设备生产化学改性的锂硫电池三层共挤隔膜及其制备方法和应用。

发明内容

针对现有技术的不足,本发明经过长期实践,提供了一种改性锂硫电池三层共挤隔膜,使用了一种锂电池三层共挤隔膜生产设备,使原料由挤出机挤出的同时实现化学改性,解决多硫化物的“穿梭效应”,而且能够提高原料挤出后的流动性,提高原料的塑化效果,保证了隔膜生产的质量需求。本申请人注意到,可以在PE膜和PP膜的界面化学接枝抑制基团,抑制基团为电负性较强的基团能够排斥带负电的多硫化物,进而能够防止多硫化物的“穿梭效应”。本发明使用的共挤设备,高分子颗粒在挤出成形的时候就利用高温环境发生反应,无需使用有机溶剂和具有强腐蚀性的化学试剂,最大程度防止了有机分子对聚合物膜的损害作用,在不改变膜物理性能的情况下,限制多硫化物的跨膜扩散。

本发明的详细技术方案如下所述。

一种改性锂硫电池三层共挤隔膜的制备方法,使用三层共挤设备制备,所述三层共挤设备制备,包括挤出平台、第一动力电机、第二动力电机、第一螺杆挤出机、第二螺杆挤出机、流延平台、熔体泵、流延机、测厚仪、摆动装置、牵引装置、收卷机构、金属分离器和三腔模具,所述第一动力电机、第二动力电机、第一螺杆挤出机和第二螺杆挤出机的底部分别与挤出平台的顶部固定连接,所述第一动力电机和第二动力电机的输出端分别与第一螺杆挤出机和第二螺杆挤出机的输入端传动连接,所述挤出平台的右侧与流延平台的左侧固定连接,两个所述熔体泵的底部分别与流延平台顶部的左侧固定连接,两个所述熔体泵左侧的进料端分别与第一螺杆挤出机和第二螺杆挤出机右侧的出料端固定连通,两个所述熔体泵右侧的出料端均与流延机右侧的进料端固定连通,两个所述熔体泵右侧的出料端均与三腔模具的进料端固定连通,所述三腔模具的出料口与流延机的流延辊相连通;

所述三层共挤隔膜的制备方法,包括以下步骤:

(1)将复合聚丙烯颗粒放入第一螺杆挤出机内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机内,所述复合聚丙烯颗粒包括聚丙烯颗粒、纳米导电颗粒、改性剂;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵增压,在三腔模具内发生化学接枝反应,聚乙烯颗粒表面辐照后产生的自由基,与改性剂生成带负电的抑制基团;

(3)反应后由三腔模具进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

作为优选,所述改性剂为磺酸基改性纳米材料或羧基改性纳米材料。

作为优选,所述纳米导电颗粒为碳纳米管、石墨烯中的一种。

作为优选,所述纳米导电颗粒为氧化石墨烯,带负电,隔离效果好。

作为优选,所述辐射为将乙烯粉体置于无氧密封环境下,采用γ-射线或电子束辐照。

作为优选,辐照剂量为20-200kGy。

作为优选,在100-200℃发生接枝反应0.1-1小时。

作为优选,所述聚丙烯颗粒、纳米导电颗粒、改性剂的质量之比为(100-200):(1-2):(3-6),优选为100:1:(3-4)。

本发明还保护一种改性锂硫电池三层共挤隔膜,根据前面所述的制备方法制备而成。

本发明还保护所述的改性锂硫电池三层共挤隔膜在锂硫电池中作为隔膜的应用。

本发明的有益效果有:

(1)本发明在自主研发的设备所制备的PP/PE/PP三层共挤膜的基础之上,同时进行了物理改性和化学改性,物理改性是PP掺杂电负性较强的纳米颗粒,能够在体系中带负电,这些负电成分能够抑制同样带负电的多硫化物在隔膜中的穿梭效应,化学改性,是PP/PE的基面生成抑制基团,PE在辐射的情况下会产生较多具有很强活性的自由基,自由基会在熔融状态下发生接枝,PP中含有磺酸基改性纳米材料或羧基改性纳米材料,具有电负性较强的磺酸基和羧基,能够与自由基发生接枝反应,在PP/PE的界面生成部分带有负电活性的基团,利用电荷相互作用,同极相斥,带负电的基团能够抑制同样带负电的多硫化物在隔膜中的穿梭效应,具有很强的抑制作用,抑制多硫化物的扩散从而解决锂硫电池中多硫化物的“穿梭效应”问题,特别的,本发明的带负电的基团还能够吸引带正电的锂离子,为锂离子提供良好的迁移环境,提升锂硫电池的综合性能。

(2)本发明是将PP和PE熔融后在三腔模具内发生反应,熔融的物流具有液体的性质,改性剂是纳米颗粒,具有非常高的化学活性,能够在熔融液体环境中与自由基接触充分反应,能够保证反应的进行,而且三腔模具的内部温度高,反应活性强,相比现有技术将膜制备以后在化学溶剂辅助下的改性反应,本发明无需使用有机溶剂和具有强腐蚀性的化学试剂,最大程度防止了有机分子对聚合物膜的损害作用,保证了膜的物理性能。

(3)本发明采用粉体进行辐射接枝,再通过流延法制膜,相比于直接对膜进行改性的方法,本方法制得的膜具有更好的均匀性,而且对粉体进行辐射,多余的自由基如果没有发生反应的话,自由基容易淬灭,进而对PE膜没有带来任何负面作用,生成的抑制基团集中在PP/PE的界面,原料之间不会出现窜层的现象,制备得到的共挤隔膜物理质量非常高,PE夹在2层PP之间可以起到熔断保险丝的作用,为电池提供了全面安全的保护。

(4)本发明PP中改性剂为纳米材料,一方面纳米材料具有多孔结构,多孔材料吸液能力强,能够吸收更多的电解液,使隔膜具有良好的电解液润湿性,另一方面导电材料可以为锂离子提供良好的迁移通道,增加离子电导率。

(5)本发明PP中还包括有纳米导电颗粒,纳米导电颗粒不仅能够起到纳米材料多孔的结构,而且还能够增加锂离子的迁移性能,特别的,本发明使用了氧化石墨烯,氧化石墨烯与能够产生负电的基团,从PE/PP界面游离到PP层中多余的自由基,会和氧化石墨烯发生作用,生成带很强电负性的羟基和羧基,也能够抑制多硫化物的“穿梭效应”。

(6)本发明的制备方法,能够保证模具出口的压力和物料具有足够的流动性,而且熔融的物流具有液体的性质,促进了化学改性的进行,配合三腔模具和流延机,不仅能够让两种物料在三腔模具内复合,制备高质量的三层共挤膜,而且能够持续稳定的产出改性基团,生成成本低、成产效率高、生成质量稳定。

(7)本发明制备的一种改性锂硫电池三层共挤隔膜,应用在锂硫电池中时,有效减少了多硫化物穿过隔膜的可能性,降低了穿梭效应,放电比容量高,循环性能好,提高了电池性能,具有广阔的市场应用前景。

附图说明

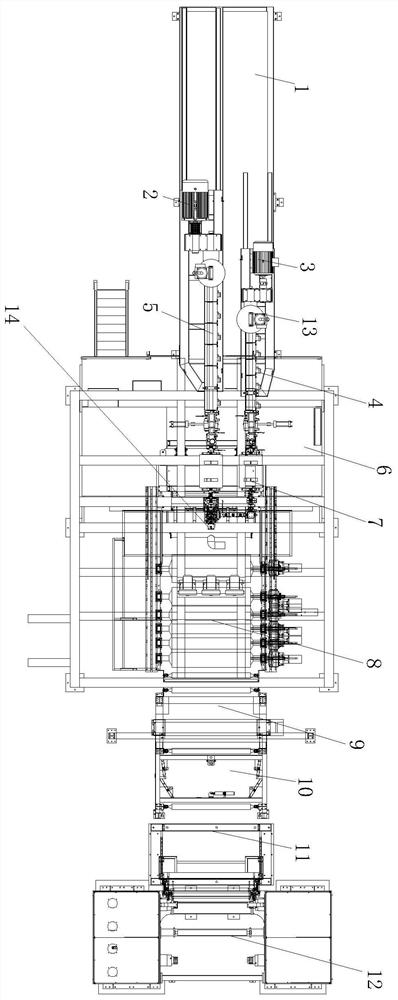

图1为本发明结构生产线的俯视图。

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中::1、挤出平台;2、第一动力电机;3、第二动力电机;4、第一螺杆挤出机;5、第二螺杆挤出机;6、流延平台;7、熔体泵;8、流延机;9、测厚仪;10、摆动装置;11、牵引装置;12、收卷机构;13、金属分离器;14、三腔模具。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

本发明的制造设备,如图1所示,包括挤出平台1、第一动力电机2、第二动力电机3、第一螺杆挤出机4、第二螺杆挤出机5、流延平台6、熔体泵7、流延机8、测厚仪9、摆动装置10、牵引装置11、收卷机构12和金属分离器13,第一动力电机2、第二动力电机3、第一螺杆挤出机4和第二螺杆挤出机5的底部分别与挤出平台1的顶部固定连接,第一动力电机2和第二动力电机3的输出端分别与第一螺杆挤出机4和第二螺杆挤出机5的输入端传动连接,挤出平台1的右侧与流延平台6的左侧固定连接,两个熔体泵7的底部分别与流延平台6顶部的左侧固定连接,熔体泵7主要用于高温高粘度聚合物熔体的输送、增压、计量,熔体泵7将来自挤出机的高温塑料熔体增压、稳压后流量稳定的送入挤出机头,两个熔体泵7左侧的进料端分别与第一螺杆挤出机4和第二螺杆挤出机5右侧的出料端固定连通,两个熔体泵7右侧的出料端均与流延机8右侧的进料端固定连通,两个所述熔体泵7右侧的出料端均与三腔模具14的进料端固定连通,所述三腔模具14的出料口与流延机8的流延辊相连通,三腔模具14为两个独立的进料腔室和一个独立的出料腔室组成,同时两个进料的腔室与出料的腔室相连通,形成一个腔室,即对于挤出原料起到汇流的作用,流延机8系统包括一条流延辊、四条定型辊、一条冷却辊,每一条辊都有单独精准的温控系统,保证每条辊面的温度恒定,满足工艺的操作需求,测厚仪9负责在线监测簿膜的厚度,可以实现根据检测出的厚度自动调节模具,使产品的厚度均匀合格,由于第一螺杆挤出机4和第二螺杆挤出机5的设置,通过锂电池三层共挤隔膜生产线共有两台挤出机的分布,采用A/B/A分布,第一螺杆挤出机4用PP料,第二螺杆挤出机5用PE料,两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,然后在一个三腔模具14内复合在一起,从而使两种物料确保了融合而又不会出现窜层的现象,进而解决了原料在挤出后容易出现窜层现象的问题,使原料由挤出机挤出后呈现均匀分布的效果,并且原料整体呈现均匀化。

测厚仪9位于挤出平台1的右侧,测厚仪9是用自动测厚仪检测薄膜横向厚薄状况的机构,通过检测探头每扫描一次的画面分析,由计算机处理系统驱动自动模头上的热膨胀螺栓,控制模唇口的大小,以达到及时控制产品厚度的目的,采用思肯德自动测厚仪9,带APC控制系统,自动控制模头调节螺丝,测厚仪9的右侧与摆动装置10的左侧固定连接,摆动装置10的右侧与牵引装置11的左侧固定连接,摆动装置10用直线电机控制摆动架来回摆动,解决了传统由凸轮控制产生的跳动问题,使簿膜表面有效展开,收卷机构12位于牵引装置11的右侧,牵引装置11是摆架到收卷的过渡部份,目的是通过其控制配合,将薄膜平整的卷到收卷机构的卷心上,牵引装置11采用S辊牵引,解决了传统胶辊牵引带来的粉尘问题,第一螺杆挤出机4和第二螺杆挤出机5的进料端分别与两个金属分离器13的出料端固定连通,金属分离器13顶部的进料端与真空送料机的出料端固定连通,挤出机系统由第一螺杆挤出机4和第二螺杆挤出机5同时将原料挤出,第一螺杆挤出机4和第二螺杆挤出机5分别包含了进料口上的金属分离器13和除尘系统,保障进入挤出机物料的干净度,保障了塑化效果和产量,第一螺杆挤出机4和第二螺杆挤出机5出口处增加一台熔体泵,保证模具出口的压力和物料具有足够的流动性,配合三腔模具14和流延机8,能够让两种物料在模具内复合,物料不会产生窜层现象等问题。本发明设备的工作过程详见本申请人的在先申请,CN110355976A一种锂电池三层共挤隔膜生产设备。

制备实施例

制备实施例1制备氨基介孔二氧化硅纳米球

将5.0g N-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷加入至200mL甲醇中,将20.0g介孔二氧化硅纳米球超声分散至200mL甲醇中,搅拌下将N-β(氨乙基)-γ-氨丙基甲基二乙氧基硅烷甲醇溶液滴加至介孔二氧化硅纳米球的甲醇分散液中,将温度升至100℃反应12h后抽滤、洗涤,在50℃下真空干燥5h后,即可获得氨基介孔二氧化硅纳米球,备用。

制备实施例2制备羧基介孔二氧化硅纳米球

将5.0g(2-氰乙基)三乙氧基硅烷加入至200mL甲醇中,将25.0g介孔二氧化硅纳米球超声分散至200mL甲醇中,搅拌下将(2-氰乙基)三乙氧基硅烷甲醇溶液滴加至介孔二氧化硅纳米球的甲醇分散液中,将温度升至95℃反应24h后抽滤、洗涤,在50℃下真空干燥5h,得到氰基二氧化硅介孔球,将氰基二氧化硅介孔球加入到30%硫酸水溶液在150℃搅拌3h后,抽滤,洗涤,在50℃下干燥1h,即可获得羧基介孔二氧化硅纳米球,备用。

制备实施例3制备辐射后的聚乙烯颗粒

将乙烯粉体置于无氧密封环境下,采用电子束辐照,辐照剂量为100kGy,辐射完成后备用。

实施例1

(1)将PP料、碳纳米管、氨基介孔二氧化硅纳米球质量比为100:1:3的放入第一螺杆挤出机4内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机5内;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,在三腔模具14内发生化学接枝反应,控制挤出温度和挤出时间,在150℃发生接枝反应0.5小时,聚乙烯颗粒表面辐照后产生的自由基,与改性剂生成带负电的抑制基团;

(3)反应后由三腔模具14进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

实施例2

本实施例与实施例1主要不同之处在于,改性剂不同,具体如下所述。

(1)将PP料、碳纳米管、羧基介孔二氧化硅纳米球质量比为100:1:4的放入第一螺杆挤出机4内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机5内;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,在三腔模具14内发生化学接枝反应,控制挤出温度和挤出时间,在150℃发生接枝反应0.5小时,聚乙烯颗粒表面辐照后产生的自由基,与改性剂生成带负电的抑制基团;

(3)反应后由三腔模具14进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

实施例3

本实施例与实施例2主要不同之处在于,改性剂的质量比例不同,具体如下所述。

(1)将PP料、碳纳米管、羧基介孔二氧化硅纳米球质量比为100:1:6的放入第一螺杆挤出机4内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机5内;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,在三腔模具14内发生化学接枝反应,控制挤出温度和挤出时间,在150℃发生接枝反应0.5小时,聚乙烯颗粒表面辐照后产生的自由基,与改性剂生成带负电的抑制基团;

(3)反应后由三腔模具14进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

实施例4

本实施例与实施例2主要不同之处在于,所述纳米导电颗粒为氧化石墨烯,具体如下所述。

(1)将PP料、氧化石墨烯、羧基介孔二氧化硅纳米球质量比为100:1:3的放入第一螺杆挤出机4内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机5内;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,在三腔模具14内发生化学接枝反应,控制挤出温度和挤出时间,在150℃发生接枝反应0.5小时,聚乙烯颗粒表面辐照后产生的自由基,与改性剂生成带负电的抑制基团;

(3)反应后由三腔模具14进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

对比实施例1

本实施例与实施例2主要不同之处在于,改性剂的质量比例不同,具体如下所述。

(1)将PP料、碳纳米管、羧基介孔二氧化硅纳米球质量比为100:1:10的放入第一螺杆挤出机4内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机5内;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,在三腔模具14内发生化学接枝反应,控制挤出温度和挤出时间,在150℃发生接枝反应0.5小时,聚乙烯颗粒表面辐照后产生的自由基,与改性剂生成带负电的抑制基团;

(3)反应后由三腔模具14进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

对比实施例2

本实施例与实施例2主要不同之处在于,改性剂的质量比例不同,具体如下所述。

(1)将PP料、碳纳米管、羧基介孔二氧化硅纳米球质量比为100:1:1的放入第一螺杆挤出机4内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机5内;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,在三腔模具14内发生化学接枝反应,控制挤出温度和挤出时间,在150℃发生接枝反应0.5小时,聚乙烯颗粒表面辐照后产生的自由基,与改性剂生成带负电的抑制基团;

(3)反应后由三腔模具14进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

对比实施例3

本实施例与实施例2主要不同之处在于,改性剂未加入,具体如下所述。

(1)将PP料、碳纳米管质量比为100:1的放入第一螺杆挤出机4内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机5内;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,在三腔模具14内共挤;

(3)反应后由三腔模具14进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

对比实施例4

本实施例与实施例2主要不同之处在于,纳米导电颗粒和改性剂未加入,具体如下所述。

(1)将PP料放入第一螺杆挤出机4内,将辐射后的聚乙烯颗粒放入第二螺杆挤出机5内;

(2)两种物料经过两台挤出机挤出后,分别经过两台熔体泵7增压,在三腔模具14内共挤;

(3)反应后由三腔模具14进行流出,经过流延辊成型,随后定型辊定型和冷却辊冷却,即可获得三层共挤隔膜。

测试实施例

电化学测试。将隔膜、正极、负极和电解液组装成的锂硫电池,进行电化学测试。锂硫电池的制备方法包括如下步骤:

取1g科琴黑,4g硫混合后用球磨机在800r/min的转速下正反转交替转动10h,随后将科琴黑与硫的混合物放置于管式炉中,在流动的氮气气氛下,在160℃下热处理8h,得到复合材料。取1g复合材料、0.1g导电炭黑Super-P和0.1g PVDF并进行混合,加入3g NMP,以1000r/min的速度搅拌2h形成正极浆料,然后用自动涂布机将正极浆料均匀涂布在涂炭铝箔上,厚度为250μm,将涂布好的正极置于鼓风干燥箱中80℃烘10h,之后置于真空烘箱中60℃真空烘干12h,即得到科琴黑-硫复合正极。

将科琴黑-硫复合正极、隔膜、锂负极、有机电解液(1M LiTFSI+0.1M LiNO

表1电化学测试结果表

通过实施例1-4和对比实施例3-4对比可知,本发明化学改性后,初始放电比容量(mAh g-1)和200次循环后剩余比容量(%)都取得了较大改进,电化学性能得到了有效的提高。通过实施例1-4与对比实施例1-2可知,本发明的所述聚丙烯颗粒、纳米导电颗粒、改性剂的质量之比为(100-200):(1-2):(3-6)时比较合适,如果改性剂过多,可能会破坏膜本身的物理性质,过少的话,没有太多的抑制基团,效果不明显。通过实施例2与实施例4对比可知,氧化石墨烯取得了最佳的效果。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种改性锂硫电池三层共挤隔膜及其制备方法和应用

- 一种锂硫电池用改性隔膜的制备方法、改性隔膜以及具有多层该改性隔膜的锂硫电池