一种集装箱式的管材生产设备

文献发布时间:2023-06-19 09:43:16

技术领域

本发明属于管材生产设备技术领域,尤其涉及一种集装箱式的管材生产设备。

背景技术

工程建设时,需要大量的管材,包括金属管材、塑料管材、金属与塑料复合管材和其他非金属管材。塑料管材包括PVC管、PE管、PP-R管、PB管、PEX管、ABS管等,适用于供水、排水、电缆保护等方面。

塑料管材的生产有成熟的管材生产线,主要配置有:自动上料机,螺杆挤出机,挤出模具,真空定径喷淋箱,牵引机,切割机,堆料架等。目前,塑料管材的管材生产线全部需要布置在专门的厂房中进行生产,并配置专门的原料和水电供给。工程建设时,再将厂房中生产的管材运输到工程建设现场。由于管材是中空结构,使得管材的成品运输效率比较低。而且,当管材直径较大时,管材的长度由于运输和包装限制一般为6米,在施工现场需要通过塑料管材焊接机将管材焊接为符合建设需要的长度,一般为几百或几千米,需要耗费大量的焊接及焊缝检测时间及人工,极大的增加了施工的难度。

发明内容

本发明实施例的目的在于提供一种集装箱式的管材生产设备,旨在解决背景技术中所提到的问题。

本发明实施例是这样实现的,一种集装箱式的管材生产设备,包括集装箱和安置于集装箱内的管材生产线;

所述管材生产线依次包括原料箱、挤出机、真空定径机、喷淋冷却水箱、牵引机、切割机、管材支撑装置。

优选的,所述管材生产线还包括用于抽出管材挤出时内部热风的管材中心冷却风机;所述管材中心冷却风机通过回风管道与所述挤出机连通。

优选的,所述管材中心冷却风机与所述回风管道之间设有用于对所抽出的热风进行过滤的管材中心冷却风过滤器。

优选的,所述管材生产线还包括通过余热回收管道与所述管材中心冷却风机连通的原料热风干燥机;所述原料热风干燥机用于回收所抽出热风中的余热并通过所回收的余热对原料进行加热和干燥。

优选的,所述挤出机包括主挤出机、色带挤出机和管材内冷挤出头。

优选的,所述真空定径机包括双室真空定径机、单室真空定径机。

优选的,所述真空定径机与所述喷淋冷却水箱之间设有用于测量真空定径机定型后管材壁厚的管材壁厚测量装置。

优选的,所述喷淋冷却水箱与所述牵引机之间还设有纠偏装置和次级喷淋冷却水箱;所述纠偏装置用于矫正管材的椭圆度。

优选的,所述真空定径机、所述喷淋冷却水箱和所述次级喷淋冷却水箱上均仅设有一件进水口和一件排水口;沿管材的挤出方向,前一件进水口与后一件排水口连通。

优选的,所述集装箱的侧面设置为落地式门,两端设置为全开门;且所述集装箱上设有用于与外界运输设备或工程建设场地固定的固定孔。

本发明实施例提供的一种集装箱式的管材生产设备,包括集装箱和安置于集装箱内的管材生产线;管材生产线依次包括原料箱、挤出机、真空定径机、喷淋冷却水箱、牵引机、切割机、管材支撑装置。本发明通过管材生产线中的装置进行特殊的优化设计,简化了管材生产线的供水供电、取消了专用生产厂房的限制,使得管材生产线得以安装在经过特殊设计的专用集装箱中。所形成的管材生产设备安装简便,可以直接安装于需要管材的工程建设场地,极大的节约了管材的运输费用。而且由于在工程建设场地生产,取消了运输条件的限制,生产的管材可以更长,极大地减少了管材的焊接接头,避免了施工中由于焊接而产生的管道缺陷,极大的便利了管材的施工,减低了工程建设的施工难度、施工时间和施工成本。

附图说明

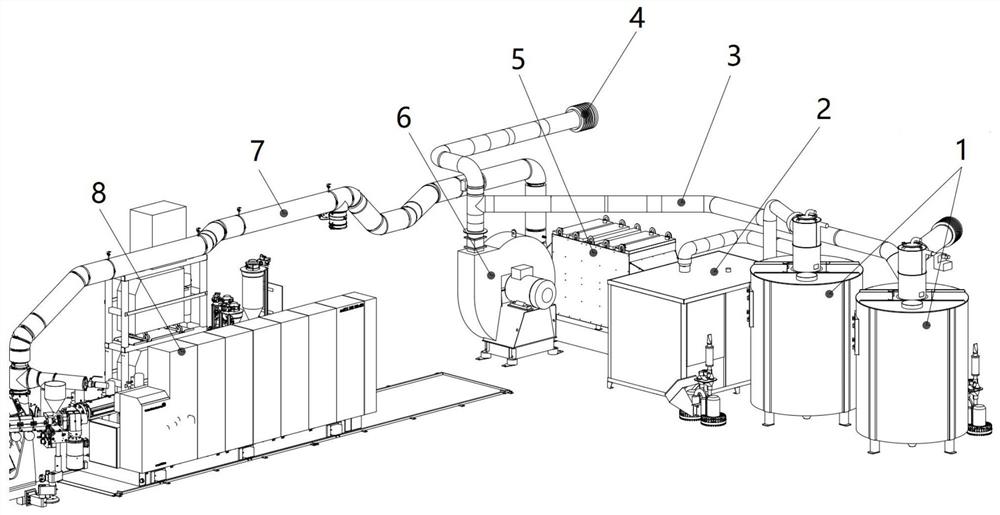

图1为本发明实施例提供的一种集装箱式的管材生产设备的第一部分结构示意图;

图2为本发明实施例提供的一种集装箱式的管材生产设备的第二部分结构示意图;

图3为本发明实施例提供的一种集装箱式的管材生产设备的第三部分结构示意图;

图4为本发明实施例提供的一种集装箱式的管材生产设备的第四部分结构示意图;

图5为本发明实施例提供的集装箱的结构示意图。

附图中:1、原料箱;2、原料热风干燥机;3、余热回收管道;4、排风口;5、管材中心冷却风过滤器;6、管材中心冷却风机;7、回风管道;8、挤出机81、主挤出机;82、色带挤出机;83、管材内冷挤出头;91、双室真空定径机;92、单室真空定径机;10、管材壁厚测量装置;11、喷淋冷却水箱;12、纠偏装置;13、次级喷淋冷却水箱;14、牵引机;15、切割机;16、托辊支撑;17、管材托架;18、固定孔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的具体实现进行详细描述。

如附图1~4所示,为本发明一个实施例提供的一种集装箱式的管材生产设备,其特征在于,包括集装箱和安置于集装箱内的管材生产线;

所述管材生产线依次包括原料箱1、挤出机8、真空定径机、喷淋冷却水箱11、牵引机14、切割机15、管材支撑装置。

本实施例中,通过对传统的管材生产线进行优化设计,从而将管材生产线从工厂内变为安置在集装箱内。工程建设需要管材时,只需将集装箱运输到工程建设现场,即可按需生产管材。管材的生产过程与常规的生产过程一致,具体如下:将原料箱1内的原料加入到挤出机8、通过挤出机8对原料进行融化并挤出为管材,挤出后的管材通过真空定径机成型为需要的尺寸,并通过喷淋冷却水箱11冷却定型,定型后的管材通过牵引机14牵引向后运动,并由切割机15切割为需要的长度,切割完成的管材输送到管材支撑装置上等待取用。

本实施例中,挤出机8可以是单螺杆挤出机、双螺杆挤出机或单/双螺杆挤出机;牵引机14采用履带式管材牵引机,依靠履带与管材的接触面产生的摩檫力牵引管材沿挤出方向运动;切割机15采用无屑环刀式管材切割机,具有无屑切割功能,利用刀盘沿管材环向运动,将刀盘压入管材,达到切断管材的效果。管材支撑装置包括托辊支撑16和管材托架17,托辊支撑16的作用是支撑管材使其在高度方向上不会产生变化影响切割机15的运行,管材托架17的作用和托辊支撑16类似,也主要是起到支撑管材的作用。

本发明通过对上述管材生产线中的装置进行特殊的优化设计,简化了管材生产线的供水供电、取消了专用生产厂房的限制,使得管材生产线得以安装在经过特殊设计的专用集装箱中。所形成的管材生产设备安装简便,可以直接安装于需要管材的工程建设场地,极大的节约了管材的运输费用。而且由于在工程建设场地生产,取消了运输条件的限制,生产的管材可以更长,极大地减少了管材的焊接接头,避免了施工中由于焊接而产生的管道缺陷,极大的便利了管材的施工,减低了工程建设的施工难度、施工时间和施工成本。

如附图1所示,作为本发明的一种优选实施例,所述管材生产线还包括用于抽出管材挤出时内部热风的管材中心冷却风机6;所述管材中心冷却风机6通过回风管道7与所述挤出机8连通。

具体的,挤出后的管材的温度很高,其内部的中空结构会积聚大量的热量。为了便于管材尽快散热,在挤出机8的一侧安装了管材中心冷却风机6。通过管材中心冷却风机6将外部空气沿管材挤出的相反方向从机头抽出,进而将挤出后的管材内的热量带出来,抽出的热量通过管材中心冷却风机6上的排风口4排出。回风管道7用来输送冷却管材后的热风。此外,由于集装箱空间的限制,回风管道7和排风口4靠近集装箱顶部在空中架设。

如附图1所示,作为本发明的一种优选实施例,所述管材中心冷却风机6与所述回风管道7之间设有用于对所抽出的热风进行过滤的管材中心冷却风过滤器5。

具体的,管材挤出时需要较高的温度,而高温会使部分原材料变性产生油污、杂物等,从而使得管材中心冷却风机6抽出的热风中也含有油污和杂物。这些油污、杂物直接通过管材中心冷却风机6上的排风口4排出一则会损坏管材中心冷却风机6,二则污染环境。故此,在管材中心冷却风机6前设置一件管材中心冷却风过滤器5,用来过滤从机头抽出来的热风,将其中的油污及杂物去除。

如附图1所示,作为本发明的一种优选实施例,所述管材生产线还包括通过余热回收管道3与所述管材中心冷却风机6连通的原料热风干燥机2;所述原料热风干燥机2用于回收所抽出热风中的余热并通过所回收的余热对原料进行加热和干燥。

具体的,为了节约能源,故而增设了原料热风干燥机2来回收所抽出热风中的余热,并用所回收的余热来加热和干燥原料,以达到节能减排的效果。此处,为配合原料热风干燥机2的加热和干燥效果,原料箱1也不再是普通的原料箱,而是热风干燥料斗。此外,由于集装箱空间的限制,余热回收管道3靠近集装箱顶部在空中架设。

如附图2所示,作为本发明的一种优选实施例,所述挤出机8包括主挤出机81、色带挤出机82和管材内冷挤出头83。

具体的,本实施例的主挤出机81可以是单螺杆挤出机、双螺杆挤出机或单/双螺杆挤出机。通过主挤出机81来塑化原料。塑化后的原料通过管材内冷挤出头83成型为管状料坯,管材内冷挤出头83的内冷设计使得在管材成型过程中对管材内壁进行冷却。随后,通过管材中心冷却风机6进行抽风,将外部空气沿挤出的反方向从机头抽出,以此来达到冷却管材内壁的目的。

此外,由于挤出机8本身宽度较大,且挤出机8背面需要预留供电电柜和维修空间,且主挤出机81和材内冷挤出头本身能耗大发热高,因此将挤出机8的操作面板从挤出机8电柜上部移到单独的集装箱中,以提高人员的操作环境,将操作人员与高温的生产环境隔离开。

如附图2所示,作为本发明的一种优选实施例,所述真空定径机包括双室真空定径机91、单室真空定径机92。

具体的,双室真空定径机91为带有中间分隔,将一个真空箱分割成2个真空冷却室的真空定径机。该设备利用真空负压将管材毛坯的外径尺寸定型为需要的尺寸,同时配以大量的洒水喷头向管材毛坯喷水冷却,使管材毛坯的尺寸定型。单室真空定径机92为没有有中间分隔,一个真空箱为1个真空冷却室的真空定径机。该设备利用真空负压将管材毛坯的外径尺寸定型为需要的尺寸,同时配以大量的洒水喷头向管材毛坯喷水冷却,使管材毛坯的尺寸定型。

如附图3所示,作为本发明的一种优选实施例,所述真空定径机与所述喷淋冷却水箱11之间设有用于测量真空定径机定型后管材壁厚的管材壁厚测量装置10。

具体的,为了得知真空定径机定型后管材的尺寸是否满足要求,故而在真空定径机与喷淋冷却水箱11之间增设一件管材壁厚测量装置10。本发明实施例中,管材壁厚测量装置10可以采用超声波壁厚测量装置等无损测厚仪,在对管材进行测量时不会损伤管材。以超声波壁厚测量装置为例,当管材经真空定径机定型后,在经过超声波壁厚测量装置时,超声波壁厚测量装置发出超声波对其进行壁厚测量,测量结果直接显示和记录在超声波壁厚测量装置上。

如附图3所示,作为本发明的一种优选实施例,所述喷淋冷却水箱11与所述牵引机14之间还设有纠偏装置12和次级喷淋冷却水箱13;所述纠偏装置12用于矫正管材的椭圆度。

具体的,管材在经过喷淋冷却水箱11冷却定型后,在输送向牵引机14的过程中往往会由于自身重力而形成一定的椭圆度,影响管材的使用。故而,在本实施例中,在喷淋冷却水箱11与牵引机14之间增加了一件纠偏装置12。纠偏装置12通过在外侧挤压管材,从而对管材由于重力影响而形成的椭圆度进行矫正。其次,为保证矫正后的管材不会再次变椭圆,在纠偏装置12后还增加了一件次级喷淋冷却水箱13,对矫正椭圆度后的棺材进一步冷却定型。

对于纠偏装置12,因为集装箱内的空间有限,一般设计的丝杠调节结构会导致该处与集装箱内壁的空间不足以让人通行,影响设备的操作和维护。因此本实施例进行了新的设计,将纠偏装置12改成多级调节的结构,有效地减少了纠偏装置12的宽度。

作为本发明的一种优选实施例,所述真空定径机、所述喷淋冷却水箱11和所述次级喷淋冷却水箱13上均仅设有一件进水口和一件排水口;沿管材的挤出方向,前一件进水口与后一件排水口连通。

具体的,由于在工程建设场地上不能按需要配置给排水管,本发明对整个给排水管路进行了新的设计。新设计使每个真空定径机、喷淋冷却水箱11和次级喷淋冷却水箱13上均仅预留一个进水口和一个排水口,且进水口和排水口全部采用快速接头设计,以保证设备在工程建设场地上可以方便快速的安装。沿管材的挤出方向,整条管材生产线将真空定径机、喷淋冷却水箱11和次级喷淋冷水箱上的前一件进水口与后一件排水口连通,然后将最前面的排水口和最后面的进水口连接进冷却水塔。该设计不仅能快速安装使用,而且具有节能化设计,因为前一个装置的进水均使用后一个装置的排水。由于管材生产设备内管材的温度沿着挤出方向连续降低,因此用后一个装置排出的温度较高的水,对前一节箱体的冷却效果影响很小。该系统可以节约较多的水循环冷却能耗和节约了外露排水槽带来的多余的水消耗。

此外,在本发明中,由于某些时候需要生产的管材的直径比较大,而真空定径机和喷淋冷却水箱11内冷却用的冷却水喷头需要一定的距离才能有效将水雾化喷射在管材的整个外表面。因此要求真空定径机和喷淋冷却水箱11的尺寸比较大,而且没有改小的空间。为了将这两样装置放置在集装箱内,需要对这两种装置进行紧凑化设计,使其占用的空间更小,需要将供水管路做的更贴近箱体外表面,且需要将操作侧的操作梯宽度按集装箱和箱体尺寸定制。

如附图5所示,作为本发明的一种优选实施例,所述集装箱的侧面设置为落地式门,两端设置为全开门。

具体的,牵引机14和切割机15由于其本身结构复杂,其宽度方向的尺寸不可改变,为了将其放入集装箱中,我们需要将其使用的集装箱的操作面设置全敞开的门,以方便设备的操作和维护。故此,将集装箱的侧面设计成成落地大门,两端面设计成能完全敞开的门。

如附图5所示,作为本发明的一种优选实施例,所述集装箱上设有用于与外界运输设备或工程建设场地固定的固定孔18。

具体的,本发明实施例中,固定孔18位于集装箱的8个角上。管材生产设备在运输时,通过这些孔来将集装箱固定在外界运输设备上。当管材生产设备运输到工程建设场地后,通过这些孔来将集装箱固定工程建设场地上。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种集装箱式的管材生产设备

- 一种塑料管材在线飞行打孔装置及塑料管材生产设备