一种高性能刀具涂层材料

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及一种刀具涂层材料,尤其涉及采用电化学方法制备阳极氧化膜中间层和热丝化学气相沉积方法制备金刚石薄膜领域,尤其适用于高性能刀具。

技术背景

自二十世纪八十年代CVD金刚石薄膜技术取得突破性进展以来,从日本和美国开始,进而在全世界掀起金刚石薄膜及其产品的制备和应用研究热潮, CVD金刚石膜性能的实用化率先在工具领域得到了实现,利用CVD金刚石膜的高硬度、高热导率和低摩擦系数等特性,CVD金刚石膜可被广泛用于直接制造切削工具和工具的耐磨涂层领域。CVD金刚石不含有任何金属或非金属添加剂,纯度很高,耐热性可达1000˚C,它被认为是加工非铁族材料最理想的刀具材料。在精密加工中,CVD金刚石刀具可以以车代磨,替代价格昂贵的天然金刚石进行超精密加工,使加工表面的粗糙度很低,达到镜面水平。

CVD金刚石涂层刀具是在刀具基体上沉积CVD金刚石薄膜而成,薄膜的厚度一般在几微米到几十微米之间。CVD金刚石涂层的沉积时间短,制备成本低,沉积后的涂层不需要加工可以直接使用,同时可以获得复杂形状的刀具。与其它金刚石刀具相比,在资源、生产工艺、成本及刀具复杂度等方面,CVD金刚石涂层刀具都有很大优势,是一种市场前景非常广阔的新型超硬材料涂层刀具。

由于钨钢具有较高的强度、硬度和耐磨性,且耐蚀性好,现在,作为刀具已普遍用于日常生活,但是在钨钢基底上沉积金刚石薄膜存在很多问题,主要包括以下三个方面:

一、钢表面碳原子的扩散。在化学气相沉积过程中,碳源热解产生活性碳原子,在钢表面聚集并发生相互作用。由于钢表面温度很高,其表面的碳原子会不断向钢基底扩散。碳原子在钢基底中的扩散速率很快,从而降低钢表面的碳原子浓度,使得其达到饱和浓度的时间延长,进而大大降低金刚石的形核率。

二、Fe、Co、Ni催化石墨相的形成。钢基底中含有大量的Fe元素,少量的Co和Ni元素,在HFCVD沉积过程中,基底产生高温,Fe、Co、Ni等原子会向钨钢界面扩散,并会催化石墨相的形成。因此,当活性碳原子扩散到基底表面时,先形成sp2结构的石墨相,然后在石墨表面形成金刚石。由于石墨相比较软,会使金刚石与基底的结合力很差,进而脱落。

三、失配现象,包括晶格失配和热膨胀系数失配。钢基底与表面形成的金刚石晶格参数差别较大,界面处应力较大。钢的热膨胀系数比较大,而金刚石薄膜的热膨胀系数很小,在钢表面制备金刚石薄膜从高温冷却到室温时,由于较大的热膨胀系数差会产生很大的热应力,导致金刚石薄膜从钢基底局部脱落或者全部脱落。这些影响因素综合作用的结果,使得制备的金刚石薄膜不连续、不致密、局部脱落或者完全脱落。这些问题极大地阻碍了金刚石薄膜在钢产品上的应用。

为了提高基材与金刚石薄膜的结合力或者结合强度,已有研究者采用金属氮化物层、梯度层、金属层、复合层、非晶层,晶化 SiC 层及富硼化合物层,例如AlCrN 层、Cr/WC及 Ti/WC但其效果依旧有待提高。

发明内容

基于上述现有技术存在的问题,本发明提供了一种在钨钢表面制备高性能刀具涂层材料,所述刀具包括有钨钢材和金刚石薄膜,在基材和金刚石薄膜之间设置有阳极氧化过渡层。

一种高性能钨钢刀具涂层材料,所述涂层由下至上分别为钨钢-阳极氧化膜-金刚石薄膜,其中阳极氧化膜孔道孔径为上窄下宽结构,上部孔径为100-200nm,下部孔径120-220nm,孔数70-100个/μm

进一步的,所述刀具克氏硬度60-70Gpa,抗拉强度0.2-0.25GPa,结合力强度90-95Mpa。

进一步的,所述阳极氧化为两次阳极氧化处理,且第二次阳极氧化过程使用的电流密度低于第一次阳极氧化过程使用的电流密度。

进一步的,所述第一次阳极氧化使用的电解液为7-12wt.%H

进一步的,所述第二次阳极氧化使用的电解液与第一次阳极氧化的电解液一致,采用的电流密度模型为梯度降低电流密度,由第一次阳极氧化使用的电流密度直接降至0.5A/dm

进一步的,所述热丝化学气相沉积金刚石薄膜前进行钽丝的碳化处理,碳化参数:灯丝电流25-30A,CH4/H2体积流量比=2:200,工作气压1.5kPa,时间0.5-1.5h。

进一步的,所述热丝化学气相沉积金刚石薄膜灯丝电流45A,偏流偏压1.5A,气压1.5 kPa,时间7-8h,CH

进一步的,所述其特征在所述热丝化学气相沉积金刚石薄膜的厚度为20-50微米。

进一步的,所述阳极氧化前包括有预处理步骤。

进一步的,所述预处理包括有:机械处理-有机溶剂除油-化学除油-电解抛光-酸洗活化,其中有机溶剂选自乙醇或丙酮;化学除油液为10-20g/LNa

一种高性能刀具涂层材料的制备方法,所述刀具为钨钢,所述涂层为金刚石薄膜,包括如下步骤:

(1)对钨钢基材进行预处理;

(2)对钨钢基材进行一次阳极氧化,在基材表面形成一次阳极氧化膜;

(3)对钨钢基材进行二次阳极氧化,在基材表面形成二次阳极氧化膜;

(4)对经过步骤(3)处理的基材进行热丝化学气相沉积金刚石薄膜,

其中所述步骤(3)阳极氧化过程使用的电流密度低于步骤(2)阳极氧化过程使用的电流密度,所述二次阳极氧化膜中几乎不含有屏蔽阻挡层。

进一步的,所述对钨钢基材进行预处理包括有:机械处理-有机溶剂除油-化学除油-电解抛光-酸洗活化,其中有机溶剂选自乙醇或丙酮;化学除油液为10-20g/LNa

进一步的,电解抛光为阳极电解抛光,电解液为10g/L磷酸、5g/L硫酸和1g/L丙三醇混合液,电流密度7-8A/dm

对于预处理:

机械抛光处理:主要是钨钢在车削加工之后,表面会留下细微的划痕,若不处理则会影响刀片的寿命,所以用机械抛光手段将表面平整化。除此之外,机械抛光还可以除去钨钢表面由于机加工而形成的不规则晶格结构,机械处理可以包括喷砂、抛丸或者打磨均可。

有机溶剂除油:车削过程中必然会使用一些切削液,而使得金属表面附有一些油污和细小杂质,采用乙醇或者丙酮对其轻轻擦拭,除去这些油污和杂质,为初步除油过程。

化学除油:利用的是碱液的皂化作用及乳化作用。皂化作用是指碱液与机械油发生的皂化反应;乳化作用是指豁附在基体表面的矿物油层变成小油滴而离开表面,分散在碱液之中形成乳浊液。在两种作用之下,利用碱液可以进行进一步的化学除油。采用碱性较低的Na

电解抛光:电解抛光是钨钢表面的阳极电化学腐蚀过程。当以钨钢工件为阳极进行电解时,首先是表面氧化层和金属的电化学和化学溶解,以及工件上析出的氧气泡的物理冲刷,使氧化层脱离工件表面而除去。随后工件表面被整平,使其表面光亮,抛光机理可用粘膜理论解释如下:当以钨钢工件为阳极进行电解抛光时,若阳极的溶解速度大于阳极溶解产物离开阳极表面向电解液深处的扩散速度,溶解产物就会在阳极表面附近积累,形成一层电阻比较大的粘性液膜,它在阳极表面上的分布是不均匀的,在表面凸起处薄一些,而在表面凹处厚一些,由于凸起处粘膜薄,电阻小,电流密度大,氧气析出多,液体易更新,所以凸起处的溶解速度快。而凹处粘膜厚,电阻大,电流密度小,溶解缓慢。随着电解抛光时间的延续,阳极表面上的凸起处逐渐被削平,而使表面变得平滑光洁。电解抛光液为阳极电解抛光,电解液为10g/L磷酸、5g/L硫酸和1g/L丙三醇混合液,电流密度7-8A/dm

其中,是强电解质,主要起导电作用,能促使阳极较快地溶解,它和磷酸以一定的比例配合时,是抛光的主要材料。硫酸含量低时,抛光速度慢,工件光亮度差;含量高时,抛光速度快,工件光亮度好,但太高会使工件表面粗糙;磷酸是中强酸,对钨钢腐蚀较差,是粘稠的油状液体。在电解过程中,磷酸能促使抛光表面产生一层阻止膜,对钨钢溶解起一定的阻止作用,从而提高阳极极化,使抛光面获得镜面光亮。在电解抛光过程中,磷酸消耗很少,主要是工件带出消耗。丙三醇能吸附在阳极表面,对阳极溶解起一定的阻止作用,还能与磷酸生成络合物,可在阳极表面形成一层更牢固的阻止膜,阻止阳极的溶解,从而使抛光表面非常光亮细致。甘油含量低时,抛光面光亮,但粗糙;含量高时,抛光面光亮而细致;但含量太高时,泡沫太多,影响操作。

其中参数:电流密度关乎于金属表面粗糙度,温度关乎于金属表面的整平速度,时间由电解液或参数决定,表面较粗糙时,要求延长抛光时间,而增加电流密度和温度,可以减少抛光时间。

酸液活化:酸洗活化采用的电解为10wt.%的HCl,时间1-2min,钨钢电解抛光后,表面生成一层薄的氧化层。将其浸在稀磷酸或盐酸中,以除去薄氧化层,使钨钢表面活化,并呈现出钨钢的晶体结构,可提高后续阳极氧化膜与基材的结合力和稳定性。

第一次阳极氧化:使用的电解液为7-12wt.%H

此外,应当合理限定各个成分的比例,如硫酸含量降低,氧化膜的溶解速度下降,阻挡层变厚,处理电压升高。反之,含量增加,氧化膜溶解速度上升,阻挡层变薄,处理电压下降。关于时间:在恒定的电流密度、电解液温度条件下,电解时间与氧化膜的厚度成正比。特别是氧化初期,氧化膜厚度与时间有严格的线性关系。

最终,第一次阳极氧化获得的孔道平均孔径为100-200nm,孔数70-100个/μm

第二次阳极氧化:第二次阳极氧化使用的电解液与第一次阳极氧化的电解液一致,采用的电流密度模型为梯度降低电流密度,由第一次阳极氧化使用的电流密度直接降至0.5A/dm

第二次阳极氧化为本发明的关键结束手段,具体而言,本领域技术人员知晓,阳极氧化过程中氧化物的生成与溶解是同时进行的,如果有足够长的时间,生成的氧化物可以完全溶于电解液中,因此氧化物是阳极表面来不及溶解的氧化物,只有当氧化物的生成速度大于溶解速度时,膜才能不断增厚。阳极氧化一开始,工件表面立即生成一层致密的具有很高绝缘性的氧化物,厚度为0.01-0.1μm,称为阻挡层。随着氧化膜的生成,电解液对膜的溶解作用也就开始了。由于膜不均匀,膜薄的地方首先被电压击穿,局部发热,氧化膜加速溶解,形成了孔隙,即生成多孔层。电解液通过孔隙到达工件表面,使电解反应连续不断进行。于是氧化膜的生成,又伴随着氧化膜的溶解,反复进行。部分氧化膜在电解液中溶解将有助于与氧化膜的继续生成。否则,因为氧化膜的电绝缘性将阻止电流的通过,而使氧化膜的生成停止。氧化膜的成长过程包含两个相辅相成的方面:膜的电化学生成过程与膜的化学溶解过程,两者缺一不可。并且,膜的生成速度必须大于膜的溶解速度,才能获得足够厚度的氧化膜。此外,阳极氧化膜通常包括位于阳极氧化膜孔道底部的屏蔽层和纳米阵列的多孔层,其中屏蔽层无水,极少羟基,而多孔层富含结晶水和羟基,如果直接在多孔氧化膜中气相沉积金刚石,存在的屏蔽层由于其缺少羟基,使得C在沉积过程中,吸附作用有限,因此屏蔽层的存在,不利于金刚石膜的沉积,因此需要除去屏蔽层,获得降低屏蔽层的厚度。

其次,本领域技术人员知晓,氧化膜的生成和溶解与电解液的酸度和电压值密切相关,理论上,如使用2.5A/dm

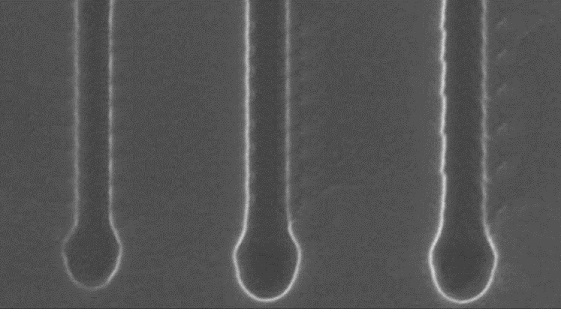

另外,本领域技术人员知晓,阳极氧化膜的孔道通常与基材垂直生长,如果将金刚石膜沉积在所述通道中,直上直下的结构形态不利于金刚石薄膜的形成,而本发明在二次阳极氧化过程中,分段降低电流密度,位于阳极氧化膜底部的多孔层也会发生溶解,进而阳极氧化孔径变为上窄下宽结构,上部孔径为100-200nm,下部孔径120-220nm,所述结构,更有利于金刚石薄膜的锚定,提高薄膜与基材的结合力。

此外,本发明选用氧化物层作为过渡层是基于以下原因:由于钨钢与在金刚石之间的晶体界面是存在着热膨胀系数和晶格常数之间的不匹配的现象,钨钢的线性热膨胀系数为 4.0×10

钽丝碳化: 灯丝为热丝化学气相沉积系统中的能量来源,其稳定的能量输出至关重要。实验中要求灯丝的温度达到2200℃以上,如此高温下灯丝的物理化学性能都会发生变化而对薄膜沉积不利,比如灯丝强度下降,变形甚至发生断裂严重影响实验过程。对此,灯丝预处理即碳化灯丝是非常有效的办法。钽丝碳化处理的具体原因如下:第一、纯的钽丝强度不够,高温下蠕变变形;第二,钽丝会吸收CH

碳化参数:灯丝电流25-30A,CH4/H2体积流量比=2:200,工作气压1.5kPa,时间0.5-1.5。

热丝化学气相沉积金刚石薄膜(HFCVD沉积金刚石薄膜):偏压增强热丝CVD法可显著提高薄膜沉积速率,在灯丝与基体间加上偏压,灯丝发射的热电子会在电场作用下加速,通过碰撞提高气体离化率,同时解离的原子氢和活性基团浓度也会增加,因此提高了反应速率。

关于甲烷浓度对附着力的影响:本领域技术人员知晓,形成碳膜过程:第一阶段是金刚石核的形成过程,也就是在碳源头在比较适合的参数之下,会在基体的衬底发生沉积作用形成一些没有联系的金刚石的晶核;第二个阶段就是金刚石的生长阶段,由于金刚石核实不断的生长的,并且在生长的过程中将会不断的进行结合,然后结合之后将会沿着垂直的方向进行生长,这样也就形成了一层具有一定的厚度的金刚石薄膜。金刚石的这种生长方式不仅增加了膜表面的粗糙度,而且当碳原子浓度不够时,金刚石膜/基体中也会产生大量的空间。

如果CH4/H2的比例过小,CVD金刚石薄膜语衬底表面的实际的可接触的面积是非常的小的,而且金刚石膜的粘结性比较差,很容易在外力的作用下发生比较大面积的脱落。当甲烷的浓度太高的情况的适合,金刚石膜发生沉积产生的效果是非常差的,膜内非金刚石膜的含量增加。这将大大减少金刚石膜本身的机械强度、硬度和耐磨性。另一方面,大量非金刚石成分富含金刚性膜/基界面,相当于2个。界面区形成弱中间相,严重影响金刚石膜的附着力。

热丝化学气相沉积金刚石薄膜灯丝电流45A,偏流偏压1.5A,气压1.5 kPa,时间7-8h,CH

最终获得热丝化学气相沉积金刚石薄膜的厚度为20-50微米。

本发明所述方案具有以下有益效果:

(1)本发明通过机械处理-有机溶剂除油-化学除油-电解抛光-酸洗活化,有效的清洁基材表面,获得的阳极氧化膜有序规整,为后续的镀膜过程提供更优的反应场所。

(2)两次阳极氧,并通过梯度降低电流密度,有效的除去屏蔽层,并制备上窄下宽的孔道结构,有效的提高镀膜与基材的结合力。

(3)优化热沉积参数,获得的刀具克氏硬度60-70Gpa,抗拉强度0.2-0.25GPa,结合力强度90-95Mpa。

附图说明

图1为本发明的阳极氧化膜孔道上窄下宽图谱。

图2为本发明的高性能钨钢刀具涂层材料切面图。

图3为本发明的金刚石薄膜的XRD图。

图4为本发明高性能钨钢刀具涂层材料表面的AFM图。

具体实施方式

实施例1

一种高性能钨钢刀具涂层材料,所述涂层为金刚石薄膜,包括如下步骤:

(1)对钨钢基材进行预处理;

(2)对钨钢基材进行一次阳极氧化,在基材表面形成一次阳极氧化膜;

(3)对钨钢基材进行二次阳极氧化,在基材表面形成二次阳极氧化膜;

(4)对经过步骤(3)处理的基材进行热丝化学气相沉积金刚石薄膜,

其中预处理包括:机械处理-有机溶剂除油-化学除油-电解抛光-酸洗活化,其中有机溶剂选自乙醇或丙酮;化学除油液为10g/LNa

所述,第一次阳极氧化使用的电解液为7wt.%H

所述,第二次阳极氧化使用的电解液与第一次阳极氧化的电解液一致,采用的电流密度模型为梯度降低电流密度,由第一次阳极氧化使用的电流密度直接降至0.5A/dm

所述热丝化学气相沉积金刚石薄膜前进行钽丝的碳化处理,碳化参数:灯丝电流25A,CH4/H2体积流量比=2:200,工作气压1.5kPa,时间0.5h。

所述热丝化学气相沉积金刚石薄膜灯丝电流45A,偏流偏压1.5A,气压1.5 kPa,时间7h,CH

实施例2

一种高性能钨钢刀具涂层材料,所述涂层为金刚石薄膜,包括如下步骤:

(1)对钨钢基材进行预处理;

(2)对钨钢基材进行一次阳极氧化,在基材表面形成一次阳极氧化膜;

(3)对钨钢基材进行二次阳极氧化,在基材表面形成二次阳极氧化膜;

(4)对经过步骤(3)处理的基材进行热丝化学气相沉积金刚石薄膜,

其中预处理包括:机械处理-有机溶剂除油-化学除油-电解抛光-酸洗活化,其中有机溶剂选自乙醇或丙酮;化学除油液为15g/LNa

所述,第一次阳极氧化使用的电解液为8.5wt.%H

所述,第二次阳极氧化使用的电解液与第一次阳极氧化的电解液一致,采用的电流密度模型为梯度降低电流密度,由第一次阳极氧化使用的电流密度直接降至0.5A/dm

所述热丝化学气相沉积金刚石薄膜前进行钽丝的碳化处理,碳化参数:灯丝电流25-30A,CH4/H2体积流量比=2:200,工作气压1.5kPa,时间1h。

所述热丝化学气相沉积金刚石薄膜灯丝电流45A,偏流偏压1.5A,气压1.5 kPa,时间7-8h,CH

上述刀具材料金刚石膜与基材的结合强度93Mpa,获得的刀具克氏硬度63Gpa,抗拉强度0.24GPa。

实施例3

一种高性能钨钢刀具涂层材料,所述涂层为金刚石薄膜,包括如下步骤:

(1)对钨钢基材进行预处理;

(2)对钨钢基材进行一次阳极氧化,在基材表面形成一次阳极氧化膜;

(3)对钨钢基材进行二次阳极氧化,在基材表面形成二次阳极氧化膜;

(4)对经过步骤(3)处理的基材进行热丝化学气相沉积金刚石薄膜,

其中预处理包括:机械处理-有机溶剂除油-化学除油-电解抛光-酸洗活化,其中有机溶剂选自乙醇或丙酮;化学除油液为20g/LNa

所述,第一次阳极氧化使用的电解液为12wt.%H

所述,第二次阳极氧化使用的电解液与第一次阳极氧化的电解液一致,采用的电流密度模型为梯度降低电流密度,由第一次阳极氧化使用的电流密度直接降至0.5A/dm

所述热丝化学气相沉积金刚石薄膜前进行钽丝的碳化处理,碳化参数:灯丝电流30A,CH4/H2体积流量比=2:200,工作气压1.5kPa,时间0.5-1.5h。

所述热丝化学气相沉积金刚石薄膜灯丝电流45A,偏流偏压1.5A,气压1.5 kPa,时间8h,CH

对比例1

一种高性能钨钢刀具涂层材料,所述涂层为金刚石薄膜,包括如下步骤:

(1)对钨钢基材进行预处理;

(2)对经过步骤(1)处理的基材进行热丝化学气相沉积金刚石薄膜,

其中预处理包括:机械处理-有机溶剂除油-化学除油-电解抛光-酸洗活化,其中有机溶剂选自乙醇或丙酮;化学除油液为15g/LNa

所述热丝化学气相沉积金刚石薄膜前进行钽丝的碳化处理,碳化参数:灯丝电流25-30A,CH4/H2体积流量比=2:200,工作气压1.5kPa,时间1h。

所述热丝化学气相沉积金刚石薄膜灯丝电流45A,偏流偏压1.5A,气压1.5 kPa,时间7-8h,CH

上述刀具材料金刚石膜与基材的结合强度13Mpa。

对比例2

一种高性能钨钢刀具涂层材料,所述涂层为金刚石薄膜,包括如下步骤:

(1)对钨钢基材进行预处理;

(2)对钨钢基材进行一次阳极氧化,在基材表面形成一次阳极氧化膜;

(3)对经过步骤(2)处理的基材进行热丝化学气相沉积金刚石薄膜,

其中预处理包括:机械处理-有机溶剂除油-化学除油-电解抛光-酸洗活化,其中有机溶剂选自乙醇或丙酮;化学除油液为15g/LNa

所述,第一次阳极氧化使用的电解液为8.5wt.%H

所述热丝化学气相沉积金刚石薄膜前进行钽丝的碳化处理,碳化参数:灯丝电流25-30A,CH4/H2体积流量比=2:200,工作气压1.5kPa,时间1h。

所述热丝化学气相沉积金刚石薄膜灯丝电流45A,偏流偏压1.5A,气压1.5 kPa,时间7-8h,CH

上述刀具材料金刚石膜与基材的结合强度72Mpa。

如附图1所示,经过两次阳极氧化获得的阳极氧化膜孔道为上窄下宽结构,所述结构更有利于金刚石薄膜的锚定作用,使其结合力增强,如实施例2和对比例2结果所示。

如附图2所示,本发明获得的阳极氧化膜能够均匀的分布与钨钢表面和阳极氧化膜孔道内。

如附图3金刚石薄膜的XRD图所示,尤其衍射峰位置进一步证明了金刚石薄膜的纯度。

如附图4所示高性能钨钢刀具涂层材料表面的AFM图,金刚石薄膜较为平整均匀。

以上,虽然通过优选的实施例对本实用发明进行了例示性的说明,但本发明并不局限于这种特定的实施例,可以在记载于本发明的保护范围的范畴内实施适当的变更。

- 一种高性能刀具涂层材料

- 高性能刀具涂层材料及其熔炼方法