硅基光斑模场转化器及其制作工艺

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及硅基芯片光斑模场转化技术领域,尤其涉及一种硅基光斑模场转化器及其制作工艺。

背景技术

在硅基光电子集成芯片的应用中,硅波导与单模光纤的低损耗耦合是一大技术难题。目前,工业界硅基光电子集成芯片普遍采用光栅耦合器来实现220nm高度的硅基单模波导与单模光纤的光场耦合传输。但是,光栅耦合器具有以下缺点:

(1)制备工艺较为复杂,工艺容差小,精度要求高;(2)具有很强的偏振相关性,对于TE和TM偏振的光场模式的耦合效率不同;(3)有较强的波长相关性,最优的耦合工作波长窗口较小;(4)耦合损耗较大,一般在3~4dB;(5)光纤耦合的时候需要使用有源耦合工艺,造成耦合工艺复杂,封装效率低下。因此,针对上述问题,有必要提出进一步地解决方案。

发明内容

本发明旨在提供一种硅基光斑模场转化器及其制作工艺,以克服现有技术中存在的不足。

为解决上述技术问题,本发明的技术方案是:

一种硅基光斑模场转化器,其包括:第一模斑转化器波导和第二模斑转化器波导;

所述第一模斑转化器波导位于所述第二模斑转化器波导的顶面上,且其一端的端面与所述第二模斑转化器波导一端的端面对齐;

所述第一模斑转化器波导一端形成第一单模波导,其余部分的宽度沿远离所述第一单模波导的方向非线性减小;所述第二模斑转化器波导另一端形成第二单模波导,其余部分的宽度沿靠近所述第二单模波导的方向线性减小。

作为本发明的硅基光斑模场转化器的改进,所述第一模斑转化器波导位于所述第二模斑转化器波导的顶面的中间位置。

作为本发明的硅基光斑模场转化器的改进,所述第一模斑转化器波导和第二模斑转化器波导均左右对称设置。

作为本发明的硅基光斑模场转化器的改进,所述第一单模波导内部的TE或TM基模的光场能量分布能够与单模光纤匹配。

作为本发明的硅基光斑模场转化器的改进,所述第二单模波导内部的TE或TM基模的光场能量分布能够与单模硅基波导匹配。

作为本发明的硅基光斑模场转化器的改进,所述硅基光斑模场转化器还包括光纤座;

所述光纤座上开设有V型槽,所述光纤座形成于所述第一模斑转化器波导和第二模斑转化器波导对齐的端面上。

作为本发明的硅基光斑模场转化器的改进,所述V型槽的两个壁面的法线交点与收容于所述V型槽中的光纤的轴线重合。

作为本发明的硅基光斑模场转化器的改进,所述光纤座通过刻蚀方式一体形成于所述第一模斑转化器波导和第二模斑转化器波导对齐的端面上。

为解决上述技术问题,本发明的技术方案是:

一种如上所述硅基光斑模场转化器的制作工艺,其包括:

S1、提供硅衬底;

S2、在硅衬底上制作顶层的第一模斑转化器波导;

S3、在硅衬底上继续制作底层的第二模斑转化器波导;

S4、制作所述硅基光斑模场转化器的耦合端面;

S5、在制作的端面结构侧制作光纤座,并在所述光纤座上开设V型槽结构。

作为本发明的硅基光斑模场转化器的制作工艺的改进,所述硅基光斑模场转化器的制作工艺具体包括:

S1、提供硅衬底;

S2、在硅衬底上制作第一模斑转化器波导:

利用PECVD法生长氧化层,在生长的氧化层上涂覆光刻胶,通过光刻显影、氧化层刻蚀的方式制作需求的图形,去除光刻胶,通过干法刻蚀的方式形成顶层的第一模斑转化器波导;

S3、在硅衬底上继续制作底层的第二模斑转化器波导:

在制作的所述第一模斑转化器波导的外围涂覆光刻胶,通过光刻显影的方式制作需求的图形,去除光刻胶,通过干法刻蚀的方式形成底层的第二模斑转化器波导;

S4、制作所述硅基光斑模场转化器的耦合端面:

在第一模斑转化器波导和第二模斑转化器形成耦合端面的一端涂覆光刻胶,通过光刻显影、氧化层刻蚀的方式制作需求的图形,去除光刻胶,通过干法刻蚀的方式形成耦合端面;

S5、在制作的端面结构侧制作光纤座,并在所述光纤座上开设V型槽结构:

在刻蚀区域涂覆光刻胶,并光刻显影,通过埋氧层干法刻蚀、硅衬底湿法刻蚀形成V型槽结构,去除光刻胶,通过PECVD法生长氮化硅;

S6、制作导胶槽结构:

涂覆光刻胶、在耦合端面前端1μm-2μm处切割导胶槽,去除光刻胶、清洗。

与现有技术相比,本发明的有益效果是:(1)耦合损耗小于1.5dB,(2)波长相关性小,工作波长可覆盖O波段及C波段;(3)具有偏振非相关性;(4)通过设计V型槽结构,可实现单模光纤与硅波导的无源耦合,简化耦合工艺,提高封装效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

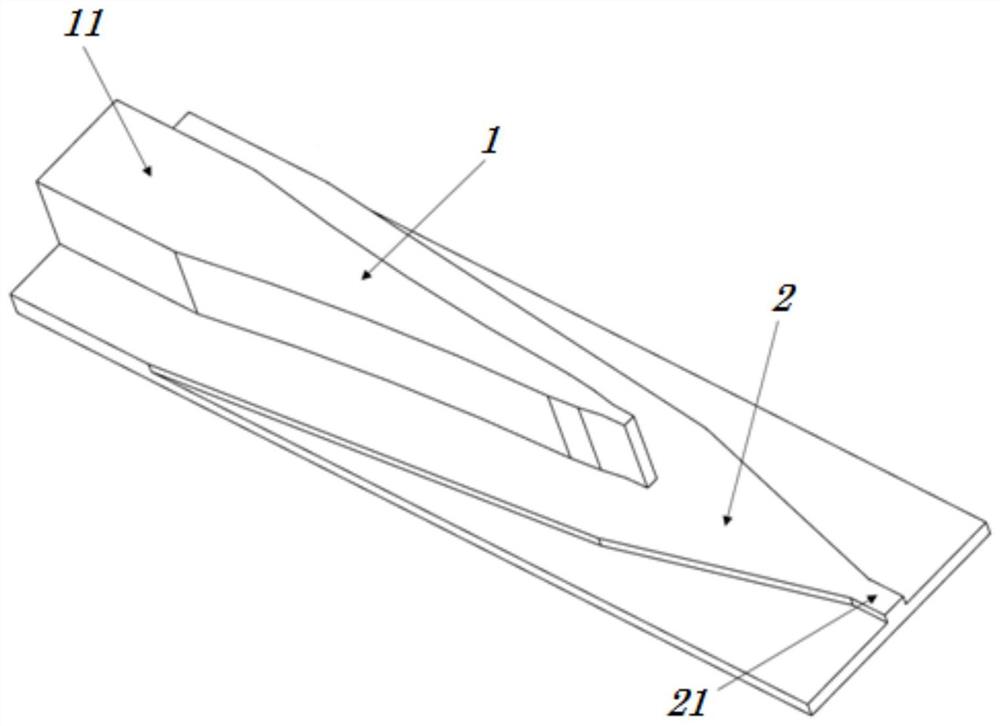

图1为本发明硅基光斑模场转化器的第一模斑转化器波导和第二模斑转化器波导一实施例的立体示意图;

图2为本发明硅基光斑模场转化器与单模光纤结合应用时的俯视图;

图3为图2中硅基光斑模场转化器的主视图;

图4.1~图4.6为硅基光斑模场转化器不同位置处的光场能量分布;

图4.7、4.8为硅基光斑模场转化器水平与竖直方向光场能量分布变化;

图5为本发明硅基光斑模场转化器耦合插损、回损、偏振相关损耗及高阶模式激发与波长的关系图;

图6为本发明硅基光斑模场转化器水平方向、竖直方向及轴向的耦合位置容差图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明一实施例提供一种硅基光斑模场转化器,其可以将3μm高度的硅基脊型单模波导和单模光纤中的TE和TM偏振的基模模式光斑的尺寸进行高效率的相互转化,有助于实现硅基光电子集成器件及芯片与单模光纤的低损耗光学耦合传输。其中,TE为在传播方向上有磁场分量但无电场分量的横电波;TM为在传播方向上有电场分量而无磁场分量的横磁波。

如图1、2所示,本实施例的硅基光斑模场转化器包括:第一模斑转化器波导1和第二模斑转化器波导2。

第一模斑转化器波导1位于第二模斑转化器波导2的顶面上,二者之间形成有阶梯结构。一个实施方式中,第一模斑转化器波导1位于第二模斑转化器波导2的顶面的中间位置。优选地,第一模斑转化器波导1和第二模斑转化器波导2均左右对称设置。

第一模斑转化器波导1一端形成第一单模波导11,其余部分的宽度沿远离第一单模波导11的方向非线性减小。第二模斑转化器波导2另一端形成第二单模波导21,其余部分的宽度沿靠近第二单模波导21的方向线性减小。

如此双层结构的绝热渐变波导的设计,第一模斑转化器波导1为非线性变化的模斑转化器波导,其可将TE或TM基模的光场能量分布在高度方向进行压缩。第二模斑转化器波导2为线性变化的模斑转化器波导,其可将TE或TM基模的光场能量分布在水平方向进行压缩。

此外,上述第一单模波导11内部的TE或TM基模的光场能量分布能够与单模光纤匹配。第二单模波导21内部的TE或TM基模的光场能量分布能够与单模硅基波导匹配。单模硅基波导为如上所述的第一单模波导11和第二单模波导21。

同时,第一模斑转化器波导1一端的端面与第二模斑转化器波导2一端的端面对齐,二者对齐的端面形成与单模光纤的耦合端面。硅基光斑模场转化器还包括光纤座3。该光纤座3上开设有V型槽31。光纤座3一端的端面结合于第一模斑转化器波导1和第二模斑转化器波导2对齐的端面上,即结合于单模光纤的耦合端面上。

一个实施方式中,V型槽31的两个壁面的法线交点与收容于V型槽31中的光纤的轴线重合。光纤座3通过刻蚀的方式一体形成于第一模斑转化器波导1和第二模斑转化器波导2对齐的端面上。

如图3所示,设置具有V型槽31的光纤座3的好处在于,可在高度方向和水平方向限制单模光纤相对于硅基光斑模场转化器的位置,确保单模光纤的轴向与硅基光斑模场转化器的轴向对齐,从而获得较高耦合效率。

在轴向确保单模光纤端面与模斑转化器端面的间距处于合适的范围内,然后再导胶槽内点光路匹配胶水,以粘接固定单模光纤。在光纤顶部盖上玻璃盖板,最后用紫外光照及加热来固化光路匹配胶水,如此实现了单模光纤与硅基光斑模场转化器的耦合。

此外,在硅基光斑模场转化器的光纤耦合端面前面会用湿法刻蚀,沿着硅衬底的<111>晶向进行刻蚀,保证V型槽31刻蚀的顶部宽度及刻蚀深度等指标,确保单模光纤在放置到V型槽31中后,单模光纤的轴向可以和硅基光斑模场转化器的轴向对齐。

为了验证本实施例硅基光斑模场转化器的光场能量分布沿着硅基光斑模场转化器轴向传输时的变化,结合图4.1~4.8所示可知:

在单模光纤耦合端面,其光场模斑尺寸为9μm×9μm的椭圆形光斑能够与单模光纤中的光场模斑形成较高的能量分布匹配,实现高耦合效率。当光进入到模斑转化器内部,其光场能量在竖直方向被压缩到3μm,随后又在水平方向被压缩到3μm,最终实现与3μm硅基脊型单模波导的光场能量分布匹配。

为了验证本实施例硅基光斑模场转化器的耦合插损、回损、偏振相关损耗及高阶模式激发的情况,结合图5所示可知:

利用FDTD算法,建立硅基光斑模场转化器与单模光纤耦合的3D模型,并计算耦合效率。结果如下(如图5所示):(1)在1260nm至1600nm波长范围内,TE0或TM0模式的耦合插损为-1.3dB,(2)TE0或TM0模式的耦合回损小于-35dB,(3)偏振相损耗(PDL)约为0dB,(4)高阶模式激发小于-50dB。由仿真结果得知,该硅基光斑模场转化器设计结构与单模光纤能实现较低损耗的光学耦合传输,其工作波长范围广,可覆盖整个O波段到C波段,偏振相关性小,回损低,高阶模式激发小。

为了验证本实施例硅基光斑模场转化器的水平方向、竖直方向及轴向的耦合位置容差的情况,结合图6所示可知:

该硅基光斑模场转化器与单模光纤的耦合位置容差仿真计算结果如图6所示。当单模光纤与硅基光斑模场转化器之间没有耦合位置容差时,其耦合插损最小为1.2dB。在水平方向和竖直方向的耦合位置容差为±1μm时,其耦合插损为1.5dB。

基于芯片耦合边缘的V型槽设计,通过高精度的半导体刻蚀工艺,将单模光纤在水平和竖直方向的耦合位置容差控制在±1μm以内,从而确保单模光纤与硅基光斑模场转化器的低损耗耦合。另外,在光纤轴向需要保证单模光纤端面与硅基光斑模场转化器端面的间距在25μm以内,进而可以确保其耦合插损不受影响。

针对上述实施例的硅基光斑模场转化器,本发明还提供一种硅基光斑模场转化器的制作工艺,其包括如下步骤:

S1、提供硅衬底;

S2、在硅衬底上制作顶层的第一模斑转化器波导;

S3、在硅衬底上继续制作底层的第二模斑转化器波导;

S4、制作硅基光斑模场转化器的耦合端面;

S5、在制作的端面结构侧制作光纤座,并在光纤座上开设V型槽结构。

下面结合一具体的实施例,对上述硅基光斑模场转化器的制作工艺的技术方案进行举例说明。

本实施例的硅基光斑模场转化器的制作工艺具体包括:

S1、提供硅衬底;

S2、在硅衬底上制作第一模斑转化器波导:

利用PECVD法生长氧化层,在生长的氧化层上涂覆光刻胶,通过光刻显影、氧化层刻蚀的方式制作需求的图形,去除光刻胶,通过干法刻蚀的方式形成顶层的第一模斑转化器波导。其中,刻蚀深度为10μm。

S3、在硅衬底上继续制作底层的第二模斑转化器波导:

在制作的第一模斑转化器波导的外围涂覆光刻胶,通过光刻显影的方式制作需求的图形,去除光刻胶,通过干法刻蚀的方式形成底层的第二模斑转化器波导。其中,刻蚀深度为刻蚀深度1.2μm。

S4、制作硅基光斑模场转化器的耦合端面:

在第一模斑转化器波导和第二模斑转化器形成耦合端面的一端涂覆光刻胶,通过光刻显影、氧化层刻蚀的方式制作需求的图形,去除光刻胶,通过干法刻蚀的方式形成耦合端面。其中,刻蚀深度13μm。

S5、在制作的端面结构侧制作光纤座,并在光纤座上开设V型槽结构:

在刻蚀区域涂覆光刻胶,并光刻显影,通过埋氧层干法刻蚀、硅衬底湿法刻蚀形成V型槽结构,即,沿着硅衬底<111>晶向刻蚀,精确控制V槽刻蚀的顶部宽度及深度。去除光刻胶,通过PECVD法生长氮化硅,作为耦合端面的抗反射层。

S6、制作导胶槽结构:

涂覆光刻胶、在耦合端面前端1μm-2μm处切割导胶槽,去除光刻胶、清洗。

综上所述,本发明的硅基光斑模场转化器具有如下优势:(1)耦合损耗小于1.5dB,(2)波长相关性小,工作波长可覆盖O波段及C波段;(3)具有偏振非相关性;(4)通过设计V型槽结构,可实现单模光纤与硅波导的无源耦合,简化耦合工艺,提高封装效率。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 硅基光斑模场转化器及其制作工艺

- 硅基光斑模场转化器