注塑模具及注塑方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于注塑模具技术领域,尤其涉及注塑模具及注塑方法。

背景技术

相关技术中很多产品是通过注塑成型工艺生产的,进行注塑时需要用到注塑模具,注塑模具通常包括上模板和与上模板相对的下模板,上模板和下模板合模后形成与产品匹配的型腔,之后向型腔内注入熔融的塑胶材料,冷却后将上模板与下模板分离再进行顶出脱模即可得到产品。

一些类型的产品需要在侧面成型相应的内凹或孔状的侧面特征,并且需要在正面或反面的靠近边缘位置开设与侧面特征连通的孔状特征,在相关技术中,侧面特征通常采用滑块结构形成,而与侧面特征连通的位于正面或反面的孔状特征需要采用镶针端部与滑块结构抵顶的方式形成,在脱模过程中需要按先抽出镶针、再抽出滑块结构、最后顶出产品的方式进行,然而采用常规模具结构难以实现这样方式的开模动作,而相关技术中实现这样的动作的模具结构存在结构复杂、占用空间大、可靠性差、成型质量低、成本高的问题。

发明内容

本发明的目的在于提供一种注塑模具及注塑方法,能够在脱模过程中实现先抽出后模镶针、再抽出滑块结构、最后顶出产品的动作,并且在合模过程中实现滑块结构先复位后再后模镶针复位的动作,模具结构简单、占用空间小、可靠性高、成型质量高且成本低。

本发明的技术方案如下:注塑模具包括前模组件和与所述前模组件对应匹配的后模组件,所述前模组件与所述后模组件合模时所述前模组件和所述后模组件配合形成模具型腔,所述前模组件包括靠近所述后模组件的第一前模板及设置于所述第一前模板的周侧的第一磁性锁模件,所述第一前模板的靠近所述后模组件侧开设第一型腔;

所述后模组件包括靠近所述前模组件的后模板组、设置于所述后模板组的周侧且与所述第一磁性锁模件位置对应的第二磁性锁模件、设置于所述后模板组内的顶出机构、连接于所述后模板组的背离所述前模组件侧的第一间距调节件、设置于所述后模板组的背离所述前模组件侧的后模座板、及连接于所述后模座板和所述后模板组之间的第一弹性件,所述后模座板沿开模方向滑动连接于所述第一间距调节件,所述后模板组的靠近所述前模组件侧开设第二型腔,所述后模板组的靠近所述前模组件侧设置能够伸入所述第二型腔内的滑块结构,所述后模座板的靠近所述后模板组侧固定连接有沿开模方向穿设于所述后模板组且能够滑动伸入所述第二型腔内的后模镶针;

所述前模组件和所述后模组件合模时,所述滑块结构和所述后模镶针的一端均伸入所述模具型腔内,所述后模镶针的端部抵顶于所述滑块结构的背离所述前模组件侧。

进一步地,所述后模板组包括靠近所述前模组件的第一后模板及设置于所述第一后模板的背离所述前模组件的的第二后模板,所述后模座板设置于所述第二后模板的背离所述第一后模板侧,所述第二后模板的靠近所述后模座板侧开设第一嵌槽,所述第一弹性件的一端嵌置于所述第一嵌槽内且另一端抵顶于所述后模座板。

进一步地,所述后模座板的背离所述第二后模板侧开设第一装配孔,所述第一装配孔的底部开设贯穿所述后模座板的靠近所述第二后模板侧的第一滑孔,所述第一间距调节件包括滑动装配于所述第一滑孔且一端固定连接于所述第二后模板的第一滑杆及固定连接于所述第一滑杆的另一端且滑动装配于所述第一装配孔内的第一限位头,所述第一滑杆的长度大于所述第一装配孔的底部至所述后模座板靠近所述第二后模板侧的距离。

进一步地,所述后模座板固定连接有朝所述第二后模板延伸的第一导向柱,所述第二后模板的靠近所述后模座板侧设置与所述第一导向柱对应的导向套,所述第一导向柱滑动连接于所述导向套内。

进一步地,所述第二后模板在厚度方向开设装配通口,所述装配通口的背离所述第一后模板侧设置托板,所述顶出机构包括沿开模方向滑动装配于所述装配通口内的针板组、固定于所述针板组且沿开模方向穿设于所述第一后模板的顶针及设置于所述第一后模板和所述针板组之间的第二弹性件,所述后模座板和所述托板均开设顶棍孔。

进一步地,所述针板组包括靠近所述第一后模板的面针板及叠置于所述面针板的背离所述第一后模板侧的面针底板,所述顶针的一端抵顶于所述面针底板,所述顶出机构还包括固定连接于所述面针板并朝所述第一后模板延伸的第二导向柱,所述第二导向柱滑动装配于所述第一后模板,所述第二弹性件套设于所述第二导向柱外。

进一步地,所述前模组件还包括设置于所述第一前模板的背离所述后模组件侧的第二前模板、固定连接于所述第一前模板的背离所述后模组件侧且与所述第二前模板滑动连接的第二间距调节件、设置于所述第一前模板和所述第二前模板之间的第三弹性件以及连接于所述第二前模板的靠近所述第一前模板侧且伸向所述第一型腔的前模镶针组件。

进一步地,所述第二前模板的背离所述第一前模板侧开设第二装配孔,所述第二装配孔的底部开设贯穿所述第二前模板的靠近所述第一前模板侧的第二滑孔,所述第二间距调节件包括滑动装配于所述第二滑孔且一端固定连接于所述第一前模板的第二滑杆及固定连接于所述第二滑杆的另一端且滑动装配于所述第二装配孔内的第二限位头,所述第二滑杆的长度大于所述第二装配孔的底部至所述第二前模板靠近所述第一前模板侧的距离;所述第一前模板的靠近所述第二前模板侧开设第二嵌槽,所述第三弹性件的一端嵌置于所述第二嵌槽内且另一端抵顶于所述第二前模板。

进一步地,所述第一前模板的靠近所述第二前模板侧开设装配槽,所述前模镶针组件包括沿开模方向滑动装配于所述装配槽内的镶针固定板、一端固定连接于所述镶针固定板且另一端伸向所述第一型腔的前模镶针及连接于所述镶针固定板和所述装配槽的槽底之间的第四弹性件。

进一步地,所述前模组件还包括固定连接于所述第二前模板且朝所述后模组件延伸的第三导向柱,所述第一前模板滑动连接于所述第三导向柱。

进一步地,提供一种注塑方法,应用于如上任意一种所述的注塑模具,包括如下步骤:

开模:所述后模座板朝远离所述前模组件的方向移动的过程中:在第一阶段,所述第一弹性件的弹力使所述后模座板和所述后模板组分离预定距离,所述后模镶针随着所述后模座板远离所述前模组件,使所述后模镶针与所述滑块结构分离;在第二阶段,所述后模座板通过所述第一间距调节件带动所述后模板组朝远离所述前模组件的方向移动,所述滑块结构朝远离所述模具型腔的方向移动直至脱离所述模具型腔;

脱模:所述顶出机构抵顶所述后模板组内的产品,使所述产品与所述后模板组脱离;

合模:所述后模座板朝靠近所述前模组件的方向移动的过程中:在第一阶段,所述第一磁性锁模件与所述第二磁性锁模件吸合,使所述后模板组与所述第一前模板贴合,在所述吸合过程中,所述滑块结构朝靠近所述模具型腔的方向移动直至伸入所述模具型腔;在第二阶段,所述后模座板继续朝靠近所述前模组件的方向移动直至贴合所述后模板组,所述后模镶针随着所述后模座板朝远离所述前模组件的方向移动,直至所述后模镶针的端部抵顶所述滑块结构。

本发明的有益效果在于:在开模的初始阶段,在第一弹性件的弹力作用和第一间距调节件的作用下,后模座板和后模板组之间会分离一段距离,而后模镶针是固定在后模座板上的,因此后模镶针会跟着后模座板远离前模组件,实现后模镶针与滑块结构的分离,在这个阶段,由于第一前模板和后模板组的周侧分别设置有对应的第一磁性锁模件和第二磁性锁模件,在磁吸力的作用下,第一前模板和后模板组会保持在合模状态;继续开模,在开模作用力的持续作用下第一前模板和后模板组会分离,这个过程滑块结构与产品分离;最后顶出机构抵顶产品使其与后模板组脱离。在合模过程中,先释放顶出机构;在合模的初始阶段,后模座板和后模板组在第一弹性件的弹力作用下保持分离状态,而第一前模板和后模板组会在磁吸力的作用下先合模,从而带动滑块结构伸入第二型腔内;继续合模,在合模力的持续作用下后模座板和后模板组合起,后模镶针在后模座板的带动下端部抵顶于滑块结构的背离前模组件侧。本方案能够在脱模过程中实现先抽出后模镶针、再抽出滑块结构、最后顶出产品的动作,脱模过程顺利可靠,能够提高产品成型质量;本方案能够在合模过程中实现滑块结构先复位后再后模镶针复位的动作,因此滑块结构和后模镶针之间不易产生间隙,滑块结构不易碰伤后模镶针的头部,能够保证成型质量;本方案的注塑模具结构简单、占用空间小、可靠性高、成型质量高且成本低。

附图说明

图1为本发明注塑模具的整体结构示意图;

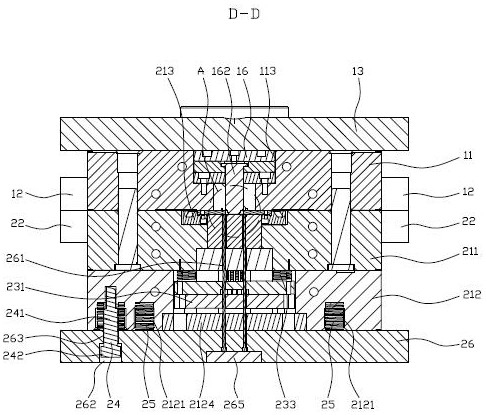

图2为本发明注塑模具在图1中D-D方向的剖示图;

图3为本发明注塑模具在图1中E-E方向的剖示图;

图4为本发明注塑模具在图1中F-F方向的剖示图;

图5为本发明注塑模具中前模组件的立体分解结构示意图;

图6为本发明注塑模具中后模组件的立体分解结构示意图;

图7为图2中A部细节的放大图;

图8为本发明注塑方法的流程示意图。

具体实施方式

下面结合附图和实施方式对本发明作进一步说明。

结合图1-7,提供一种注塑模具,包括前模组件10和与前模组件10对应匹配的后模组件20,前模组件10与后模组件20合模时前模组件10和后模组件20配合形成模具型腔100,前模组件10包括靠近后模组件20的第一前模板11及设置于第一前模板11的周侧的第一磁性锁模件12,第一前模板11的靠近后模组件20侧开设第一型腔111;后模组件20包括靠近前模组件10的后模板组21、设置于后模板组21的周侧且与第一磁性锁模件12位置对应的第二磁性锁模件22、设置于后模板组21内的顶出机构23、连接于后模板组21的背离前模组件10侧的第一间距调节件24、设置于后模板组21的背离前模组件10侧的后模座板26、及连接于后模座板26和后模板组21之间的第一弹性件25,后模座板26沿开模方向滑动连接于第一间距调节件24,后模板组21的靠近前模组件10侧开设第二型腔2111,后模板组21的靠近前模组件10侧设置能够伸入第二型腔2111内的滑块结构213,后模座板26的靠近后模板组21侧固定连接有沿开模方向穿设于后模板组21且能够滑动伸入第二型腔2111内的后模镶针261;前模组件10和后模组件20合模时,滑块结构213和后模镶针261的一端均伸入模具型腔100内,后模镶针261的端部抵顶于滑块结构213的背离前模组件10侧。

在开模的初始阶段,在第一弹性件25的弹力作用和第一间距调节件24的作用下,后模座板26和后模板组21之间会分离一段距离,而后模镶针261是固定在后模座板26上的,因此后模镶针261会跟着后模座板26远离前模组件10,实现后模镶针261与滑块结构213的分离,在这个阶段,由于第一前模板11和后模板组21的周侧分别设置有对应的第一磁性锁模件12和第二磁性锁模件22,在磁吸力的作用下,第一前模板11和后模板组21会保持在合模状态;继续开模,在开模作用力的持续作用下第一前模板11和后模板组21会分离,这个过程滑块结构213与产品分离;最后顶出机构23抵顶产品使其与后模板组21脱离。在合模过程中,先释放顶出机构23;在合模的初始阶段,后模座板26和后模板组21在第一弹性件25的弹力作用下保持分离状态,而第一前模板11和后模板组21会在磁吸力的作用下先合模,从而带动滑块结构213伸入第二型腔2111内;继续合模,在合模力的持续作用下后模座板26和后模板组21合起,后模镶针261在后模座板26的带动下端部抵顶于滑块结构213的背离前模组件10侧。本方案能够在脱模过程中实现先抽出后模镶针261、再抽出滑块结构213、最后顶出产品的动作,脱模过程顺利可靠,能够提高产品成型质量;本方案能够在合模过程中实现滑块结构213先复位后再后模镶针261复位的动作,因此滑块结构213和后模镶针261之间不易产生间隙,滑块结构213不易碰伤后模镶针261的头部,能够保证成型质量;本方案的注塑模具结构简单、占用空间小、可靠性高、成型质量高且成本低。

后模板组21包括靠近前模组件10的第一后模板211及设置于第一后模板211的背离前模组件10的的第二后模板212,后模座板26设置于第二后模板212的背离第一后模板211侧,第二后模板212的靠近后模座板26侧开设第一嵌槽2121,第一弹性件25的一端嵌置于第一嵌槽2121内且另一端抵顶于后模座板26。具体的,第一弹性件25采用弹簧,第一弹性件25可以中心对称地设置,第一弹性件25的数量可以根据实际情况进行设置,例如四个、六个、八个、十个等等。

后模座板26的背离第二后模板212侧开设第一装配孔262,第一装配孔262的底部开设贯穿后模座板26的靠近第二后模板212侧的第一滑孔263,第一间距调节件24包括滑动装配于第一滑孔263且一端固定连接于第二后模板212的第一滑杆241及固定连接于第一滑杆241的另一端且滑动装配于第一装配孔262内的第一限位头242,第一滑杆241的长度大于第一装配孔262的底部至后模座板26靠近第二后模板212侧的距离。具体的,第一滑杆241的端部设置有螺纹,第一滑杆241与第二后模板212螺纹连接,通过调节第一间距调节件24可以调整后模座板26和第二后模板212能够打开的间距大小。第一间距调节件24的数量可以根据实际情况设置,并且均匀排布。

后模座板26固定连接有朝第二后模板212延伸的第一导向柱264,第二后模板212的靠近后模座板26侧设置与第一导向柱264对应的导向套2122,第一导向柱264滑动连接于导向套2122内。通过第一导向柱264与导向套2122滑动装配的方式,可以保证后模座板26与第二后模板212相对运动时的方向精准。

注塑模具可以设置为一模一腔或者一模多腔的形式,本实施例中为一模两腔的形式。根据产品的实际情况,后模镶针261的数量可以适应性调整,本方案中,一个产品对应设置两后模镶针261,本方案中,后模镶针261从后模座板26的背离第二后模板212侧穿过,并通过在后模座板26的背离第二后模板212侧固定顶板265抵顶后模镶针261端部的方式固定,后模镶针261与后模座板26的固定方式可以根据实际情况适应性调整。

第二后模板212在厚度方向开设装配通口2123,装配通口2123的背离第一后模板211侧设置托板2124,顶出机构23包括沿开模方向滑动装配于装配通口2123内的针板组231、固定于针板组231且沿开模方向穿设于第一后模板211的顶针232及设置于第一后模板211和针板组231之间的第二弹性件233,后模座板26和托板2124均开设顶棍孔200。针板组231包括靠近第一后模板211的面针板2311及叠置于面针板2311的背离第一后模板211侧的面针底板2312,顶针232的一端抵顶于面针底板2312,顶出机构23还包括固定连接于面针板2311并朝第一后模板211延伸的第二导向柱23111,第二导向柱23111滑动装配于第一后模板211,第二弹性件233套设于第二导向柱23111外。在脱模时,顶棍从顶棍孔200穿过并抵顶面针底板2312,从而使面针板2311和面针底板2312在装配通口2123内滑动,顶针232在面针板2311的带动下抵顶产品,从而使产品与第一后模板211脱离;顶棍退出后,在第二弹性件233的作用下,针板组231会朝远离第一后模板211的方向移动,从而带动顶针232归位,即顶针232可以在滑块结构213复位之前复位。

前模组件10还包括设置于第一前模板11的背离后模组件20侧的第二前模板13、固定连接于第一前模板11的背离后模组件20侧且与第二前模板13滑动连接的第二间距调节件14、设置于第一前模板11和第二前模板13之间的第三弹性件15以及连接于第二前模板13的靠近第一前模板11侧且伸向第一型腔111的前模镶针组件16。第一前模板11的靠近第二前模板13侧开设装配槽113,前模镶针组件16包括沿开模方向滑动装配于装配槽113内的镶针固定板161、一端固定连接于镶针固定板161且另一端伸向第一型腔111的前模镶针162及连接于镶针固定板161和装配槽113的槽底之间的第四弹性件163。在后模镶针261从产品抽出的同一阶段,即在开模的初始阶段,在第三弹性件15的弹力作用下第一前模板11和第二前模板13会分离,在第四弹性件163的弹力作用下镶针固定板161远离装配槽113的槽底,前模镶针162被镶针固定板161带动从产品抽离,由此可见,前模镶针162可以在滑块结构213抽离前从产品抽离,使得产品的开模可靠性更高。

第二前模板13的背离第一前模板11侧开设第二装配孔131,第二装配孔131的底部开设贯穿第二前模板13的靠近第一前模板11侧的第二滑孔132,第二间距调节件14包括滑动装配于第二滑孔132且一端固定连接于第一前模板11的第二滑杆141及固定连接于第二滑杆141的另一端且滑动装配于第二装配孔131内的第二限位头142,第二滑杆141的长度大于第二装配孔131的底部至第二前模板13靠近第一前模板11侧的距离;第一前模板11的靠近第二前模板13侧开设第二嵌槽112,第三弹性件15的一端嵌置于第二嵌槽112内且另一端抵顶于第二前模板13。

前模组件10还包括固定连接于第二前模板13且朝后模组件20延伸的第三导向柱133,第一前模板11滑动连接于第三导向柱133,从而保证第一前模板11和第二前模板13相对移动时位置准确。

结合图8,提供一种注塑方法,应用于如上所述的注塑模具,包括如下步骤:

S100、开模:所述后模座板26朝远离所述前模组件10的方向移动的过程中:

S101、在第一阶段,所述第一弹性件25的弹力使所述后模座板26和所述后模板组21分离预定距离,所述后模镶针261随着所述后模座板26远离所述前模组件10,使所述后模镶针261与所述滑块结构213分离;

S102、在第二阶段,所述后模座板26通过所述第一间距调节件24带动所述后模板组21朝远离所述前模组件10的方向移动,所述滑块结构213朝远离所述模具型腔100的方向移动直至脱离所述模具型腔100;

S200、脱模:所述顶出机构23抵顶所述后模板组21内的产品,使所述产品与所述后模板组21脱离;

S300、合模:

所述后模座板26朝靠近所述前模组件10的方向移动的过程中:

S301、在第一阶段,所述第一磁性锁模件12与所述第二磁性锁模件22吸合,使所述后模板组21与所述第一前模板11贴合,在所述吸合过程中,所述滑块结构213朝靠近所述模具型腔100的方向移动直至伸入所述模具型腔100;

S302、在第二阶段,所述后模座板26继续朝靠近所述前模组件10的方向移动直至贴合所述后模板组21,所述后模镶针261随着所述后模座板26朝远离所述前模组件10的方向移动,直至所述后模镶针261的端部抵顶所述滑块结构213。

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

- 一种注塑模具及使用该注塑模具生产注塑件的注塑方法

- 一种注塑模具和使用该注塑模具的注塑成型方法