固态成像装置、电子设备和制造固态成像装置的方法

文献发布时间:2023-06-19 09:44:49

技术领域

本技术涉及固态成像装置、电子设备和用于制造固态成像装置的方法。具体地,本技术涉及固态成像装置和用于制造固态成像装置的方法,该固态成像装置包括固态成像元件,该固态成像元件包括半导体基板、由例如玻璃制成的透光盖元件和由例如树脂制成的支撑件,该固态成像装置具有封装结构,在该封装结构中,多个光接收元件形成在半导体基板的一个板表面侧上的固态成像元件上,盖元件通过支撑件设置在固态成像元件上,并且腔体包括在固态成像元件和盖元件之间。

背景技术

将来自对象的光转换成光电信号以记录图像的图像传感器,作为固态成像元件结合在近年来迅速发展的数码相机和摄像机的主体中。图像传感器的示例包括互补金属氧化物半导体(CMOS)类型和电荷耦合装置(CCD)类型的图像传感器。图像传感器是在半导体基板的一个板表面侧上形成多个光接收元件的芯片。

通常,包括图像传感器的固态成像装置具有封装结构,在该封装结构中,由例如玻璃制成的透光盖元件,通过由例如树脂制成的支撑件安装在图像传感器上,并且腔体包括在图像传感器和盖元件之间。在这种配置中,盖元件通过设置在图像传感器的光接收表面侧上的支撑件支撑在图像传感器上,使得盖元件面向光接收表面,并且围绕图像传感器和盖元件之间的空间的部分用支撑件密封,以在图像传感器和盖元件之间形成腔体(例如,参考专利文献1)。在具有这种配置的固态成像装置中,透射通过盖元件的光穿过腔体,并且通过由形成设置在图像传感器的光接收表面上的每个像素的光接收元件接收而被检测到。

近年来,在诸如智能手机的小型设备中经常采用图像传感器,并且需要使图像传感器的封装结构尺寸更小且高度更短。因此,被称为晶片级芯片规模(或尺寸)封装(WCSP)的结构已经广泛用作图像传感器的配置。WCSP大大有助于减小尺寸,因为WCSP不是通过执行切割以获得分离的芯片然后执行封装而获得的结构,而是通过在晶片状态下创建封装并最终执行切割以获得具有原始尺寸的芯片而获得的结构。

具有上述封装结构的固态成像装置经受回流,以熔化例如当固态成像装置安装在基板上时用于接合的焊料。在回流时,固态成像装置暴露于温度例如约250℃的环境中。因此,腔体中包含水分的气体(水蒸气)被加热,并且腔体中的内部压力(蒸气压)增加。在此处,当支撑图像传感器上的盖元件的支撑件由树脂制成时,在腔体中存在穿过支撑件的水分。

腔体中内部压力的增加可能导致损坏,例如,固态成像装置的结构元件开裂,例如,包括在图像传感器中的半导体基板、盖元件或支撑盖元件的支撑件;以及粘结的结构元件脱落。当造成这种损坏时,水分、灰尘等从损坏的部分进入腔体,这导致装置性能的降低。下面指出的技术可以用作解决这种问题的对策。

首先,存在一种技术,该技术包括根据腔体中的内部压力而变形的元件作为形成腔体的元件,并且由于所包括的元件的变形,而防止腔体中的内部压力过度增加(例如,参考专利文献2)。专利文献2公开了一种配置,其中,将帽部包括为根据腔体中的内部压力而变形的元件,该帽部与绝缘基底等形成腔体。帽部是由金属(例如,铜)制成的板状元件,并且具有较薄的根据腔体中的内部压力而变形弯曲部分。

此外,存在通过向形成腔体的元件提供空气通道来防止腔体的内部压力增加的技术,该空气通道从腔体的内部通向外部(例如,参考专利文献3)。专利文献3公开了一种配置,其中,光学元件放置在封装的凹部中,凹部被透明元件覆盖,以形成中空结构,并且使得凹部的内部与封装的外部连通的空气通道形成在封装中。

此外,存在一种技术,该技术通过在腔体内部或外部设置捕捉水分的吸湿元件或防潮元件(例如,参考专利文献4)来减少腔体中的水分并防止腔体中的内部压力增加。专利文献4公开了一种配置,其中,通过混合粒状吸湿物质和作为粘性物质的糊状树脂获得的吸湿剂,被应用于例如形成腔体的元件的内部。

引用列表

专利文献

专利文献1:日本专利申请公开号2004-296453

专利文献2:日本专利申请公开号9-129767

专利文献3:日本专利申请公开号2011-77170

专利文献4:日本专利申请公开号7-321251。

发明内容

技术问题

上述技术存在以下问题。首先,元件根据腔体中的内部压力而变形的技术被单独提供,以及吸湿元件等设置在腔体内部或外部的技术导致封装结构具有大的外部尺寸的问题。这样的问题在用于实现上述缩小尺寸的WCSP中特别明显。此外,当独立元件(例如,吸湿元件)设置在腔体内时,装置中可能发生故障,或者由于独立部件脱落,装置可能显示较差的特性。此外,设置从腔体内部通向外部的空气通道的技术可能导致由于灰尘等从空气通道进入腔体而影响图像。

此外,所有技术导致复杂的制造方法和增加的生产成本。因此,包括具有上述封装结构的固态成像装置的最终产品的价格可能会增加。如上所述,需要一种新的解决方案,来解决由于例如回流时腔体内部压力力增加而引起的问题。

本技术的一个目的是提供具有封装结构的固态成像装置、电子设备和用于制造固态成像装置的方法,该封装结构包括固态成像元件和盖元件之间的腔体,该封装结构使得能够例如在回流时防止由于腔体中的内部压力增加引起的损坏,例如,固态成像装置的结构元件开裂和粘结的结构元件脱落。

问题的解决方案

根据本技术的固态成像装置包括:固态成像元件,包括半导体基板,并且其光接收侧是半导体基板的一个板表面侧;透光盖元件,设置在固态成像元件的光接收侧上,以特定间隔与固态成像元件间隔开;以及支撑件,设置在固态成像元件的光接收侧上,并且将盖元件支撑在固态成像元件上,以在固态成像元件和盖元件之间形成腔体,半导体基板包括形成在半导体基板的另一板表面上的凹部,半导体基板具有由于凹部的形成而部分减小的厚度。

此外,在根据本技术的固态成像装置的另一方面,固态成像装置还包括填充树脂部,由热塑性树脂制成,并且被设置为填充到凹部中,填充树脂部随着半导体基板变形。

此外,在根据本技术的固态成像装置的另一方面,固态成像装置还包括焊料部,设置在填充树脂部的表面侧并用于安装固态成像元件。

此外,在根据本技术的固态成像装置的另一方面,热塑性树脂是糊状组合物,包含聚醚酰亚胺树脂、聚醚酰胺树脂和聚醚酰胺-酰亚胺树脂中的一种,作为主要成分。

此外,在根据本技术的固态成像装置的另一方面,在固态成像装置中,热塑性树脂是通过向聚酰亚胺树脂、聚酰胺树脂和聚酰胺-酰亚胺树脂中的一种添加具有塑性的链段而获得的糊状组合物。

此外,在根据本技术的固态成像装置的另一方面中,在固态成像装置中,热塑性树脂是糊状组合物,其包含聚酰亚胺树脂、聚酰胺树脂和聚酰胺-酰亚胺树脂中的一种作为主要成分,并且还包含热塑性树脂颗粒。

此外,在根据本技术的固态成像装置的另一方面,在固态成像装置中,凹部包括基本平行于半导体基板的板表面的底面部和形成凹部的内表面的侧面部;并且侧面部包括第一倾斜面和第二倾斜面,第一倾斜面相对于半导体基板的板表面在特定方向上倾斜,第二倾斜面在半导体基板的截面图中与第一倾斜面形成弯曲形状。

此外,在根据本技术的固态成像装置的另一方面,在固态成像装置中,凹部包括基本平行于半导体基板的板表面的底面部和形成凹部的内表面的侧面部;并且侧面部包括半导体基板的(111)面或等效晶面。

此外,在根据本技术的固态成像装置的另一方面,固态成像装置还包括焊料部,设置在半导体基板的另一板表面上并用于安装固态成像元件;并且在为熔化焊料部而进行回流时在特定峰值温度下腔体内的内部压力,小于导致形成腔体的元件开裂或形成腔体的粘结元件脱落的内部压力。

根据本技术的电子设备包括:固态成像装置,包括固态成像元件,固态成像元件包括半导体基板,并且固态成像元件的光接收侧是半导体基板的一个板表面侧;透光盖元件,设置在固态成像元件的光接收侧上,以与固态成像元件以特定间隔隔开;以及支撑件,设置在固态成像元件的光接收侧上,并且将盖元件支撑在固态成像元件上,以在固态成像元件和盖元件之间形成腔体,半导体基板包括形成在半导体基板的另一板表面上的凹部,半导体基板具有由于凹部的形成而部分减小的厚度。

根据本技术的用于制造固态成像装置的方法包括:通过壁在半导体晶片的一个板表面侧上提供透光板材料,以与半导体晶片以特定间隔隔开,半导体晶片是在半导体晶片的一个板表面侧上形成一组像素的半导体晶片,半导体晶片是每个都是固态成像元件的多个部分以特定排列形成的半导体晶片,壁沿着特定排列形成以包围像素组;在对应于固态成像元件的半导体晶片的另一板表面上形成凹部,半导体晶片具有由于凹部的形成而部分减小的厚度;并且将一组半导体晶片、壁和板材料切割成块(piece),使得该组半导体晶片、壁和板材料沿着特定排列分成对应于各个固态成像元件的部分。

此外,在根据本技术的用于制造固态成像装置的方法的另一方面中,在用于制造固态成像装置的方法中,形成凹部包括:执行第一蚀刻,包括通过使用干法蚀刻从半导体晶片去除对应于凹部的部分来形成半凹部;并且执行第二蚀刻,包括在第一蚀刻之后通过使用各向异性蚀刻向下蚀刻半凹部来形成凹部。

此外,在根据本技术的用于制造固态成像装置的方法的另一方面中,用于制造固态成像装置的方法还包括在将该组半导体晶片、壁和板材料切割成块之前,通过用热塑性树脂填充凹部,来在凹部中形成填充树脂部,填充树脂部随着形成固态成像元件的半导体基板而变形。

此外,在根据本技术的用于制造固态成像装置的方法的另一方面,用于制造固态成像装置的方法还包括在将该组半导体晶片、壁和板材料切割成块之前,将焊料部放置在填充树脂部的表面侧上,焊料部用于安装固态成像元件。

发明的有利效果

本技术提供了具有封装结构的配置,该封装结构包括在固态成像元件和盖元件之间的腔体,该封装结构使得能够例如在回流时防止由于腔体中的内部压力的增加引起的损坏,例如,结构元件开裂和粘结结构元件脱落。

附图说明

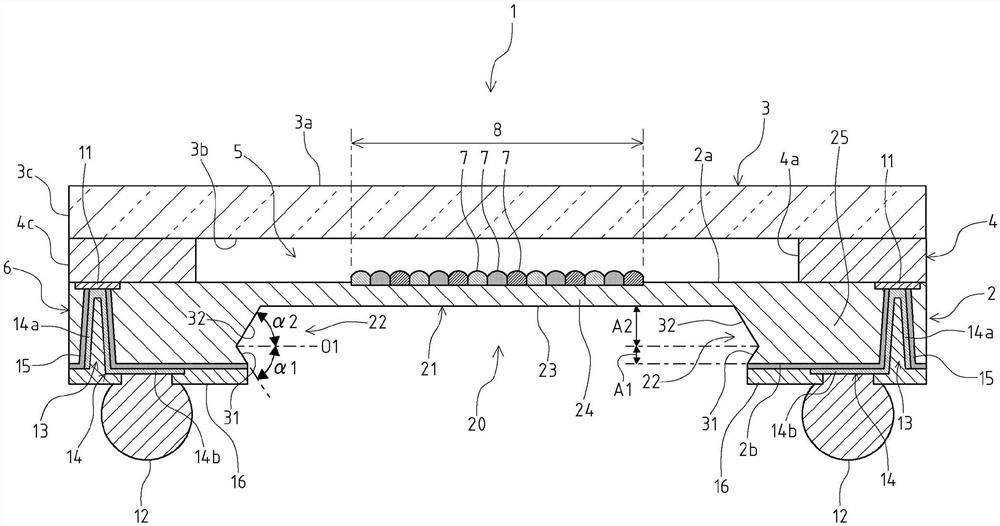

图1是示出根据本技术的第一实施例的固态成像装置的配置的截面图;

图2示出根据本技术的第一实施例的半导体基板的背面侧;

图3是描述用于制造根据本技术的第一实施例的固态成像装置的方法的示图;

图4是描述用于制造根据本技术的第一实施例的固态成像装置的方法的示图;

图5是描述用于制造根据本技术的第一实施例的固态成像装置的方法的示图;

图6是描述用于制造根据本技术的第一实施例的固态成像装置的方法的示图;

图7是描述用于制造根据本技术的第一实施例的固态成像装置的方法的示图;

图8示出了根据本技术的第一实施例的固态成像装置中包括的凹部;

图9示出了与本技术相比较的比较示例的固态成像装置的配置;

图10是描述根据本技术的第一实施例的固态成像装置中的动作的示图;

图11是一组截面图,每个截面图示出了根据本技术的第一实施例的固态成像装置的修改的配置;

图12是示出根据本技术的第二实施例的固态成像装置的配置的截面图;

图13示出了根据本技术的第二实施例的半导体基板的背面侧;

图14是描述用于制造根据本技术的第二实施例的固态成像装置的方法的示图;

图15是描述用于制造根据本技术的第二实施例的固态成像装置的方法的示图;

图16是描述根据本技术的第二实施例的固态成像装置中的动作的示图;

图17是描述用于制造根据本技术的第二实施例的固态成像装置的方法的修改的示图;

图18是描述用于制造根据本技术的第二实施例的固态成像装置的方法的修改的示图;

图19是描述用于制造根据本技术的第二实施例的固态成像装置的方法的修改的示图;

图20是示出根据本技术的第三实施例的固态成像装置的配置的截面图;

图21示出了根据本技术的第三实施例的半导体基板的背面侧;

图22是描述用于制造根据本技术的第三实施例的固态成像装置的方法的示图;

图23是描述用于制造根据本技术的第三实施例的固态成像装置的方法的示图;

图24是描述根据本技术的第三实施例的固态成像装置中的动作的示图;

图25是示出包括根据本技术实施例的固态成像装置的电子设备的配置示例的框图。

具体实施方式

在盖元件通过支撑件设置在固态成像元件上并且腔体设置在固态成像元件和盖元件之间的配置中,本技术通过设计例如包括在固态成像元件中的半导体基板的形状,来防止由于腔体中的压力增加而导致的损坏。

下面将参照附图描述实现本技术的实施例(以下称为“实施例”)。注意,按照以下顺序描述实施例。

1.根据第一实施例的固态成像装置的配置示例

2.根据第一实施例的用于制造固态成像装置的方法

3.根据第一实施例的固态成像装置的修改

4.根据第二实施例的固态成像装置的配置示例

5.根据第二实施例的固态成像装置的制造方法

6.用于制造根据第二实施例的固态成像装置的方法的修改

7.根据第三实施例的固态成像装置的配置示例

8.用于制造根据第三实施例的固态成像装置的方法

9.电子设备的配置示例

<根据第一实施例的固态成像装置的配置示例>

参考图1和图2描述根据本技术的第一实施例的固态成像装置1的配置。如图1所示,固态成像装置1包括作为固态成像元件的图像传感器2、作为透光盖元件的玻璃3、以及作为将玻璃3支撑在图像传感器2上的支撑件的分隔壁4。

固态成像装置1具有封装结构,其中,玻璃3通过分隔壁4安装在图像传感器2上,并且腔体5包括在图像传感器2和玻璃3之间。在固态成像装置1中,玻璃3通过设置在正面2a上的分隔壁4支撑在图像传感器2上,正面2a是图像传感器2的光接收侧的表面,使得玻璃3面向正面2a。围绕图像传感器2和玻璃3之间的空间的部分用分隔壁4密封,以在图像传感器2和玻璃3之间形成腔体5。根据本实施例的固态成像装置1是应用所谓的WCSP结构作为封装结构的固态成像装置。

图像传感器2包括硅基半导体基板6,该硅基半导体基板6由硅(Si)制成并且是半导体的示例,并且图像传感器2的光接收侧是与半导体基板6的一个板表面相对应的正面2a侧(图1中的上侧)。图像传感器2是矩形板状芯片,并且包括形成在正面2a上的多个光接收元件,并且玻璃3通过设置在半导体基板6的光接收侧上的分隔壁4放置在图像传感器2上。根据本实施例的图像传感器2是CMOS图像传感器。然而,图像传感器2可以是CCD图像传感器。

图像传感器2的大部分由半导体基板6形成。图像传感器元件形成在半导体基板6的正面上。换言之,图像传感器2包括作为光接收部的正面2a上的像素区域8,像素区域8是例如包括以特定排列(例如,拜耳排列)形成的多个像素7的光接收区域。图像传感器2在正面2a上包括围绕像素区域8的区域,该区域是外围区域。像素区域8包括有效像素区域,用于通过在每个像素7中执行的光电转换来产生信号电荷,放大信号电荷,并读取信号电荷。

像素7包括光电二极管和多个像素晶体管,光电二极管是包括光电转换功能的光电转换器。光电二极管包括光接收表面,该光接收表面接收从图像传感器2的正面2a进入的光,并根据进入光接收表面的光的量(强度)产生一定量的信号电荷。多个像素晶体管中的每个像素晶体管包括MOS晶体管,每个MOS晶体管用于放大、传送、选择或复位由光电二极管产生的信号电荷。注意,多个像素7可以具有像素共享结构,其中,以单位形成多个像素的光电二极管和传输晶体管共享其他单独的像素晶体管。

在图像传感器2的正面2a侧,通过由例如由有机材料制成的氧化膜或平坦化膜等形成的抗反射膜,对应于半导体基板6上的每个像素7形成滤色器和片上透镜。进入片上透镜的光通过滤色器和平坦化膜等由光电二极管接收。

以下是可以应用本技术的图像传感器2的结构的代表性示例。换言之,示例包括:正面照射图像传感器,其中,像素区域8形成在半导体基板6的正面侧;背面照射图像传感器,其中,光电二极管等以相反的顺序排列,使得半导体基板6的背面侧是光接收表面侧,以便提高透光率;以及通过堆叠一组像素的外围电路而获得的单芯片形式的图像传感器。然而,根据本技术的图像传感器2不限于具有这些结构的图像传感器。

玻璃3设置在图像传感器2的光接收侧,以与图像传感器2以特定间隔间隔开。玻璃3是盖元件的示例,并且是具有与图像传感器2基本相同尺寸的矩形板状元件。玻璃3设置成使得玻璃3的外部形状在平面图中基本上与图像传感器2的外部形状一致,并且设置成平行于图像传感器2。玻璃3包括下表面3b和上表面3a,下表面3b是位于面向图像传感器2侧的板表面,上表面3a是与下表面3b相对的表面。透过玻璃3的光进入图像传感器2的光接收表面。

从光学系统(例如,通常位于玻璃3上方的透镜)进入的各种光通过玻璃3透射,并且玻璃3将各种光通过腔体5透射到面向玻璃3的图像传感器2的光接收表面。玻璃3包括保护图像传感器2的光接收表面侧的功能,并且包括与分隔壁4一起阻挡水分(水蒸气)、灰尘等从外部进入腔体5的功能。

根据本技术,除了玻璃板之外,例如,塑料板、仅透射红外光的硅板等可用作盖元件。注意,例如,考虑到当使用图像传感器2时的情况,在玻璃3的表面上形成任何类型的波长滤光膜,或者形成有任何类型的波长滤光膜的玻璃3可以涂覆有用于防止在腔体5内部或外部引起反射的抗反射膜。

分隔壁4设置在图像传感器2的光接收侧,并且将玻璃3支撑在图像传感器2上,以在图像传感器2和玻璃3之间形成腔体5。分隔壁4设置在图像传感器2的正面2a上的外围区域中,以围绕像素区域8,该外围区域是通过从正面2a排除像素区域8而获得的区域。

分隔壁4位于图像传感器2的正面2a和玻璃3的下表面3b之间,并且用作密封图像传感器2和玻璃3的密封部分。换言之,分隔壁4与玻璃3一起阻挡水分、灰尘等从外部进入腔体5。

分隔壁4沿着玻璃3的外部形状形成在围绕玻璃3的一部分上,并且在平面图中设置成具有矩形框架形状。在平面图中,分隔壁4沿着玻璃3的外边缘设置在玻璃3的外部形状的范围内。例如,分隔壁4被设置成使得分隔壁4的外表面4c基本上与玻璃3的外表面3c齐平。

分隔壁4的材料是例如光敏粘合剂,其由例如作为丙烯酸树脂的UV(紫外线)可固化树脂、诸如环氧树脂的热固性树脂或其混合物制成。分隔壁4通过例如使用分配器进行涂敷或使用光刻技术进行图案化而形成在图像传感器2的正面2a上。使用光刻技术通常可以自由形成图案的光敏树脂有利地用作分隔壁4的材料。

当分隔壁4由树脂材料制成时,分隔壁4用作粘合剂,用于在图像传感器2和玻璃3彼此隔开的状态下粘合图像传感器2和玻璃3。然而,分隔壁4不限于由树脂制成。例如,分隔壁4可以是由陶瓷(例如,玻璃)或无机材料(例如,金属或硅)制成的结构,并且使用例如粘合剂附着到图像传感器2和玻璃3。作为由玻璃等制成的结构的分隔壁4可以预期提供防止水分渗透的效果。

腔体5是位于图像传感器2和玻璃3之间的平坦矩形空间部分。具体地,腔体5由图像传感器2的正面2a、玻璃3的下表面3b和分隔壁4的内表面4a形成。腔体5的内部是图像传感器2上与外部完全隔离并受到保护的空间部分。

从外部进入玻璃3的光的入射角一旦受到玻璃3的材料的折射率的影响就会改变。然而,关于进入形成在像素7中的片上透镜的光,由于腔体5是折射率为1的空间,所以复制进入玻璃3的光的原始入射角。

此外,固态成像装置1包括形成在图像传感器2的正面2a侧上的多个电极焊盘11,多个电极焊盘11是用于向外部发送信号/从外部接收信号的端子。例如,铝材料等用作电极焊盘11的材料。此外,图像传感器2包括一组焊球12,每个焊球12对应于用于安装图像传感器2的焊料部,并且设置在作为半导体基板6的另一板表面(与正面2a相对的表面)的背面2b侧。电极焊盘11电连接到焊球12。注意,图像传感器2安装在例如产品中的基板(例如,插入基板)上。

电极焊盘11形成在图像传感器2的正面2a侧上的分隔壁4正下方的部分中。此外,电极焊盘11通过延伸以嵌入到通孔(硅通孔:TSV)中的布线层14连接到焊球12,该通孔从图像传感器2的背面2b侧形成。

通过绝缘膜15在孔的内表面中嵌入孔内布线部分14a,来形成通孔13,孔内布线部分14a形成布线层14,孔被形成为穿过半导体基板6。孔内布线部分14a形成布线层14,其中平面布线部分14b形成在半导体基板6的背面2b侧,并且平面布线部分14b连接到焊球12。例如,使用深反应离子蚀刻(DRIE)来形成通孔13,该深反应离子蚀刻是用于半导体装置的工艺,并且使得可以形成窄的深开口(即,具有所谓的高纵横比的孔)。

这种电气连接使得在短连接路径中保持信号质量。然而,例如,电极焊盘11可以通过接合线从图像传感器2的正面2a侧连接到焊球12。在这种配置中,例如,电极焊盘11形成在图像传感器2的正面2a侧的分隔壁4的外部。

例如,布线层14由例如铜(Cu)的低电阻金属材料制成,该材料具有低电阻值并且有利于高速信号的传输。注意,除了铜(Cu)之外,布线层14可以由钨(W)、钛(Ti)、钽(Ta)、钛钨合金(TiW)、多晶硅等制成。图像传感器2中形成布线层14的部分被绝缘膜15覆盖,绝缘膜15由例如氧化膜或氮化膜制成,绝缘膜15以布线层14的衬垫物的形式形成,使得布线层14不与半导体基板6直接接触。换言之,绝缘膜15位于布线层14和半导体基板6之间。

此外,由绝缘树脂制成的阻焊剂(阻焊层)16形成在图像传感器2的背面2b侧,以覆盖整个背面2b,阻焊剂16包括开口16a,利用该开口16a,仅打开焊球12与布线层14接触的部分。阻焊剂16也嵌入通孔13中,并且形成为覆盖布线层14的孔内布线部分14a和平面布线部分14b。阻焊剂16限定布线层14和焊球12之间的接触区域,并且包括防止相邻焊球12之间引起短路的功能。此外,布线层14设置在图像传感器2的背面2b侧的阻焊剂16的内侧。这使得可靠地覆盖布线,并且防止例如由于导电异物导致的布线短路。

多个焊球12是用作外部端子的部分,并且根据例如图像传感器2的信号数量或产品的基板来适当地设置。在本实施例中,这组焊球12沿着图像传感器2的矩形芯片的外部形状设置在图像传感器2的背面2b侧(参考图2)。

考虑到最近的环境问题,无铅材料经常用作焊球12的材料。根据产品的使用目的、必要的成本等适当选择其材料成分。以下工艺用作提供焊球12的工艺:包括以高度的位置精度将焊球12放置在阻焊剂16的开口16a中的工艺,焊球12在焊剂施加到焊球12的状态下具有均匀的尺寸;或者包括使用印刷技术将焊膏印刷在阻焊剂16的开口16a上,然后执行回流,以将焊料形成为球形的工艺。

如上所述,通过使用穿过图像传感器2的正面2a和背面2b的通孔13形成电极,具有WCSP结构的固态成像装置1具有没有通过引线接合而布线的配置。换言之,在固态成像装置1中,从电极焊盘11延伸穿过通孔13的布线层14连接到图像传感器2的背面2b侧的焊球12,电极焊盘11是图像传感器2的信号连接端,通孔13穿过图像传感器2的正面2a和背面2b。

与在图像传感器2的芯片外围需要用于引线接合的连接区域的板上芯片(COB)封装结构相比,由于不需要用于引线接合的连接区域,这种配置使得尺寸减小和成本降低。此外,WCSP结构使得可以在洁净室中使用所谓的晶片工艺进行组装。因此,期望实现无尘状态,并且这使得有助于提高图像传感器2的性能。

以下是根据本实施例的固态成像装置1中的各个组件的尺寸的示例。图像传感器2的厚度为300μm至600μm。玻璃3的厚度为100μm至500μm。分隔壁4的厚度(高度)为10μm至50μm。阻焊剂16的厚度为10μm至30μm。注意,这些尺寸仅是示例,并且根据固态成像装置1的装置结构、像素尺寸等的适当尺寸被用作各个组件的尺寸。

例如,当固态成像装置1安装在产品的基板上时,具有上述配置的根据本实施例的固态成像装置1进行回流,以熔化用于接合的焊球12。在回流期间,固态成像装置1暴露于温度例如约250℃的环境中。因此,腔体5中包含水分(水蒸气)的气体被加热,并且腔体5中的内部压力(蒸气压)增加。在此处,当在图像传感器2上支撑玻璃3的分隔壁4由树脂制成时,在腔体5中存在穿过玻璃3的水分。

腔体5中的内部压力的增加可能导致损坏,例如,固态成像装置1的结构元件(例如,包括在图像传感器2中的半导体基板6、玻璃3或支撑玻璃3的分隔壁4)开裂;以及粘结的结构元件脱落。当造成这种损坏时,水分、灰尘等从损坏部分进入腔体5,这导致装置性能的降低。因此,根据本实施例的固态成像装置1具有以下配置。

如图1和图2所示,在根据本实施例的固态成像装置1中,半导体基板6包括形成在半导体基板6的背面2b侧上的凹部20,并且半导体基板6的厚度由于凹部20的形成而部分减小。凹部20是形成在作为矩形板状芯片的图像传感器2中的凹部,使得凹部在背面2b侧开口。

凹部20包括基本平行于半导体基板6的板表面的底面部21以及形成凹部20的内表面的侧面部22。底面部21是在图像传感器2中形成底面23的部分,底面23是与正面2a相对的水平表面。侧面部22是形成在底面部21和背面2b之间的表面部分。

凹部20在仰视图中具有沿着图像传感器2的外部形状的形状。因此,凹部20是在图像传感器2的仰视图中形成为矩形或正方形的矩形凹部(参考图2)。因此,在凹部20中,底面部21沿着图像传感器2的外部形状形成为矩形,以及侧面部22沿着底面部21的四个侧面形成。包括这种凹部20的半导体基板6具有画框形状,并且半导体基板6的开口侧是背面2b侧。

形成凹部20的区域的范围例如是包括像素区域8的范围。此外,凹部20形成为位于例如形成腔体5的范围内,即位于分隔壁4内部的区域的范围内。

根据凹部20,形成凹部20的图像传感器2的一部分变薄,并成为隔膜形式的部分,形成凹部20的部分是图像传感器2的外围部分被排除的图像传感器2。具体而言,图像传感器2在半导体基板6中包括薄板部分24和厚板部分25,薄板部分24对应于形成凹部20的范围矩形地形成,厚板部分25形成为框架形状,以围绕薄板部分24的外周,在背面2b侧厚板部分25比薄板部分24厚。

对应于形成凹部20的范围,厚板部分25包括分别沿着矩形的四条边的线性部分。由于线性部分,厚板部分25在仰视图中具有矩形框架形状。由于凹部20而获得的薄板部分24的厚度例如是具有半导体基板6的正常厚度的厚板部分25的厚度的大约1/3至1/4。此外,在包括凹部20的配置中,包围凹部20的厚板部分25的下表面是图像传感器2的背面2b。

原则上,通过蚀刻形成凹部20。然而,用于形成凹部20的方法不限于蚀刻,并且可以使用能够部分去除半导体基板6的任何方法。注意,稍后将描述用于形成凹部20的方法。

描述了形成凹部20的侧面部22。在本实施例中,侧面部22在半导体基板6的截面图中包括:相对于半导体基板6的板表面在特定方向上倾斜的第一倾斜面31、以及与第一倾斜面31形成弯曲形状的第二倾斜面32。

如图1所示,第一倾斜面31是形成位于侧面部22的背面2b侧(以下也称为“下侧”)的部分的表面,以及第二倾斜面32是形成侧面部22的正面2a侧(以下也称为“上侧”)的表面。由于第一倾斜面31和第二倾斜面32,侧面部22在固态成像装置1的截面图中具有被弯曲以形成大致侧向的V形的表面,该表面在凹部20的外侧(图1中左侧和右侧的外侧)具有凸部。

换言之,相对于垂直于半导体基板6的板表面的方向(图1中的上下方向),第一倾斜面31在从下侧到上侧的左右方向上从内侧向外侧倾斜。第二倾斜面32相对于竖直方向在从下侧到上侧的左右方向上从外侧向内侧倾斜。此外,第二倾斜面32的上端连接到底面部21的底面23,以与底面23形成钝角的角部。

在由于第一倾斜面31和第二倾斜面32而具有弯曲表面部分的上述侧面部22中,第一倾斜面31和第二倾斜面32均与平行于半导体基板6的板表面的水平方向O1形成锐角。换言之,第一倾斜面31与水平方向O1形成的角度α1和第二倾斜面32与水平方向O1形成的角度α2都是锐角。

在本实施例中,在凹部20的深度方向上,第一倾斜面31的区域尺寸A1小于第二倾斜面32的区域尺寸A2。然而,在凹部20的深度方向上,形成第一倾斜面31的区域的尺寸和形成第二倾斜面32的区域的尺寸中的哪一个更大(尺寸A1和尺寸A2中的哪一个更大)没有特别限制。

此外,凹部20的侧面部22包括半导体基板6的(111)面或等效晶面(以下统称为{111}面)。半导体基板6是硅基板。{111}面基于硅的晶体结构,并且是通过在硅基板上执行的各向异性蚀刻形成的晶面。

在本实施例中,形成凹部20的侧面部22的第一倾斜面31和第二倾斜面32都具有{111}面。换言之,第一倾斜面31和第二倾斜面32都具有通过各向异性蚀刻形成的晶面。当第一倾斜面31和第二倾斜面32都是如上所述通过各向异性蚀刻形成的表面时,相对于水平方向O1的角度α1和角度α2都是大约55°(54.7°),并且彼此基本相同。

各向异性蚀刻是一种湿法蚀刻,并且是制造微机电系统(MEMS)过程中常用的技术。在该技术中,使用例如氧化膜、氮化膜或耐碱抗蚀剂,在半导体基板(例如,硅基板)的目标处理表面上形成期望的开口图案,并且使用该图案作为掩模,将半导体基板浸入强碱溶液(例如,KOH氢氧化钾)中,以执行蚀刻。根据各向异性蚀刻,在{111}面由于半导体基板的晶体取向而暴露的状态下,唯一地确定开口的形状。通常,具有(100)表面取向的单晶硅基板通常用作形成图像传感器的半导体。在这种情况下,当氧化膜、氮化膜或抗蚀剂的矩形孔掩模形成在硅基板的背面上时,形成具有蚀刻形状的开口,该蚀刻形状从开口以大约55°的倾斜度在深度方向上逐渐变宽或变窄。

根据上述本实施例的固态成像装置1形成为具有以下配置的WCSP结构。换言之,固态成像装置1包括半导体基板6、布线层14、焊球12、分隔壁4和玻璃3。凹部20形成在半导体基板6的背面侧,以及图像传感器元件形成在半导体基板6的正面侧。布线层14形成在位于半导体基板6的凹部20外部的平坦部分上。布线层14连接到电极焊盘11并被设置为延伸。焊球12通过焊盘部分(省略其图示)形成在布线层14上。分隔壁4被形成为围绕半导体基板6的图像传感器元件,并且将位于形成图像传感器元件的部分上方的空间与外部隔离并作为腔体5。在分隔壁4上粘合玻璃3。

<2.用于制造根据第一实施例的固态成像装置的方法>

参照图3到图7描述用于制造根据本技术的第一实施例的固态成像装置1的方法的示例。

在制造固态成像装置1的工艺中,首先,提供形成有像素7的硅晶片40,如图3的A所示。硅晶片40是其上已经执行用于形成图像传感器2的各种工艺的硅晶片。换言之,硅晶片40是半导体晶片,在该半导体晶片上,一组像素7形成在半导体晶片的一个板表面侧上,并且每个都是图像传感器2的多个部分以特定设置形成在硅晶片40中。近年来,8英寸晶片或12英寸晶片主要用作硅晶片40。

在硅晶片40上形成对应于分隔壁4的壁44,并且对应于玻璃3的玻璃板43附着到硅晶片40。在此处,壁44可以形成在硅晶片40的正面40a上,然后玻璃板43附着到壁44。此外,已经预先形成在玻璃板43上的壁44可以附着到硅晶片40的正面40a。

玻璃板43是透光板材料的一个示例。壁44沿着多个图像传感器2的特定设置形成,以围绕一组像素7。换言之,对应于最终形成为固态成像装置1的矩形区域,壁44在平面图中形成为栅格图案。

例如,使用光刻技术的图案化、丝网印刷、蚀刻、使用分配器的涂覆等用作形成壁44的方法。通过穿过壁44接合硅晶片40和玻璃板43,在每个固态成像装置1中形成对应于腔体5的腔体45。

注意,当分隔壁4是由例如玻璃或金属制成的结构时,以栅格图案形成的结构使用特定的粘合剂附着到硅晶片40和玻璃板43。在这种情况下,有利的是,在高洁净度的洁净室中进行附着结构的工艺,使得灰尘不会进入腔体45。

如上所述,在根据本实施例的用于制造固态成像装置1的方法中,执行通过壁44在硅晶片40的正面40a侧上以特定间隔设置玻璃板43的工艺,正面40a侧是硅晶片40的一个板表面侧,壁44以栅格图案形成以包围一组像素7。

如上所述,在通过使用壁44执行分隔而在晶片状态中设置对应于每个固态成像装置1的腔体45(5)之后,保护片50附着到玻璃板43的正面43a,如图3的A所示。保护片50用于保护玻璃板43的正面43a在从硅晶片40的背面40b侧刮除硅晶片40的工艺中免被处理。

通常,在硅晶片40的背面40b上堆叠在先前执行的各种工艺中形成的各种薄膜。此外,由于在工艺中进行的处理,细微的划痕和灰尘可能附着到背面40b。因此,在一些情况下,移除堆叠的薄膜,以暴露硅表面。此外,近年来,对更薄和更小的智能手机和数码相机的需求很大,因此,需要使传感器装置本身尽可能薄。

因此,执行从背面40b侧刮除硅晶片40的背面研磨(BG)工艺,使得在晶片状态下,硅晶片40具有不影响装置特性的期望厚度,如图3的B所示。在该工艺中,使用保护片50保护玻璃板43的正面43a免被处理。在BG工艺中,例如,使用诸如金刚石箔的背面研磨箔58来抛光硅晶片40。由于BG工艺,硅晶片40的厚度从原始厚度T1变为比原始厚度T1薄的期望厚度T2。

使用诸如层压机装置的设备将保护片50附着到玻璃板43的整个正面43a。关于保护片50的移除,例如,通过用紫外光照射使其粘合强度变弱的保护片类型、通过加热使其粘合强度变弱的保护片类型等,被用作保护片50。此外,为了增加硅晶片40的背面40b的表面粗糙度,可以在BG工艺之后执行镜面抛光工艺,例如,化学抛光或干抛光。

接下来,执行在硅晶片40的背面40b上形成第一绝缘膜52(例如,由例如Si

在形成第一绝缘膜52的工艺中,第一绝缘膜52可以在这样的状态中形成,其中,在先前工艺中使用的保护片50保持附着,以保护玻璃板43免受在处理中产生的划痕和在PECVD工艺中的各种反应气体环境的影响。或者,可以附着替代保护片50的另一保护片。此外,当提供无需担心例如在处理期间引起的玻璃板43损坏或在PECVD期间引起的玻璃板43的污染的环境的设备可用时,可以在没有保护片50的情况下形成第一绝缘膜52。

接下来,在第一绝缘膜52上执行图案化,如图4的A所示。即,在先前工艺中形成的第一绝缘膜52上执行图案化,以形成期望的图案,并且执行用于暴露底层硅晶片40的光刻工艺(光刻工艺)。在该工艺中,使用诸如反应离子蚀刻(RIE)的技术来部分去除第一绝缘膜52,使得在第一绝缘膜52中形成精细图案的开口52a和开口52b,开口52a被用于打开通孔13的穿孔40c(参考图4的B),该通孔13形成为从硅晶片40的背面40b侧穿过硅晶片40到达电极焊盘11,开口52b用于使硅晶片40变薄,以形成凹部20。

关于在第一绝缘膜52上执行的图案化,使用由特定光敏材料制成的光致抗蚀剂53来执行图案化,并且在通过例如RIE部分移除第一绝缘膜52之后,移除光致抗蚀剂53。具体地,作为图案化工艺,依次执行以下处理。即,图案化工艺包括:例如施加光致抗蚀剂53用作掩模并干燥施加的光致抗蚀剂53,曝光掩模以执行图案化,使用显影剂去除掩模的对应于开口52a和开口52b的部分,根据需要使用氩气或氧气执行等离子体清洗,以去除残留在去除部分中的残留物,通过RIE蚀刻掩模的开口,去除不必要的光致抗蚀剂53,并且根据需要使用氩气或氧气执行等离子体清洗,以去除残留在去除部分中的残留物。

接下来,执行形成用于通孔13的穿孔40c的工艺,如图4的B所示。在该工艺中,首先,使用光刻技术执行图案化,以在先前工艺中形成的第一绝缘膜52上形成光致抗蚀剂54,使得光致抗蚀剂54的对应于开口52a的部分被打开。换言之,光致抗蚀剂54包括与第一绝缘膜52的开口52a连续的开口54a。

此后,执行蚀刻,以通过第一绝缘膜52的开口52a和光致抗蚀剂54的开口54a在硅晶片40中形成穿孔40c。在此处,形成穿孔40c的工艺是形成具有所谓高纵横比的穿孔的工艺。因此,例如,使用显示出比普通RIE更高方向性的蚀刻工艺的DRIE来形成穿孔40c。与普通RIE的情况相比,高密度等离子体用于进行DRIE。因此,使用了对等离子体具有较高阻抗的光致抗蚀剂54。在形成穿孔40c之后,去除光致抗蚀剂54。

接下来,形成第二绝缘膜55,以覆盖包括穿孔40c的内表面的整个表面(图4的C)。通过用第二绝缘膜55覆盖穿孔40c的内表面,解决了关于装置操作的问题,例如,由于硅晶片40的硅表面暴露而导致的电流泄漏。

第二绝缘膜55形成在整个表面中,因此包括穿孔40c的内表面和第一绝缘膜52的开口52b的部分,是由第二绝缘膜55形成的单层绝缘膜的一部分。此外,存在第一绝缘膜52的部分是由第一绝缘膜52和第二绝缘膜55形成的两层结构的绝缘膜的一部分,并且这使得获得优异的绝缘性能。如上所述,包括由第二绝缘膜55形成的单层部分和由第一绝缘膜52和第二绝缘膜55形成的两层部分的绝缘膜结构,是固态成像装置1中的绝缘膜15。注意,在图4的C中省略了第一绝缘膜52的图示。

第二绝缘膜55形成为覆盖电极焊盘11的背表面上面向穿孔40c的上部的接触部分、和硅晶片40中形成有凹部20的部分。因此,使用光刻技术执行图案化,以从第二绝缘膜55中移除对应于电极焊盘11的背面上的接触部分和形成凹部20的部分的部分,如图4的C所示。因此,在第二绝缘膜55中形成使电极焊盘11的背面暴露的接触孔55a和用于形成凹部20的开口55b。

在部分去除第二绝缘膜55的工艺中,首先,通过例如向包括位于穿孔40c中的部分的第二绝缘膜55施加抗蚀剂,在第二绝缘膜55上形成涂层。在此处,需要调整抗蚀剂的粘度和涂覆方法,以便不使抗蚀剂仅进入深穿孔40c。此外,关于曝光抗蚀剂的工艺,使用能够扩大聚焦深度的曝光设备,或者根据使用对穿孔40c的底部和其他部分进行两次曝光的方法。

接下来,对应于固态成像装置1中的布线层14的铜布线层56形成在硅晶片40的背面40b侧,如图5的A所示。铜布线层56用于在WCSP结构的硅晶片40的背面40b侧形成焊球12。铜布线层56从电极焊盘11的背面延伸,以穿过穿孔40c,并且焊球12连接到铜布线层56的延伸部分。铜布线层56包括对应于孔内布线部分14a的孔内布线部分56a(参考图1)和沿着背面40b形成并对应于平面布线部分14b的平面布线部分56b(参考图1)。

在形成铜布线层56之前,通过诸如溅射的成膜方法预先形成种子层,该种子层是由例如钛(Ti)或铜(Cu)制成的薄膜。种子层用作当铜布线层56通过电镀嵌入穿孔40c中时使用的电极。注意,在形成铜布线层56之前,可以通过例如溅射来形成由例如钽(Ta)或钛(Ti)制成的阻挡金属膜,用于防止孔内布线部分56a的扩散。

通过光刻工艺执行图案化,以在种子层上的指定区域中形成对应于布线图案的抗蚀剂图案。此后,通过使用种子层作为电极执行的电镀,在种子层通过执行图案化而暴露的部分中形成铜布线层56。因此,形成通孔13的孔内布线部分56a和平面布线部分56b被形成。

铜布线层56通常形成为具有大约10μm的厚度。然而,铜布线层56的厚度根据例如固态成像装置1的信号类型或固态成像装置1的信号数量而适当增加或减少。此外,在通过电镀形成铜布线层56之后,使用例如专用去除溶液或漂洗剂去除不必要的抗蚀剂图案,并且通过例如湿法蚀刻去除种子层。

接下来,执行形成阻焊剂57的工艺,如图5的B所示。形成阻焊剂57,以便防止在铜布线层56的布线中引起短路,并限定放置焊球12的位置。在阻焊剂57中,在放置焊球12的部分中形成暴露铜布线层56的焊盘开口57a,使得焊盘开口57a适合焊球12的尺寸。

例如,使用例如环氧树脂作为基本树脂的光敏树脂被用作阻焊剂57。这使得可以使用光刻工艺中使用的光掩模,自由设计焊盘开口57a。作为光刻工艺,依次执行以下工艺。即,光刻工艺包括:例如施加阻焊剂57并干燥所施加的阻焊剂57,暴露对应于焊盘开口57a的掩模以执行图案化,使用显影剂去除对应于焊盘开口57a的阻焊剂57的一部分,并根据需要使用氩气或氧气执行等离子体清洗,以去除残留在去除部分中的残留物。

阻焊剂57的形成图案具有不会导致阻焊剂57干扰放置焊球12的部分和形成凹部20的部分的形状。此外,阻焊剂57嵌入穿孔40c中,在穿孔40c中形成孔内布线部分56a。

接下来,执行在背面40b侧上形成对应于每个图像传感器2的凹部20的工艺,背面40b是硅晶片40的另一板表面,在背面40b中,硅晶片40的厚度由于凹部20的形成而部分减小。换言之,通过从背面40b侧部分去除对应于图像传感器2的硅晶片40的一部分,而形成对应于每个固态成像装置1的凹部20。

在本实施例中,形成凹部20的工艺包括第一蚀刻工艺和第二蚀刻工艺,并且通过两阶段蚀刻工艺形成凹部20。下面详细描述形成凹部20的工艺。

首先,在执行形成凹部20的蚀刻时,执行在硅晶片40的背面40b侧上形成光致抗蚀剂61的工艺,使得光致抗蚀剂61覆盖除了形成凹部20的部分之外的部分,如图5的C所示。通过上述光刻工艺形成光致抗蚀剂61。换言之,施加光致抗蚀剂61并且干燥所施加的光致抗蚀剂61,曝光光致抗蚀剂61以执行图案化,使用显影剂去除对应于形成凹部20的部分的矩形或正方形的开口61a的一部分,并且根据需要执行清洗,以去除残留在去除部分中的残留物。

光致抗蚀剂61覆盖阻焊剂57,并覆盖从焊盘开口57a暴露的铜布线层56的平面布线部分56b。光致抗蚀剂61可以是与上述光致抗蚀剂53和54相同类型的抗蚀剂,或者可以是具有不同于光致抗蚀剂53和54的粘度和物理性质的另一种类型的抗蚀剂。然而,光致抗蚀剂61具有耐强碱性是有利的,因为当形成凹部20时使用强碱溶液。这将在后面描述。

在形成光致抗蚀剂61之后,执行通过干法蚀刻从硅晶片40移除对应于凹部20的部分来形成半凹部20X的第一蚀刻工艺。

如图6的A所示,在第一蚀刻工艺中,使用RIE(一种干法蚀刻)在硅部分上执行蚀刻至所需深度,从硅晶片40的背面40b侧上的光致抗蚀剂61的开口61a暴露硅部分。因此,形成半凹部20X。

半凹部20X在仰视图中具有矩形或正方形形状。半凹部20X包括基本平行于正面40a的底面20Xa、和基本垂直于底面20Xa的侧面20Xb,作为蚀刻面。换言之,由于底面20Xa和围绕底面20Xa的侧面20Xb,半凹部20X在侧截面图中具有沿着大致方形的形状,并且在平面图中具有矩形、平坦的凹入形状。如上所述,第一蚀刻工艺是在垂直于硅晶片40的板表面的深度方向(纵向方向)上产生孔洞。

半凹部20X的深度影响最终凹部20的侧面部22在横截面图中的大致侧向V形的弯曲形式。因此,根据凹部20的侧面部22的期望形状,确定半凹部20X的深度。

在第一蚀刻工艺之后,执行通过各向异性蚀刻向下蚀刻半凹部20X来形成凹部20的第二蚀刻工艺,如图6的B所示。

在第二蚀刻工艺中,将通过RIE形成半凹部20X的硅晶片40放入强碱溶液(例如,氢氧化钾(KOH))中,并在硅上进行各向异性蚀刻。在将硅晶片40放入强碱溶液之前,使用专用设备将保护片62附着到玻璃板43的正面43a,以保护玻璃板43的正面43a。

在各向异性蚀刻中,例如,使用一次处理多个硅晶片40的所谓的批量湿法蚀刻设备。根据该湿法蚀刻设备,将晶片放入加热至约60℃至80℃的KOH溶液中,并且在旋转和摆动晶片使得在晶片表面上均匀地进行蚀刻的同时,进行具体时间段的蚀刻。精确控制蚀刻的时间段和KOH溶液的温度,并且这使得能够获得期望的蚀刻量。注意,当进行各向异性蚀刻时使用的溶液的示例除了KOH,还包括氢氧化四甲铵(TMAH)和乙二胺邻苯二酚(EDP)。

在执行各向异性蚀刻之后,去除光致抗蚀剂61的不必要部分,如图6的C所示。在此处,根据需要进行清洗,以去除残留在光致抗蚀剂61的去除部分中的残留物,通过例如等离子体清洗来进行该清洗。注意,在执行各向异性蚀刻之后,可以通过诸如快速倾卸冲洗(QDR)的方法洗去碱溶液,然后可以根据需要执行水干燥。

当如上所述执行第二蚀刻工艺时,形成凹部20,在对应于每个图像传感器2的部分处从背面40b侧部分地使硅晶片40变薄,并且通过凹部20形成隔膜形状。

在此处,描述了半凹部20X的深度和凹部20的侧面部22的形状之间的相关性。当在制造图像传感器或LSI时广泛使用的(100)平面取向的硅基板上进行各向异性蚀刻时,在(100)平面上进行的蚀刻进行到暴露(111)平面,该(111)平面在平面方向上与端平面形成大约55°的角度。因此,如果为了形成半凹部20X而执行的蚀刻的深度更深,则在横截面图中形成在(111)平面取向上的狗腿形状(侧向V形)更大。换言之,如果半凹部20X的深度更深,则第一倾斜面31的区域尺寸A1和第二倾斜面32的区域尺寸A2在凹部20的深度方向上成比例地更接近(参考图1)。

具体地,如图8的A和B所示,当凹部20的深度为恒定深度D1时,如果半凹部20X(D2,D3)的蚀刻深度更深,则形成凹部20的侧面部22的表面中的第一倾斜面31的面积比例更大(第二倾斜面32的面积比例更小)。换言之,如果半凹部20X的深度更深,则第一倾斜面31在深度方向上的区域尺寸A1更大。注意,在图8的A和B中,由点划线包围的矩形阴影部分B1表示被去除以在硅晶片40中形成半凹部20X的区域部分。

与图8的A所示的半凹部20X的深度是较浅的深度D2的情况相相比,,当半凹部20X的深度是较深的深度D3时,凹部20在横向方向上具有较大的宽度,如图8的B所示。换言之,当半凹部20X的深度是深深度D3时横向方向的宽度尺寸W3,大于当半凹部20X的深度是浅深度D2时横向方向的宽度尺寸W2,如图8的A所示。在此处,横向方向的宽度尺寸(W2,W3)是位置P1和位置P2之间的尺寸。在硅晶片40的横截面图中,位置P1是半凹部20X在平行于硅晶片40的板表面的方向(图8的A和B中的左右方向)上的左端和右端中的每一个。位置P2是由凹部20的侧面部22的第一倾斜面31和第二倾斜面32形成的角部的顶点。

如上所述,在使用各向异性蚀刻执行以形成凹部20的第二蚀刻工艺中,通过第一蚀刻工艺预先形成的半凹部20X的蚀刻深度,使得能够控制由最终凹部20的侧面部22的第一倾斜面31和第二倾斜面32形成的弯曲形状。因此,例如,当需要使凹部20的侧面部22的弯曲形状相对大时,如图8的B所示,如果在第一蚀刻工艺中较深地形成半凹部20X,这就足够了。

例如,具有图像传感器2所需的隔膜结构的薄板部分24的尺寸是用于确定半凹部20X的深度的因素。换言之,如果半凹部20X的蚀刻深度更深,则当执行各向异性蚀刻时,横向方向的宽度更大,并且薄板部分24的面积更接近位于凹部20下端的开口的面积。关于薄板部分24,存在由于薄板部分24变形而在像素7之间产生应力差的可能性。因此,有利的是,凹部20形成为使得整个像素区域8在对应于弯曲部分的薄板部分24的范围内。

现在回到用于制造固态成像装置1的方法的描述。接下来,焊球12形成在阻焊剂57的下侧(图7的A中的上侧),如图7的A所示。焊球12形成为通过阻焊剂57的焊盘开口57a电连接到铜布线层56的平面布线部分56b。

以下是形成焊球12的方法的两个示例。一个示例方法包括使用诸如印刷的方法,选择性地将焊剂传送到阻焊剂57的焊盘开口57a;使用专门放置设备,精确地放置形成为期望尺寸的焊球12;在约250℃至260℃下进行回流;并且通过焊盘开口57a将焊球12连接到铜布线层56。另一示例方法包括使用诸如印刷的方法,选择性地将含焊剂的焊膏传送到焊盘开口57a;在约250℃至260℃下进行回流,以将焊料形成为球形;并且通过焊盘开口57a将用作焊球12的焊料连接到铜布线层56。在这两种方法中,在形成焊球12后,根据需要进行清洗以除去焊剂。

在执行上述工艺之后,沿着指定的切割线L1执行切割。换言之,将一组硅晶片40、壁44和玻璃板43切割成块的工艺,使得该组硅晶片40、壁44和玻璃板43沿着特定设置被分成对应于各个图像传感器2的部分。

通过执行切割,来分割一组对应于图像传感器2的硅晶片40、对应于玻璃3的玻璃板43、对应于分隔壁4的壁44等。使用例如专用设备,从保护片62拾取通过执行切割而产生的多个芯片(固态成像装置1)。这使得获得多个固态成像装置1,每个固态成像装置1具有封装结构,该封装结构包括图像传感器2、玻璃3、分隔壁4以及图像传感器2和玻璃3之间的腔体5,该图像传感器2包括形成在背面2b侧的凹部20,如图7的B所示。

注意,在上述用于固态成像装置1的方法中,采用了在玻璃板43附着到硅晶片40之后在硅晶片40中形成凹部20的方法。然而,可以在玻璃板43附着到硅晶片40之前形成凹部20。在这种情况下,当执行各向异性蚀刻以形成凹部20时,需要用例如耐碱抗蚀剂或膜来保护硅晶片40的像素表面,使得像素表面不受影响。

根据如上所述的根据本实施例的固态成像装置1和用于制造固态成像装置1的方法,在图像传感器2和玻璃3之间具有腔体5的封装结构,使得能够防止例如在回流时由于腔体5中的内部压力的增加而导致的损坏,例如,结构元件开裂和粘结结构元件脱落。具体地,以下是由根据本实施例的固态成像装置1和用于制造固态成像装置1的方法提供的效果。

在此处,如图9所示,与根据本实施例的固态成像装置1相比较,凹部20没有形成在半导体基板6中的配置被假设为比较示例的配置。在比较示例的配置中,图像传感器2的背面2b是完全平行于正面2a的平坦表面,并且图像传感器2具有大致均匀的厚度。

在比较示例的配置中,由于为熔化焊球12执行的回流,腔体5中的内部压力增加。这导致存在应力将集中在封装结构的较弱的部分的可能性,从而导致损坏。较弱的部分的示例包括分隔壁4与图像传感器2和玻璃3的接合处、以及分隔壁4本身。以下是有关封装结构损坏的模式。

首先,存在这样一种模式,其中,分隔壁4在分隔壁4与图像传感器2或玻璃3的接合处脱落,即,例如,在由图9中的附图标记M1和M2指示的部分中脱落。树脂材料通常用作分隔壁4的材料。因此,具有由诸如SiN或SiO

此外,存在这样一种模式,其中,例如,在由图9中的附图标记R1指示的部分中,在分隔壁4中产生开裂4X。例如,当分隔壁4由树脂材料制成时,材料本身由于水分吸收和高温而变得易碎,并且由于腔体5中的内部压力增加所导致的应力,在分隔壁4本身中发生内聚破坏。如果在分隔壁4中产生开裂4X,则从开裂的部分释放腔体5中的内部压力(附图标记S1)。此外,作为关于损坏的模式,也可能存在通过组合上述脱落模式和上述产生开裂的模式而获得的模式。

如果在上述模式中导致破损,则将产生将腔体5连接到外部的间隙,并且这可能导致水分、灰尘等通过该间隙进入腔体5。已经进入腔体5的水分、灰尘等可能导致固态成像装置1的图像质量和性能的降低。此外,关于由于腔体5中的内部压力增加而产生的影响,玻璃3可能由于分隔壁4破裂而分离,或者诸如图像传感器2或玻璃3的部件本身可能破裂。这可能导致固态成像装置1本身的可靠性方面的严重问题。

在此处,描述了与腔体5中的内部压力增加相关的现象。原则上,在制造工艺中,干燥空气被封装在腔体5中。在放置玻璃板43之前的大气中的水蒸气、或者在形成(密封)腔体5之后穿过壁44本身的水蒸气、或者穿过用于将壁44粘合到硅晶片40和玻璃板43的粘合剂的水蒸气,同时进入腔体5。

已知通常室温下腔体5中的内部压力P

在图9所示的比较示例的配置中,当在例如母板上执行安装的回流时的温度(峰值温度T

具体地,干燥空气压力P

根据本实施例的固态成像装置1包括隔膜形式的封装结构,该封装结构包括图像传感器2中的凹部20。这使得当腔体内部压力增加时,可以由于半导体基板6的弯曲而增加腔体体积。这使得能够抑制腔体内部压力的过度增加,并因此防止在回流时引起损坏,例如,位于腔体5周围的元件开裂和粘结元件脱落。

具体而言,当回流时腔体内部压力增加时,压力施加在图像传感器2的正面2a侧,如图10所示(参考箭头C1)。由于凹部20而形成的薄板部分24是图像传感器2中的主要变形部分,并且由于施加的压力,薄板部分24以弯曲形状弹性变形,以向外扩展(在背面2b侧)。换言之,在图像传感器2中,薄板部分24是用作具有恢复力的隔膜部分的主要部分,并且该部分随着腔体内部压力的增加而向外弯曲。

由于图像传感器2如上所述变形,以向外扩展,所以可以随着回流时导致的腔体内部压力增加而增加腔体体积。这使得能够抑制腔体内部压力的过度增加,并因此防止诸如固态成像装置1的结构元件开裂和粘结结构元件脱落的损坏。因此,可以防止固态成像装置1的性能降低。

此外,在根据本实施例的固态成像装置1中,凹部20形成为在仰视图中具有矩形形状,并且图像传感器2由于凹部20而形成为具有框架结构。与整个硅基板简单变薄的情况相比,这种配置使得可以限定随着腔体内部压力的增加而变形以弯曲的部分,并保持结构的强度。此外,可以保持图像传感器2的原始外部尺寸,从而防止封装结构的外部尺寸变大。

具体地,当整个硅基板简单变薄时,图像传感器2中的外部端子容易移动,并且这可能导致结构不稳定。此外,还存在难以替换现有结构的问题。因此,诸如根据本实施例的硅基板由于凹部20而部分变薄的固态成像装置1的结构,可以确保结构稳定性。此外,在这种结构中存在具有硅基板的原始厚度的部分。因此,可以容易地替换现有结构。

此外,作为图像传感器2中的主要变形部分的薄板部分24,是位于设置焊球12的外围部分的向内部分。因此,例如,用于焊球12的接触部分可以较少地受到由于腔体内部压力增加而导致的图像传感器2的变形的影响。当例如由于大量水分被吸入到腔体5中而导致腔体内部压力的增加变得比通常大时,这带来了优点,因为这允许薄板部分24弯曲变形到很大程度。

此外,在根据本实施例的固态成像装置1中,不需要向腔体5提供与外部连通的部分,以防止腔体内部压力增加。这使得可以尽可能地防止灰尘等进入腔体5,从而防止由于灰尘等影响图像质量而导致性能劣化。

此外,在根据本实施例的固态成像装置1中,不需要改变腔体5中的结构来防止腔体内部压力的增加。因此,可以防止由于诸如吸湿元件的单独元件在腔体中脱落而导致的装置故障或装置的较差特性。在单独元件设置在腔体内的配置中,装置可能发生故障或者装置可能显示较差的特性。

关于腔体内部压力,根据本实施例的固态成像装置1被配置为满足以下条件。换言之,固态成像装置1被配置为使得在为熔化焊球12执行回流时处于特定峰值温度T

换言之,关于固态成像装置1,满足以下条件。当腔体内部压力达到图像传感器2中峰值温度T

此外,在根据本实施例的固态成像装置1中,凹部20包括底面部21和侧面部22,以及侧面部22具有由第一倾斜面31和第二倾斜面32形成的弯曲形状,弯曲形状在凹部20的外侧具有凸部,弯曲形状位于左侧和右侧。这种配置使得当腔体内部压力增加时能够使图像传感器2稳定地变形而弯曲,同时保持图像传感器2的强度。

此外,在根据本实施例的固态成像装置1中,凹部20的侧面部22由硅基板中的{111}平面形成。换言之,形成侧面部22的第一倾斜面31和第二倾斜面32都具有{111}平面。这种配置使得当腔体内部压力增加时,能够使图像传感器2稳定地变形而弯曲,同时保持图像传感器2的强度。此外,可以通过例如利用半导体基板6的晶体结构的各向异性蚀刻,来容易地形成凹部20。

此外,在用于制造根据本实施例的固态成像装置1的方法中,包括使用干法蚀刻的第一蚀刻工艺、和使用各向异性蚀刻的第二蚀刻工艺的两阶段蚀刻工艺,被用作形成凹部20的方法。这种方法使得可以通过精细控制例如每个蚀刻工艺中的蚀刻时间、各向异性蚀刻中蚀刻溶液的温度、以及在蚀刻设备中保持和摆动基板的方法,来获得精确的蚀刻深度,即半导体基板6的去除目标部分的精确厚度。此外,如上所述,通过第一蚀刻工艺形成的半凹部20X的深度的调节,使得能够控制由凹部20的侧面部22中包括的第一倾斜面31和第二倾斜面32形成的弯曲形状。

<3.根据第一实施例的固态成像装置的修改>

描述固态成像装置1的修改。下面描述的修改是在横截面图中凹部20的形状的修改。

(第一修改)

在第一修改中,凹部20A包括在侧截面图中沿着矩形形状的开口形状,如图11的A所示。换言之,第一修改的凹部20A包括作为与底面部21的底面23垂直的表面的内表面31A,作为形成侧面部22的表面。内表面31A的上端连接到底面部21的底面23,以与底面23形成直角的角部。如上所述,第一修改的凹部20A由矩形底面23和形成在底面23的每一侧的内表面31A形成。例如,如在上述第一蚀刻工艺中那样,通过干法蚀刻(例如,RIE)形成第一修改的凹部20A。

(第二修改)

在第二修改中,凹部20B包括在侧截面图中沿着梯形形状的开口形状,如图11的B所示。换言之,第二修改的凹部20B包括倾斜面31B,作为形成侧面部22的表面,该倾斜面31B是相对于上下方向从外侧到内侧在从下侧到上侧的左右方向上倾斜的表面。倾斜面31B的上端连接到底面部21的底面23,以与底面23形成钝角的角部。如上所述,第二修改的凹部20B由矩形底面23和形成在底面23的每一侧的倾斜面31B形成。例如,如在上述第二蚀刻工艺中那样,通过利用硅的晶体结构的各向异性蚀刻,来形成第二修改的凹部20B。

这些修改的配置还可以防止由于腔体内部压力增加而导致的损坏,例如,结构元件开裂和粘结结构元件脱落离。换言之,凹部20的形状没有特别限制。如果能够在图像传感器2中具有:包括随着腔体内部压力增加而变形以弯曲的部分以防止例如在回流时腔体内部压力过度增加的隔膜结构,这就足够了。此外,上述修改的每个配置使得可以通过单一蚀刻工艺相对容易地形成凹部20A、20B。

<4.根据第二实施例的固态成像装置的配置示例>

描述本技术的第二实施例。注意,与第一实施例相同的结构元件由与第一实施例相同的附图标记表示,并且适当地省略其描述。

如图12和图13所示,根据本实施例的固态成像装置51包括填充树脂部70,该填充树脂部70是在保持在凹部20中的状态中提供的密封树脂部分。填充树脂部70被设置为填充到凹部20中,并且由热塑性树脂制成。如上所述,填充树脂部70是例如在回流时腔体内部压力增加时随着半导体基板6而变形的部分。

填充树脂部70被形成为填充到凹部20中,并且包括与背面2b齐平的底面70a,底面70a是位于图像传感器2的凹部20外部的平坦部分。换言之,填充树脂部70的底面70a面向图像传感器2的背面2b侧的凹部20的开口(参考图13)。

因此,填充树脂部70具有与形成凹部20的底面部21和侧面部22的表面形状一致的外部形状,并且具有平板形式的整体外部形状。换言之,在凹部20的形成中,通过具有基本恒定厚度的平板的形式,填充树脂部70具有与通过蚀刻而从图像传感器2移除的部分一致的形状。

具体地,除了底面70a之外,填充树脂部70还包括作为与凹部20的底面23接触的表面的上表面71、作为与第二倾斜面32接触的表面的上倾斜面72、以及作为与第一倾斜面31接触的表面的下倾斜面73。由于包括嵌入凹部20中的填充树脂部70,图像传感器2与填充树脂部70形成集成板状体,该集成板状体具有基本恒定的厚度。

填充树脂部70具有在室温下高弹性的特性,并且增强包括凹部20的图像传感器2的强度。此外,由于填充树脂部70具有热塑性,所以填充树脂部70具有在高温下(例如,在回流时)弹性较小的特性,并且随着图像传感器2的变形(例如,薄板部分24的弯曲变形)而变形,以避免干扰图像传感器2的变形。有利的是,例如,在室温下显示约500MPa至1GPa的杨氏模量并且在高温下(例如,在回流时)显示约10MPa至100MPa的杨氏模量的热塑性树脂,用作具有上述特性的填充树脂部70的材料。

描述填充树脂部70的材料。如上所述,具有在室温下高弹性时保持强度的特性、并且具有在高温下较低弹性以避免硅基板变形的特性的材料,用作填充树脂部70的材料。此外,糊状材料用作填充树脂部70的材料,使得印刷工艺是适用的。具体地,使用以下材料。

有利的是,包含聚醚酰亚胺树脂、聚醚酰胺树脂和聚醚酰胺-酰亚胺树脂中的一种作为主要组分的糊状组合物,用作作为填充树脂部70的材料的热塑性树脂。

聚醚酰亚胺树脂、聚醚酰胺树脂和聚醚酰胺-酰亚胺树脂是分别通过将具有挠性的聚醚的特性添加到热塑性树脂(例如,酰亚胺树脂、酰胺树脂和酰胺-酰亚胺树脂)中而获得的材料,并且广泛用于例如施加热应力的部分、或不同线性膨胀的元件的连接部分。有利的是,例如,由Hitachi Chemical有限公司制造的聚醚酰胺树脂“HIMAL(商标名称)”或者基于HIMAL的糊状树脂,被用作用于形成填充树脂部70的热塑性树脂。

此外,用于形成填充树脂部70的热塑性树脂可以是:通过向聚酰亚胺树脂、聚酰胺树脂和聚酰胺-酰亚胺树脂中的一种添加具有塑性的链段而获得的糊状组合物。

具体地,例如,通过将软链段的硅氧烷酰亚胺添加到硬链段的酰亚胺树脂(芳族聚酰亚胺)中而获得的材料,被用作填充树脂部70的材料。硬链段具有高弹性和高耐热性的结构,以及软链段具有柔性和低弹性的结构。因此,当通过将硅氧烷酰亚胺添加到酰亚胺树脂中而获得的材料用作填充树脂部70的材料时,如上所述,这使得可以获得具有高弹性和高耐热性以及柔性和低弹性的填充树脂部70。

此外,用于形成填充树脂部70的热塑性树脂可以是糊状组合物,该组合物包含聚酰亚胺树脂、聚酰胺树脂和聚酰胺-酰亚胺树脂中的一种作为主要成分,并且还包含热塑性树脂颗粒。

关于这种糊状组合物,使用具有在室温下不溶于溶剂但通过加热而溶解的特性的树脂填料,来获得糊状形式的材料。具体地,通过将用作基体树脂的聚醚酰胺树脂与具有调节的弹性模量的树脂填料揉合而获得的材料,可以用作填充树脂部70的材料。这种材料用作基体糊剂,例如,将低弹性橡胶颗粒作为树脂颗粒添加到所获得的材料中。添加的低弹性橡胶的量的调节,使得可以控制糊状组合物的弹性模量。在此处,有利的是,例如,由Hitachi Chemical有限公司制造的聚醚酰胺树脂“HIMAL(商标名称)”用作基体树脂。

此外,通过添加热塑性材料(例如,聚酰胺硅树脂共聚物或聚酰胺-酰亚胺硅树脂共聚物)而获得的材料、或通过将获得的材料与另一种材料结合而获得的材料,可以用作填充树脂部70的材料。

<5.根据用于制造第二实施例的固态成像装置的方法>

参照图14和图15描述用于制造根据本技术的第二实施例的固态成像装置51的方法的示例。用于制造根据本实施例的固态成像装置51的方法与用于制造根据第一实施例的固态成像装置1的方法的不同之处在于,包括形成填充树脂部70的工艺。

换言之,用于制造根据本实施例的固态成像装置51的方法是通过在上述用于制造固态成像装置1的方法中,包括通过用作为热塑性树脂的密封树脂75填充凹部20来在凹部20中形成填充树脂部70的工艺而获得的方法,填充树脂部70随着形成图像传感器2的半导体基板6而变形,在执行切割以获得单独芯片的工艺之前,执行形成填充树脂部70的工艺。

具体地,在制造根据本实施例的固态成像装置51的工艺中,在执行形成凹部20的工艺(参考图6的C)之后,执行形成填充树脂部70的工艺,如图14的A和B所示。

在该工艺中,首先,使用包括刮板76的印刷机印刷(print)作为填充树脂部70的材料的密封树脂75,如图14的A所示。密封树脂75最初呈糊状,因此可以进行印刷。例如,当使用印刷机印刷密封树脂75时,由镍合金制成的模板77用作印刷掩模。与凹部20的开口重合的图案化开口77a形成在模板77中。

在每个图案化开口77a对准以与相应的一个凹部20重合的状态下,模板77设置在阻焊剂57上。当刮板76在设定的模板77上移动时,密封树脂75通过图案化开口77a填充到凹部20中,并且密封树脂75的表面75a平滑。此后,移除模板77,然后完成密封树脂75的印刷。注意,用于印刷密封树脂75的方法没有特别限制,并且可以适当地使用任何其他方法。

在印刷密封树脂75之后,在特定的温度条件下进行烘烤,使得溶剂从糊状密封树脂75中蒸发,并且密封树脂75被固化。根据密封树脂75和包含在密封树脂75中的溶剂,来适当设定进行烘烤的温度。此外,例如,适当地选择热板或烤箱,并根据需要用作用于烘烤的设备。当进行烘烤时,凹部20中的密封树脂75固化,并且形成填充树脂部70,如图14的B所示。注意,用于形成填充树脂部70的方法可以是除印刷之外的方法。

此后,如在第一实施例中那样,焊球12形成在阻焊剂57的下侧(在图15的A的上侧),如图15的A所示,然后沿着指定的切割线L2进行切割。这使得获得多个固态成像装置51,每个固态成像装置51具有封装结构,该封装结构包括图像传感器2、玻璃3、分隔壁4以及图像传感器2和玻璃3之间的腔体5,并且还包括凹部20中的填充树脂部70,该图像传感器2包括形成在背面2b侧的凹部20,如图15的B所示。

除了由根据第一实施例的固态成像装置1和用于制造固态成像装置1的方法提供的效果之外,根据本实施例的固态成像装置51和如上所述的用于制造固态成像装置51的方法提供以下效果。

换言之,由于根据本实施例的固态成像装置51在凹部20中包括由热塑性树脂制成的填充树脂部70,所以可以在室温下增强包括由于凹部20而变薄的图像传感器2的封装结构的刚度,并且可以抑制例如在回流时高温下腔体内部压力的过度增加,而不会干扰由凹部20引起的图像传感器2的弯曲变形。这使得能够防止损坏封装结构。

具体地,当回流时腔体内部压力增加时,压力施加在图像传感器2的正面2a侧,如图16所示(参考箭头C2)。在图像传感器2中,薄板部分24是用作隔膜部分的主要部分,并且由于施加的压力,该部分随着腔体内部压力的增加而向外弯曲。

在此处,填充树脂部70具有热塑性。因此,填充树脂部70的弹性模量由于温度升高而降低,并且填充树脂部70随着图像传感器2的变形而变形。换言之,填充树脂部70不干扰图像传感器2的变形。因此,由于图像传感器2变形而向外扩展,所以可以增加腔体体积,从而可以抑制可能导致封装结构损坏的腔体内部压力的过度增加。

此外,关于图像传感器2在高温下的弯曲变形,填充树脂部70用作缓冲,以接收图像传感器2的弯曲变形。因此,释放由腔体内部压力施加到薄板部分24的应力,并且这使得能够抑制例如破损,例如,在薄板部分24中产生的开裂或者分隔壁4脱落。

此外,即使当通过形成凹部20使图像传感器2变薄并加工成隔膜形状时,由于硅本身的强相对强度,也可以确保足够的抗冲击性。然而,在使用的高振动环境等的情况下,薄板部分24由于受到振动的影响而振动,并且这可能使得影响成像特性。填充树脂部70是从薄板部分24的背面侧支撑薄板部分24(薄部分)的部分。因此,填充树脂部70使得能够抑制薄板部分24的振动。这使得能够有效地保持成像特性。此外,填充树脂部70使得能够防止施加到薄板部分24的外力或防止从外部施加的冲击,从而保护薄板部分24。换言之,填充树脂部70使得可以提高薄板部分24的抗冲击性。

然而,由于填充树脂部70设置在凹部20中,所以可以保持图像传感器2的原始外部尺寸,从而防止封装结构的外部尺寸变大。

此外,与根据第一实施例的固态成像装置1的情况一样,在根据本实施例的固态成像装置51中,在为熔化焊球12执行回流时,在特定峰值温度T

此外,在根据本实施例的固态成像装置51中,由于由第一倾斜面31和第二倾斜面32形成的侧面部22的弯曲形状被采用为凹部20的形状,所以侧面部22用作止挡件。这使得可以防止填充树脂部70脱落或脱离。换言之,根据包括具有弯曲形状的侧面部22的凹部20,侧面部22的在横截面图中形成侧向V形的部分(具体是由第一倾斜面31和背面2b形成并包括在开口的边缘中的向内突出部分)用作锁定填充树脂部70的部分,因此在凹部20中保持填充树脂部70。这使得能够有效地防止填充树脂部70从凹部20脱落或分离。

此外,在本实施例中,除了第一实施例中的薄板部分24的尺寸之外,填充树脂部70可能脱落或脱离的风险程度,是确定由第一蚀刻工艺形成的半凹部20X的蚀刻深度所必需的因素,以便控制通过各向异性蚀刻形成的凹部20的侧面部22的弯曲形状。换言之,如果半凹部20X的蚀刻深度更深,则当执行各向异性蚀刻时,横向方向上的宽度更大(横截面图中的侧向V形更大)。这使得填充树脂部70不太可能脱落或脱离。

此外,在根据本实施例的固态成像装置51中,可以在填充树脂部70上执行激光标记。

<6.用于制造根据第二实施例的固态成像装置的方法的修改>

参照图17到图19描述用于制造固态成像装置51的方法的修改。根据下述修改的制造方法与上述制造方法的不同之处在于,首先,形成凹部20和填充树脂部70,然后形成通孔13的铜布线层56等被形成。

因此与上述制造方法一样,在根据该修改的制造方法中,首先,在其上形成有像素7的硅晶片40上形成对应于分隔壁4的壁44,并且将对应于玻璃3的玻璃板43附着到硅晶片40(参考图3的A)。接下来,将保护片50附着到玻璃板43的正面43a,然后使用背部研磨箔58执行从背面40b侧刮去硅晶片40的BG工艺(参考图3的B)。然后,执行在硅晶片40的背面40b上形成诸如氮化膜或氧化膜的第一绝缘膜52的工艺(参考图3的C)。后续工艺与上述制造方法不同。

在以下工艺中,首先,通过光刻工艺在第一绝缘膜52上执行图案化,如图17的A所示。在该工艺中,使用光致抗蚀剂153执行图案化。使用诸如RIE的技术部分去除第一绝缘膜52,使得用于使硅晶片40变薄以形成凹部20的开口52b形成在第一绝缘膜52中。如上所述,在图案化工艺中,以特定顺序执行以下工艺:施加光致抗蚀剂153并干燥施加的光致抗蚀剂153、执行部分去除、执行等离子体清洗等。在此处,关于光致抗蚀剂153,去除对应于形成凹部20的部分的开口153a的一部分。注意,有利的是,光致抗蚀剂153具有耐强碱性,因为当形成凹部20时使用强碱溶液。

接下来,与上述制造方法一样,通过包括第一蚀刻工艺和第二蚀刻工艺的两阶段蚀刻工艺,来执行在硅晶片40的背面40b侧上形成凹部20的工艺。

换言之,通过干法蚀刻(例如,RIE)形成半凹部20X,如图17的B所示。此后,保护片62附着到玻璃板43的正面43a,如图17的C所示,并且通过使用强碱溶液(例如,KOH)的各向异性蚀刻形成凹部20。在执行各向异性蚀刻之后,去除光致抗蚀剂153的不必要部分。

接下来,与上述制造方法一样,执行形成填充树脂部70的工艺。换言之,首先,使用包括图案化开口77a的模板77,使用包括刮板76的印刷机印刷糊状密封树脂75,如图18的A所示。在此处,例如,模板77被设置成稍微远离第一绝缘膜52,以便保护第一绝缘膜52。在印刷密封树脂75之后,进行烘烤,以在凹部20中形成填充树脂部70,如图18的B所示。

接下来,通过光刻工艺在第一绝缘膜52上执行图案化,如图18的B所示。在该工艺中,使用光致抗蚀剂154执行图案化。使用诸如RIE的技术部分去除第一绝缘膜52,使得在第一绝缘膜52中形成精细图案的开口52a,开口52a用于打开通孔13的穿孔40c(参考图18的C),该通孔13形成为从硅晶片40的背面40b侧穿过硅晶片40到达电极焊盘11。换言之,在该工艺中,使用光刻技术执行图案化,以在第一绝缘膜52上形成光致抗蚀剂154,从而与开口52a连续的开口154a形成。

之后,执行蚀刻,以穿过第一绝缘膜52的开口52a和光致抗蚀剂154的开口154a在硅晶片40中形成穿孔40c,如图18的C所示。在此处,DRIE用作蚀刻,如上所述。因此,使用对等离子体具有高阻抗的光致抗蚀剂154。在形成穿孔40c之后,去除光致抗蚀剂154。

接下来,与上述制造方法一样,依次形成与固态成像装置51中的绝缘膜15相对应的第二绝缘膜55、与固态成像装置51中的布线层14相对应的铜布线层56、以及用于提供焊球12的阻焊剂57。

换言之,首先,覆盖穿孔40c的内表面并包括接触孔55a和对应于凹部20的开口的开口55b的第二绝缘膜55形成,如图19的A所示。接下来,包括孔内布线部分56a和沿着背面40b形成的平面布线部分56b的铜布线层56通过电镀而形成,如图19的B所示。接下来,形成包括焊盘开口57a的阻焊剂57,如图19的C所示。

然后与上述制造方法一样,形成焊球12,然后沿着指定的切割线L2进行切割(参考图15的A)。这使得在固态成像装置51中形成凹部20,并且获得多个固态成像装置51,每个固态成像装置51包括凹部20中的填充树脂部70(参考图15的B)。

<7.根据第三实施例的固态成像装置的配置示例>

描述本技术的第三实施例。注意,与第一实施例和第二实施例相同的结构元件由与第一实施例和第二实施例相同的附图标记表示,并且适当地省略其描述。

如图20和图21所示,根据本实施例的固态成像装置81包括设置在作为填充树脂部70的表面的底面70a侧上的多个焊球82。焊球82是用于安装图像传感器2的焊料部。

在本实施例中,多个焊球82在填充树脂部70的底面70a侧二维地排列成阵列。换言之,与根据第二实施例的固态成像装置51相比,根据本实施例的固态成像装置81包括在填充树脂部70的表面侧以阵列设置的多个焊球82,而不是在图像传感器2的背面2b侧的外围部分中设置的多个焊球12。然而,多个焊球82可以与多个焊球12一起设置。此外,图21示意性地示出了焊球82的设置,并且在图21所示的示例中,焊球82以四行四列的排列设置为矩阵。

为了在填充树脂部70的底面70a侧设置焊球82,需要在填充树脂部70上形成从电极焊盘11引出的布线层14、用于放置焊球82的焊盘部分、以及用于限定焊球12放置位置的阻焊剂16,如在半导体基板6的基板部分的情况下。此外,当焊球12设置在半导体基板6的表面上时,需要形成绝缘膜15(例如,氧化膜或氮化膜),使得布线层14不与硅基板直接接触。由于制造填充树脂部70的热塑性树脂天然具有良好的绝缘性能,所以可以直接在填充树脂部70上形成布线层14。

因此,在根据本实施例的固态成像装置81中,树脂上布线部分14c设置在填充树脂部70的底面70a上,作为布线层14的一部分。树脂上布线部分14c直接形成在填充树脂部70上,而没有诸如氧化膜或氮化膜的绝缘膜。例如,树脂上布线部分14c形成为对应于排列成阵列的焊球82的布局的栅格图案。具体地,在图1所示的截面图中,固态成像装置81包括作为焊球82的焊球82A和焊球82B,焊球82A设置在平面布线部分14b的延伸以设置在填充树脂部70上的延伸部分14d上,在截面图中焊球82B设置在作为独立部分存在于填充树脂部70上的树脂上布线部分14c上。

此外,根据本实施例的固态成像装置81在阻焊剂16中包括树脂覆盖部分16c,该树脂覆盖部分16c被形成为覆盖填充树脂部70的底面70a。

根据上述本实施例的固态成像装置81被形成为具有以下配置的WCSP结构。换言之,固态成像装置81包括半导体基板6、填充树脂部70、布线层14、焊球82、分隔壁4和玻璃3。凹部20形成在半导体基板6的背面侧,以及图像传感器元件形成在半导体基板6的正面侧。填充树脂部70填充到凹部20中,并形成为与背面2b齐平。由于填充树脂部70的形成,半导体基板6具有与其原始外部尺寸相同的尺寸。布线层14连接到电极焊盘11,并且设置成延伸到填充树脂部70上。在填充树脂部70上,焊球82通过焊盘部分(省略其图示)形成在布线层14上。分隔壁4形成为围绕半导体基板6的图像传感器元件,并且将位于形成有图像传感器元件的部分上方的空间与外部隔离并且作为腔体5。玻璃3接合到分隔壁4上。

<8.用于制造根据第三实施例的固态成像装置的方法>

参照图22和图23描述用于制造根据本公开第三实施例的固态成像装置81的方法的示例。根据本实施例的用于制造固态成像装置81的方法与用于制造根据第二实施例的固态成像装置51的方法的上述修改的不同之处在于,包括在填充树脂部70上设置焊球82的工艺。

换言之,根据本实施例的用于制造固态成像装置81的方法包括将焊球82放置在填充树脂部70的表面侧(底面70a侧)上的工艺,焊球82用于安装图像传感器2,在执行切割以获得单独芯片的工艺之前,执行放置焊球82的工艺。

关于在形成覆盖穿孔40c的内表面并包括接触孔55a和对应于凹部20的开口的开口55b的第二绝缘膜55的工艺之前的工艺,根据本实施例的用于制造固态成像装置81的方法与用于制造根据上述第二实施例的固态成像装置51的方法的修改相同。

在形成第二绝缘膜55之后,在硅晶片40的背面40b侧形成对应于固态成像装置81中的布线层14的铜布线层56,如图22的A所示。铜布线层56用于在WCSP结构的硅晶片40的背面40b侧形成焊球82。

换言之,在根据本实施例的固态成像装置81中,铜布线层56从电极焊盘11的背面延伸,以穿过穿孔40c,并且焊球82连接到铜布线层56的延伸部分。铜布线层56包括对应于孔内布线部分14a的孔内布线部分56a(参考图20)、沿着背面40b形成并对应于包括延伸部分14d的平面布线部分14b的平面布线部分56b(参考图20)、和对应于树脂上布线部分14c的树脂上布线部分56c(参考图20),以便在填充树脂部70的下侧设置焊球82。通过例如电镀形成铜布线层56,如上所述。

接下来,执行形成包括焊盘开口57a的阻焊剂57的工艺,如图22的B所示。形成阻焊剂57,以便防止在铜布线层56的布线中引起短路,并限定放置焊球82的位置。在阻焊剂57中,暴露铜布线层56的焊盘开口57a形成在放置焊球82的部分中,使得焊盘开口57a适合焊球82的尺寸。

在本实施例中,阻焊剂57也形成在填充树脂部70的底面70a上,从而形成对应于固态成像装置81的阻焊剂16中的树脂覆盖部分16c的部分。焊盘开口57a形成在对应于各个树脂上布线部分56c的位置。

此后,对应于平面布线部分56b和树脂上布线部分56c,焊球82形成在位于阻焊剂57的下侧的填充树脂部70上的区域中(在图23的A中的上侧),如图23的A所示。焊球82以与上述制造方法中的焊球12相似的方式形成。

在形成焊球82之后,沿着指定的切割线L3进行切割。这使得获得多个固态成像装置81,每个固态成像装置81具有封装结构,该封装结构包括图像传感器2、玻璃3、分隔壁4以及图像传感器2和玻璃3之间的腔体5,并且还包括在凹部20中放置焊球82的填充树脂部70,该图像传感器2包括形成在背面2b侧的凹部20,如图23的B所示。

除了由根据第一实施例的固态成像装置1和用于制造固态成像装置1的方法提供的效果之外,根据本实施例的固态成像装置81和如上所述的用于制造固态成像装置81的方法提供以下效果。

换言之,由于根据本实施例的固态成像装置81在凹部20中包括由热塑性树脂制成的填充树脂部70,所以与根据第二实施例的固态成像装置51的情况一样,可以在室温下增强封装结构并抑制高温下腔体内部压力的过度增加。

具体地,当回流时腔体内部压力增加时,压力施加在图像传感器2的正面2a侧上(参考箭头C3),并且在图像传感器2中,薄板部分24是随着腔体内部压力的增加而向外弯曲的主要部分,如图24所示。在此处,填充树脂部70的热塑性使得能够在不干扰图像传感器2的变形的情况下增加腔体体积,从而可以抑制可能导致封装结构损坏的腔体内部压力的过度增加。

此外,在根据本实施例的固态成像装置81中,与根据第一实施例的固态成像装置1的情况一样,在为熔化焊球82而执行回流时,在特定峰值温度T

此外,由于信号的速度变得更快,并且由于信号具有多种功能,最近的图像传感器倾向于处理大量的信号。根据本实施例的固态成像装置81使得可以例如在填充树脂部70上将焊球82排列成阵列,并且因此容易确保焊球82的数量。

此外,由于焊球82设置在由热塑性树脂形成的填充树脂部70上,所以根据本实施例的固态成像装置81使得能够减轻与在基板上安装固态成像装置81相关的温度循环下引起的压力。这使得能够防止焊球82的疲劳失效,并且能够抑制在位于焊球82周围的区域中引起的连接失效。换言之,由于填充树脂部70在温度循环下用作压力缓冲层,所以预期延长使用焊球82产生的接合的寿命的效果,并且这使得能够提高关于固态成像装置81的安装的可靠性。

通常,压力缓冲层由厚度例如约50μm至80μm与图像传感器2的芯片重叠的压力缓冲层形成。这导致封装结构的厚度增加,从而防止封装结构变薄。在这方面,根据本实施例的固态成像装置81使得填充树脂部70能够用作压力施加到焊球82的压力缓冲层,而不增加图像传感器2的厚度。

参考图24详细描述由于根据本实施例的固态成像装置81而提供的安装可靠性的改进。以下是在温度循环下可能引起的现象:由于固态成像装置81的封装结构和使用焊球82安装固态成像装置81的安装基板90之间的线性膨胀系数的差异而引起的热应变,集中在焊球82上,并且这可能导致在使用焊球82产生的接合处引起疲劳失效(fatigue failure)。在此处,安装基板90例如由诸如塑料、陶瓷等有机材料制成。具体地,例如,安装基板90具有铜布线提供给玻璃环氧树脂的结构。

首先,在回流时,固态成像装置81的封装本身的线性膨胀系数被认为是恒定的。另一方面,通常,安装基板90的线性膨胀系数大于硅的线性膨胀系数,并且安装基板90在高温下极大地膨胀,因为安装基板90由有机材料制成。

固态成像装置81安装在安装基板90上之后,安装基板90试图返回到其原始状态。因此,在安装基板90收缩的方向上产生残余压力(参考箭头U1)。在此处,施加到位于焊球82周围的区域的压力通过用作压力缓冲层的填充树脂部70而部分吸收以减小。

此外,安装基板90试图在低温环境中的安装状态下进一步收缩。因此,残余压力增加。在这种情况下,压力也由用作压力缓冲层的填充树脂部70吸收。另一方面,安装基板90试图在高温环境中的安装状态下膨胀。因此,残余压力减小。

如上所述,在每种状态下施加到位于焊球82周围的区域的压力主要是由固态成像装置81和安装基板90的封装本身引起的残余压力。根据本实施例的固态成像装置81,在温度循环下引起的压力通过焊球82和焊盘部分从安装基板90传播到填充树脂部70,并且最终被填充树脂部70吸收。因此,可以防止焊球82的疲劳失效,并提高固态成像装置81的安装可靠性。

<9.电子设备的配置示例>

使用图25描述了将根据上述实施例的固态成像装置应用于电子设备的示例。注意,在此处,描述了应用根据第一实施例的固态成像装置1的示例。

固态成像装置1通常可应用于将固态成像元件用于图像捕获部分(光电转换器)的电子设备,例如,诸如数码相机或摄像机的图像捕获设备、包括成像功能的便携式终端设备、以及将固态成像元件用于图像读取器的复印机。固态成像元件可以形成为单芯片,或者可以具有包括成像功能并且成像部分和信号处理器或光学系统封装在一起的模块的形式。

如图25所示,作为电子设备的图像捕获设备200包括光学部分202、固态成像装置1、作为相机信号处理电路的数字信号处理器(DSP)电路203、帧存储器204、显示部分205、记录部分206、操作部分207和电源部分208。DSP电路203、帧存储器204、显示部分205、记录部分206、操作部分207和电源部分208通过总线209相互连接。

光学部分202包括多个透镜,并且捕获来自对象的入射光(图像光),以在固态成像装置1的成像表面上形成入射光的图像。固态成像装置1将光学部分202形成在成像表面上的图像的入射光量以像素为单位转换成电信号,并且作为像素信号输出电信号。

显示部分205例如是诸如液晶面板或有机电致发光(EL)面板的面板显示设备,并且在其上显示由固态成像装置1捕获的运动图像或静止图像。在诸如硬盘或半导体存储器的记录介质上,记录部分206记录由固态成像装置1捕获的运动图像或静止图像。

操作部分207响应于用户执行的操作,发出用于图像捕获设备200的各种功能的操作命令。电源部分208根据需要向DSP电路203、帧存储器204、显示部分205、记录部分206和操作部分207中的每一个供电,所供电用于操作这些供电目标。

上述图像捕获设备200使得可以防止在固态成像装置1中由于例如回流时腔体内部压力的增加而导致的损坏,例如,结构元件开裂和粘结结构元件脱落。这使得能够获得高质量的捕捉图像。

上述实施例的描述是本技术的示例,并且本技术不限于上述实施例。因此,当然,即使在不同于上述实施例的实施例的情况下,也可以根据设计等进行各种修改,而不脱离根据本公开的技术思想。此外,本公开中描述的效果不是限制性的,而仅仅是说明性的,并且可以提供其他效果。此外,在上述各个实施例中描述的修改可以在不同于上述各个实施例的实施例中适当组合。

在上述实施例中,包括图像传感器2的封装结构已经被描述为示例。然而,本技术适用于具有中空封装结构的任何配置。换言之,将本技术应用于具有中空封装结构的设备配置,使得在不改变原始封装尺寸的情况下能够获得廉价、高度可靠的封装结构。

注意,本技术可以采用以下配置。

(1)一种固态成像装置,包括:

固态成像元件,包括半导体基板,并且固态成像元件的光接收侧是半导体基板的一个板表面侧;

透光盖元件,设置在固态成像元件的光接收侧上,以与固态成像元件以特定间隔隔开;以及

支撑件,设置在固态成像元件的光接收侧上,并且将盖元件支撑在固态成像元件上,以在固态成像元件和盖元件之间形成腔体,半导体基板包括形成在半导体基板的另一板表面上的凹部,半导体基板具有由于凹部的形成而部分减小的厚度。

(2)根据(1)的固态成像装置,还包括

填充树脂部,由热塑性树脂制成,并且被设置为填充到凹部中,填充树脂部随着半导体基板而变形。

(3)根据(2)的固态成像装置,还包括

焊料部,设置在填充树脂部的表面侧并用于安装固态成像元件。

(4)根据(2)或(3)的固态成像装置,其中,

热塑性树脂是糊状组合物,包含聚醚酰亚胺树脂、聚醚酰胺树脂和聚醚酰胺-酰亚胺树脂中的一种作为主要成分。

(5)根据(2)或(3)的固态成像装置,其中,

热塑性树脂是通过向聚酰亚胺树脂、聚酰胺树脂和聚酰胺-酰亚胺树脂中的一种添加具有塑性的链段而获得的糊状组合物。

(6)根据(2)或(3)的固态成像装置,其中,

热塑性树脂是糊状组合物,包含聚酰亚胺树脂、聚酰胺树脂和聚酰胺-酰亚胺树脂中的一种作为主要成分,并且还包含热塑性树脂颗粒。

(7)根据(1)至(6)中任一项的固态成像装置,其中,

凹部包括基本平行于半导体基板的板表面的底面部和形成凹部的内表面的侧面部,并且

侧面部包括第一倾斜面和第二倾斜面,第一倾斜面相对于半导体基板的板表面在特定方向上倾斜,第二倾斜面在半导体基板的截面图中与第一倾斜面形成弯曲形状。

(8)根据(1)至(6)中任一项的固态成像装置,其中,

凹部包括基本平行于半导体基板的板表面的底面部和形成凹部的内表面的侧面部,并且

侧面部包括半导体基板的(111)面或等效晶面。

(9)根据(1)至(8)中任一项的固态成像装置,还包括

焊料部,设置在半导体基板的另一板表面上并用于安装固态成像元件,其中,

在为熔化焊料部而进行回流时,在特定峰值温度下,腔体的内部压力小于导致形成腔体的元件开裂或形成腔体的粘结元件脱落的内部压力。

(10)一种电子设备,包括

固态成像装置,包括

固态成像元件,包括半导体基板,并且固态成像元件的光接收侧是半导体基板的一个板表面侧;

透光盖元件,设置在固态成像元件的光接收侧上,以与固态成像元件以特定间隔隔开;以及

支撑件,设置在固态成像元件的光接收侧上,并且将盖元件支撑在固态成像元件上,以在固态成像元件和盖元件之间形成腔体,半导体基板包括形成在半导体基板的另一板表面上的凹部,半导体基板具有由于凹部的形成而部分减小的厚度。

(11)一种制造固态成像装置的方法,方法包括:

通过壁在半导体晶片的一个板表面侧上提供透光板材料,以与半导体晶片以特定间隔隔开,半导体晶片是在半导体晶片的一个板表面侧上形成一组像素的半导体晶片,半导体晶片是每个都是固态成像元件的多个部分以特定排列形成的半导体晶片,壁沿着特定排列形成以包围像素组;

在对应于固态成像元件的半导体晶片的另一板表面上形成凹部,半导体晶片具有由于凹部的形成而部分减小的厚度;并且

将一组半导体晶片、壁和板材料切割成块,使得该组半导体晶片、壁和板材料沿着特定排列分割成对应于各个固态成像元件的部分。

(12)根据(11)的制造固态成像装置的方法,其中,

形成凹部包括

执行第一蚀刻,包括通过使用干法蚀刻从半导体晶片去除对应于凹部的部分来形成半凹部,以及

执行第二蚀刻,包括在第一蚀刻之后,通过使用各向异性蚀刻向下蚀刻半凹部来形成凹部。

(13)根据(11)或(12)的制造固态成像装置的方法,还包括

在将该组半导体晶片、壁和板材料切割成块之前,通过用热塑性树脂填充凹部,来在凹部中形成填充树脂部,填充树脂部随着形成固态成像元件的半导体基板而变形。

(14)根据(13)的制造固态成像装置的方法,还包括

在将该组半导体晶片、壁和板材料切割成块之前,将焊料部放置在填充树脂部的表面侧上,焊料部用于安装固态成像元件。

附图标记列表

1 固态成像装置

2 图像传感器(固态成像元件)

2a 正面

2b 背面

3 玻璃(盖元件)

4 分隔壁(支撑件)

5 腔体

6 半导体基板

7 像素

8 像素区域

14 布线层

20 凹部

20X 半凹部

21 底面部

22 侧面部

31 第一倾斜面

32 第二倾斜面

40 硅晶片(半导体晶片)

43 玻璃板(板材料)

44 壁

51 固态成像装置

70 填充树脂部

70a 底面

75 密封树脂

81 固态成像装置

82 焊球(焊料部)

200 图像捕获设备(电子设备)。

- 固态成像元件、固态成像装置、电子设备以及固态成像元件的制造方法

- 固态成像装置、固态成像装置的制造方法和电子设备