湿法刻蚀方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于半导体技术领域,特别是涉及一种湿法刻蚀方法。

背景技术

在现有的单片式湿法刻蚀工艺中,一般使用喷嘴将温度高于室温的湿法刻蚀液喷洒至晶圆的表面以对晶圆进行刻蚀,而在刻蚀之初所述晶圆的温度一般为室温;自所述湿法刻蚀液喷洒至所述晶圆的表面开始,所述晶圆的温度开始升高;但由于所述湿法刻蚀液采用喷嘴喷洒至所述晶圆的表面,所述喷嘴对应于所述晶圆的区域比较小,而晶圆在所述湿法刻蚀液的作用下被加热升温,又所述晶圆的温度与所述湿法刻蚀液的温度之间的温差较大,在湿法刻蚀过程中,所述晶圆表面的温度分布不均匀;而温度对于湿法刻蚀的刻蚀速率有着明显的影响,所述晶圆表面的温度不均匀,会导致湿法刻蚀工艺中所述晶圆表面不同区域的刻蚀速率的均匀性较差;特别是所述湿法刻蚀液的温度较高或湿法刻蚀时间较短时,尽管表面不同区域的刻蚀速率的不均匀性将会更加明显。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种湿法刻蚀方法用于解决现有技术中由于晶圆与湿法刻蚀液之间的温差较大而导致的湿法刻蚀过程中晶圆表面的温度分布不均匀,从而导致晶圆不同区域的刻蚀速率均匀性较差的问题。

为实现上述目的及其他相关目的,本发明提供一种湿法刻蚀方法,所述湿法刻蚀方法包括如下步骤:

提供待处理基底,对所述待处理基底进行预热处理;

使用湿法刻蚀溶液对预热处理后的所述待处理基底进行湿法刻蚀,所述湿法刻蚀溶液的温度大于所述待处理基底预热处理前的温度。

可选地,预热处理后所述待处理基底的温度与所述湿法刻蚀溶液的温度相同。

可选地,使用湿法刻蚀溶液喷嘴将所述湿法刻蚀溶液喷射至预热处理后的所述待处理基底的表面,以对预热处理后的所述待处理基底进行湿法刻蚀。

可选地,所述待处理基底旋转的同时使用所述湿法刻蚀溶液喷嘴将所述湿法刻蚀溶液喷射至预热处理后的所述待处理基底的表面。

可选地,所述湿法刻蚀溶液喷嘴将所述湿法刻蚀溶液喷射至预热处理后的所述待处理基底的表面的同时于所述待处理基底的中心至所述待处理基底的边缘之间做往返运动。

可选地,使用具有预设温度的去离子水对所述待处理基底进行预热处理。

可选地,使用去离子水喷嘴将具有预设温度的所述去离子水喷射至所述待处理基底的表面,以对所述待处理基底进行预热处理。

可选地,所述待处理基底旋转的同时使用所述去离子水喷嘴将具有预设温度的所述去离子水喷射至所述待处理基底的表面。

可选地,所述去离子水喷嘴将具有预设温度的所述去离子水喷射至所述待处理基底的表面的同时于所述待处理基底的中心至所述待处理基底的边缘之间做往返运动。

如上所述,本发明的一种湿法刻蚀方法具有以下有益效果:本发明的湿法刻蚀方法通过对待处理基底进行预热处理后再使用湿法刻蚀溶液对待处理基底进行湿法刻蚀,预热处理可以减小待处理基底与湿法刻蚀溶液之间的温差,甚至可以使得待处理基底的温度与湿法刻蚀溶液的温度相同,可以确保在湿法刻蚀过程中待处理基底表面的温度均匀分布,从而使得待处理基底表面不同区域具有相同的刻蚀速率;同时,由于在湿法刻蚀之初所述待处理基底的温度已经与湿法刻蚀溶液的温度相近或相同,可以缩短湿法刻蚀的时间,提高湿法刻蚀的效率。

附图说明

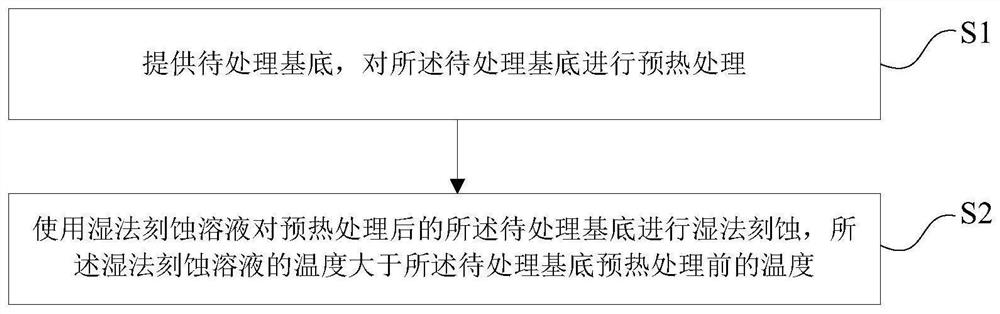

图1显示为本发明提供的湿法刻蚀方法的流程图。

图2显示为本发明提供的湿法刻蚀方法中对待处理基底进行预热处理的示意图。

图3显示为本发明提供的湿法刻蚀方法中对预热处理后的待处理基底进行湿法刻蚀的示意图。

图4显示为铝的刻蚀速率与温度的关系曲线。

元件标号说明

10 待处理基底

11 承载台

12 去离子水喷嘴

13 去离子水

14 湿法刻蚀溶液喷嘴

15 湿法刻蚀溶液

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图1至图4。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

请参阅图1,本发明提供一种湿法刻蚀方法,所述湿法刻蚀方法包括如下步骤:

1)提供待处理基底,对所述待处理基底进行预热处理;

2)使用湿法刻蚀溶液对预热处理后的所述待处理基底进行湿法刻蚀,所述湿法刻蚀溶液的温度大于所述待处理基底预热处理前的温度。

在步骤1)中,请参阅图1中的S1步骤及图2,提供待处理基底10,对所述待处理基底10进行预热处理。

作为示例,所述待处理基底10可以包括任意一种的代加工基底,优选地,本实施例中,所述待处理基底10包括晶圆。

作为示例,预热处理之前所述待处理基底10的温度可以为室温;预热处理后所述待处理基底10的可以与后续使用的湿法刻蚀溶液的温度相同;当然,在其他示例中,预热处理后所述待处理基底10的可以与后续使用的湿法刻蚀溶液的温度相近即可,具体的,预热处理后所述待处理基底10的温度也可以为小于后续使用的所述湿法刻蚀溶液的温度的任意数值。需要说明的是,预热处理后,所述待处理基底10的温度与后续使用的所述湿法刻蚀溶液的温度相差越小越好。

作为示例,所述待处理基底10可以为没有任何结构层的裸基底,此时,后续湿法刻蚀工艺对所述待处理基底10自身进行湿法刻蚀;在其他示例中,所述待处理基底10也可以为内部形成有结构层(譬如,铝互连层等等),此时,后续湿法刻蚀工艺可以为对所述待处理基底10自身进行湿法刻蚀,也可以为对所述结构层进行湿法刻蚀。

作为示例,可以使用具有预设温度的去离子水对所述待处理基底10进行预热处理。具体的,请参阅图2,可以将所述待处理基底10置于承载台11的上表面,然后使用去离子水喷嘴12将具有预热温度的所述去离子水13喷射至所述待处理基底10的表面以实现对所述待处理基底10进行预热处理。

作为示例,可以为所述待处理基底10旋转的同时使用所述去离子水喷嘴12将具有预设温度的所述去离子水13喷射至所述待处理基底10的表面;具体的,可以在旋转驱动装置(未示出)的驱动下驱动所述承载台11带动所述待处理基底10旋转。

作为示例,所述去离子水喷嘴12将具有预设温度的所述去离子水13喷射至所述待处理基底10的表面的同时于所述待处理基底10的中心至所述待处理基底10的边缘之间做往返运动;具体的,可以使用驱动装置(未示出)驱动所述去离子水喷嘴12沿所述待处理基底10的表面自所述待处理基底10的中心至所述待处理基底10的边缘做往返运动。

当然,在其他示例中,也可以使用加热器加热等方式对所述待处理基底10进行预热处理。

通过对所述待处理基底10进行预热处理,可以使得所述待处理基底10在湿法刻蚀前的温度与后续使用的湿法刻蚀溶液的温度接近相同,使得所述待处理基底10的温度与后续使用的所述湿法刻蚀溶液之间的温差较小,甚至可以使得所述待处理基底10的温度与后续使用的所述湿法刻蚀溶液的温度相同,可以确保在后续湿法刻蚀过程中所述待处理基底10表面的温度均匀分布,从而使得所述待处理基底10表面不同区域在后续湿法刻蚀过程中具有相同的刻蚀速率;同时,由于在湿法刻蚀之初所述待处理基底10的温度已经与后续使用的所述湿法刻蚀溶液的温度相近或相同,可以缩短后续湿法刻蚀的时间,提高湿法刻蚀的效率。

在步骤2)中,请参阅图1中的S2步骤及图3,使用湿法刻蚀溶液对预热处理后的所述待处理基底进行湿法刻蚀,所述湿法刻蚀溶液的温度大于所述待处理基底预热处理前的温度。

作为示例,所述湿法刻蚀溶液具有预设温度,所述湿法刻蚀溶液的温度高于室温,且高于与处理前所述待处理基底10的温度。

作为示例,请参阅图3,可以使用湿法刻蚀溶液喷,14将所述湿法刻蚀溶液15喷射至预热处理后的所述待处理基底10的表面,以对预热处理后的所述待处理基底10进行湿法刻蚀;具体的,可以将预热处理后的所述待处理基底10置于所述承载台11的上表面,使用所述湿法刻蚀溶液喷嘴14将所述湿法刻蚀溶液15喷射至预热处理后的所述待处理基底10的表面。

需要说明的是,在承接步骤1)的基础上,在所述待处理基底10进行预热处理时已置于所述承载台11上表面的前提下,可以保持预热处理后的所述待处理基底10位于所述承载台11的上表面,将所述去离子水喷嘴12自预热处理后的所述待处理基底10的上方移开,并将所述湿法刻蚀溶液喷嘴14移至预热处理后的所述待处理基底10的上方将所述湿法刻蚀溶液15喷射至预热处理后的所述待处理基底10的表面。

作为示例,预热处理后的所述待处理基底10旋转的同时使用所述湿法刻蚀溶液喷嘴14将所述湿法刻蚀溶液15喷射至预热处理后的所述待处理基底10的表面;具体的,可以在所述旋转驱动装置的驱动下所述承载台11带动所述待处理基底10进行旋转。

作为示例,所述湿法刻蚀溶液喷嘴14将所述湿法刻蚀溶液15喷射至预热处理后的所述待处理基底10的表面的同时于所述待处理基底10的中心至所述待处理基底10的边缘之间做往返运动;具体的,可以使用驱动装置驱动所述湿法刻蚀溶液喷嘴14沿所述待处理基底10的表面自所述待处理基底10的中心至所述待处理基底10的边缘做往返运动。

作为示例,步骤2)中可以使用所述湿法刻蚀溶液15对所述待处理基底10自身进行湿法刻蚀,也可以使用所述湿法刻蚀溶液15对所述待处理基底10内的结构层进行湿法刻蚀处理。

图4为铝的刻蚀速率与湿法刻蚀时刻蚀温度的关系曲线,由图4可知,铝的刻蚀速率对刻蚀温度非常敏感,温度轻微的上升即可显著提高铝的刻蚀速率。本发明的湿法刻蚀方法通过对所述待处理基底10进行预热处理后再使用所述湿法刻蚀溶液15对所述待处理基底10进行湿法刻蚀,预热处理可以减小所述待处理基底10与所述湿法刻蚀溶液15之间的温差,甚至可以使得所述待处理基底10的温度与所述湿法刻蚀溶液15的温度相同,可以确保在湿法刻蚀过程中所述待处理基底10表面的温度均匀分布,从而使得所述待处理基底10表面不同区域具有相同的刻蚀速率;同时,由于在湿法刻蚀之初所述待处理基底10的温度已经与所述湿法刻蚀溶液15的温度相近或相同,可以缩短湿法刻蚀的时间,提高湿法刻蚀的效率。

综上所述,本发明的湿法刻蚀方法,所述湿法刻蚀方法包括如下步骤:提供待处理基底,对所述待处理基底进行预热处理;使用湿法刻蚀溶液对预热处理后的所述待处理基底进行湿法刻蚀,所述湿法刻蚀溶液的温度大于所述待处理基底预热处理前的温度。本发明的湿法刻蚀方法通过对待处理基底进行预热处理后再使用湿法刻蚀溶液对待处理基底进行湿法刻蚀,预热处理可以减小待处理基底与湿法刻蚀溶液之间的温差,甚至可以使得待处理基底的温度与湿法刻蚀溶液的温度相同,可以确保在湿法刻蚀过程中待处理基底表面的温度均匀分布,从而使得待处理基底表面不同区域具有相同的刻蚀速率;同时,由于在湿法刻蚀之初所述待处理基底的温度已经与湿法刻蚀溶液的温度相近或相同,可以缩短湿法刻蚀的时间,提高湿法刻蚀的效率。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种湿法刻蚀设备及湿法刻蚀方法

- 一种用于湿法刻蚀的带液滚轮及湿法刻蚀方法