硫化物浸渍的固态电池的制造方法

文献发布时间:2023-06-19 09:44:49

技术领域

本公开涉及可充电固态电池,更具体地,涉及制造硫化物浸渍的固态电池的方法。

背景技术

随着信息相关设备、通信设备等的迅速普及,开发可用作这些设备电源的电池的重要性日益增加。此外,在汽车工业中,可用于电动汽车或混合动力汽车的高功率输出、大能量密度电池的开发也在进行中。在目前存在的各种类型的电池中,锂离子电池由于具有良好的功率密度(快速充电/放电性能)、高能量密度、长循环寿命,以及能够形成各种形状和尺寸从而有效填充电动汽车、移动电话和其他电子设备的可用空间,因此成为人们关注的焦点之一。然而,那些市售的锂离子电池通常使用易燃的有机液体电解质,这可能会导致不希望的风险。

在提高电池安全性的驱动下,已考虑用不可燃固态电解质(SSE)替代有机液体电解质,这还可以使锂离子电池具有工作温度范围宽、能量密度高、电池封装简单等优点。在各种SSE中,硫化物基固态电解质(S-SSE)因其高电导率、软机械强度和作为大功率型固态电池(SSB)的赋能材料的巨大潜力而受到越来越多的关注。尽管硫化物基固态电池(S-SSB)取得了许多进展,但在S-SSB基础科学、制造和大规模生产方面仍存在挑战。例如,当前S-SSB制造(例如,湿涂覆工艺)中的一个关键问题是S-SSE对水分的敏感性高,其中S-SSE可与H

发明内容

根据若干方面,提供了一种制造硫化物浸渍的固态电池的方法。对于典型的硫化物基固态电池(S-SSB)制造,是将硫化物基固态电解质(S-SSE)与溶剂中的活性材料混合形成浆料,然后进行浆料涂覆、电极烘干、电极堆叠和电池密封。如果水分控制不好,S-SSE会与H

该方法还包括将硫化物基固态电解质(S-SSE)前驱体溶液引入上述电池芯中。在这一步骤中,前驱体溶液由于毛细力会被吸附到电极和隔膜层的孔隙结构中。S-SSE前驱体溶液包括硫化物基固态电解质和溶剂。该方法还包括蒸发电池芯中的溶剂,以烘干电池芯,从而原位固化电池芯内的硫化物基固态电解质。在溶剂蒸发过程中,S-SSE析出,直接形成在电极微粒表面。因此,将建立一个紧密的固体-固体电极-电解质界面,这将有助于有效地提高电池性能。该方法还包括对电池芯加压,以使电池芯内的固体硫化物基电解质致密化,以及将电池芯完全密封。

在这方面,电池芯可由多个串联连接的电池单元组成,即双极堆叠式电池芯。在双极堆叠式电池芯中,只有电池芯中最外层的集流体具有从其顶侧延伸的极耳。最外层的集流体显示为带正电荷或带负电荷。电池芯中的其他集流体由正极层和负极层共用。在另一方面,电池芯可由多个并联连接的电池单元组成。在并联堆叠式电池芯中,所有的集流体都具有从其顶侧延伸的极耳。第一和第三集流体(从左侧开始)电连接,并且显示为带正电荷,就像固态电池模块放电时一样。第二和第四集流体电连接,并显示为带负电荷。此外,引入步骤可包括:将硫化物固态电解质前驱体溶液注入电池芯中或将电池芯浸入S-SSE前驱体溶液中。在这方面,S-SSE前驱体溶液包括浓度为约0.001g/mL至约20g/mL的硫化物基固态电解质。

在另一方面,硫化物固体电解质前驱体溶液可包括:具有溶剂的伪二元硫化物、具有溶剂的伪三元硫化物、具有溶剂的伪四元硫化物中的至少一种。具有溶剂的伪二元硫化物可包括Li

根据另一示例,蒸发溶剂的步骤包括:在真空下在约60℃至约600℃之间对电池芯加热约30分钟至约120小时。

在另一方面,加压步骤包括,在约10℃至约300℃的温度下在约2MPa至约800MPa之间对电池芯加压约2分钟至约12小时。

在又一示例中,在蒸发步骤之后,该方法还包括:将硫化物固态电解质(S-SSE)前驱体溶液引入电池芯中,并蒸发电池芯中的溶剂,以烘干电池芯,以使电池芯内的硫化物基固态电解质固化。

在又一方面,在加压步骤之后,该方法还包括:将硫化物固态电解质(S-SSE)前驱体溶液引入电池芯中;蒸发电池芯中的溶剂,以烘干电池芯,从而使电池芯内的硫化物基固态电解质固化;对电池芯加压,使电池芯致密化,以使电池芯内的固体硫化物基电解质致密化。

根据其他若干方面,提供了一种硫化物浸渍的固态电池。该电池包括由基本电池单元构成的电池芯。该电池单元具有正电极,该正电极包括正极层和正极集流体。该电池单元还具有负电极,该负电极包括负极层和负极集流体。该电池单元还具有设置在正电极和负电极之间的隔膜层。例如,隔膜是可渗透的氧化物基膜。该基本电池单元可以以并联或串联(即双极堆叠)的方式进行重复/连接,以形成电池芯,从而获得所需的电池电压、功率和能量。此外,电池还包括致密的硫化物基固态电解质,该致密硫化物基固态电解质分散在正极层、负极层和隔膜层的孔隙结构中。

在一方面,电池芯可由多个以串联方式进行连接/重复的电池单元组成,即双极堆叠式电池芯。在双极堆叠式电池芯中,只有电池芯中最外层的集流体具有从其顶侧延伸的极耳。最外层的集流体显示为带正电荷或带负电荷。电池芯中的其他集流体由正极层和负极层共用。在另一方面,电池芯可由多个以并联方式连接的电池单元组成。在并联堆叠式电池芯中,所有的集流体都有从其顶侧延伸的极耳。第一和第三集流体(从左侧开始)电连接,并且显示为带正电荷,就像固态电池模块放电时一样。第二和第四集流体电连接,并显示为带负电荷。电极集流体的厚度在约4微米到约100微米之间。

在另一示例中,正极层包括约30wt%至约98wt%的正极活性材料、约0wt%至约50wt%的固体电解质、约0wt%至约30wt%的导电剂、约0wt%至约20wt%的粘结剂。此外,负极层包括约30wt%至约98wt%的负极活性材料、约0wt%至约50wt%的固体电解质、约0wt%至约30wt%的导电剂、约0wt%至约20wt%的粘结剂。正极层和负极层的厚度可均在约1微米到约1000微米之间。

在另一方面,正极活性材料包括LiNi

在另一示例中,硫化物固体电解质包括伪二元硫化物、伪三元硫化物和伪四元硫化物中的至少一种。伪二元硫化物可包括Li

根据又一方面,提供了一种制造硫化物浸渍的固态电池的方法。该方法包括提供由基本单元构成的单元芯。该电池单元具有正电极,该正电极具有正极层和正极集流体。该正极层包括约30wt%至约98wt%的正极活性材料、约0wt%至约50wt%的固体电解质、约0wt%至约30wt%的导电剂、约0wt%至约20wt%的粘结剂。

在这方面,电池单元具有负电极,该负电极包括负极层和负极集流体。该负极层包括约30wt%至约98wt%的负极活性材料、约0wt%至约50wt%的固体电解质、约0wt%至约30wt%的导电剂、约0wt%至约20wt%的粘结剂。电池芯还包括设置在正电极和负电极之间的隔膜层。该隔膜可由可渗透的氧化物基膜组成。该基本电池单元可以以并联或串联(即双极堆叠)的方式进行重复/连接,以形成电池芯,从而获得所需的电池电压、功率和能量。电池芯进一步被部分密封在包装(例如铝层压膜和金属罐)中。

此外,该方法还包括将硫化物基固态电解质(S-SSE)前驱体溶液引入电池芯中。S-SSE前驱体溶液包括硫化物固体电解质和溶剂。在一些实施例中,溶剂可以包括四氢呋喃、丙酸乙酯、乙酸乙酯、乙腈、水、N-甲基甲酰胺、甲醇、乙醇和1,2-二甲氧基乙烷中的至少一种。在一些实施例中,可使用共溶剂,例如乙醇和四氢呋喃。在本示例中,硫化物固体电解质包括伪二元硫化物、伪三元硫化物和伪四元硫化物中的至少一种。伪二元硫化物可包括Li

在这方面,该方法还包括,在真空下在约60℃至约600℃之间蒸发电池芯中的溶剂约30分钟到约120小时,以烘干电池芯,并使电池芯内的硫化物基固态电解质固化。应了解,从电池芯蒸发溶剂可能发生在无真空的情况下。该方法还包括在约10℃至约300℃的温度下在约2MPa至约800MPa之间对电池芯加压约2分钟至约12小时,以使电池芯内的固体硫化物基电解质致密化,以及将电池芯完全密封。

从本文提供的描述中可以明显得出更多的适用领域。应当理解的是,本说明书和具体示例仅用于说明目的,并不旨在限制本公开的范围。

附图说明

本文所述附图仅用于说明目的,并不旨在以任何方式限制本公开的范围。

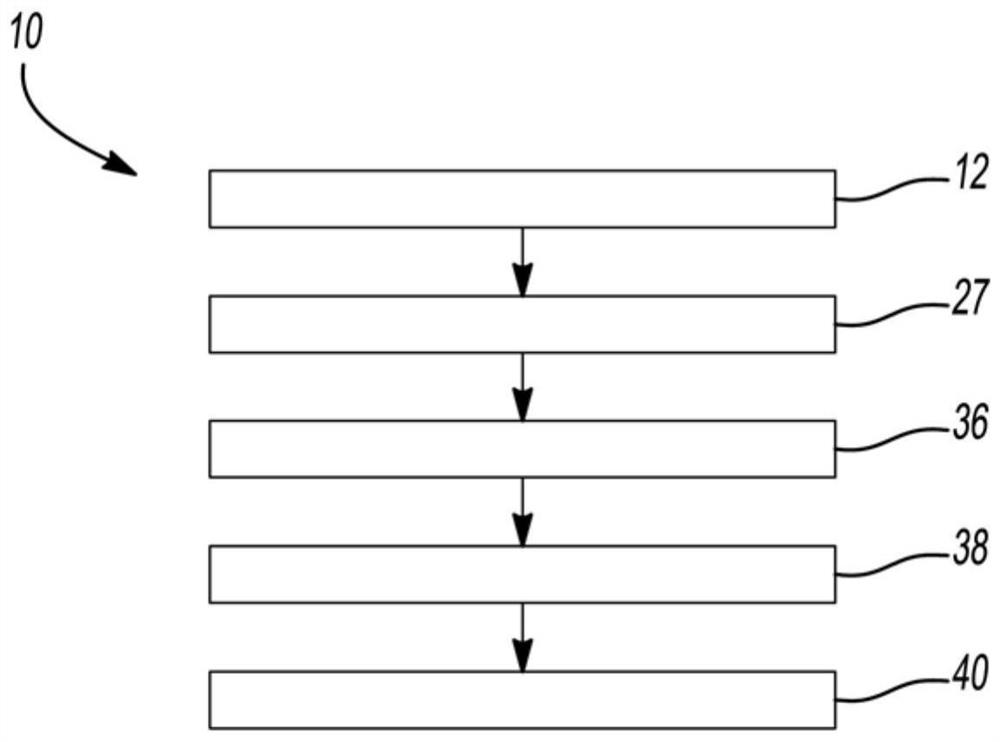

图1是描述根据本公开的一个示例制备硫化物浸渍的固态电池的方法的流程图;

图2A是双极电池芯的概念图像的横截面图,该双极电池芯用于制备图1的硫化物浸渍的固态电池;

图2B是具有并联的电池单元的电池芯的概念图像的横截面图,该并联的电池单元的电池芯用于制备图1的硫化物浸渍的固态电池;

图3是在图2A的电池芯中引入硫化物固态电解质前驱体溶液的概念图像的横截面图;

图4是在图3引入硫化物固态电解质前驱体溶液的步骤之后的电池芯的概念图像的横截面图;

图5是蒸发图4的电池芯中的溶剂的概念图像的横截面图;

图6a是在图5蒸发步骤之后的电池芯的概念图像的横截面图;

图6b是图6a的电池芯的概念图像的分解横截面图;

图7a是在致密化步骤之后图6a的电池芯的概念图像的横截面图;

图7b是图7a的电池芯的概念图像的分解横截面图;

图8是描述根据本公开的另一个示例制备硫化物浸渍的固态电池的方法的流程图;

图9是描述根据本公开的另一个示例制备硫化物浸渍的固态电池的另一种方法的流程图;

图10是描述根据另一个示例制备硫化物浸渍的固态电池的又一种方法的流程图。

具体实施方式

以下描述本质上仅仅是示例性的,并不旨在限制本公开、应用或用途。

参考图1-2A,提供了制造硫化物浸渍的固态电池的方法10。如图所示,方法10包括提供电池芯14的步骤12。在这个示例中,提供采用双极堆叠设计的电池芯14,如图2A所示。

如图1-2A所示,电池芯14由基本电池单元构成。此基本电池单元可以以并联或串联(即双极堆叠)的方式进行重复/连接,形成电池芯,从而获得所需的电池电压、功率和能量。电池芯进一步被部分密封在包装(例如铝层压膜和金属罐)中。

在本实施例中,电池芯14(图2A)包括至少一个正电极16,该正电极16具有正极层18和正极集流体20。优选地,正极层18包括约30wt%至约98wt%的正极活性材料、约0wt%至约30wt%的导电剂、约0wt%至约20wt%的粘结剂。在本实施例中,正极活性材料可包括任何适宜材料,例如高压氧化物、表面被涂覆的高压正极材料、掺杂的高压正极材料、岩盐层状氧化物、尖晶石、聚阴离子型正极、锂过渡金属氧化物或其混合物。在一个实施例中,正极活性材料包括LiNi

在一个实施例中,正极层的导电剂可包括任何适宜材料,例如炭黑、石墨、石墨烯、氧化石墨烯、Super P、乙炔黑、碳纳米纤维、碳纳米管和其他导电剂。此外,正极层的粘结剂可包括聚(四氟乙烯)(PTFE)、羧甲基纤维素钠(CMC)、苯乙烯-丁二烯橡胶(SBR)、聚(偏二氟乙烯)(PVDF)、丁腈橡胶(NBR)、苯乙烯-乙烯-丁烯-苯乙烯共聚物(SEBS)、苯乙烯-丁二烯-苯乙烯共聚物(SBS)。

此外,正极层18的厚度可在约1微米至约1000微米之间。在本实施例中,正极集流体包括导电材料,其厚度在约4微米至约100微米之间。导电材料可包括铝、镍、铁、钛、铜、锡及其合金。

如图2A所示,每个电池芯14还包括至少一个负电极22,该负电极22包括负极层24和负极集流体26。在本实施例中,负极层24优选包括约30wt%至约98wt%的负极活性材料、约0wt%至约30wt%的导电剂、约0wt%至约20wt%的粘结剂。此外,负极层24的厚度可在约1微米至约1000微米之间。

在本实施例中,负极活性材料可包括含碳材料(例如,石墨、硬碳和软碳)、硅、硅-石墨混合物、Li

在一个实施例中,负极层的导电剂可包括任何适宜材料,例如炭黑、石墨、石墨烯、氧化石墨烯、Super P、乙炔黑、碳纳米纤维、碳纳米管和其他导电剂。此外,负极层的粘结剂可包括聚(四氟乙烯)(PTFE)、羧甲基纤维素钠(CMC)、苯乙烯-丁二烯橡胶(SBR)、聚(偏二氟乙烯)(PVDF)、丁腈橡胶(NBR)、苯乙烯-乙烯-丁烯-苯乙烯共聚物(SEBS)、苯乙烯-丁二烯-苯乙烯共聚物(SBS)。

优选地,负极集流体的厚度在约4微米至约100微米之间。

电池芯14还具有设置在正电极16和负电极22之间的隔膜层25。隔膜层25优选是孔率为0~90%的氧化物基膜或聚合物基膜。在一个实施例中,隔膜层25可包括氧化物陶瓷粉末,例如SiO

在本示例中,应理解,电池芯14(图2)中最外层的集流体具有从其顶侧延伸的极耳。如图所示,集流体20显示为带正电荷,就像电池模块放电时一样。如图2所示,集流体26显示为带负电荷。在本示例中,其他集流体由正极层和负极层共有,如图2所示。还应理解,在引入步骤27之前,可能发生预压电池芯14的步骤。该预压步骤可以通过任何合适的方式实现。例如,预压步骤包括在约2MPa至约800Mpa之间对电池芯加压约2分钟至约12小时。

应理解,电池芯可以以任何其他合适的方式(例如如图2B所示的并联堆叠设计)设置。如图所示,每个电池芯可以由多个电池单元组成,这些电池单元在并联堆叠式电池芯中连接。集流体具有从其延伸出来的极耳。如图2B所示,极耳211与集流体213、215电连接,显示为带正电荷,就像固态电池模块放电时一样。极耳221与集流体223、225电连接,并显示为带负电荷。

如图1和3所示,方法10还包括将硫化物固态电解质(S-SSE)前驱体溶液30引入电池芯14中的步骤27。如图4所示,前驱体溶液分散在正极层18、负极层24和隔膜层25的多孔隙结构中。

在本实施例中,S-SSE前驱体溶液30包括硫化物基固体电解质32和溶剂34。将S-SSE前驱体溶液引入电池芯中的步骤27可以以任何合适的方式实现。例如,可将S-SSE前驱体溶液注入电池芯中。或者,可将电池芯浸入S-SSE前驱体溶液中以将S-SSE前驱体溶液引入电池芯中。

在一个示例中,S-SSE前驱体溶液包括Li

如图1和5所示,方法10还包括蒸发电池芯14中的溶剂34,以烘干电池芯并使电池芯14内的硫化物基固态电解质32固化的步骤36。在本示例中,在真空下在约60℃至约600℃之间,对电池芯14加热约30分钟至约120小时。优选地,烘干温度应高于溶剂的沸点。在加热过程中,溶剂34从电池芯14蒸发,如图5所示。优选地,当使用乙醇作为溶剂时,在真空下在约180℃对电池芯14加热约6小时,从而蒸发电池芯14中的溶剂34。因此,在步骤36中,电池芯14被烘干,硫化物基固态电解质析出并在电池芯的孔内固化。应了解,蒸发步骤36可能发生在无真空的情况下。还应了解,在蒸发步骤36之前,可能发生振动电池芯的步骤,以提高S-SSE前驱体溶液30的湿润性。振动步骤可通过任何合适的方式实现。

图6a-6b描述了如上文所述的从电池芯14中蒸发溶剂的步骤之后的电池芯14。如图6a所示,电池芯14包括固化的硫化物基固态电解质32,该固化的硫化物基固态电解质32分散在电池芯的孔隙结构内。图6b示出负极层24的放大横截面图,其中硫化物基固态电解质32已形成或分散在负极活性材料微粒的表面上,孔隙33仍然存在。

如图1所示,方法10还包括步骤38,在步骤38对电池芯14加压,以使电池芯致密化,从而使电池芯14内的固体硫化物基电解质致密化并消除孔隙33。在本示例中,步骤38包括:在约10℃至约300℃的温度下在约2MPa至约800MPa之间对电池芯14加压约2分钟至约12小时,以使电池芯内的固体硫化物基电解质致密化。在另一个示例中,在大于360Mpa下对电池芯加压。

图7a-7b描述了如上所述的进行加压从而使硫化物基固态电解质32致密化的步骤38之后的电池芯14。如图7a所示,电池芯14包括致密的硫化物基固态电解质32。图7b示出了致密化后负极层24的放大横截面图,其中致密的硫化物基固态电解质32填充负极活性材料微粒之间的空间。如图所示,由于加压,电池芯内没有孔隙或孔隙较少。

此外,方法10还包括将电池芯完全密封的步骤40。在本示例中,可以以任何合适的方式密封电池芯14。例如,可通过真空密封方式完全密封电池芯,从而防止暴露在空气中。因此,可将电池芯置于铝层压袋、罐或容器中,然后完全真空密封。

图8描述了根据另一个示例制造硫化物浸渍的固态电池的方法110。方法110包括图1中方法10的步骤。例如,方法110包括提供电池芯并部分密封进包装(例如铝层压膜和金属罐)中的步骤112、引入硫化物固态电解质前驱体溶液的步骤120、蒸发电池芯中的溶剂的步骤136、对电池芯加压的步骤144、以及将电池芯完全密封的步骤150。如图所示,在蒸发步骤136之后,该方法还包括将额外的S-SSE前驱体溶液引入电池芯的步骤138,以及蒸发电池芯中的溶剂以烘干电池芯并使电池芯内的硫化物基固态电解质固化的步骤140。在一些实施例中,可以重复步骤138和140。

图9示出了根据另一个示例制造硫化物浸渍的固态电池的方法210。方法210包括图1中方法10的步骤。例如,方法210包括提供电池芯并部分密封进包装(例如铝层压膜和金属罐)中的步骤212、引入硫化物固态电解质前驱体溶液的步骤220、蒸发电池芯中的溶剂的步骤236、对电池芯加压的步骤244、以及将电池芯密封的步骤250。如图所示,在加压步骤244之后,方法210还包括引入硫化物固态电解质前驱体溶液的步骤246、蒸发电池芯中的溶剂的步骤248、以及对电池芯加压的步骤249。在一些实施例中,可以重复步骤246、248和249。在优选示例中,引入硫化物固态电解质前驱体溶液的步骤246、蒸发电池芯中的溶剂的步骤248、以及对电池芯加压的步骤249,可重复至少两次。

图10示出了根据另一个示例制造硫化物浸渍的固态电池的方法310。如图所示,方法310包括提供电池芯并部分密封进包装(例如铝层压膜和金属罐)中的步骤312、引入硫化物固态电解质前驱体溶液的步骤320、以及将电池芯密封的步骤350。另外,在引入步骤320之后,方法310还包括同时蒸发电池芯中的溶剂并对电池芯加压以使固体硫化物基电解质致密化的步骤325。

本公开的描述本质上仅仅是示例性的,不偏离本公开要点的变化旨在落入本公开的范围内。此类变化不得视为偏离本公开的精神和范围。

- 用于基于硫化物的固态电池的正电极的浆料、基于硫化物的固态电池的正电极和其制造方法、以及基于硫化物的固态电池和其制造方法

- 硫化物浸渍的固态电池的制造方法