一种生活垃圾热解气化方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及垃圾热解处理技术领域,特别是涉及一种生活垃圾热解气化方法。

背景技术

随着我国经济快速发展与城市化进程加快,城市生活垃圾产生量不断增加,对环境造成巨大危害,成为影响人类生存和可持续发展的重要因素。传统的垃圾填埋、堆肥处理法具有占地多、处理周期长、污染严重的缺点;并且垃圾焚烧过程产生二噁英类等有害物质。

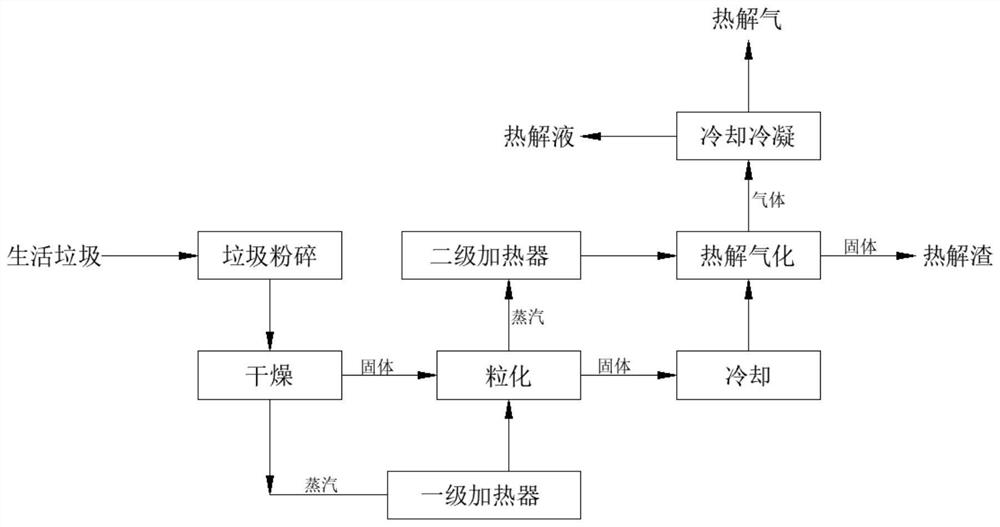

垃圾热解减容减量程度高,可以得到气、液、焦三种产物,适应不同的需求,逐渐得到广泛的青睐。传统的垃圾热解方法是将生活垃圾脱水后粉碎,再进行干燥热解,热解之后的热解液进行冷凝分离得到燃料油。传统的工艺流程图如图1所示。

专利CN106590803A公开的方法,采用平模挤压造粒机将垃圾进行造粒,采用机械造粒,能耗大,设备复杂。专利CN108148633A公开的方法,采用固体作为热解的热载体,需要有相应的固体加热和循环设备,设备复杂,要求高。专利CN103382433A公开了一种利用蒸汽热解气化生活垃圾制取可燃气的方法,能够避免城市生活垃圾气化后产生大量的焦油,气化温度低,产气率较高,但是热解过程需要大量热能,为降低消耗,应有相应的节能措施。

在现有技术中,生活垃圾经粉碎、干燥后直接进入热解器,存在以下问题:

(1)垃圾的形状和尺寸不规则,其在热解器中存在分散、分布的问题。当采用固定床热解器时,如果是外加热,垃圾受热不均匀;采用移动床时,物料的移动可能会因分散性能不好发生间断甚至阻塞;采用流化床时,物料在热解器中的停留时间不易均匀。

(2)将垃圾造粒后进入热解器,当采用机械造粒,能耗大,设备复杂。

(3)垃圾仅发生热解反应时,会产生焦油,对设备正常运行带来不利的影响。

(4)采用固体热载体加热,需要有相应的固体加热和循环设备,设备复杂,要求高。

(5)热解过程需要大量热能,为降低消耗,应有相应的节能措施。

为此,寻找一种设备简单、操作费用低、运行稳定、节能的生活垃圾处理热解方法,对生活垃圾的减量化、资源化、稳定化和无害化处理、处置具有重要意义。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种生活垃圾热解气化方法,用于解决现有技术中垃圾粒化过程中存在能耗大以及在热解器中分布不均的问题。本发明通过将粒化和垃圾处理过程相结合,可降低粒化的操作费用;对垃圾进行粒化处理,可解决其在热解器中的分布问题。

为实现上述目的及其他相关目的,

本发明提供一种生活垃圾热解气化方法,包括如下步骤:

步骤一、将垃圾粉碎后加入干燥器中进行干燥,干燥器的蒸汽输送至一级加热器中,得到干燥后的垃圾待用;

步骤二、将干燥后的垃圾转移至粒化器中,将一级加热器中的过热蒸汽输送至粒化器中,过热蒸汽将干燥后的垃圾加热至150~300℃后保持30~60min,粒化器的蒸汽输送至二级加热器中,冷却后得到颗粒状垃圾待用;

步骤三、将颗粒状垃圾转移至热解气化器中,将二级加热器中的蒸汽输送至热解气化器中,蒸汽将颗粒状垃圾在500~900℃下热解气化至少30min,生成热解渣和热解气体,将热解渣排出,得到热解气体待用;

步骤四、将热解气体和热解气化器中的蒸汽均输送至冷却冷凝器中,热解气体和热解气化器中的蒸汽经过冷却冷凝后得到热解液和热解气分别排出。

将粒化和垃圾处理过程相结合,粒化的过程中采用干燥后的蒸汽再次加热后进行加热粒化,使垃圾中的塑料熔化,与其它组份混合,可降低粒化的操作费用;根据垃圾中塑料的种类,将粒化器的操作温度控制在150~300℃,停留时间为30~60min,此时垃圾中的绝大部分塑料熔化。对垃圾进行粒化处理,可解决其在热解器中的分布问题。将热解和气化相结合,将热解过程产生的焦油,用蒸汽气化重整,不仅可以提高热解气的产量,还可以减少焦油的产生;优化热解气化条件,可直接将热解气转变为合成气,便于后续加工,使焦油更好地资源化利用。热解过程中蒸汽不仅作为气化剂使用,还作为热解气化的热载体,热量利用率高、传热系数大,设备简单。干燥、粒化和热解气化相结合,充分利用干燥产生的二次蒸汽,降低能量消耗。

干燥器的蒸汽出口与一级加热器蒸汽进口连接,一级加热器蒸汽出口与粒化器蒸汽进口连接;粒化器蒸汽出口与二级加热器蒸汽进口连接,二级加热器蒸汽出口与热解气化器蒸汽进口连接;热解气化器气体出口与冷却冷凝器气体进口连接。干燥、粒化和热解气化相结合,充分利用干燥产生的二次蒸汽,降低能量消耗,提高能量利用率。干燥过程产生的二次蒸汽,进入一级加热器,利用外界热源加热,成为过热蒸汽,进入粒化器,提供塑料熔化所需要的热量。由粒化器排出的蒸汽(依旧为过热状态),进入二级加热器,利用外界热源加热,温度提高到500~900℃,作为热解气化过程的热载体及气化剂,进入热解气化器。垃圾在高温蒸汽(500~900℃)的作用下,发生热解和气化反应,生成热解渣和气体。气体中含有不凝成分(热解气)和可凝成分,热解气化过程产生的气体进入冷却冷凝器,可凝成分冷凝成为液体,液体和气体分离后,得到热解液和热解气。

整体而言,垃圾热解前先进行造粒,改善垃圾在热解器中的分散性能,热解器结构简单,操作方便。垃圾采用加热的方法造粒,能耗低。垃圾干燥过程的二次蒸汽潜热进一步用于垃圾加热粒化,节能效果明显。热解气化过程中蒸汽作为热解气化的载热体和气化剂,传热效率高,气体产量大。

于本发明的一实施例中,所述步骤一中垃圾粉碎后粒径为10~200mm。

生活垃圾首先进行粉碎,然后进入干燥器;粉碎后粒径为10~200mm,更利于后期加热粒化。

于本发明的一实施例中,所述步骤一中垃圾粉碎后粒径为10~100mm。

于本发明的一实施例中,所述步骤一中干燥器的温度为60~100℃,干燥后的垃圾含水量≤15%。

垃圾在干燥器中被外界热源(蒸汽)加热,其中的水分汽化转变为二次蒸汽,垃圾转变为水分含量较低的干燥垃圾。干燥器的操作温度控制在100℃以下,这时垃圾中各组分的性质和形态没有发生变化,仅仅是减低水分含量。干燥器的操作温度控制在80℃,此时干燥速率较快,避免干燥工序时长过久。

于本发明的一实施例中,所述步骤一中干燥器的温度为80~100℃,干燥后的垃圾含水量≤12%。

于本发明的一实施例中,所述步骤二中垃圾加热的温度150~300℃,加热时间30~60min;具体为将粒化器的操作温度控制在150~300℃,停留时间为30~60min。

将干燥后的垃圾输送至粒化器。在粒化器中,垃圾被过热蒸汽直接加热,其中的塑料将转变为熔融态,与未熔化的组分混合,形成含有熔融态塑料的混合物。将上述混合物料冷却,其中的塑料凝固收缩,与其它组分形成固体颗粒。这样的操作之后便于输送,并能够提高其在热解气化器中的分散性能。其中干燥过程产生的二次蒸汽进入一级加热器,利用外界热源加热,成为过热蒸汽,进入粒化器,提供塑料熔化所需要的热量。

于本发明的一实施例中,所述步骤二中垃圾加热的温度250~300℃,加热时间30~45min。于本发明的一实施例中,所述步骤三中热解气化的温度为500~900℃,热解气化时间为30~60min。

于本发明的一实施例中,所述步骤三中热解气化的温度为700~800℃,热解气化时间为30~45min。

如上所述,本发明的一种生活垃圾热解气化方法,具有以下有益效果:将粒化和垃圾处理过程相结合,粒化的过程中采用干燥后的蒸汽再次加热后进行加热粒化,使垃圾中的塑料熔化,与其它组份混合粒化,可降低粒化的操作费用;根据垃圾中塑料的种类,将粒化器的操作温度控制在150~300℃,停留时间为30~60min,此时垃圾中的绝大部分塑料熔化。对垃圾进行粒化处理,可解决其在热解器中的分布问题。将热解和气化相结合,将热解过程产生的焦油,用蒸汽气化重整,不仅可以提高热解气的产量,还可以减少焦油的产生;优化热解气化条件,可直接将热解气转变为合成气,便于后续加工,使焦油更好地资源化利用。热解过程中蒸汽不仅作为气化剂使用,还作为热解气化的热载体,热量利用率高、传热系数大,设备简单。干燥、粒化和热解气化相结合,充分利用干燥产生的二次蒸汽,降低能量消耗。

附图说明

图1显示为现有技术中垃圾热解的工艺流程图。

图2显示为本发明实施例中一种生活垃圾热解气化方法的工艺流程图。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

实施例1

一种生活垃圾热解气化方法,包括如下步骤:

步骤一、将垃圾粉碎后加入干燥器中进行干燥,垃圾粉碎后粒径为10~200mm,干燥器的温度为80℃,干燥后的垃圾含水量为15%,干燥器的蒸汽输送至一级加热器中,得到干燥后的垃圾待用;

步骤二、将干燥后的垃圾转移至粒化器中,将一级加热器中的过热蒸汽输送至粒化器中,过热蒸汽将干燥后的垃圾加热至150℃后保持60min,粒化器的蒸汽输送至二级加热器中,冷却后得到颗粒状垃圾待用;

步骤三、将颗粒状垃圾转移至热解气化器中,将二级加热器中的蒸汽输送至热解气化器中,蒸汽将颗粒状垃圾在500℃下热解气化60min,生成热解渣和热解气体,将热解渣排出,得到热解气体待用;

步骤四、将热解气体和热解气化器中的蒸汽均输送至冷却冷凝器中,热解气体和热解气化器中的蒸汽经过冷却冷凝后得到热解液和热解气分别排出。

实施例2

一种生活垃圾热解气化方法,包括如下步骤:

步骤一、将垃圾粉碎后加入干燥器中进行干燥,垃圾粉碎后粒径为10~100mm,干燥器的温度为100℃,干燥后的垃圾含水量为12%,干燥器的蒸汽输送至一级加热器中,得到干燥后的垃圾待用;

步骤二、将干燥后的垃圾转移至粒化器中,将一级加热器中的过热蒸汽输送至粒化器中,过热蒸汽将干燥后的垃圾加热至250℃后保持35min,粒化器的蒸汽输送至二级加热器中,冷却后得到颗粒状垃圾待用;

步骤三、将颗粒状垃圾转移至热解气化器中,将二级加热器中的蒸汽输送至热解气化器中,蒸汽将颗粒状垃圾在700℃下热解气化40min,生成热解渣和热解气体,将热解渣排出,得到热解气体待用;

步骤四、将热解气体和热解气化器中的蒸汽均输送至冷却冷凝器中,热解气体和热解气化器中的蒸汽经过冷却冷凝后得到热解液和热解气分别排出。

实施例3

一种生活垃圾热解气化方法,包括如下步骤:

步骤一、将垃圾粉碎后加入干燥器中进行干燥,垃圾粉碎后粒径为10~100mm,干燥器的温度为95℃,干燥后的垃圾含水量为14%,干燥器的蒸汽输送至一级加热器中,得到干燥后的垃圾待用;

步骤二、将干燥后的垃圾转移至粒化器中,将一级加热器中的过热蒸汽输送至粒化器中,过热蒸汽将干燥后的垃圾加热至250℃后保持50min,粒化器的蒸汽输送至二级加热器中,冷却后得到颗粒状垃圾待用;

步骤三、将颗粒状垃圾转移至热解气化器中,将二级加热器中的蒸汽输送至热解气化器中,蒸汽将颗粒状垃圾在700℃下热解气化50min,生成热解渣和热解气体,将热解渣排出,得到热解气体待用;

步骤四、将热解气体和热解气化器中的蒸汽均输送至冷却冷凝器中,热解气体和热解气化器中的蒸汽经过冷却冷凝后得到热解液和热解气分别排出。

实施例4

一种生活垃圾热解气化方法,包括如下步骤:

步骤一、将垃圾粉碎后加入干燥器中进行干燥,垃圾粉碎后粒径为10~100mm,干燥器的温度为95℃,干燥后的垃圾含水量为14%,干燥器的蒸汽输送至一级加热器中,得到干燥后的垃圾待用;

步骤二、将干燥后的垃圾转移至粒化器中,将一级加热器中的过热蒸汽输送至粒化器中,过热蒸汽将干燥后的垃圾加热至200℃后保持60min,粒化器的蒸汽输送至二级加热器中,冷却后得到颗粒状垃圾待用;

步骤三、将颗粒状垃圾转移至热解气化器中,将二级加热器中的蒸汽输送至热解气化器中,蒸汽将颗粒状垃圾在900℃下热解气化30min,生成热解渣和热解气体,将热解渣排出,得到热解气体待用;

步骤四、将热解气体和热解气化器中的蒸汽均输送至冷却冷凝器中,热解气体和热解气化器中的蒸汽经过冷却冷凝后得到热解液和热解气分别排出。

实施例5

一种生活垃圾热解气化方法,包括如下步骤:

步骤一、将垃圾粉碎后加入干燥器中进行干燥,垃圾粉碎后粒径为10~100mm,干燥器的温度为95℃,干燥后的垃圾含水量为14%,干燥器的蒸汽输送至一级加热器中,得到干燥后的垃圾待用;

步骤二、将干燥后的垃圾转移至粒化器中,将一级加热器中的过热蒸汽输送至粒化器中,过热蒸汽将干燥后的垃圾加热至250℃后保持60min,粒化器的蒸汽输送至二级加热器中,冷却后得到颗粒状垃圾待用;

步骤三、将颗粒状垃圾转移至热解气化器中,将二级加热器中的蒸汽输送至热解气化器中,蒸汽将颗粒状垃圾在800℃下热解气化30min,生成热解渣和热解气体,将热解渣排出,得到热解气体待用;

步骤四、将热解气体和热解气化器中的蒸汽均输送至冷却冷凝器中,热解气体和热解气化器中的蒸汽经过冷却冷凝后得到热解液和热解气分别排出。

实施例1~实施例5的生活垃圾热解气化方法在整个垃圾热解气化的过程中每个步骤的能耗如表1所示:

表格1

将实施例1和现有技术进行对比测试,结果如表2所示:

表格2

综上所述,本发明的生活垃圾热解气化方法在垃圾热解前先进行造粒,改善垃圾在热解器中的分散性能,热解器结构简单,操作方便。垃圾采用加热的方法造粒,能耗低。垃圾干燥过程的二次蒸汽潜热进一步用于垃圾加热粒化,节能效果明显。热解气化过程中蒸汽作为热解气化的载热体和气化剂,传热效率高,气体产量大。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种城市生活垃圾热解气化炉与热解气化方法

- 生活垃圾低温热解气化方法及热解气化装置