一种具有微纤化结构的低摩擦耐磨损复合材料及其制备方法和用途

文献发布时间:2023-06-19 09:46:20

技术领域

本发明属于高分子复合材料领域,具体涉及一种具有微纤化结构的低摩擦耐磨损复合材料及其制备方法和用途。

背景技术

据统计,全世界约有30%~50%的能源消耗在各种形式的摩擦和磨损上,长期的摩擦导致零件磨损是各种设备服役时间短、器械不能稳定工作的重要原因。因此,减少各种形式的磨损、提升材料的润滑性能已经成为节约能源、提升工作效率和提高装备可靠性的重要措施。一直以来,研究者们针对摩擦材料的改性方面开展了大量研究工作,与传统的金属材料相比,聚合物材料以其质量轻、成本低、比强度高、易加工成型等特点被广泛应用在摩擦学领域,如齿轮、轴承、凸轮、涡轮、滑轮、衬垫以及医用器材等。其中以聚甲醛、聚酰胺、聚醚醚酮、聚苯硫醚和聚四氟乙烯等为典型代表。

聚苯硫醚(PPS)为特种工程塑料,具有优良的力学性能、较强的抗蠕变能力、耐热性能、耐化学腐蚀性能及耐磨性等优点,广泛应用于自润滑摩擦领域,如用于制作汽车发动机的活塞环、排气循环阀、汽油流量阀和干衣机的齿轮等摩擦件。但是,PPS性脆、断裂伸长率低,同时,虽然PPS耐磨性相比其他材料来说较好,但纯PPS的摩擦系数高(一般为0.5左右),其耐磨性还是无法满足现代工业应用要求,需要进一步提高。

为满足现代工业机械,特别是满足在高接触压力和无润滑介质条件下的使用要求,国内外学者对PPS摩擦改性方面进行了大量尝试。曹文翰等采用冷压成型烧结工艺法制备纳米碳化锆/聚苯硫醚/聚四氟乙烯复合材料,以及纳米氧化铝/聚苯硫醚/聚四氟乙烯复合材料,研究复合材料摩擦磨损性能(曹文翰等.纳米碳化锆改性填充聚四氟乙烯-聚苯硫醚复合材料摩擦磨损性能[J].高分子材料科学与工程,2018,34(02):48-55.;曹文翰等.纳米Al

为了提高聚合物摩擦学性能,主要的途径是通过添加润滑剂、润滑填料或增强填料的协同作用来实现。主要采用的方法有:(1)通过造孔剂对聚合物基体进行人工造孔,使其在孔隙内部能够贮藏一些液体润滑剂,如桐油、锂基润滑脂、离子液体等。但孔隙结构的存在严重破坏了复合材料的结构整体性,大大降低了复合材料的机械性能,使其在摩擦过程中不稳定,难以长时间服役。此外,在摩擦的过程中材料内部贮藏的液体润滑剂容易挥发或渗漏,危害操作人员的身体健康。除此之外,由于润滑油中含有一定的污染物,泄漏后会造成水体和土壤的污染,更严重的会危及人类及动物的健康。一般情况下滑动轴承的工作条件比较苛刻,环境复杂,含尘较多且多处于交变载荷下。在这样恶劣的工作环境下,普通的液体润滑已失去了存在的意义。这些问题都大大降低了摩擦材料的性能和适用性。(2)在聚合物基体中添加固体润滑填料,如二硫化钼、石墨、聚四氟乙烯等,来改善复合材料的摩擦学性能,但需要添加大量的填料,且存在基体材料与填料结合力较差的问题。(3)聚合物基体中引入增强材料提高复合材料的机械强度,其种类很多,主要有纤维(碳纤维、玻纤等)和金属氧化物等。一般认为在服役过程中,纤维增强的复合材料,其主要依靠纤维作为承受体,而聚合物只起粘结作用;而对于金属氧化物增强的复合材料,依靠金属氧化物和基体共同承受载荷发挥作用。此方法可显著的改善聚合物的耐磨损性,但复合材料的摩擦系数改善有限。同时,在摩擦过程中容易诱导磨粒磨损的机制发生,导致复合材料接触表面的剥离和摩擦副的损耗。

在现有技术解决相关技术问题的方法中,大多采用的方法依然是纤维增强改性聚合物材料的摩擦性能。纤维增强改性主要包括:碳纤维和玻璃纤维。碳纤维增强PPS具有优良的耐磨损性能,但其难以降低材料的摩擦系数,限制了其使用范围。此外,该方法存在纤维与本体聚合物的界面结合力差的问题,在服役时间较长或使用条件苛刻时存在严重的缺陷。

目前,制备聚合物基复合材料的方法主要是添加润滑填料如聚四氟乙烯、石墨等,或增强填料如碳纤维,通过挤出和注塑成型的方法制备样品或机械制件。但是,依旧存在摩擦系数和磨损的难以降低,如何提高润滑填料的利用效率值得研究者深思与探究。因此,通过调控填料在聚合物基体中的分散状态和构筑结构形态来增强摩擦学性能是急需迫切的研究和改善方法。

发明内容

本发明的目的是提供一种具有微纤化结构的低摩擦耐磨损复合材料及其制备方法和用途。

本发明提供了一种具有微纤化结构的低摩擦耐磨损复合材料,它是由如下重量配比的原料制备而成:热塑性树脂50~70份,尼龙20~40份,润滑填料1~30份。

进一步地,前述的低摩擦耐磨损复合材料是由如下重量配比的原料制备而成:热塑性树脂56~66.5份,尼龙24~28.5份,润滑填料5~20份;

优选地,它是由如下重量配比的原料制备而成:热塑性树脂56~63份,尼龙24~27份,润滑填料10~20份;

更优选地,它是由如下重量配比的原料制备而成:热塑性树脂56~59.5份,尼龙24~25.5份,润滑填料15~20份。

进一步地,前述的低摩擦耐磨损复合材料是由如下重量配比的原料制备而成:热塑性树脂56份,尼龙24份,润滑填料20份。

进一步地,所述热塑性树脂选自聚苯硫醚、聚醚醚酮、聚砜或聚酰亚胺中的一种或多种;

和/或,所述尼龙选自尼龙6、尼龙66、尼龙11、尼龙12、尼龙46、尼龙610、尼龙612或尼龙1010中的一种或多种;

和/或,所述润滑填料选自聚四氟乙烯、四氟乙烯/全氟丙基乙烯基醚共聚物、石墨或二硫化钼中的一种或多种。

进一步地,

所述热塑性树脂为聚苯硫醚;

和/或,所述尼龙为尼龙66;

和/或,所述润滑填料为聚四氟乙烯。

进一步地,所述聚苯硫醚为聚苯硫醚粉末,粒径为1~100微米;

和/或,所述尼龙为尼龙粉末,粒径为1~100微米;

和/或,所述聚四氟乙烯为聚四氟乙烯粉末或聚四氟乙烯纤维;

优选地,

所述聚四氟乙烯粉末的粒径为1~50微米;

和/或,所述聚四氟乙烯纤维的直径为0.1~10微米;

更优选地,

所述聚四氟乙烯为聚四氟乙烯纤维。

进一步地,所述低摩擦耐磨损复合材料是将原料混合后造粒,再通过注塑而得。

进一步地,所述造粒为挤出造粒;

和/或,所述注塑为常规注塑或极高剪切注塑;

优选地,

所述造粒的温度为200~300℃;

和/或,所述常规注塑的条件为注塑温度200~300℃,保压时间15~60s,剪切速率10~100s

和/或,所述极高剪切注塑的条件为注塑温度200~300℃,保压时间15~60s;剪切速率10

更优选地,所述注塑为极高剪切注塑。

本发明还提供了一种前述的低摩擦耐磨损复合材料的制备方法,它包括如下步骤:按照重量配比将原料混合后造粒,再注塑,即得;

优选地,

所述混合为搅拌混合;

和/或,所述造粒为挤出造粒;

和/或,所述注塑为常规注塑或极高剪切注塑;

更优选地,

所述混合时搅拌转速为10000~20000r/min;

和/或,所述造粒的温度为200~300℃;

和/或,所述常规注塑的条件为注塑温度200~300℃,保压时间15~60s,剪切速率10~100s

和/或,所述极高剪切注塑的条件为注塑温度200~300℃,保压时间15~60s;剪切速率10

进一步优选地,所述注塑为极高剪切注塑。

本发明还提供了前述的低摩擦耐磨损复合材料在制备用于航空航天、军事装备、民用机械设备领域的低摩擦耐磨材料中的用途;

优选地,所述低摩擦耐磨损复合材料在制备自润滑机械轴承、武器装备、耐磨衬垫中的用途。

本发明制备的低摩擦耐磨损复合材料具有极低的摩擦系数和优异的磨损率,与现有技术类似的低摩擦耐磨损复合材料相比,具有自润滑、低摩擦、耐磨损的优势。其中通过极高剪切注塑制备得到的低摩擦耐磨损复合材料具有极其明显的PA66微纤化结构和PTFE纤维取向,且排布规整结构致密,结晶度也比常规注塑的大,高结晶度使得复合材料具有更好的机械强度,对摩擦磨损性能具有积极作用。本发明的低摩擦耐磨损复合材料因具有极低的摩擦系数和优异的耐磨损性能,可用于航空航天、军事装备、民用机械设备等领域,制备在干摩擦条件下耐磨轴承、自润滑零件、机械衬垫等零部件,具有良好的应用前景。

显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

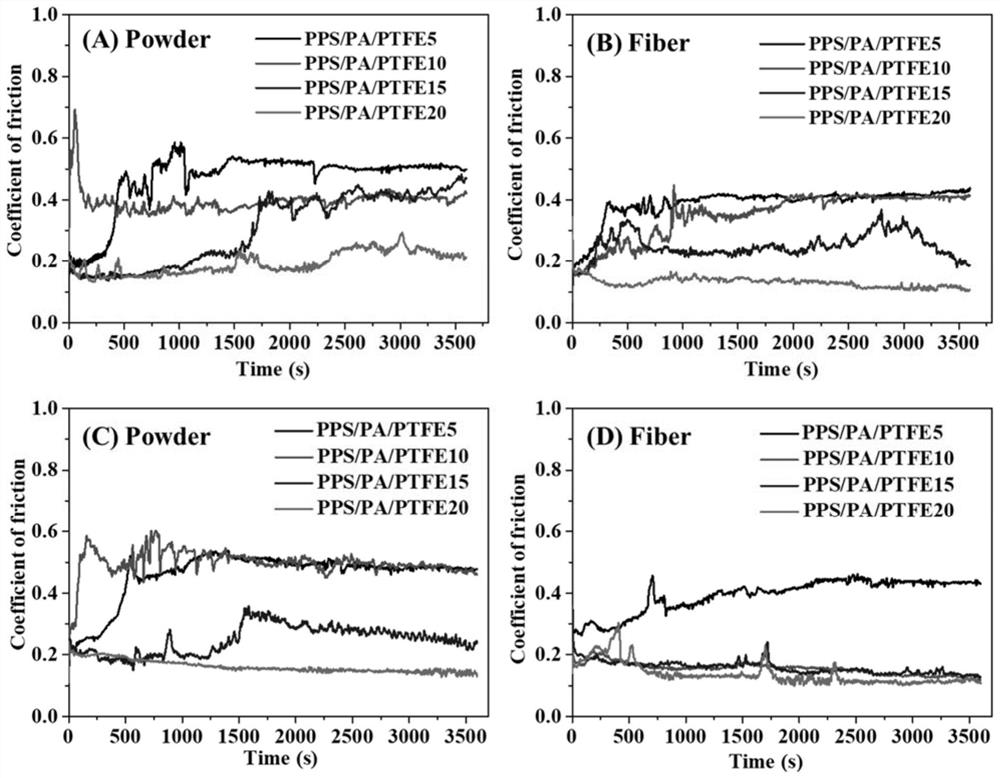

图1为各组低摩擦耐磨损复合材料的实时摩擦系数:A为PTFE原料为粉末,通过常规注塑制备得到的PPS/PA/PTFE复合材料;B为PTFE原料为纤维,通过常规注塑制备得到的PPS/PA/PTFE复合材料;C为PTFE原料为粉末,通过极高剪切注塑制备得到的PPS/PA/PTFE复合材料;D为PTFE原料为纤维,通过极高剪切注塑制备得到的PPS/PA/PTFE复合材料。

图2为各组低摩擦耐磨损复合材料的淬断面形貌图:A为常规注塑PPS/PA/PTFE20(粉末)复合材料;B为常规注塑PPS/PA/PTFE20(纤维)复合材料;C为极高剪切注塑PPS/PA/PTFE20(粉末)复合材料;D为极高剪切注塑PPS/PA/PTFE20(纤维)复合材料。

图3为各低摩擦耐磨损复合材料的平均摩擦系数和比磨损率结果。

图4为常规注塑下各组低摩擦耐磨损复合材料的磨损表面形貌图:A1为PPS/PA/PTFE5粉末复合材料;B1为PPS/PA/PTFE10粉末复合材料;C1为PPS/PA/PTFE15粉末复合材料;D1为PPS/PA/PTFE20粉末复合材料;A2为PPS/PA/PTFE5纤维复合材料;B2为PPS/PA/PTFE10纤维复合材料;C2为PPS/PA/PTFE15纤维复合材料;D2为PPS/PA/PTFE20纤维复合材料。

图5为极高剪切注塑下各组低摩擦耐磨损复合材料的磨损表面形貌图:A1为PPS/PA/PTFE5粉末复合材料;B1为PPS/PA/PTFE10粉末复合材料;C1为PPS/PA/PTFE15粉末复合材料;D1为PPS/PA/PTFE20粉末复合材料;A2为PPS/PA/PTFE5纤维复合材料;B2为PPS/PA/PTFE10纤维复合材料;C2为PPS/PA/PTFE15纤维复合材料;D2为PPS/PA/PTFE20纤维复合材料。

具体实施方式

本发明具体实施方式中使用的原料、设备均为已知产品,通过购买市售产品获得。主要材料如下:

PPS:聚苯硫醚,粉末料(粒径约为1~100微米),密度为1.34cm

PA66:尼龙66(聚酰胺66),粉末料(粒径约为1~100微米),密度为1.14cm

PTFE:聚四氟乙烯,粉末的粒径为1~50μm,纤维的直径为0.1~10μm。

实施例1、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE粉末原料,PPS、PA66和PTFE粉末原料的质量比为66.5:28.5:5。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

实施例2、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE粉末原料,PPS、PA66和PTFE粉末原料的质量比为63:27:10。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

实施例3、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE粉末原料,PPS、PA66和PTFE粉末原料的质量比为59.5:25.5:15。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

实施例4、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE粉末原料,PPS、PA66和PTFE粉末原料的质量比为56:24:20。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

实施例5、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE粉末原料,PPS、PA66和PTFE粉末原料的质量比为66.5:28.5:5。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用极高剪切注塑,极高剪切注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10

实施例6、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE粉末原料,PPS、PA66和PTFE粉末原料的质量比为63:27:10。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用极高剪切注塑,极高剪切注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10

实施例7、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE粉末原料,PPS、PA66和PTFE粉末原料的质量比为59.5:25.5:15。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用极高剪切注塑,极高剪切注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10

实施例8、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE粉末原料,PPS、PA66和PTFE粉末原料的质量比为56:24:20。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用极高剪切注塑,极高剪切注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10

实施例9、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE纤维原料,PPS、PA66和PTFE纤维原料的质量比为66.5:28.5:5。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

实施例10、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE纤维原料,PPS、PA66和PTFE纤维原料的质量比为63:27:10。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

实施例11、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE纤维原料,PPS、PA66和PTFE纤维原料的质量比为59.5:25.5:15。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

实施例12、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE纤维原料,PPS、PA66和PTFE纤维原料的质量比为56:24:20。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

实施例13、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE纤维原料,PPS、PA66和PTFE纤维原料的质量比为66.5:28.5:5。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用极高剪切注塑,极高剪切注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10

实施例14、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE纤维原料,PPS、PA66和PTFE纤维原料的质量比为63:27:10。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用极高剪切注塑,极高剪切注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10

实施例15、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE纤维原料,PPS、PA66和PTFE纤维原料的质量比为59.5:25.5:15。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用极高剪切注塑,极高剪切注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10

实施例16、本发明低摩擦耐磨损复合材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS、PA66和PTFE纤维原料,PPS、PA66和PTFE纤维原料的质量比为56:24:20。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损复合材料,采用极高剪切注塑,极高剪切注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10

对比例1、其他低摩擦耐磨损材料的制备

原料PPS在使用前先在80℃烘箱中干燥12h待用。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

对比例2、其他低摩擦耐磨损材料的制备

所有原料在使用前先在80℃烘箱中干燥12h待用。按照质量比称量PPS和PA66原料,PPS和PA66原料的质量比为70:30。将原料通过高速搅拌机(转速20000r/min)进行混合。采用平行双螺杆挤出机进行挤出造粒,挤出造粒温度为300℃,螺杆转速为50~80r/min,得母粒,将母粒烘干待用。

然后通过注塑机制备低摩擦耐磨损材料,采用常规注塑,常规注塑的条件:注塑温度为300℃,保压时间为15s,剪切速率为10~10

以下通过具体试验例证明本发明的有益效果。

试验例1、本发明低摩擦耐磨损复合材料摩擦学性能的研究

一、试验方法

选取实施例1~16制备的复合材料,以及对比例1和对比例2制备的材料,进行摩擦学性能研究。具体研究方法如下:

(1)样品尺寸:分别将各组材料制备成测试样条30mm×7mm×6mm尺寸的大小,每组3个平行样。

(2)实验测试条件:摩擦磨损实验测试仪器是M-200A环-块式摩擦磨损实验机,测试条件是实验载荷为200N,转速为200r/min,测试时间3600s。

利用场发射扫描电子显微镜(SEM)观察复合材料的淬断面形貌和摩擦学性能测试后磨损表面形貌图,SEM条件是样品表面先进行真空喷金处理,然后在加速电压为20KV的电场条件下观察复合材料淬断面和磨损表面的形貌。

(3)实验测试指标:

摩擦系数:

公式中μ是实时摩擦系数,M为实时摩擦力矩,F

磨损率:

公式中V是体积磨损率(mm

二、试验结果

各低摩擦耐磨损复合材料摩擦学性能测试结果如表1、图1~5所示。

表1.各低摩擦耐磨损复合材料摩擦学性能测试结果

图1为各低摩擦耐磨损复合材料的实时摩擦系数。由图1可知:相同原料制备复合材料,与常规注塑相比,极高剪切注塑得到的复合材料实时摩擦系数显著地降低(图1A和图1C相比,当原料为PTFE粉末时,PTFE质量百分数≥15%,实时摩擦系数降低显著;图1B和图1D相比,当原料为PTFE纤维时,PTFE质量百分数≥10%,实时摩擦系数降低显著)。此外,润滑填料PTFE纤维与PTFE粉末相比,纤维润滑填料PTFE制备得到的复合材料实时摩擦系数比粉末润滑填料PTFE制备得到的复合材料效果显著增强(图1A和图1B相比,常规注塑时,PTFE质量百分数≥15%,实时摩擦系数降低显著;图1C和图1D相比,极高剪切注塑时,PTFE质量百分数≥10%,实时摩擦系数降低显著)。

图2为各低摩擦耐磨损复合材料的淬断面形貌图,由图2可知:与常规注塑相比,极高剪切注塑制备得到的复合材料显著的构筑了微纤化结构(图2A和图2C比较,图2B和图2D比较);同时原料为PTFE纤维时,使PTFE纤维的取向结构更加致密规整。而微纤化结构和更加致密规整的纤维取向结构提高了复合材料的摩擦磨损性能。试验结果说明通过加工方式可以调控复合材料内部结构的微观形态,构筑微纤化结构改善了复合材料的摩擦学性能,同时,PTFE纤维明显的取向也有助于改善摩擦学性能。在摩擦过程中,当原料PTFE的质量百分数达到10%以上(当PTFE为粉末时,PTFE质量百分数≥20%;当PTFE为纤维时,PTFE质量百分数≥10%)后,极高剪切注塑制备的复合材料磨合期(磨合期是摩擦曲线的前期,约0-1000s以内左右)更短,磨合阶段无峰值摩擦系数,能够快速的进入稳态阶段,稳态阶段没有剧烈的波动,说明耐磨性能好。这说明构筑原位微纤化结构、提高纤维取向结构致密规整程度将有利于样品制件减少摩擦损耗和增加长时间服役。

图3和表1为各低摩擦耐磨损复合材料平均摩擦系数和比磨损率的比较结果。由表1和图3可知:与纯PPS材料相比,单独加入PA或者加入PA/PTFE组合后,PPS低摩擦耐磨损复合材料的摩擦系数和比磨损率均显著降低,摩擦学性能显著地增加。而在PPS/PA体系中加入PTFE后,低摩擦耐磨损复合材料的摩擦系数和比磨损率先随PTFE含量增加而增加,复合材料摩擦磨损性能变差;直到体系中PTFE质量百分数达到10%以上后(常规注塑时,PTFE粉末质量百分数≥20%,PTFE纤维质量百分数≥15%;极高剪切注塑时,PTFE粉末质量百分数≥15%,PTFE纤维质量百分数≥10%),低摩擦耐磨损复合材料的摩擦系数和比磨损率显著降低,且随PTFE含量增加而降低显著。同时,与常规注塑相比,极高剪切注塑复合材料的摩擦系数和比磨损率降低更显著;润滑填料PTFE为纤维比PTFE为粉末降低更显著。

综合比较发现,在PTFE含量为20%时,不管采用常规注塑还是极高剪切注塑,复合材料的摩擦系数降低至0.114~0.235,比磨损率降低至7.148×10

图4和图5为各低摩擦耐磨损复合材料磨损表面形貌图。通过磨损表面的形貌图比较可以显著的看出,在常规注塑下(如图4),复合材料的磨损表面存在大量的磨屑和轻微的微切削效应;在极高剪切注塑下(如图5),复合材料的磨损表面更为平整光滑,而且复合材料的表面没有大面积的磨损剥离和磨屑的生成。这进一步显著地说明构筑PA66的原位微纤化结构可以有效的提高复合材料的摩擦学性能。

上述摩擦学性能测试实验结果说明:与聚苯硫醚和尼龙复合材料(PPS/PA)相比,本发明添加特定含量聚四氟乙烯制备得到的PPS/PA/PTFE复合材料摩擦磨损性能有显著提高,其中磨损率降低了一个数量级。而在本发明特定原料配比的基础上使用极高剪切注塑,构筑复合材料内部原位微纤化结构,会进一步显著提高PPS/PA/PTFE复合材料的摩擦磨损性能。本发明复合材料的摩擦系数可低至0.114,比磨损率可低至7.648×10

综上,本发明制备的低摩擦耐磨损复合材料摩擦系数和磨损率都极低,与现有技术类似的低摩擦耐磨损复合材料相比,具有自润滑、低摩擦、耐磨损的优势且具有优异的机械强度。其中,通过极高剪切注塑制备得到的低摩擦耐磨损复合材料具有极其明显的PA66微纤化结构和PTFE纤维取向,且排布规整结构致密,结晶度也比常规注塑的大,高结晶度使得复合材料具有更好的机械强度,对摩擦磨损性能具有积极作用。本发明低摩擦耐磨损复合材料因具有极低的耐磨损性能,可用于航空航天、军事装备、民用机械设备等领域,制备在干摩擦条件下耐磨轴承、自润滑零件、机械衬垫等零部件,具有良好的应用前景。

- 一种具有微纤化结构的低摩擦耐磨损复合材料及其制备方法和用途

- 一种微纤结构化微米尺度颗粒的多孔复合材料及其制备方法