一种半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具及其使用方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及一种半固态流变压铸成形的模具及其使用方法。

背景技术

压铸成形是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法,压铸成形保证了零件的精度,避免了二次机械加工,生产节拍快。但是传统压铸成形中合金液以高速的紊流填充型腔而裹气,加之型腔内的气体和涂料产生的气体在成形时无法有效地排除,容易产生气孔疏松等缺陷,且成形件无法进行后续热处理强化,上述因素限制了成型构件力学性能的进一步提高。对于5G通信基站机箱壳体这类具高且薄的散热齿和诸多复杂型腔特征的大型压铸件,传统压铸生产在构件内部势必产生较多缺陷。而半固态成形坯料一般有40%~60%的固相率,而且成形温度较液态成形低约100°,加之半固态充型时浆料以层流方式填充型腔,这大大减小了皮下气孔和缩松等缺陷,增加了致密度。半固态流变压铸成形较传统压铸成形能够在保证复杂构件具有的成形尺寸精度的同时,进一步提高构件的致密度和力学性能。

发明内容

本发明是要解决现有的传统压铸生产铝合金5G通信基站机箱壳体这类复杂压铸件的成形、精度、质量和性能低的技术问题,而提供一种半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具及其使用方法。

本发明的半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具是由定模底板1、定模推出机构2、定模底板支板3、定模垫板4,定模套5、液压抽芯机构6、浇道抽芯机构7、动模套8、动模垫板9、动模底座10、动模推出机构11、定模芯12、动模芯13、方导柱25、导块26和浇口套37组成;

所述的定模底板1的表面上设置一个浇口孔1-1和多个第一螺钉孔1-2;

所述的定模推出机构2是由定模推出固定板27、定模推板28、多个定模推杆29、4个定模推出导柱30和4个定模推出导套31组成;所述的定模推出固定板27和定模推板28通过螺钉固定,在定模推出固定板27背离定模推板28的表面的四个角各固定一个定模推出导套31,所述的定模推出导套31为空心圆筒且上下均为敞口结构;每个定模推出导套31内各设置一个定模推出导柱30,定模推出导柱30与定模推出导套31为滑动连接;在定模推出固定板27背离定模推板28的表面的中心处固定多个定模推杆29,定模推杆29与定模推出固定板27垂直;

所述的定模套5的中心为空心结构,在空心结构的上边沿设置台阶槽5-4;在定模套5的一对相对的侧壁上分别设置多个第一通孔5-1,在第一通孔5-1旁边设置第二通孔5-2,在定模套5的表面设置浇口套孔5-3;

所述的浇道抽芯机构7是由浇道抽芯块14、浇道抽芯滑块15、分流锥16、楔紧块17、导滑块18、液压缸固定竖支架19、液压缸固定横支架20、液压缸21、联轴器22、联轴23和联轴固定块24组成;所述的浇道抽芯块14的一个表面设置扇形浇道型腔14-1,紧邻扇形浇道型腔14-1设置安装槽14-2,安装槽14-2的底部设置多个第二螺钉孔14-4,安装槽14-2的内侧壁上设置第一平面14-5,第一平面14-5位于远离扇形浇道型腔14-1的一端;浇道抽芯块14的一个表面上设置多个第三螺钉孔14-3,第三螺钉孔14-3与安装槽14-2位于同一表面上;所述的浇道抽芯块14的尾端为斜面14-6,斜面14-6与扇形浇道型腔所在的表面的夹角α为100°;所述的浇道抽芯滑块15的一个表面设置凹槽15-3,凹槽15-3的表面设置多个第四螺钉孔15-1;所述的浇道抽芯块14固定在浇道抽芯滑块15的凹槽15-3的表面,第三螺钉孔14-3和第四螺钉孔15-1通过螺钉固定,安装槽14-2在远离浇道抽芯滑块15的一侧;所述的分流锥16的底座16-3上设置一个与底座16-3垂直的第二平面16-2,分流锥16的底面上设置多个第五螺钉孔16-1,分流锥16的底座16-3的结构与安装槽14-2相匹配;分流锥16的底座16-3固定在安装槽14-2内,第五螺钉孔16-1与第二螺钉孔14-4通过螺钉固定,第二平面16-2与第一平面14-5紧密贴合;所述的动模套8的中心为空心结构,在空心结构的上边沿设置台阶槽;在动模套8的一个边框的表面设置通槽8-1,通槽8-1的底面两侧设置多个第六螺钉孔8-2,通槽8-1与动模套8的台阶槽位于两个相背的表面;所述的导滑块18的侧壁设置润滑油槽18-2,与润滑油槽18-2垂直的表面上设置多个第七螺钉孔18-1;两个导滑块18分别固定在通槽8-1的底面两侧,第七螺钉孔18-1与第六螺钉孔8-2通过螺钉固定;所述的浇道抽芯滑块15设置在通槽8-1的底面上,凹槽15-3位于背离通槽8-1的一侧,两个导滑块18位于浇道抽芯滑块15的两个侧板15-2的外壁,浇道抽芯滑块15与两个导滑块18和通槽8-1均为滑动连接,润滑油槽18-2位于远离浇道抽芯滑块15的一侧;

所述的动模推出机构11是由动模推板32、动模推出固定板33、多个动模推杆34、4个动模推出导柱35和4个动模推出导套36组成;所述的动模推板32和动模推出固定板33通过螺钉固定,在动模推出固定板3背离动模推板32的表面的四个角各固定一个动模推出导套36,所述的动模推出导套36为空心圆筒且上下均为敞口结构;每个动模推出导套36内各设置一个动模推出导柱35,动模推出导柱35与动模推出导套36为滑动连接;在动模推出固定板33背离动模推板32的表面固定多个动模推杆34,动模推杆34与动模推出固定板33垂直;

所述的定模芯12的外沿设置第一台肩结构12-1,在定模芯12的一对相对的侧壁上分别设置多个第三通孔12-2;

所述的动模芯13的外沿设置第二台肩结构13-1;

所述的定模底板1通过两个定模底板支板3与定模垫板4固定在一起,定模底板1与定模垫板4平行且与两个定模底板支板3垂直,两个定模底板支板3位于定模底板1与定模垫板4之间,两个定模底板支板3位于定模底板1的同一表面的两侧;所述的定模芯12设置在定模套5的空心部分,且第一台肩结构12-1与台阶槽5-4相匹配;第三通孔12-2与第一通孔5-1相连通;所述的定模垫板4与定模套5通过螺钉固定,定模套5位于远离定模底板支板3的一侧;所述的定模推出机构2位于定模底板1与定模垫板4之间,定模推杆29和定模推出导柱30均穿过定模垫板4与定模芯12;定模推杆29与定模芯12和定模垫板4均是滑动关系;定模推出导柱30与定模芯12和定模垫板4均是相对固定的关系;

楔紧块17通过螺钉固定在定模套5的浇口套孔5-3的侧下方,楔紧块17的一个内壁与浇道抽芯块14的斜面14-6紧密贴合相匹配且两个面为滑动连接;液压缸21通过液压缸固定竖支架19和液压缸固定横支架20固定到联轴器22上,再通过联轴器22连接联轴23,联轴23通过卡槽连接到联轴固定块24上,联轴固定块24通过螺钉连接到浇道抽芯滑块15的侧壁;浇口套37穿过定模垫板4和定模套5的浇口套孔5-3,浇口套37与定模垫板4和定模套5均为固定关系;分流锥16的中上部设置在浇口套37内部,分流锥16与浇口套37为滑动连接关系;

动模垫板9与动模底座10固定连接;所述的动模芯13设置在动模套8的空心部分,且第二台肩结构13-1与动模套8的台阶槽相匹配;所述的动模套8和动模垫板9通过螺钉固定,动模套8与第二台肩结构13-1紧密贴合;所述的动模推出机构11位于动模底座10的下方凹槽内且位于动模底座10远离动模垫板9的一侧,动模推杆34和动模推出导柱35均穿过动模垫板9与动模芯13;动模推杆34与动模垫板9与动模芯13均是滑动关系;动模推出导柱35与动模垫板9与动模芯13均是相对固定的关系;

动模芯13与定模芯12紧密贴合,定模套5和动模套8紧密贴合;浇道抽芯滑块15与动模芯13紧密贴合,浇道抽芯块14与动模芯13紧密贴合;

在定模套5、动模套8和动模垫板9的外壁四个棱处各设置1个方导柱25和4个导块26配合进行导向;

在模具的四个外壁上,一个外壁设置浇道抽芯机构7,另外三个外壁设置液压抽芯机构6,且液压抽芯机构6均设置在定模套5的外壁上。

本发明的液压抽芯机构6为常规技术。

本发明的半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具的工作原理和有益效果:定模垫板3、定模套5、动模套8和动模垫板9是模具承力的主要载体,保证了模具强度,一体式的动模底座10起到与压铸机底板连接的作用,定模底板1的一个作用是通过与定模垫块3将模具定模部分和压铸机底板连接,另一个作用是用于安装固定给定模推出机构2施加推出力的液压缸;动模芯13和定模芯12作为成形构件的形腔;液压侧抽芯机构6实现构件侧部特征的成形;浇道抽芯机构7把浇道腔设置在浇道抽芯块14上,一是方便设置在分型面的浇道系统浇道腔的加工,另一方面流变压铸成形后通过抽芯实现压铸件浇道部分的脱模。

在浇道抽芯块14上加工出浇道型腔,分流锥16通过螺钉紧固在浇道抽芯块14上,构成模具浇注系统的一部分,浇道抽芯块14与浇道抽芯滑块15通过螺钉进行连接固定,浇道抽芯滑块15与两个导滑块18配合实现滑动抽芯,浇道抽芯块14的尾端加工出100°的斜面与楔紧块17的斜面在模具合模时配合平衡侧向胀形力,实现楔紧。液压缸21通过联轴器22连接联轴23,联轴23通过卡槽连接到联轴固定块24上,联轴固定块24通过螺钉连接到浇道抽芯滑块15的尾端,此设计将浇道的一部分设计成抽芯形式,一方面是能满足浇道的高度位置高于分型面,使进浇口位置位于构件侧面中部位置,有助于浇注充填成形;另一方面,独立的浇道抽芯块14上的浇道腔方便单独加工,同时在流变压铸成形后浇道抽芯滑块15在液压缸21的作用下抽出后,能保证压铸件浇注系统部分的顺利脱模。

模具浇道系统中的分流锥16具有阻挡冷料的作用,分流锥16的的底座16-3上设置一个与底座16-3垂直的第二平面16-2,与浇道抽芯块14上的安装槽14-2的第一平面14-5配合实现分流锥16的止转和定位。

本发明的模具的加热采用通过在定模芯12的成形散热齿的型面部分上加工出一排平行于分型面的第三通孔12-2,同时定模套5与定模芯12配合的相同位置加工出同样的第一通孔5-1,用于安装加热油管,油管通过模温机进行加热,确保成形芯散热齿的型腔部分具有温度场,保证浆料顺利流动充填。如此设计解决了高且薄壁的散热齿成形时温度不足无法完整充填成形的问题,通过模温机给加热油管加热,油管再将热量传递给模具,提高了散热齿型腔部分的温度场,保证了半固态浆料的流动性,有利于完整充填。

本发明的模具的冷却措施是在定模套5浇道型面上方加工出第二通孔5-2,用于安装冷却水管,用于浇道附近位置的冷却。如此设计有效降低温度场较高的浇道周围的温度,确保浇注系统部分凝固成型。

本发明的模具导向机构采用设置在模具外部的方导柱25和导块26配合进行导向。如此设计保证了流变压铸成形模具的开合模导向精度,由于流变压铸模具的长、宽尺寸超过1500mm,采用方导柱25和导块26配合进行导向,能避免热膨胀不同对模具导向精度的影响,确保了导向精度,外置结构设计更加紧凑。

定模推杆29作用于压铸件散热齿上加强筋顶部部位,通过定模推出机构2的整体动作顶出压铸成形的构件,通过方导柱25和导块26配合实现顶出的准确导向。

每两个动模推杆34顶出一个压铸渣包,确保了留在动模部分的排溢渣包的顶出,同时通过方导柱25和导块26配合实现顶出的准确导向。

本发明的半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具的使用方法如下:

步骤一、制备流变压铸成形的合金半固态浆料,半固态浆料的固相分数控制在12%~22%;所述的半固态浆料为铝合金为A356半固态浆料、A357半固态浆料、A380半固态浆料或Al-8Si-0.6Mg-0.15Cu-0.5Fe铝合金半固态浆料;

步骤二、利用模温机将半固态流变压铸模具加热至275℃~305℃;

步骤三、半固态流变压铸模具合模;

步骤四、将半固态浆料送入压铸机上的压室,准备流变压铸成形;

步骤五、压射活塞推动半固态浆料压射到模具型腔,进行流变充填成形;压射活塞推动半固态浆料经过浇口的速度控制在1.55m/s~2.15m/s,压射比压控制在70Mpa~90Mpa;

步骤六、模具开模,压铸件留在定模芯12中;

步骤七、液压抽芯机构6和浇道抽芯机构7的液压缸均后退,抽出液压抽芯和浇道抽芯滑块15;

步骤八、动模推出机构11顶出渣包,定模推出机构2顶出流变压铸件;

步骤九、将半固态流变压铸成形件空冷至室温。

本发明与现有技术相比包含的有益效果是:

(1)本发明设置可抽芯浇注系统,利用扇形浇道型腔14-1,实现从铝合金5G通信基站机箱壳体件侧面中部进浇,使充填平稳,完整,使用浇道抽芯块14有利于浇注系统脱模;

(2)本发明采用半固态流变压铸成形,相比传统压铸成形,减小内部气孔缺陷提高了构件的致密度和综合性能;

(3)本发明对模具型腔成形散热齿部分进行加热,使高而薄的散热齿特征充填完整,确保了产品的质量。

附图说明

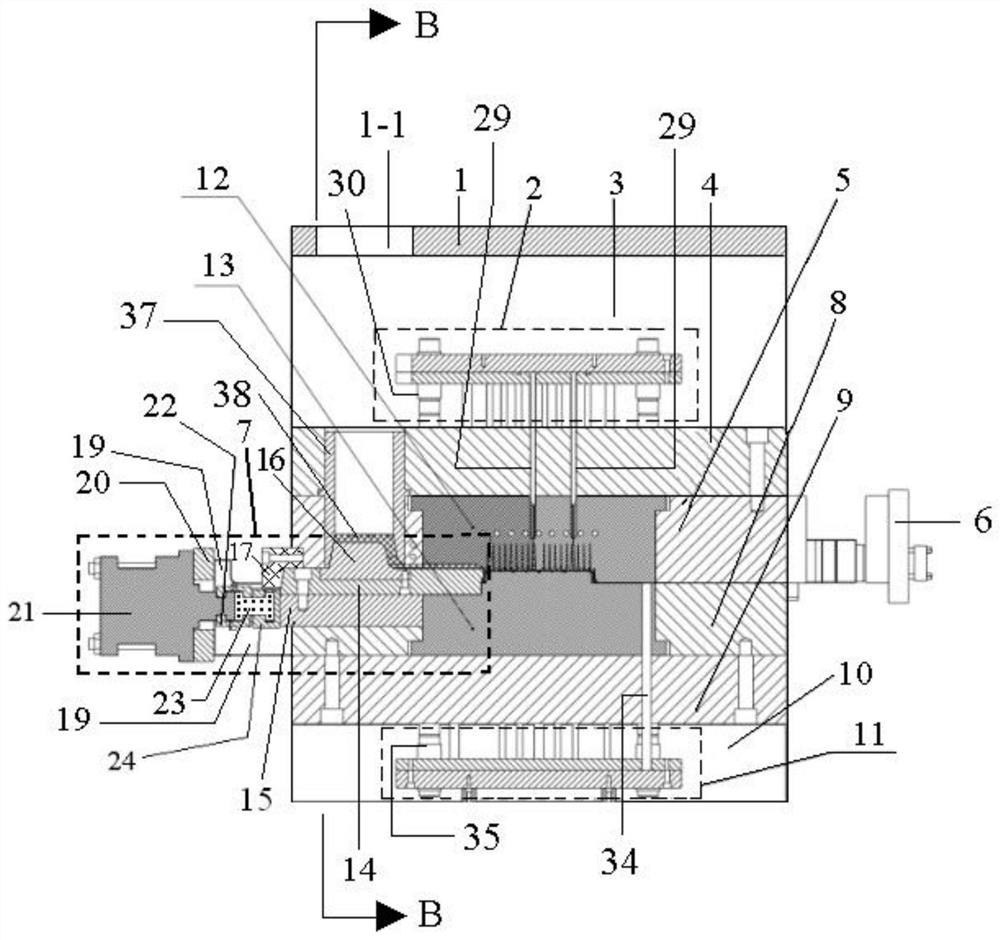

图1为具体实施方式一的半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具的立体示意图;

图2为图1的俯视图;

图3为图2的A-A剖面图;

图4为具体实施方式一的定模芯12的示意图;

图5为具体实施方式一的动模芯13的示意图;

图6为具体实施方式一的浇道抽芯机构7的示意图;

图7为具体实施方式一的浇道抽芯块14的示意图;

图8为图7中C方向的示意图;

图9为具体实施方式一的分流锥16的示意图;

图10为图9的仰视图;

图11为具体实施方式一的方导柱25和导块26的示意图;

图12为具体实施方式一的定模推出机构2的第一示意图;

图13为具体实施方式一的定模推出机构2的第二示意图;

图14为具体实施方式一的定模套5的示意图;

图15为具体实施方式一的动模推出机构11的示意图;

图16为图3的B-B的剖面示意图;

图17为具体实施方式一的动模套8的示意图;

图18为具体实施方式一的导滑块18的示意图;

图19为具体实施方式一的浇道抽芯滑块15的示意图。

具体实施方式

具体实施方式一:本实施方式为一种半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具,如图1-图19所示,具体是由定模底板1、定模推出机构2、定模底板支板3、定模垫板4,定模套5、液压抽芯机构6、浇道抽芯机构7、动模套8、动模垫板9、动模底座10、动模推出机构11、定模芯12、动模芯13、方导柱25、导块26和浇口套37组成;

所述的定模底板1的表面上设置一个浇口孔1-1和多个第一螺钉孔1-2;

所述的定模推出机构2是由定模推出固定板27、定模推板28、多个定模推杆29、4个定模推出导柱30和4个定模推出导套31组成;所述的定模推出固定板27和定模推板28通过螺钉固定,在定模推出固定板27背离定模推板28的表面的四个角各固定一个定模推出导套31,所述的定模推出导套31为空心圆筒且上下均为敞口结构;每个定模推出导套31内各设置一个定模推出导柱30,定模推出导柱30与定模推出导套31为滑动连接;在定模推出固定板27背离定模推板28的表面的中心处固定多个定模推杆29,定模推杆29与定模推出固定板27垂直;

所述的定模套5的中心为空心结构,在空心结构的上边沿设置台阶槽5-4;在定模套5的一对相对的侧壁上分别设置多个第一通孔5-1,在第一通孔5-1旁边设置第二通孔5-2,在定模套5的表面设置浇口套孔5-3;

所述的浇道抽芯机构7是由浇道抽芯块14、浇道抽芯滑块15、分流锥16、楔紧块17、导滑块18、液压缸固定竖支架19、液压缸固定横支架20、液压缸21、联轴器22、联轴23和联轴固定块24组成;所述的浇道抽芯块14的一个表面设置扇形浇道型腔14-1,紧邻扇形浇道型腔14-1设置安装槽14-2,安装槽14-2的底部设置多个第二螺钉孔14-4,安装槽14-2的内侧壁上设置第一平面14-5,第一平面14-5位于远离扇形浇道型腔14-1的一端;浇道抽芯块14的一个表面上设置多个第三螺钉孔14-3,第三螺钉孔14-3与安装槽14-2位于同一表面上;所述的浇道抽芯块14的尾端为斜面14-6,斜面14-6与扇形浇道型腔所在的表面的夹角α为100°;所述的浇道抽芯滑块15的一个表面设置凹槽15-3,凹槽15-3的表面设置多个第四螺钉孔15-1;所述的浇道抽芯块14固定在浇道抽芯滑块15的凹槽15-3的表面,第三螺钉孔14-3和第四螺钉孔15-1通过螺钉固定,安装槽14-2在远离浇道抽芯滑块15的一侧;所述的分流锥16的底座16-3上设置一个与底座16-3垂直的第二平面16-2,分流锥16的底面上设置多个第五螺钉孔16-1,分流锥16的底座16-3的结构与安装槽14-2相匹配;分流锥16的底座16-3固定在安装槽14-2内,第五螺钉孔16-1与第二螺钉孔14-4通过螺钉固定,第二平面16-2与第一平面14-5紧密贴合;所述的动模套8的中心为空心结构,在空心结构的上边沿设置台阶槽;在动模套8的一个边框的表面设置通槽8-1,通槽8-1的底面两侧设置多个第六螺钉孔8-2,通槽8-1与动模套8的台阶槽位于两个相背的表面;所述的导滑块18的侧壁设置润滑油槽18-2,与润滑油槽18-2垂直的表面上设置多个第七螺钉孔18-1;两个导滑块18分别固定在通槽8-1的底面两侧,第七螺钉孔18-1与第六螺钉孔8-2通过螺钉固定;所述的浇道抽芯滑块15设置在通槽8-1的底面上,凹槽15-3位于背离通槽8-1的一侧,两个导滑块18位于浇道抽芯滑块15的两个侧板15-2的外壁,浇道抽芯滑块15与两个导滑块18和通槽8-1均为滑动连接,润滑油槽18-2位于远离浇道抽芯滑块15的一侧;

所述的动模推出机构11是由动模推板32、动模推出固定板33、多个动模推杆34、4个动模推出导柱35和4个动模推出导套36组成;所述的动模推板32和动模推出固定板33通过螺钉固定,在动模推出固定板3背离动模推板32的表面的四个角各固定一个动模推出导套36,所述的动模推出导套36为空心圆筒且上下均为敞口结构;每个动模推出导套36内各设置一个动模推出导柱35,动模推出导柱35与动模推出导套36为滑动连接;在动模推出固定板33背离动模推板32的表面固定多个动模推杆34,动模推杆34与动模推出固定板33垂直;

所述的定模芯12的外沿设置第一台肩结构12-1,在定模芯12的一对相对的侧壁上分别设置多个第三通孔12-2;

所述的动模芯13的外沿设置第二台肩结构13-1;

所述的定模底板1通过两个定模底板支板3与定模垫板4固定在一起,定模底板1与定模垫板4平行且与两个定模底板支板3垂直,两个定模底板支板3位于定模底板1与定模垫板4之间,两个定模底板支板3位于定模底板1的同一表面的两侧;所述的定模芯12设置在定模套5的空心部分,且第一台肩结构12-1与台阶槽5-4相匹配;第三通孔12-2与第一通孔5-1相连通;所述的定模垫板4与定模套5通过螺钉固定,定模套5位于远离定模底板支板3的一侧;所述的定模推出机构2位于定模底板1与定模垫板4之间,定模推杆29和定模推出导柱30均穿过定模垫板4与定模芯12;定模推杆29与定模芯12和定模垫板4均是滑动关系;定模推出导柱30与定模芯12和定模垫板4均是相对固定的关系;

楔紧块17通过螺钉固定在定模套5的浇口套孔5-3的侧下方,楔紧块17的一个内壁与浇道抽芯块14的斜面14-6紧密贴合相匹配且两个面为滑动连接;液压缸21通过液压缸固定竖支架19和液压缸固定横支架20固定到联轴器22上,再通过联轴器22连接联轴23,联轴23通过卡槽连接到联轴固定块24上,联轴固定块24通过螺钉连接到浇道抽芯滑块15的侧壁;浇口套37穿过定模垫板4和定模套5的浇口套孔5-3,浇口套37与定模垫板4和定模套5均为固定关系;分流锥16的中上部设置在浇口套37内部,分流锥16与浇口套37为滑动连接关系;

动模垫板9与动模底座10固定连接;所述的动模芯13设置在动模套8的空心部分,且第二台肩结构13-1与动模套8的台阶槽相匹配;所述的动模套8和动模垫板9通过螺钉固定,动模套8与第二台肩结构13-1紧密贴合;所述的动模推出机构11位于动模底座10的下方凹槽内且位于动模底座10远离动模垫板9的一侧,动模推杆34和动模推出导柱35均穿过动模垫板9与动模芯13;动模推杆34与动模垫板9与动模芯13均是滑动关系;动模推出导柱35与动模垫板9与动模芯13均是相对固定的关系;

动模芯13与定模芯12紧密贴合,定模套5和动模套8紧密贴合;浇道抽芯滑块15与动模芯13紧密贴合,浇道抽芯块14与动模芯13紧密贴合;

在定模套5、动模套8和动模垫板9的外壁四个棱处各设置1个方导柱25和4个导块26配合进行导向;

在模具的四个外壁上,一个外壁设置浇道抽芯机构7,另外三个外壁设置液压抽芯机构6,且液压抽芯机构6均设置在定模套5的外壁上。

本实施方式的液压抽芯机构6为常规技术。

本实施方式的半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具的工作原理和有益效果:定模垫板3、定模套5、动模套8和动模垫板9是模具承力的主要载体,保证了模具强度,一体式的动模底座10起到与压铸机底板连接的作用,定模底板1的一个作用是通过与定模垫块3将模具定模部分和压铸机底板连接,另一个作用是用于安装固定给定模推出机构2施加推出力的液压缸;动模芯13和定模芯12作为成形构件的形腔;液压侧抽芯机构6实现构件侧部特征的成形;浇道抽芯机构7把浇道腔设置在浇道抽芯块14上,一是方便设置在分型面的浇道系统浇道腔的加工,另一方面流变压铸成形后通过抽芯实现压铸件浇道部分的脱模。

在浇道抽芯块14上加工出浇道型腔,分流锥16通过螺钉紧固在浇道抽芯块14上,构成模具浇注系统的一部分,浇道抽芯块14与浇道抽芯滑块15通过螺钉进行连接固定,浇道抽芯滑块15与两个导滑块18配合实现滑动抽芯,浇道抽芯块14的尾端加工出100°的斜面与楔紧块17的斜面在模具合模时配合平衡侧向胀形力,实现楔紧。液压缸21通过联轴器22连接联轴23,联轴23通过卡槽连接到联轴固定块24上,联轴固定块24通过螺钉连接到浇道抽芯滑块15的尾端,此设计将浇道的一部分设计成抽芯形式,一方面是能满足浇道的高度位置高于分型面,使进浇口位置位于构件侧面中部位置,有助于浇注充填成形;另一方面,独立的浇道抽芯块14上的浇道腔方便单独加工,同时在流变压铸成形后浇道抽芯滑块15在液压缸21的作用下抽出后,能保证压铸件浇注系统部分的顺利脱模。

模具浇道系统中的分流锥16具有阻挡冷料的作用,分流锥16的的底座16-3上设置一个与底座16-3垂直的第二平面16-2,与浇道抽芯块14上的安装槽14-2的第一平面14-5配合实现分流锥16的止转和定位。

本实施方式的模具的加热采用通过在定模芯12的成形散热齿的型面部分上加工出一排平行于分型面的第三通孔12-2,同时定模套5与定模芯12配合的相同位置加工出同样的第一通孔5-1,用于安装加热油管,油管通过模温机进行加热,确保成形芯散热齿的型腔部分具有温度场,保证浆料顺利流动充填。如此设计解决了高且薄壁的散热齿成形时温度不足无法完整充填成形的问题,通过模温机给加热油管加热,油管再将热量传递给模具,提高了散热齿型腔部分的温度场,保证了半固态浆料的流动性,有利于完整充填。

本实施方式的模具的冷却措施是在定模套5浇道型面上方加工出第二通孔5-2,用于安装冷却水管,用于浇道附近位置的冷却。如此设计有效降低温度场较高的浇道周围的温度,确保浇注系统部分凝固成型。

本实施方式的模具导向机构采用设置在模具外部的方导柱25和导块26配合进行导向。如此设计保证了流变压铸成形模具的开合模导向精度,由于流变压铸模具的长、宽尺寸超过1500mm,采用方导柱25和导块26配合进行导向,能避免热膨胀不同对模具导向精度的影响,确保了导向精度,外置结构设计更加紧凑。

定模推杆29作用于压铸件散热齿上加强筋顶部部位,通过定模推出机构2的整体动作顶出压铸成形的构件,通过方导柱25和导块26配合实现顶出的准确导向。

每两个动模推杆34顶出一个压铸渣包,确保了留在动模部分的排溢渣包的顶出,同时通过方导柱25和导块26配合实现顶出的准确导向。

具体实施方式二:本实施方式与具体实施方式一不同的是:所述的浇道抽芯块14的高度为90mm;分流锥16的高度为88mm,锥面斜度为15°;定模芯12上内浇道的截面尺寸为宽650mm,厚2.5mm;浇道抽芯块14上的扇形浇道型腔14-1的宽度L为650mm,扇形浇道型腔14-1的厚度为17mm。其他与具体实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一或二不同的是:所述的液压缸固定竖支架19的高度为310mm。其他与具体实施方式一或二相同。

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:所述的液压缸21的缸径为260mm,行程为50mm。其他与具体实施方式一至三之一相同。

具体实施方式五:本实施方式与具体实施方式四不同的是:所述的定模推杆29的头部截面为矩形,且矩形截面的尺寸为6mm×14mm,定模推杆29的高度为596mm。其他与具体实施方式四相同。

具体实施方式六:本实施方式与具体实施方式四不同的是:所述的动模推杆34的头部截面为圆形,且圆形截面的直径为20mm,动模推杆34的高度为609mm。其他与具体实施方式五相同。

具体实施方式七:本实施方式与具体实施方式四不同的是:所述的第三通孔12-2的孔径为18mm。其他与具体实施方式六相同。

具体实施方式八:本实施方式与具体实施方式四不同的是:定模推板28和定模推出固定板27在浇口套38的方向加工出圆弧缺口39,留出压铸机压室的放置空间。其他与具体实施方式七相同。

具体实施方式九:本实施方式为具体实施方式一的半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具的使用方法,具体如下:

步骤一、制备流变压铸成形的合金半固态浆料,半固态浆料的固相分数控制在12%~22%;

步骤二、利用模温机将半固态流变压铸模具加热至275℃~305℃;

步骤三、半固态流变压铸模具合模;

步骤四、将半固态浆料送入压铸机上的压室,准备流变压铸成形;

步骤五、压射活塞推动半固态浆料压射到模具型腔,进行流变充填成形;压射活塞推动半固态浆料经过浇口的速度控制在1.55m/s~2.15m/s,压射比压控制在70Mpa~90Mpa;

步骤六、模具开模,压铸件留在定模芯12中;

步骤七、液压抽芯机构6和浇道抽芯机构7的液压缸均后退,抽出液压抽芯和浇道抽芯滑块15;

步骤八、动模推出机构11顶出渣包,定模推出机构2顶出流变压铸件;

步骤九、将半固态流变压铸成形件空冷至室温。

具体实施方式十:本实施方式与具体实施方式就不同的是:步骤一中所述的半固态浆料为铝合金为A356半固态浆料、A357半固态浆料、A380半固态浆料或Al-8Si-0.6Mg-0.15Cu-0.5Fe铝合金半固态浆料。其他与具体实施方式九相同。

用以下试验对本发明进行验证:

试验一:本试验为一种半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具,如图1-图19所示,具体是由定模底板1、定模推出机构2、定模底板支板3、定模垫板4,定模套5、液压抽芯机构6、浇道抽芯机构7、动模套8、动模垫板9、动模底座10、动模推出机构11、定模芯12、动模芯13、方导柱25、导块26和浇口套37组成;

所述的定模底板1的表面上设置一个浇口孔1-1和多个第一螺钉孔1-2;

所述的定模推出机构2是由定模推出固定板27、定模推板28、多个定模推杆29、4个定模推出导柱30和4个定模推出导套31组成;所述的定模推出固定板27和定模推板28通过螺钉固定,在定模推出固定板27背离定模推板28的表面的四个角各固定一个定模推出导套31,所述的定模推出导套31为空心圆筒且上下均为敞口结构;每个定模推出导套31内各设置一个定模推出导柱30,定模推出导柱30与定模推出导套31为滑动连接;在定模推出固定板27背离定模推板28的表面的中心处固定多个定模推杆29,定模推杆29与定模推出固定板27垂直;

所述的定模套5的中心为空心结构,在空心结构的上边沿设置台阶槽5-4;在定模套5的一对相对的侧壁上分别设置多个第一通孔5-1,在第一通孔5-1旁边设置第二通孔5-2,在定模套5的表面设置浇口套孔5-3;

所述的浇道抽芯机构7是由浇道抽芯块14、浇道抽芯滑块15、分流锥16、楔紧块17、导滑块18、液压缸固定竖支架19、液压缸固定横支架20、液压缸21、联轴器22、联轴23和联轴固定块24组成;所述的浇道抽芯块14的一个表面设置扇形浇道型腔14-1,紧邻扇形浇道型腔14-1设置安装槽14-2,安装槽14-2的底部设置多个第二螺钉孔14-4,安装槽14-2的内侧壁上设置第一平面14-5,第一平面14-5位于远离扇形浇道型腔14-1的一端;浇道抽芯块14的一个表面上设置多个第三螺钉孔14-3,第三螺钉孔14-3与安装槽14-2位于同一表面上;所述的浇道抽芯块14的尾端为斜面14-6,斜面14-6与扇形浇道型腔所在的表面的夹角α为100°;所述的浇道抽芯滑块15的一个表面设置凹槽15-3,凹槽15-3的表面设置多个第四螺钉孔15-1;所述的浇道抽芯块14固定在浇道抽芯滑块15的凹槽15-3的表面,第三螺钉孔14-3和第四螺钉孔15-1通过螺钉固定,安装槽14-2在远离浇道抽芯滑块15的一侧;所述的分流锥16的底座16-3上设置一个与底座16-3垂直的第二平面16-2,分流锥16的底面上设置多个第五螺钉孔16-1,分流锥16的底座16-3的结构与安装槽14-2相匹配;分流锥16的底座16-3固定在安装槽14-2内,第五螺钉孔16-1与第二螺钉孔14-4通过螺钉固定,第二平面16-2与第一平面14-5紧密贴合;所述的动模套8的中心为空心结构,在空心结构的上边沿设置台阶槽;在动模套8的一个边框的表面设置通槽8-1,通槽8-1的底面两侧设置多个第六螺钉孔8-2,通槽8-1与动模套8的台阶槽位于两个相背的表面;所述的导滑块18的侧壁设置润滑油槽18-2,与润滑油槽18-2垂直的表面上设置多个第七螺钉孔18-1;两个导滑块18分别固定在通槽8-1的底面两侧,第七螺钉孔18-1与第六螺钉孔8-2通过螺钉固定;所述的浇道抽芯滑块15设置在通槽8-1的底面上,凹槽15-3位于背离通槽8-1的一侧,两个导滑块18位于浇道抽芯滑块15的两个侧板15-2的外壁,浇道抽芯滑块15与两个导滑块18和通槽8-1均为滑动连接,润滑油槽18-2位于远离浇道抽芯滑块15的一侧;

所述的动模推出机构11是由动模推板32、动模推出固定板33、多个动模推杆34、4个动模推出导柱35和4个动模推出导套36组成;所述的动模推板32和动模推出固定板33通过螺钉固定,在动模推出固定板3背离动模推板32的表面的四个角各固定一个动模推出导套36,所述的动模推出导套36为空心圆筒且上下均为敞口结构;每个动模推出导套36内各设置一个动模推出导柱35,动模推出导柱35与动模推出导套36为滑动连接;在动模推出固定板33背离动模推板32的表面固定多个动模推杆34,动模推杆34与动模推出固定板33垂直;

所述的定模芯12的外沿设置第一台肩结构12-1,在定模芯12的一对相对的侧壁上分别设置多个第三通孔12-2;

所述的动模芯13的外沿设置第二台肩结构13-1;

所述的定模底板1通过两个定模底板支板3与定模垫板4固定在一起,定模底板1与定模垫板4平行且与两个定模底板支板3垂直,两个定模底板支板3位于定模底板1与定模垫板4之间,两个定模底板支板3位于定模底板1的同一表面的两侧;所述的定模芯12设置在定模套5的空心部分,且第一台肩结构12-1与台阶槽5-4相匹配;第三通孔12-2与第一通孔5-1相连通;所述的定模垫板4与定模套5通过螺钉固定,定模套5位于远离定模底板支板3的一侧;所述的定模推出机构2位于定模底板1与定模垫板4之间,定模推杆29和定模推出导柱30均穿过定模垫板4与定模芯12;定模推杆29与定模芯12和定模垫板4均是滑动关系;定模推出导柱30与定模芯12和定模垫板4均是相对固定的关系;

楔紧块17通过螺钉固定在定模套5的浇口套孔5-3的侧下方,楔紧块17的一个内壁与浇道抽芯块14的斜面14-6紧密贴合相匹配且两个面为滑动连接;液压缸21通过液压缸固定竖支架19和液压缸固定横支架20固定到联轴器22上,再通过联轴器22连接联轴23,联轴23通过卡槽连接到联轴固定块24上,联轴固定块24通过螺钉连接到浇道抽芯滑块15的侧壁;浇口套37穿过定模垫板4和定模套5的浇口套孔5-3,浇口套37与定模垫板4和定模套5均为固定关系;分流锥16的中上部设置在浇口套37内部,分流锥16与浇口套37为滑动连接关系;

动模垫板9与动模底座10固定连接;所述的动模芯13设置在动模套8的空心部分,且第二台肩结构13-1与动模套8的台阶槽相匹配;所述的动模套8和动模垫板9通过螺钉固定,动模套8与第二台肩结构13-1紧密贴合;所述的动模推出机构11位于动模底座10的下方凹槽内且位于动模底座10远离动模垫板9的一侧,动模推杆34和动模推出导柱35均穿过动模垫板9与动模芯13;动模推杆34与动模垫板9与动模芯13均是滑动关系;动模推出导柱35与动模垫板9与动模芯13均是相对固定的关系;

动模芯13与定模芯12紧密贴合,定模套5和动模套8紧密贴合;浇道抽芯滑块15与动模芯13紧密贴合,浇道抽芯块14与动模芯13紧密贴合;

在定模套5、动模套8和动模垫板9的外壁四个棱处各设置1个方导柱25和4个导块26配合进行导向;

在模具的四个外壁上,一个外壁设置浇道抽芯机构7,另外三个外壁设置液压抽芯机构6,且液压抽芯机构6均设置在定模套5的外壁上。

本试验的液压抽芯机构6为常规技术。

所述的浇道抽芯块14的高度为90mm;分流锥16的高度为88mm,锥面斜度为15°;定模芯12上内浇道的截面尺寸为宽650mm,厚2.5mm;浇道抽芯块14上的扇形浇道型腔14-1的宽度L为650mm,扇形浇道型腔14-1的厚度为17mm;

所述的液压缸固定竖支架19的高度为310mm;

所述的液压缸21的缸径为260mm,行程为50mm;

所述的定模推杆29的头部截面为矩形,且矩形截面的尺寸为6mm×14mm,定模推杆29的高度为596mm;

所述的动模推杆34的头部截面为圆形,且圆形截面的直径为20mm,动模推杆34的高度为609mm;

所述的第三通孔12-2的孔径为18mm;

述的第二通孔5-2的孔径为18mm;

本试验的半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具的使用方法,具体如下:

步骤一、制备流变压铸成形的合金半固态浆料,半固态浆料的固相分数控制在12%~22%;

步骤二、利用模温机将半固态流变压铸模具加热至275℃~305℃;

步骤三、半固态流变压铸模具合模;

步骤四、将半固态浆料送入压铸机上的压室,准备流变压铸成形;

步骤五、压射活塞推动半固态浆料压射到模具型腔,进行流变充填成形;压射活塞推动半固态浆料经过浇口的速度控制在1.55m/s~2.15m/s,压射比压控制在70Mpa~90Mpa;

步骤六、模具开模,压铸件留在定模芯12中;

步骤七、液压抽芯机构6和浇道抽芯机构7的液压缸均后退,抽出液压抽芯和浇道抽芯滑块15;

步骤八、动模推出机构11顶出渣包,定模推出机构2顶出流变压铸件;

步骤九、将半固态流变压铸成形件空冷至室温;

步骤一中所述的半固态浆料为铝合金为A356半固态浆料、A357半固态浆料、A380半固态浆料或Al-8Si-0.6Mg-0.15Cu-0.5Fe铝合金半固态浆料。

本试验的半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具的工作原理和有益效果:定模垫板3、定模套5、动模套8和动模垫板9是模具承力的主要载体,保证了模具强度,一体式的动模底座10起到与压铸机底板连接的作用,定模底板1的一个作用是通过与定模垫块3将模具定模部分和压铸机底板连接,另一个作用是用于安装固定给定模推出机构2施加推出力的液压缸;动模芯13和定模芯12作为成形构件的形腔;液压侧抽芯机构6实现构件侧部特征的成形;浇道抽芯机构7把浇道腔设置在浇道抽芯块14上,一是方便设置在分型面的浇道系统浇道腔的加工,另一方面流变压铸成形后通过抽芯实现压铸件浇道部分的脱模。

在浇道抽芯块14上加工出浇道型腔,分流锥16通过螺钉紧固在浇道抽芯块14上,构成模具浇注系统的一部分,浇道抽芯块14与浇道抽芯滑块15通过螺钉进行连接固定,浇道抽芯滑块15与两个导滑块18配合实现滑动抽芯,浇道抽芯块14的尾端加工出100°的斜面与楔紧块17的斜面在模具合模时配合平衡侧向胀形力,实现楔紧。液压缸21通过联轴器22连接联轴23,联轴23通过卡槽连接到联轴固定块24上,联轴固定块24通过螺钉连接到浇道抽芯滑块15的尾端,此设计将浇道的一部分设计成抽芯形式,一方面是能满足浇道的高度位置高于分型面,使进浇口位置位于构件侧面中部位置,有助于浇注充填成形;另一方面,独立的浇道抽芯块14上的浇道腔方便单独加工,同时在流变压铸成形后浇道抽芯滑块15在液压缸21的作用下抽出后,能保证压铸件浇注系统部分的顺利脱模。

模具浇道系统中的分流锥16具有阻挡冷料的作用,分流锥16的的底座16-3上设置一个与底座16-3垂直的第二平面16-2,与浇道抽芯块14上的安装槽14-2的第一平面14-5配合实现分流锥16的止转和定位。

本试验的模具的加热采用通过在定模芯12的成形散热齿的型面部分上加工出一排平行于分型面的第三通孔12-2,同时定模套5与定模芯12配合的相同位置加工出同样的第一通孔5-1,用于安装加热油管,油管通过模温机进行加热,确保成形芯散热齿的型腔部分具有温度场,保证浆料顺利流动充填。如此设计解决了高且薄壁的散热齿成形时温度不足无法完整充填成形的问题,通过模温机给加热油管加热,油管再将热量传递给模具,提高了散热齿型腔部分的温度场,保证了半固态浆料的流动性,有利于完整充填。

本试验的模具的冷却措施是在定模套5浇道型面上方加工出第二通孔5-2,用于安装冷却水管,用于浇道附近位置的冷却。如此设计有效降低温度场较高的浇道周围的温度,确保浇注系统部分凝固成型。

本试验的模具导向机构采用设置在模具外部的方导柱25和导块26配合进行导向。如此设计保证了流变压铸成形模具的开合模导向精度,由于流变压铸模具的长、宽尺寸超过1500mm,采用方导柱25和导块26配合进行导向,能避免热膨胀不同对模具导向精度的影响,确保了导向精度,外置结构设计更加紧凑。

定模推杆29作用于压铸件散热齿上加强筋顶部部位,通过定模推出机构2的整体动作顶出压铸成形的构件,通过方导柱25和导块26配合实现顶出的准确导向。

每两个动模推杆34顶出一个压铸渣包,确保了留在动模部分的排溢渣包的顶出,同时通过方导柱25和导块26配合实现顶出的准确导向。

- 一种半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具及其使用方法

- 一种半固态流变压铸成形铝合金5G通信基站机箱壳体件的模具及其使用方法