一种气体冲击试验系统及压强曲线控制方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明属于固体火箭发动机测试技术领域,特别涉及一种气体冲击试验系统及压强曲线控制方法。

背景技术

采用导弹无尾罩发射技术能够去除导弹发射时的防护罩,降低发射时的时序控制风险,及防护罩抛出后对发射平台的影响。但是,采用无尾罩发射时,气体冲击载荷对导弹喷管、固体火箭发动机后封头以及壳体会产生一个较大的冲击载荷,对喷管防护系统设计和发动机壳体设计有了新的要求。为验证无尾罩发射技术的适用性以及喷管防护系统和发动机壳体在气体冲击载荷下的结构完整性和功能完整性,需要在地面采用气体冲击载荷试验系统模拟固体火箭发动机冷弹射过程。

目前的试验系统利用双爆破片组合成快速打开阀门,将高压蓄压罐中的高压空气快速输送至模拟发射筒内,利用进气快、排气慢的特点在模拟发射筒内形成压力冲击载荷。双爆破片组合控制采用远程控制,试验时向爆破片之间管路充一定的压力,使得高压蓄压罐在目标压力时,爆破片均在安全压力范围内,试验时用爆破片管路排气阀泄压,使爆破片1爆破后,爆破片2随之爆破,管道通路打开。高压蓄压罐出口设置气动主阀(球阀)和平衡阀,在蓄压罐充压时处于关闭状态,提高系统的安全性,试验时先打开平衡阀,待主阀两侧压力平衡后,再打开主阀,具备试验条件。总之,现有试验方法是通过一定容积的高压气体通过限流喉道在模拟试验舱中形成所需的压强冲击曲线,其中模拟试验舱容积固定、排气口面积固定,这导致压强冲击曲线的下降段下降速率高于试验需求,使试验件为过考核状态。压强冲击曲线的模拟精度低,无法满足试验需求。

发明内容

针对上述问题,本发明的目的是提供一种气体冲击试验系统及压强曲线控制方法,通过获取膜片破裂信号控制模拟试验舱排气面积的方法,以提高压强冲击曲线的下降速率,改善压强冲击曲线的模拟精度。

本发明的技术方案在于:一种气体冲击试验系统,包括依次连接的高压蓄压罐、爆破片Ⅰ、爆破片Ⅱ、模拟试验舱以及控制系统;所述的爆破片Ⅱ上设有爆破片断靶传感器,所述的模拟试验舱上设有测压座、多个常开排气孔以及多个排气法兰,所述的排气法兰外设有法兰堵盖,所述的法兰堵盖通过堵盖打开控制器将所述的排气法兰端部密封,所述的堵盖打开控制器与所述的爆破片断靶传感器通过所述的控制系统进行远程控制。

所述的排气法兰端部设有打开控制器安装座,所述打开控制器安装座上部固定安装有所述的堵盖打开控制器,所述打开控制器安装座下部设有堵盖转轴,所述的法兰堵盖下端通过所述堵盖转轴与所述打开控制器安装座可转动连接,所述的法兰堵盖上端与堵盖打开控制器通过挂钩连接。

所述的测压座上安装有压强传感器,所述测压座中心设有测试孔,所述的测试孔与试验模拟舱内部空腔连通,所述的测试孔直径为2mm。

所述的高压蓄压罐、上设有高压蓄压罐安全阀、高压蓄压罐阀。

所述的爆破片Ⅰ、爆破片Ⅱ之间设有爆破片管道充气阀、爆破片管道放气阀,所述的爆破片管道充气阀与所述的高压蓄压罐相连接。

所述常开排气孔数量≥1个,所述排气法兰的数量≥1个。

所述的堵盖打开控制器为电磁装置控制器。

一种气体冲击试验系统的压强曲线控制方法,使用如上所述的任意一种气体冲击试验系统,具体过程如下:

S1:气体冲击试验系统试验前准备;

根据具体试验计划,调整常开排气孔和排气法兰的数量,由于法兰堵盖的打开控制器为可拆卸装置,能够安装在模拟试验舱的排气口法兰上,因此可随意调整模拟试验舱上法兰堵盖的数量;

S1:进行系统气体冲击调试试验;

系统调试时排气法兰用法兰堵盖密封,将高压蓄压罐中的高压气体进入管道,使爆破片Ⅰ爆破、爆破片Ⅱ相继爆破后,记录测试模拟试验舱的压强曲线峰值时间T;

S2:进行气体冲击试验;

重新更换爆破片Ⅰ、爆破片Ⅱ,设定与S2中相同的压力,将高压蓄压罐中的高压气体进入管道,使爆破片Ⅰ爆破,通过爆破片断靶传感器检测到爆破片Ⅱ爆破后,控制系统在延时时间T后,远程控制堵盖打开控制器动作,释放挂钩,法兰堵盖在模拟试验舱内高气压作用下瞬间打开,从而瞬间增大排气面积,增加排气速率。

本发明的技术效果在于:1、本发明通过获取膜片破裂信号控制模拟试验舱排气面积的方法,以提高压强冲击曲线的下降速率,改善压强冲击曲线的模拟精度;2、本发明的堵盖打开机构为可拆卸装置,能够安装在试验舱排气口法兰上,可根据需要调整试验舱可调排气堵盖的数量,操作简单方便。

以下将结合附图进行进一步的说明。

附图说明

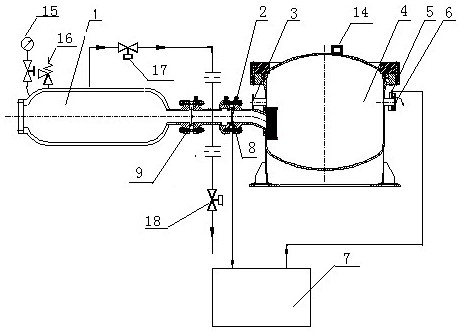

图1为本发明一种气体冲击试验系统示意图。

图2为本发明一种气体冲击试验系统堵盖关闭状态示意图。

图3为本发明一种气体冲击试验系统堵盖打开状态示意图。

图4为本发明一种气体冲击试验系统试验测试结果对比图。

附图标记:1-高压蓄压罐,2-爆破片断靶传感器,3-常开排气孔,4-模拟试验舱,5-堵盖打开控制器,6-法兰堵盖,7-控制系统,8-爆破片Ⅰ,9-爆破片Ⅱ,10-排气法兰,11-打开控制器安装座,12-堵盖转轴,13-挂钩,14-测压座,15-高压蓄压罐安全阀,16-高压蓄压罐阀,17-爆破片管道充气阀,18-爆破片管道放气阀。

具体实施方式

实施例1

为了克服现有模拟试验舱容积固定、排气口面积固定,导致压强冲击曲线的下降段下降速率高于试验需求,试验件为过考核状态的问题,本发明提供了如图1所示的一种气体冲击试验系统,本发明通过获取膜片破裂信号控制模拟试验舱排气面积的方法,以提高压强冲击曲线的下降速率,改善压强冲击曲线的模拟精度。

如图1所示,一种气体冲击试验系统,包括依次连接的高压蓄压罐1、爆破片Ⅰ8、爆破片Ⅱ9、模拟试验舱4以及控制系统7;所述的爆破片Ⅱ9上设有爆破片断靶传感器2,所述的模拟试验舱4上设有测压座14、多个常开排气孔3以及多个排气法兰10,所述的排气法兰10外设有法兰堵盖6,所述的法兰堵盖6通过堵盖打开控制器5将所述的排气法兰10端部密封,所述的堵盖打开控制器5与所述的爆破片断靶传感器2通过所述的控制系统7进行远程控制。

本发明通过爆破片断靶传感器2获取爆破片Ⅱ9膜片破裂信号,爆破片断靶传感器2,具体为是一条导线(带绝缘外皮)粘贴在爆破片上,试验前靶线是通路状态。爆破片破裂时粘贴在爆破片上的导线会随之断开,靶线为断路状态。通过测量靶线的通断得到爆破片打开的时间。控制系统7进行远程控制堵盖打开控制器5打开法兰堵盖6,从而控制模拟试验舱4的排气面积,以提高压强冲击曲线的下降速率,改善压强冲击曲线的模拟精度。

实施例2

优选的,在实施例1的基础上,本实施例中,如图2、图3所示,所述的排气法兰10端部设有打开控制器安装座11,所述打开控制器安装座11上部固定安装有所述的堵盖打开控制器5,所述打开控制器安装座11下部设有堵盖转轴12,所述的法兰堵盖6下端通过所述堵盖转轴12与所述打开控制器安装座11可转动连接,所述的法兰堵盖6上端与堵盖打开控制器5通过挂钩13连接。

实际使用中,所述打开控制器安装座11上部固定安装有所述的堵盖打开控制器5,所述打开控制器安装座11下部设有堵盖转轴12,所述的法兰堵盖6下端通过所述堵盖转轴12与所述打开控制器安装座11可转动连接,所述的法兰堵盖6上端与堵盖打开控制器5通过挂钩13连接。在收到打开指令后,堵盖打开控制器5转动打开挂钩13,法兰堵盖在试验舱内部高压作用下转动打开,法兰堵盖6上端向外弹出,通过所述堵盖转轴12向下因重力作用转动,可瞬间增大排气面积。

优选的,在实施例1的基础上,本实施例中,所述的测压座14上安装有压强传感器,所述测压座14中心设有测试孔,所述的测试孔与试验模拟舱4内部空腔连通,所述的测试孔直径为2mm。

实际使用中,通过压强传感器实现模拟试验舱4内压强的实时准确测量,操作简单方便。

优选的,在实施例1的基础上,本实施例中,所述的高压蓄压罐1、上设有高压蓄压罐安全阀15、高压蓄压罐阀16。所述的爆破片Ⅰ8、爆破片Ⅱ9之间设有爆破片管道充气阀17、爆破片管道放气阀18,所述的爆破片管道充气阀17与所述的高压蓄压罐1相连接。

实际使用中,所述的高压蓄压罐1、上设有高压蓄压罐安全阀15、高压蓄压罐阀16保证了高压蓄压罐1安全使用,所述的爆破片Ⅰ8、爆破片Ⅱ9之间设有爆破片管道充气阀17、爆破片管道放气阀18,所述的爆破片管道充气阀17与所述的高压蓄压罐1相连接。可以调节试验过程中爆破片的起爆。

优选的,在实施例1的基础上,本实施例中,所述常开排气孔3数量≥1个,所述排气法兰10的数量≥1个。

实际使用中,可根据需要调整试验舱可调排气堵盖的数量,操作简单方便。

优选的,在实施例1的基础上,本实施例中,所述的堵盖打开控制器5为电磁装置控制器。

实际使用中,所述的堵盖打开控制器5为电磁装置控制器,在收到打开指令后,电磁装置转动打开挂钩13,没有时间延迟,可实现法兰堵盖6的快速、瞬时打开。

实施例3

在实施例2的基础上,一种气体冲击试验系统的压强曲线控制方法,使用如上所述的任意一种气体冲击试验系统,具体过程如下:

S1:气体冲击试验系统试验前准备;

根据具体试验计划,调整常开排气孔3和排气法兰10的数量。由于法兰堵盖6的打开控制器5为可拆卸装置,能够安装在模拟试验舱4的排气口法兰10上,因此可随意调整模拟试验舱4上法兰堵盖6的数量。例如,在某次试验中固定排气口为4个DN115排气口,排气法兰10为6个DN115;

S1:进行系统气体冲击调试试验;

系统调试时排气法兰10用法兰堵盖6密封,将高压蓄压罐中的高压气体进入管道,使爆破片Ⅰ8爆破、爆破片Ⅱ9相继爆破后,记录测试模拟试验舱4的压强曲线峰值时间T;

S2:进行气体冲击试验;

重新更换爆破片Ⅰ8、爆破片Ⅱ9,设定与S2中相同的压力,将高压蓄压罐中的高压气体进入管道,使爆破片Ⅰ8爆破,通过爆破片断靶传感器2检测到爆破片Ⅱ9爆破后,控制系统7在延时时间T后,远程控制堵盖打开控制器5动作,释放挂钩13,法兰堵盖6在模拟试验舱4内高气压作用下瞬间打开,从而瞬间增大排气面积,增加排气速率。

正式试验时获得的试验舱压强曲线如图4所示。图4中,P0曲线表示试验目标曲线、P1曲线表示固定排气口压强曲线、P2曲线表示本发明可调排气口压强曲线,由图可知,1、具备可调排气口控制的压强冲击曲线上升与固定排气口重合、与目标曲线重合;2、峰值时刻不改变,峰值压强按要求略高于目标压强;3、压强下降速率大于固体排气口压强下降速率,并与目标压强曲线重合。试验结果表明本发明提高了压强冲击曲线的下降速率,改善压强冲击曲线的模拟精度,从而提高了试验技术。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种气体冲击试验系统及压强曲线控制方法

- 一种基于PLC的气体冷热冲击试验系统及其控制方法