射频开关

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及电连接器领域,特别是涉及一种射频开关。

背景技术

随着智能化时代的到来,在当今越来越小型化的电子信息领域诸如移动电话、无线局域网装置等多种设备中,射频开关被用于检测各种电子设备的射频信号,请参阅中国第200980100028.X号发明专利,其包括一个外部端子、上下分离设置的上壳、下壳、固定端子及与所述固定端子弹性接触的可动端子,其中外部端子具有下端弯折以夹持下壳底面的脚部。

由于电子设备的发展,射频开关也被要求进一步微型化,然而在射频开关微型化的过程中会使射频开关功能的弹性零件的力臂减小,现有技术中铆接的脚部结构制造困难,以及各部件之间的固定强度较弱,使微型射频开关在过IR炉及检测插拔过程中出现失效现象,对微型化提出了很大的挑战,如申请人提交的202010849369.5号专利申请揭示了一种采用上下底壳的分离设计,以解决微小型射频开关采用单一金属外壳铆压难以在工艺上保证平面度的缺陷。同时,202010849369.5号专利还存在以下缺陷:导电端子的焊脚在焊锡过程中,存在向上爬锡的问题,造成短路或影响动端子的弹性;第一绝缘体与第二绝缘体分别与上壳体及下壳体一体注塑成型,存在结合力不足,且所述第二绝缘体在过IR炉时,由于第二绝缘体与所述下壳体结合不够紧密导致受热容易产生翘曲变形;动端子在下压过程中,缺少限位结构,需要第一、第二绝缘体之间提供足够的夹持力给所述动端子,造成塑胶内应力增大,增加了产品的不稳定性。

发明内容

鉴于此,有必要提供一种射频开关,通过第二绝缘体上设置限位所述动端子的前后方向的限位空间,有效减少第一、第二绝缘体的夹持力,减少内应力在高温焊接过程中对塑胶翘曲的影响。

为解决上述技术问题,本申请提供了一种射频开关,包括上下方向配合的第一绝缘体、第二绝缘体、夹持于所述第一绝缘体与第二绝缘体之间的静端子、动端子及将所述第一、第二绝缘体固接在一起的金属壳体,所述动端子包括平直设置的第一焊接部、自所述第一焊接部垂直折弯并沿所述第一缺口延伸的第一竖直臂、自所述第一竖直臂弯折且朝向所述静端子方向延伸形成的弹性部及自所述弹性部两侧横向延伸形成的一对第一被夹持部,所述第二绝缘体包括基部及开设于所述基部前后两端的第一、第二缺口,所述基部上表面向下凹陷形成有下通槽及下凹空间,所述下凹空间靠近所述第二缺口一侧设有具有斜面的挡壁,所述下通槽包括靠近所述第一缺口的限位空间及连通所述限位空间和下凹空间的通道,所述限位空间包括连通所述第一缺口与所述通道的延伸部及位于所述延伸部横向两侧的限位端,所述动端子的第一被夹持部在前后方向上限位于所述限位端内,所述第一被夹持部被所述第一、第二绝缘体所夹持。

优选地,所述限位端前后两侧分别向上凸出形成有下凸块及第三下压部分别限制位于所述限位空间内的第一被夹持部的前后位置,所述第一被夹持部的上表面不低于所述下凸块与所述第三下压部的上表面。

优选地,所述第一被夹持部包括自所述主弹臂靠近所述第一竖直臂一侧横向延伸形成的连接臂及自所述连接臂沿后方延伸形成的被夹持脚,所述被夹持脚上表面向下凹陷形成有凹槽,所述凹槽前后两侧形成有限位端壁。

优选地,所述第一绝缘体底面压持于所述被夹持脚上方,所述第一绝缘体底面的部分塑胶在压力下向下突伸至所述凹槽内并通过所述凹槽内的塑胶与所述限位端壁限位以防止所述动端子前后移动。

优选地,所述第一绝缘体包括基体、自所述基体中间向上凸出形成的圆筒部及上下贯穿所述圆筒部与基体的插孔,所述基体底面对应所述下通槽位置处设有上通槽,所述上通槽横向两侧设有一对第三上压部,所述第三上压部与所述限位空间底面夹持所述被夹持脚。

优选地,所述第二绝缘体的下凹空间内靠近所述第二缺口一侧设置有在前后方向上间隔设置的第一下压部及第二下压部,所述第一绝缘体的基体的下表面对应所述第一、第二下压部位置处向下凸出形成有第一、第二上压部。

优选地,所述动端子的弹性部包括悬置于所述下通槽上方的主弹臂及自所述主弹臂横向两侧朝向所述第二缺口方向延伸形成的一对接触弹臂;所述静端子包括位于所述第二缺口下方的第二焊接部、自所述第二焊接部向上折弯并沿所述第二缺口延伸的第二竖直臂、自所述第二竖直臂水平折弯并朝所述第一缺口延伸形成的第二被夹持部及自所述第二被夹持部横向两侧斜向外上方延伸形成的一对接触臂,所述第二被夹持部夹持于所述第二绝缘体的第一、第二下压部与所述第一绝缘体的第一、第二上压部之间。

优选地,所述动端子的一对接触弹臂自由端形成支撑于所述挡壁上表面或所述斜面上的支撑端,所述支撑端朝向后方拍薄形成拍薄部;所述静端子的第二被夹持部位于一对所述接触弹臂之间,一对所述接触臂自所述第二被夹持部之间形成折痕部,所述折痕部朝前方张开以使一对所述接触臂前侧外缘位于横向最外侧,一对所述接触弹臂的横向外侧与一对所述接触弹臂内侧实现点接触。

优选地,所述金属壳体包括与所述第一绝缘体注塑成型为一体的上壳体及与所述第二绝缘体注塑成型为一体的下壳体,所述上壳体与下壳体通过焊接方式固持在一起并将所述第一、第二绝缘体固定在一起。

优选地,所述上壳体包括上平板部、位于所述上平板部中心位置且向上凸伸形成的对接筒部、及自所述上平板部侧缘向下弯折且竖直延伸形成的上侧壁,所述下壳体包括平直设置的下平板部及自所述下平板部侧缘向上弯折且竖直延伸形成的下侧壁,所述上侧壁内表面贴合于所述下侧壁外表面,所述上侧壁的下缘与所述下侧壁的外表面之间形成焊接槽,以令所述上壳体与下壳体于所述焊接槽处焊接固定。

为解决上述技术问题,本申请还提供了一种射频开关,包括上下方向配合的第一绝缘体、第二绝缘体、夹持于所述第一绝缘体与第二绝缘体之间的静端子、动端子及将所述第一、第二绝缘体固接在一起的金属壳体,所述动端子包括平直设置的第一焊接部、自所述第一焊接部垂直折弯并沿所述第一缺口延伸的第一竖直臂、自所述第一竖直臂弯折且朝向所述静端子方向延伸形成的弹性部及自所述弹性部两侧横向延伸形成的一对第一被夹持部,所述第二绝缘体包括基部及开设于所述基部前后两端的第一、第二缺口,

优选地,所述第一被夹持部上或下表面凹陷形成有凹槽,所述第一被夹持部被夹持于所述第一绝缘体与第二绝缘体之间,所述第一或第二绝缘体在压力下部分塑胶挤入所述凹槽内以限位所述动端子。向下凹陷形成有凹槽,所述凹槽前后两侧形成有限位端壁。

优选地,所述第一被夹持部包括自所述弹性部横向两侧延伸形成的连接臂及自所述连接臂朝后方延伸形成的被夹持脚,所述凹槽设于所述被夹持脚上,所述凹槽前后两侧形成有限位端壁,所述第一或第二绝缘体对应所述凹槽位置处凸伸形成有加厚的部分,所述加厚的部分在夹持力下部分塑胶被挤入所述凹槽内。

本申请射频开关通过在第二绝缘体上设置前后限位所述动端子的第一被夹持部的限位空间及/或在第一被夹持部上表面设置限位所述动端子前后方向的凹槽,可以极大地减小所述第一绝缘体与所述第二绝缘体夹持所述动端子的夹持力,从而减少第一、第二绝缘体之间的内应力,进而改善所述第一、第二绝缘体在过高温IR炉时的稳定性,避免因内应力在高温下释放造成翘曲的问题。

附图说明

图1为本发明射频开关的立体组合图;

图2为图1自另一方向观察的立体组合图;

图3为本发明射频开关的立体分解图;

图4为图3自另一方向观察的立体分解图;

图5为本发明射频开关的动端子、静端子配合状态下的立体图;

图6为本发明射频开关的第一绝缘体与上壳体的立体组合图;

图7为本发明射频开关的第二绝缘体与下壳体的立体组合图;

图8为本发明射频开关的动端子与静端子组合于所述第二绝缘体内的立体图;

图9为本发明射频开关未封胶之前的立体组合图;

图10为本发明射频开关的俯视图;

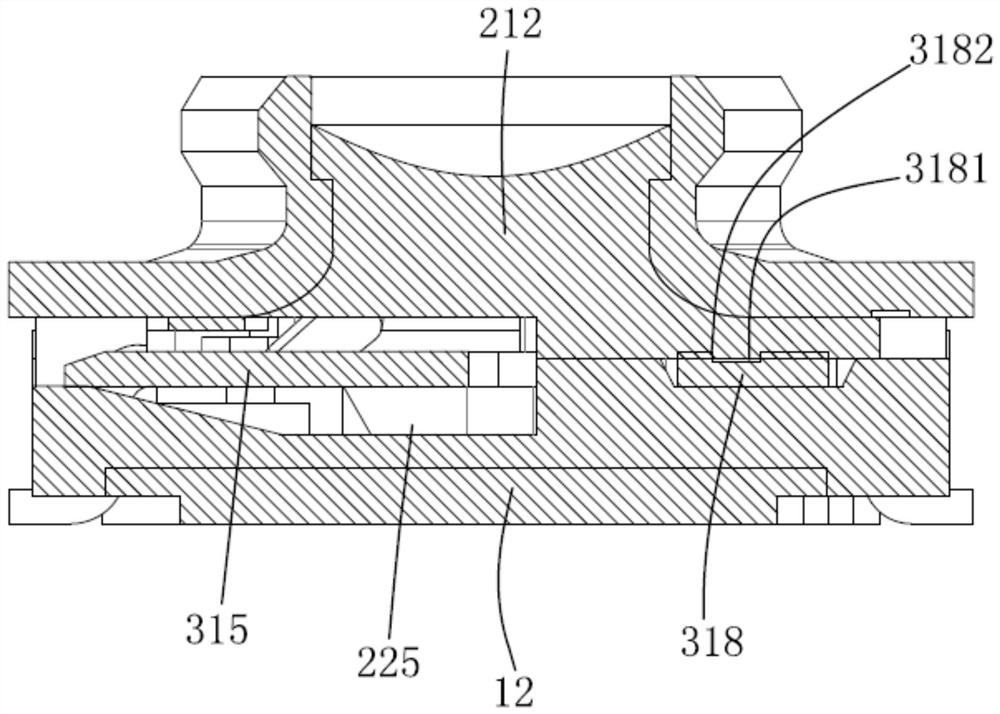

图11为沿图10所示A-A虚线的剖视图;

图12为图11所示虚线圈的局部放大图;

图13为沿图10所示B-B虚线的剖视图。

附图中各标号的含义为:射频开关-100,金属壳体-10,上壳体-11,上平板部-111,对接筒部-112,第一凸台-1121,收容空间-113,上侧壁-114,上侧缘壁-115,间隔空间-116,下壳体-12,下平板部-121,第一让位槽-122,第一薄板部-123,第二让位槽-124,第二薄板部-125,下侧壁-126,下侧缘壁-127,固持凹部-128,突伸部-129,缺口部-1291,焊接槽-13,绝缘本体-20,第一绝缘体-21,基体-211,圆筒部-212,第二凸台-2121,插孔-213,上通槽-214,第一上压部-215,第二上压部-216,第三上压部-217,第一限胶部-218,第二限胶部-219,第二绝缘体-22,基部-221,第一缺口-222,第二缺口-223,下通槽-224,下凹空间-225,挡壁-226,斜面-227,第一下压部-228,第二下压部-229,第三下压部-23,下凸块-24,限位空间-25,延伸部-251,限位端-252,通道-26,外缘部-27,外缘底部-28,外缘侧部-29,导电端子-30,动端子-31,第一焊接部-311,第一竖直臂-312,第一贯通孔-3121;弹性部-313,主弹臂-314,接触弹臂-315,支撑端-3151,拍薄部-3152,第一被夹持部-316,连接臂-317,被夹持脚-318,凹槽-3181,限位端壁-3182,静端子-32,第二焊接部-321,第二竖直臂-322,第二贯通孔-3221,第二被夹持部-323,接触臂-324,折痕部-325,溶胶槽-4,注胶孔-51,环形斜面-511,注胶部-52,环形覆盖部-521,胶水块-60,结合块-71,槽结构-72。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

本申请以图1所示X方向为左右方向(横向方向),以Y方向为前后方向(纵向方向),以Z方向为垂直方向。尤其在图1中,动端子31位于射频开关100前后方向的前端位置。

请参照图1至图4所示,本发明射频开关100包括金属壳体10、固持于所述金属壳体10内的绝缘本体20、及固持于所述绝缘本体20内的导电端子30。

所述金属壳体10包括上下配合的上壳体11及下壳体12。所述上壳体11包括平直设置的上平板部111、位于所述上平板部111中心位置且向上凸伸形成的对接筒部112、及自所述上平板部111侧缘向下弯折且竖直延伸形成的上侧壁114。所述对接筒部112可以用于与对接连接器(未图示)的外壳插配,所述对接筒部112的中心位置设置有上下贯穿所述上壳体11的收容空间113。所述上侧壁114包括分别位于所述上平板部111横向方向左右两侧边缘的且间隔设置的两个上侧缘壁115,共四个所述上侧缘壁115。同侧的两个所述上侧缘壁115之间形成有一间隔空间116。所述对接筒部112的内周面上设有第一凸台1121,所述第一凸台1121的凸台面朝上。

所述下壳体12包括平直设置的下平板部121、设置于所述下平板部121前后两侧且相向延伸的第一让位槽122及第二让位槽124、及自所述下平板部121横向侧缘向上弯折且竖直延伸形成的下侧壁126。所述下侧壁126的外表面与所述上侧壁114的内表面对应设置且配合。所述下侧壁126包括分别位于所述下平板部121横向方向左右两侧边缘的且间隔设置的两个下侧缘壁127,共四个所述下侧缘壁127。同侧的两个所述下侧缘壁127之间设置有自所述下平板部121横向两侧向外延伸形成的突伸部129,所述突伸部129与所述间隔空间116相对应配合。所述突伸部129的设置在于可以在制程设计上进行优化,起到连接料带的作用,且所述突伸部129在横向方向上超出所述下侧缘壁127。所述突伸部129上侧位于一对所述下侧缘壁127之间形成有缺口部1291,所述缺口部1291对应的一对下侧缘壁127的底部沿纵向凹陷使所述缺口部1291在横向方向上形成开口小、底部大的结构。所述下平板部121在前后方向上还包括分别与所述第一让位槽122及第二让位槽124相连的第一薄板部123及第二薄板部125。所述第一薄板部123及第二薄板部125上下方向的厚度小于所述下平板部121上下方向的厚度。所述第一薄板部123及第二薄板部125的上表面与所述下平板部121的上表面齐平设置。所述第一薄板部123及第二薄板部125的下表面高于于所述下平板部121的下表面。所述第一、第二薄板部123,125是在冲压过程中拍薄形成的。所述下侧缘壁127的纵向两端底部部分去除形成有固持凹部128。所述下平板部121中间上下贯穿形成有注胶孔51,所述注胶孔51周缘朝向压薄形成环形斜面511。

所述上壳体11及下壳体12可以是通过金属冲压工艺制得,或者也可以是有金属粉末冶金工艺制得。

请参照图1至图13所示,所述绝缘本体20包括第一绝缘体21及设置于所述第一绝缘体21下方的第二绝缘体22。所述第一绝缘体21包括基体211及位于所述基体211中心位置且向上凸伸形成的圆筒部212。所述圆筒部212的中心位置设置有上下贯穿所述第一绝缘体21的插孔213。所述基体211的下表面形成有位于前后方向一侧的上通槽214及位于另一侧的前后间隔排列且向下凸伸形成的第一上压部215及第二上压部216。所述上通槽214的横向两侧向下凸伸形成第三上压部217。所述上通槽214与所述插孔213连通,所述圆筒部212外周沿径向方向凸出形成有第二凸台2121,所述第二凸台2121的凸台面朝向下方,所述第一绝缘体21与所述上壳体11一体注塑成型,成型后,所述第二凸台2121与所述上壳体11的第一凸台1121卡持使所述第一绝缘体21不会轻易向下与所述上壳体11脱离。所述基体211在前后两端分别向下突伸形成有第一、第二限胶部218,219,所述第一限胶部218位于所述上通槽214的前端缘,所述第二限胶部219位于所述第二上压部216后端外侧。

所述第二绝缘体22包括平直设置的基部221、位于所述基部221前侧的第一缺口222及位于相对后侧的第二缺口223。所述基部221上表面向下凹陷形成有下通槽224及下凹空间225。所述下通槽224靠近所述第一缺口222且与所述第一缺口222连通。所述下凹空间225靠近所述第二缺口223且与所述第二缺口223相连通。所述基部221的上表面在于所述第二缺口223的左右两侧的位置处设置有一对具有斜面227的挡壁226。所述挡壁226的斜面227与所述下凹空间225的下表面相连接。所述下凹空间225的下表面低于所述基部221(包括挡壁226)的上表面,所述下凹空间225内靠近所述第二缺口223一侧设置有在前后方向上间隔设置的第一下压部228及第二下压部229。所述下通槽224包括靠近所述第一缺口222的且形成一空间的限位空间25及连通所述限位空间25和下凹空间225的通道26。所述下通槽224的两侧设置有自所述基部221向上凸伸形成的第三下压部23。所述基部221的横向边缘的两侧分别向上两两间隔且凸伸形成有四个下凸块24,所述下凸块24分别与所述第三下压部23相对设置并形成在前后方向限位的所述限位空间25,所述限位空间25包括位于中间连通所述通道26至所述第一缺口222的延伸部251及位于所述延伸部251横向两侧且前后被所述下凸块24与所述第三下压部23限位的限位端252。所述第二绝缘体22还包括自所述基部221前后两侧分别向外延伸形成的外缘部27。所述外缘部27包括向下凸伸形成的外缘底部28及位于所述外缘部27横向两侧的外缘侧部29。所述外缘底部28及外缘侧部29的下表面低于所述基部221的下表面。位于所述第二绝缘体22横向两侧的外缘侧部29的外周边缘之间的横向宽度大于所述基部221的横向宽度,但在较佳实施方式中,前者的横向宽度与所述上壳体11横向两侧的外周边缘之间横向宽度保持一致。所述基部221横向两侧还包括沿左右两侧分别突伸形成的结合块71,所述结合块71的凸出长度与所述下壳体12的突伸部129保持一致。所述结合块71与所述缺口部1291结合处形成有与所述下侧缘壁127固持的槽结构72。所述挡壁226的顶面为水平面,所述斜面227是自所述挡壁226的顶面沿前下方延伸形成的。

请参照图1至图8所示,所述导电端子30包括静端子32及与所述静端子32弹性接触的动端子31。所述动端子31包括平直设置的第一焊接部311、自所述第一焊接部311向上弯折延伸形成的第一竖直臂312、自所述第一竖直臂312弯折且沿前后方向延伸形成的弹性部313、及自所述第一竖直臂312与所述弹性部313的连接位置两侧横向设置的一对第一被夹持部316。所述弹性部313包括与所述第一竖直臂312连接的主弹臂314及自所述主弹臂314远离所述第一竖直臂312的另一端的两侧延伸形成的一对接触弹臂315。一对所述接触弹臂315是自所述主弹臂314横向两侧分别向后延伸形成的并在一对所述接触弹臂315之间形成间隔空间,一对所述接触弹臂315位于所述间隔空间的内侧上缘形成与所述静端子32接触的接触区域。一对所述接触弹臂315的自由端形成支撑于所述挡壁226上表面或斜面227上的支撑端3151,所述支撑端3151末端拍薄形成呈斜面状的拍薄部3152,所述拍薄部3152的厚度小于所述接触弹臂315的厚度,且所述拍薄部3152的厚度朝向自由端方向逐渐变薄。一对所述第一被夹持部316包括连接于所述第一竖直臂312或所述主弹臂314上连接臂317及自所述连接臂317沿前后方向向后延伸形成的被夹持脚318。一对所述第一被夹持部316沉入所述第二绝缘体22的限位空间25横向两侧的限位端252内,且所述第一被夹持部316的上表面向上超过所述第三下压部23与所述下凸块24的上表面,所述第一被夹持部316的前后位置被所述下凸块24与所述第三下压部23所限位,所述限位端252前后方向的宽度稍大于所述第一被夹持部316前后方向上的长度。所述被夹持脚318上表面设有凹槽3181,所述凹槽3181前后端形成有限位端壁3182,即所述凹槽3181的后壁面为台阶状结构,且后壁面较为尖锐。

所述静端子32包括平直设置的第二焊接部321、自所述第二焊接部321向上弯折延伸形成的第二竖直臂322、自所述第二竖直臂322弯折且沿前后方向延伸的第二被夹持部323及自所述第二被夹持部323两侧斜向上延伸形成的一对接触臂324。一对所述接触臂324自所述第二被夹持部323横向两侧呈倾斜状折弯并形成折痕部325,所述折痕部325与前后方向呈一定角度使一对所述接触臂324向外张开,一对所述折痕325的延伸方向之间呈一定的角度,使所述接触臂324前侧更靠近横向外侧。如此,在一对所述接触臂324搭接于一对所述接触弹臂315时,所述接触臂324仅通过前端外侧单点接触所述接触弹臂315,确保开关性能稳定。所述第一、第二竖直臂312,322上还贯穿形成有第一、第二贯通孔3121,3221。

在本发明射频开关100的生产组装制程中,包括如下几个步骤,但是申请人需要指出的,该些步骤的顺序并非固定唯一的,是可以根据需求做出适当的调整,故,仅调整该些步骤的顺序而带来的差异仍与本发明所记载范围等同。

首先,通过金属冲压工艺制得所述上壳体11、下壳体12、动端子31及静端子32。

然后,令所述第一绝缘体21与所述上壳体11一体注射成型为一体,并共同形成上模组。所述第一绝缘体21的基体211的上表面与所述上壳体11的上平板部111相贴合,所述圆筒部212固持于所述对接筒部112的收容空间113内。所述第一凸台1121与所述第二凸台2121相互卡持以增加结合力。

令所述第二绝缘体22与所述下壳体12一体注射成型为一体,并共同形成下模组。所述第二绝缘体22的基部221的下表面与所述下平板部121的上表面相贴合。所述第一让位槽122与所述第一缺口222对应配合,所述第二让位槽124与所述第二缺口223对应配合。所述基部221横向两侧的外表面与所述下侧壁126的内表面相贴合,四个所述下凸块24的外表面与所述下侧壁126的内表面相贴合。所述外缘部27固持于所述下平板部121的前后两侧边缘外。所述外缘部27的外缘侧部29固持于所述固持凹部128内,所述结合块71固持于两个所述下侧缘壁127之间的突伸部129上方的缺口部内,以使所述第二绝缘体22的前后外缘与下壳体12之间的固持更加牢靠。前后设置的所述外缘部27的外缘底部28的下表面分别与所述第一薄板部123及第二薄板部125的下表面齐平设置。所述第一薄板部123及第二薄板部125可以增大与第二绝缘体22的接触面积而使得两者的固持力更强,另外,由于所述第二绝缘体22下侧大面积支持有下壳体12,令所述第二绝缘体22可以得到所述下壳体12的更好支撑,防止第二绝缘体22向下方折弯变形,以此可以有效的保证后续导电端子30组装后动端子31与静端子32之间的弹性配合的稳定性。

在此申请人需要阐明,在一些实施方式中,为了方便第二绝缘体22与下壳体12的一体注塑成型的制程实现,注塑成型时,塑胶流从所述下壳体12的下平板部121贯穿设置的注胶孔51注入,而所述第二绝缘体22的基部221下表面向下凸伸形成与所述注胶孔对应设置的注胶部52。所述注胶孔51底侧内缘形成环形斜面511,而所述注胶部52对应形成有结合固定于所述环形斜面511上环形覆盖部521以使所述第二绝缘体22与所述下壳体12在注胶孔51处结合稳定。所述注胶部52的下表面向下不超过所述下平板部121的下表面。所述注胶孔52为注塑机(未图示)的较佳注射位置。

再然后,令所述动端子31及静端子32组装于所述上模组与下模组之间,所述动端子31的一对接触弹臂315自下而上弹性接触所述静端子32的一对接触臂324。再将上模组与下模组在上下方向组装在一起。所述上通槽214与所述下通槽224、插孔213及下凹空间225形成连通的空间。

此时,所述静端子32固持于所述上下模组之间靠后的位置。所述静端子32的第二焊接部321及第二竖直臂322位于所述第二缺口223内。所述第一上压部215及第二上压部216与所述第一下压部228及第二下压部229上下对应且夹持所述第二被夹持部323。一对所述接触臂324悬设于所述下凹空间225的上方。所述动端子31固持于所述上下模组之间靠前前的位置。所述动端子31的第一焊接部311及第一竖直臂312位于所述第一缺口222内。所述弹性部313自所述第一竖直臂312弯折后向后延伸穿过所述限位空间25、通道26至所述下凹空间225内。一对所述第三上压部217与所述限位空间25的底面上下对应且夹持一对所述被加持脚318以固定所述动端子31。所述弹性部313悬置于所述限位空间25与所述下凹空间225内,以方便位于此处的弹性部313的部分可具有较大的弹性形变的空间。所述弹性部313整体向上以单点接触的形式弹性接触于所述接触臂324的横向外侧面一点上。在所述动端子31与静端子32组装于所述上下模组之后,所述弹性部313受到来自所述静端子32及下模组的上下压力,以使所述弹性部313整体向下弹性变形以形成呈非向上的拱形的形状。在上模组与下模组组装固定的过程中,所述弹性部313可以在此过程中由一初始形态而被按压至现在非拱形的形状。此时,所述弹性部313呈现出自所述第一竖直臂312弯折后向后延伸(在其他实施方式中,可以或是自高向低的斜向后的方向延伸)的趋势,所述接触弹臂315的自由端抵持于所述挡壁226的斜面227上,如此,所述动端子31与静端子32之间具有较大的弹性接触力。

所述下壳体12的下侧缘壁127的外表面与所述上壳体11的上侧缘壁115的内表面相贴合。所述上侧壁114的下表面高于下平板部121的下表面。所述在所述上侧缘壁115下缘与所述下侧缘壁127的外表面之间的位置形成焊接槽13。所述焊接槽13在上下方向上高于所述下平板部121的下表面。

最后,使用焊接工艺于所述焊接槽13处进行焊接,以使所述上壳体11与下壳体12稳定固持在一起。在一些实施方式中,焊接工艺中采用激光点焊较佳,焊接后所形成的焊点,可以是间隔的点状,也可以成条状,均在本发明的保护范围。另外,还在一些其他的实施方式中,直接令所述上侧缘壁115与所述下侧缘壁127的外表面从侧向直接焊接亦可以达到固定所述上壳体11与下壳体12的目的,当然两处均进行焊接固定均可。另外,还有一些实施方式可以在所述射频开关100各部件均已组装完毕后,整体至于一目标电路板(未图示)上,再整体焊接以令动端子31及静端子32分别与电路板上的对应焊片电性连接、以及使所述上壳体11与下壳体12于下侧缘壁127和上侧缘壁115下端位置焊接固定并与电路板上的对应焊片电性连接。

在制造过程中,所述第二绝缘体22与所述下壳体12之间,除一体注塑成型之外,也可使是组装固定的方式固持。当所述第二绝缘体22与所述下壳体12为组装固定时,所述注胶孔51不再为注射机之注射位置,而是用于与所述注胶部52之间起到配合固定的作用。

请重点参阅图9、图11所示,在本申请射频开关100组装完成后,还需要进行点胶作业,再将所述上模组与下模组夹持所述动端子31与所述静端子后,所述第一、第二竖直臂312,322分别形成有溶胶槽4,所述溶胶槽4形成于所述第一、第二缺口222,223位置处,具体地,所述第一绝缘体21前后两端的第一、第二限胶部218,219至少部分包围所述溶胶槽4的前后两端,所述第一、第二缺口222,223的内周缘形成向下开口的阶梯部2221,2231,使所述溶胶槽4下侧的开口大于上侧的开口以便于注胶封堵。而所述第一、第二竖直臂312,322至少部分位于所述溶胶槽4内,封胶时,胶水沿内侧注入所述溶胶槽4内,胶水同时穿越所述第一、第二竖直臂312,322的第一、第二贯通孔3121,3221渗至所述第一、第二焊接部311,321上方,即所述渗入前后方向外侧的所述第一、第二限胶部218,219的下方,在胶水穿越所述第一、第二贯通孔3121,3221后再沿横向方向散开填充满所述第一、第二焊接部311,321上方。所述胶水具有一定的黏度,使胶水的流动以填充所述溶胶槽4为宜,而不会过多地沿缝隙渗出所述溶胶槽4。注胶水后,胶水硬化形成固定于所述溶胶槽4内的胶水块60,所述胶水块60的存在,可以阻止所述第一、第二焊接部311,321在焊接时爬锡,具体地,所述胶水块60封堵包裹所述第一、第二竖直臂312,322,在焊接时,熔融焊锡被所述胶水块60阻挡,而无法沿所述第一、第二竖直臂312,322向上爬,从而避免爬锡造成所述射频开关100内部脏污而影响产品性能。

需要说明的是,在胶水黏度允许的情况下,点胶时,直接将所述射频开关100倒置后注入预定量的胶水即可;而在其他实施例中,也可以将所述射频开关100预先置入一治具内,通过治具将所述溶胶槽4前后两端封堵后注入胶水,此时可以适当降低胶水黏度。

请重点参阅图11至图13所示,图11、图12所示实线接触弹臂315与虚线接触弹臂315分别是在本申请射频开关100处于初始状态及工作状态时的示意图;在初始状态时,所述接触弹臂315大致处于水平状态,而所述支撑端3151的底面支撑于所述挡壁226的水平表面上,此时,所述支撑端3151的末端在前后方向上处于L1位置处,所述接触弹臂315的上表面在垂直方向处于H1的位置。在工作状态时,一探针(未图示)自上而下从所述插孔213插入并向下按压所述动端子31的主弹臂314,所述主弹臂314随之向下弹性形变,以使接触弹臂315亦向下形变且所述支撑端3151向前移动而与所述接触臂324分离。在探针向下按压的过程中,所述弹性部313整体向下移动,且接触弹臂315的支撑端3151沿着所述挡壁226的水平表面、斜面227向前移动微小距离,即所述支撑端3151朝向所述第一焊接部311的方向移动。而此时,所述支撑端3151的末端处于L2的位置,L2位置相较于L1位置更靠前,而所述接触弹臂315的上表面变成了所述支撑端部3151的拍薄部3152的上表面(斜面变成水平面),此时所述拍薄部3152的上表面在垂直方向上处于H2的位置,且H2的水平位置不高于所述H1的水平位置。由此,在工作状态下,所述动端子整体前后方向的相对长度在被向下按压后较未被按压前更短,故,有利于产品的小型化设计的需求。且所述接触弹臂315处于工作状态时,因所述支撑端3151设置拍薄部3152,使其上表面不会超过初始状态下的上表面,避免在工作状态下所述支撑端3151向上翘起而造成与所述上壳体11的上平板部111间隙过小而短路的问题。当探针向上抽离后,所述弹性部313整形向上移动以恢复原状。

重点参阅图13所示,所述动端子31的第一被夹持部316在前后方向上被限位于所述限位空间25的限位端252内,同时,所述限位端252的表面与所述第三上压部217夹持所述第一被夹持部316,同时所述第三上压部217压持于所述被夹持脚218上侧,在所述动端子31在探针下压过程中,所述动端子31整体形变并会产生向前的推力,此时,所述被夹持脚318上的限位端壁3182与所述第三上压部217之间产生硬干涉,促使所述限位端壁3182刺入或刮擦所述第三上压部217下表面,而所述第三上压部217的部分塑胶会陷入所述凹槽3181内以阻止所述第一被夹持部316前后移动。同时,所述限位空间25的限位端252在前后方向限位第一被夹持部316。如此,可以极大地减小所述第三上压部217与所述第二绝缘体22的上表面或所述第三下压部23或所述下凸块24之间夹持所述第一被夹持部316的夹持力,从而减少第一、第二绝缘体21,22之间的内应力,从而改善所述第一、第二绝缘体21,22在过高温IR炉时的稳定性,避免因内应力在高温下释放造成翘曲的问题。同时所述挡壁226与所述斜面227横向外侧设有限位所述接触弹臂315的下侧壁126,减少所述接触弹臂315晃动的情况发生,增强接触弹臂315的可靠性。

在另一实施例中,所述第三上压部217在对应所述凹槽3181位置处可以设置向下凸出的凸出部(未图示)以卡入所述凹槽3181内进行限位,此时,所述限位端壁3182可以不再需要与所述第三上压部217之间产生硬干涉。

重点参阅图3、图4、图7、图11所示,本申请射频开关100的第一绝缘体21的圆筒部212外周设有第二凸台2121,所述上壳体11的对接筒部112内壁面设有与所述第二凸台2121相互配合的第一凸台1121,在注塑成型后,所述第一凸台1121与所述第二凸台2121相互贴合固持,可以增强所述第一绝缘体21的圆筒部212与所述上壳体11的对接筒部112之间的结合力,避免所述第一绝缘体21自所述上壳体11向下脱离。

所述第二绝缘体22贴合于所述下壳体12的上表面得到所述下壳体12的刚性支撑,增加所述第二绝缘体22的强度。同时,所述第二绝缘体22前后两端的横向外侧设有外缘侧部29,而所述下壳体12的对应位置处设有固持凹部128,成型后,所述固持凹部128压持于所述外缘侧部29上方;所述第二绝缘体22的一对外缘侧部29中间沿横向外侧凸出形成结合块71,所述下壳体12的一对下侧缘壁127之间形成有结合并托持所述结合块71的突伸部129,而一对所述下侧缘壁127相对侧面底部的槽结构72内被所述结合块71所填充从而增加所述第二绝缘体22与所述下壳体12之间的结合力。而贯通所述下壳体12的注胶孔51底部设置环形斜面511,填充于所述注胶孔51的注胶部52在下侧填充满所述环形斜面511并形成环形覆盖部521,使所述第二绝缘体12与所述下壳体12紧密结合而不会分离。由此,使所述第二绝缘体22与所述下壳体12之间形成多达7个扣点,使第二绝缘体22牢固地贴紧在所述下壳体12上,使所述第二绝缘体22过高温IR炉时的变形降至最小以免造成产品不良。

所述下壳体12底面在位于第一、第二缺口222,223内侧形成有第一、第二第一、第二薄板部123,125,所述第一、第二薄板部123,125可以增加支撑所述第二绝缘体22的支持面,同时前后侧面被所述胶水块60填充后所覆盖以避开所述导电端子30。而所述下壳体12的下平板部121的底面直接作为焊脚焊接于目标电路板上。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 单刀单掷射频开关及其构成的单刀双掷射频开关和单刀多掷射频开关

- 单刀单掷射频开关及其构成的单刀双掷射频开关和单刀多掷射频开关