一种含锑污染粘土的烧结砖原料及制备方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于污染土壤修复治理与资源化利用技术领域,涉及一种锑污染粘土的资源化利用方法,具体涉及一种含锑污染粘土的烧结砖原料及制备方法。

背景技术

锑是一种类金属元素,为银白色固体、无延展性,在地壳中的含量为0.0001%;目前已知的含锑矿物多达120种,但具有工业价值的只有10种。随着科学技术的发展,锑现已被广泛用于生产各种阻燃剂、合金、陶瓷、玻璃、颜料、半导体元件、医药及化工等领域。由于锑在日常生活中得到广泛应用,对锑的需求量也日渐增大,我国锑产量高居世界榜首,锑矿相关开产、冶炼,或相关产品制造活动频繁,由此造成的土壤污染也日渐严重。

锑是环境中的有毒元素,不是植物或动物中的必需元素,但是土壤中的锑很容易被蔬菜、粮食等作物富集进入食物链,对人体造成不良影响,比如引起肝脏、皮肤、呼吸系统和心血管等方面的疾病。有研究表明积累在土壤中的锑会释放进入土壤溶液,随着迁移污染地下水和周围地表水,锑本身形态不稳定,水溶液或酸溶液浸出都会导致其污染扩散。

目前对于锑污染土壤的修复技术可分为减量化和稳定化两类,减量化修复技术是指通过原位或异位方法(比如淋洗等技术)将锑从固相转移到液相,从而降低土壤中锑浓度,此种方法对土壤土质要求高,不适用于锑污染粘土;稳定化修复技术是指通过物理、化学或生物的方法,降低锑的迁移性和生物可利用性,其适用于多数种类土壤类型;其中,最常见的方法为使用化学处理方法,通过添加药剂方式降低金属迁移性,但对锑污染粘土材料,化学药剂与粘土的充分混合反应是此种方法的一个难点,与修复效果密切相关。

更重要的是对于污染土壤修复治理成本一般较高,往往需要花费较大代价进行药剂采购、机械消耗等;因此若采用资源化利用,可以将锑污染粘土转化为建筑材料,不但可以节约成本,还可以进行“废物利用”。该处置方法,不但降低了烧结对粘土材料的消耗,降低了水土流失;还可以有效控制锑金属的生态风险,目前对锑金属使用制砖处置协同的方法进行治理研究少,如何配比原料可确保制成的砖块达到烧结砖块标准同时降低锑有效性为关键问题。

发明内容

针对现有技术中存在的上述问题,本发明提供一种含锑污染粘土的烧结砖原料及制备方法,在降低锑污染土壤风险同时可满足资源化利用。

本发明公开了一种含锑污染粘土的烧结砖原料,包括:锑污染粘土、洁净粘土、煤粉和生石灰。

作为本发明的进一步改进,按重量百分比计,所述锑污染粘土为50%-95%,所述洁净粘土为0-50%,所述煤粉为3%-6%,所述生石灰为1‰-3‰。

作为本发明的进一步改进,所述锑污染粘土的含水率为20%-35%,所述洁净粘土为建筑弃土,所述生石灰的有效含量不低于70%。

本发明还公开了一种烧结砖的制备方法,包括:

将上述烧结砖原料混合均匀;

对混合后的原料进行破碎;

对破碎后的原料进行陈化;

对陈化后的原料进行制砖,得到湿砖坯;

将所述湿砖坯送入隧道窑中进行焙烧,得到烧结砖。

作为本发明的进一步改进,破碎后的原料粒径低于25mm。

作为本发明的进一步改进,所述陈化的时间为2~5d,陈化后的原料含水率低于16%以下。

作为本发明的进一步改进,在将所述湿砖坯送入隧道窑之前,还包括:

将所述湿砖坯经风干和/或烘干,控制含水率为7-10%。

作为本发明的进一步改进,所述焙烧的工艺参数为:

控制温度在150~250℃,停留1-2h;

继续升温至550~650℃,停留1-2h;

继续升温至焙烧最高温度950℃-1300℃,停留1-2h。

作为本发明的进一步改进,升温阶段结束后,通入冷空气进行降温,降温时间为4-6h,结束后得到烧结砖。

作为本发明的进一步改进,所述烧结砖满足《烧结多孔砖和多孔砌块》(GB13544-2011)中相关标准,所述烧结砖中锑的浸出达到《地下水质量标准》(GB/T 14848-2017)中III类标准要求。

与现有技术相比,本发明的有益效果为:

本发明使用锑污染粘土替代或部分替代传统烧结砖中粘土材料,煤粉和生石灰的加入可调节砖坯的粘结性、韧性和热量;

本发明通过高温烧结将土壤中硅酸盐玻璃相固化,从而将锑封存起来,解决了锑在环境中迁移的问题,锑的浸出毒性数据可降低99%以上,降低土壤锑污染风险;同时,制得满足要求的建筑材料砖块,得到资源化利用,经济社会环境效益显著。

附图说明

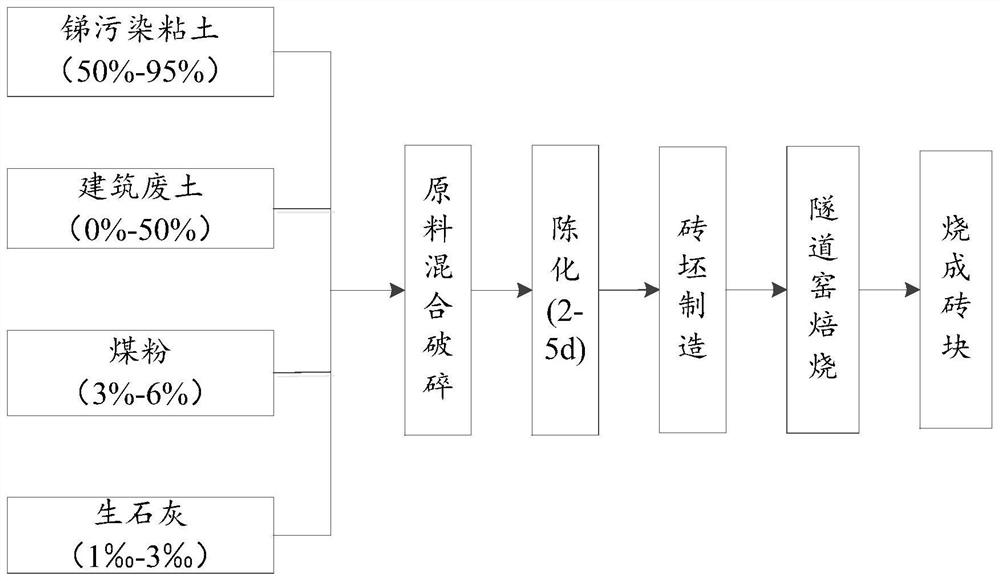

图1为本发明一种实施例公开的含锑污染粘土的烧结砖制备方法的流程图;

图2为本发明一种实施例公开的湿砖坯的实物图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合附图对本发明做进一步的详细描述:

本发明提供一种含锑污染粘土的烧结砖原料及制备方法,属于一种锑污染粘土(土壤)的资源化利用方法;其通过控制原料配比、烧结温度等因素,进行锑污染土壤的治理修复,从而降低锑的有效性与可迁移性。烧结砖是使用粘土、页岩或煤矸石为主要原料通过原料混合、陈化、干燥、成型、焙烧等过程形成的,其在焙烧阶段可达到800-1000℃的高温,粘土在此温度下呈现熔融状态。若将锑污染土壤替换原烧结原料,高温条件下,可将原来可迁移生物有效性较高的锑固定在硅酸盐中,从而达到降低迁移性与生物毒性的目的,降低环境风险。

为此,本发明提供一种含锑污染粘土的烧结砖原料,包括:锑污染粘土、洁净粘土、煤粉和生石灰;其使用锑污染粘土替代或部分替代传统烧结砖中粘土材料,同时添加少量生石灰、煤粉等原料调节原材料的黏结性和韧性,并提供烧结需要的热量;通过高温烧结将锑固结在砖块中,烧制成符合国家标准的建筑材料红砖;其中,若不加煤粉和生石灰,则达不到砖块烧结过程所需要的热量,导致砖块内部受热不均匀,使砖块的废品率提高。

其中,为了保证烧结砖的物理和化学性能,本发明的烧结砖原料中的各组分,按重量百分比计,锑污染粘土(一般粘土、粉质粘土或粉土)为50%-95%,洁净粘土为0-50%,煤粉为3%-6%,生石灰为1‰-3‰;优选,锑污染粘土为60%-80%,洁净粘土为15-35%,煤粉为3%-4.8%,生石灰为1‰-2‰。

进一步,锑污染粘土的含水率为20%-35%,洁净粘土可选用建筑弃土;生石灰的有效含量不低于70%,主要用于调节砖坯的黏结性和韧性;煤粉主要用于提供半内燃砖的热量。

其中,烧结砖对原料有一定的元素配比要求,若过量使用生石灰会打破该配比;煤粉作用主要是提供砖块焙烧时的热量,弥补土壤自身热值不足的情况,过量使用造成资源浪费,增加烧结砖尾气处置的压力。

如图1所示,本发明提供一种烧结砖的制备方法,包括:

步骤1、将按重量比称取的烧结砖原料(锑污染粘土、洁净粘土、煤粉和生石灰)混合均匀;

步骤2、使用破碎设备对混合后的原料进行破碎;其中,破碎后的原料粒径低于25mm,达到适应制作砖坯的细度要求,此时混合原料含水率约为20%;

步骤3、对破碎后的原料进行陈化;其中,陈化的时间为2~5d,陈化后的原料含水率低于16%以下,经陈化后保证原燃料稳定性和物理性能;

步骤4、对陈化后的原料进行制砖,得到湿砖坯;具体为:将原料输送至双极真空挤砖机,控制压力5MPa,制成标准湿砖坯,含水率约为15%;湿砖坯如图2所示;

步骤5、湿砖坯经风干和/或烘干;具体为:砖坯经过自然风干2d、热空气(80-100℃)烘干1d后,控制含水率为7-10%;

步骤6、将湿砖坯送入隧道窑中进行焙烧,得到烧结砖;具体为:

1)、初始控制温度在150~250℃、优选为200℃,停留1-2h、优选为2h;去除砖坯参与自由水及大气吸附水;

2)、继续升温至550~650℃、优选为600℃,停留1-2h、优选为2h;

3)、继续升温至焙烧最高温度950℃-1300℃,停留1-2h;通过高温烧结将土壤中硅酸盐玻璃相固化,从而将锑封存起来;

4)、升温阶段结束后,进入冷却阶段;即,通入冷空气进行降温,降温时间为4-6h,结束后得到烧结砖。

进一步,经上述步骤1~步骤6制备的烧结砖满足《烧结多孔砖和多孔砌块》(GB13544-2011)中相关标准,烧结砖中锑的浸出达到《地下水质量标准》(GB/T 14848-2017)中III类标准要求。

实施例1

(1)锑污染土壤性质

实施例1采用的锑污染土壤取自某金属冶炼区实际污染土壤,土壤相关信息如下:

①所指方法为《固体废物浸出毒性浸出方法水平振荡法》(HJ557-2010)

②所指方法为《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T299-2007)

(2)操作方法:

将上述锑污染土壤、清洁粘土、生石灰、煤粉按照质量比:80%、15%、2‰、4.8%搅拌均匀;将混匀后的物料通过破碎设备进一步破碎,破碎后将物料陈化5d,去除土壤中树根草根等物质;通过皮带输送机传送至双极真空挤砖机,控制压力5MPa,制成标准砖坯,含水率为15%;将制造好的砖坯进行自然风干2d,送入烘房在约90℃环境下烘干1d,送入隧道窑进行焙烧;控制温度停留在200℃,停留时间2h,去除砖坯参与自由水及大气吸附水;继续升温至600℃,停留2h,最后达到焙烧最高温度约950℃以上,停留时间2h。升温阶段结束后,进入冷却阶段,生成建材砖块,进行各指标的检测。

(3)检测结果

使用上述方法制得砖块,随机抽取两块后分别采用《固体废物浸出毒性浸出方法水平振荡法》(HJ557-2010)、《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T299-2007)进行浸出毒性检测,其中HJ557模拟在受到地表水或地下水浸沥时,砖块中锑的浸出风险,HJ299模拟在酸性环境(pH=3.2±0.05)下,砖块中锑的浸出风险,两种浸出风险可以综合评估锑在砖块中的可迁移性。此外依据《烧结多孔砖和多孔砌块》(GB13544-2011)进行了部分砖块物理性能指标,具体结果如下:

从上述数据可以看出,锑浸出较之前降低很多,低于《地下水质量标准》(GB/T14848-2017)中III类标准。

实施例2

(1)锑污染土壤性质

实施例2采用的锑污染土壤取自某金属冶炼区实际污染土壤,土壤相关信息如下:

①所指方法为《固体废物浸出毒性浸出方法水平振荡法》(HJ557-2010)

②所指方法为《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T299-2007)

(2)操作方法:

将上述锑污染土壤、清洁粘土、生石灰、煤粉按照质量比:60%、35%、2‰、4.8%搅拌均匀;将混匀后的物料通过破碎设备进一步破碎,破碎后将物料陈化5d,去除土壤中树根草根等物质;通过皮带输送机传送至双极真空挤砖机,控制压力5MPa,制成标准砖坯,含水率为15%;将制造好的砖坯进行自然风干2d,送入烘房在约90℃环境下烘干1d,送入隧道窑进行焙烧;控制温度停留在200℃,停留时间2h,去除砖坯参与自由水及大气吸附水;继续升温至600℃,停留2h,最后达到焙烧最高温度约950℃以上,停留时间2h。升温阶段结束后,升温阶段结束后,进入冷却阶段,通入冷空气进行降温,降温时间4-6h,结束后生成建材砖块,进行各指标的检测。

(3)检测结果

使用上述方法制得砖块,随机抽取两块后分别采用《固体废物浸出毒性浸出方法水平振荡法》(HJ557-2010)、《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T299-2007)进行浸出毒性检测,其中HJ557模拟在受到地表水或地下水浸沥时,砖块中锑的浸出风险,HJ299模拟在酸性环境(pH=3.2±0.05)下,砖块中锑的浸出风险,两种浸出风险可以综合评估锑在砖块中的可迁移性。此外依据《烧结多孔砖和多孔砌块》(GB13544-2011)进行了部分砖块物理性能指标,具体结果如下:

从上述数据可以看出,锑浸出较之前降低很多,低于《地下水质量标准》(GB/T14848-2017)中III类标准。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种含锑污染粘土的烧结砖原料及制备方法

- 一种除锑吸附材料及其制备方法和使用其对含锑废水进行处理的方法