彩膜基板及其制备方法、显示装置及其制备方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明实施例涉及显示技术,尤其涉及一种彩膜基板及其制备方法、显示装置及其制备方法。

背景技术

随着显示技术的发展,显示技术的应用越来越广泛,相应的对显示装置的要求越来越高。

显示装置需要天线以与外部设备通信,然而,现有的显示装置,尤其是对于具有彩膜基板的显示装置来说,天线电极的设置不够合理,天线易损坏,占用显示装置中框、前盖或者后盖的部分,使得显示装置存在较严重的空间浪费现象。

发明内容

本发明提供一种彩膜基板及其制备方法、显示装置及其制备方法,将天线电极集成于彩膜基板内,既能够保护天线电极,又能够节省空间占位。

第一方面,本发明实施例提供了一种彩膜基板,所述彩膜基板包括:色阻层,所述色阻层包括色阻部,以及位于相邻所述色阻部之间的开口;彩色滤光膜,包括多色滤光部,每一滤光部分别设置于所述开口中;还包括天线电极,所述天线电极被至少部分所述色阻部覆盖。

可选地,所述色阻部包括第一色阻部,以及覆盖所述天线电极的第二色阻部;优选的,在垂直于所述彩膜基板的方向上,所述天线电极的厚度与所述第二色阻部的厚度之和等于所述第一色阻部的厚度;优选地,所述色阻部还包括第三色阻部,在垂直于所述彩膜基板的方向上,所述第三色阻部与所述第二色阻部分别位于所述天线电极的两侧,且所述第三色阻部的正投影与所述天线电极的正投影重叠。

可选地,所述彩膜基板还包括基底,所述天线电极与所述基底接触;所述第二色阻部在所述基底上的正投影大于或等于所述天线电极在所述基底上的正投影。

可选地,在垂直于所述彩膜基板的方向上,所述第二色阻部的厚度大于或等于所述天线电极厚度的20%。

可选地,所述第二色阻部还包括位于所述天线电极两侧的侧壁,以及位于所述天线电极远离所述基底一侧的顶壁,所述顶壁和所述侧壁形成凹槽,所述天线电极位于所述凹槽内。

第二方面,本发明实施例还提供了一种显示装置,所述显示装置包括阵列基板、位于所述阵列基板一侧的发光器件和第一方面所述的彩膜基板,所述彩膜基板设置于所述发光器件的出光侧。

可选地,所述显示装置还包括封装层,所述封装层用于封装所述发光器件;其中,所述封装层复用为所述彩膜基板的基底;或者,所述彩膜基板包括基底,所述封装层与所述基底之间包括粘合层,所述粘合层用于将所述基底与所述封装层粘合。

第三方面,本发明实施例还提供了一种彩膜基板的制备方法,所述方法包括:形成天线电极;形成色阻层,其中,所述色阻层包括色阻部以及位于相邻所述色阻部之间的开口,且所述天线电极被至少部分所述色阻部覆盖;于所述开口处设置滤光部,以形成彩色滤光膜。

第四方面,本发明实施例还提供了一种显示装置的制备方法,所述显示装置的制备方法包括:形成阵列基板;形成位于所述阵列基板一侧的发光器件;形成彩膜基板,其中,所述彩膜基板位于所述发光器件的发光侧,所述彩膜基板由第三方面所述的彩膜基板的制备方法形成。

可选地,所述形成彩膜基板包括:形成封装所述发光器件的封装层;于所述封装层上形成所述天线电极、所述色阻层和所述彩色滤光膜;或者,所述彩膜基板还包括基底;在形成所述彩膜之前还包括形成封装所述发光器件的封装层;形成所述彩膜基板包括:提供基底,在所述基底上形成所述天线电极、所述色阻层和所述彩色滤光膜;所述形成彩膜基板之后还包括:利用粘合层将所述封装层与所述基底粘合。

本发明采用的彩膜基板包括色阻层,色阻层包括色阻部以及位于色阻部之间的开口;彩色滤光膜,包括多色滤光部,每一滤光部分别设置于多个开口中;还包括天线电极,天线电极被至少部分色阻部覆盖。天线电极集成于彩膜基板中,天线电极能够被色阻部保护,提高天线电极的寿命,同时还能够避免将环境光反射至用户眼中,从而提高显示效果;另外,不需要在显示装置中额外预留天线电极的位置,从而节省显示装置的空间,有利于降低显示装置的整体厚度。

附图说明

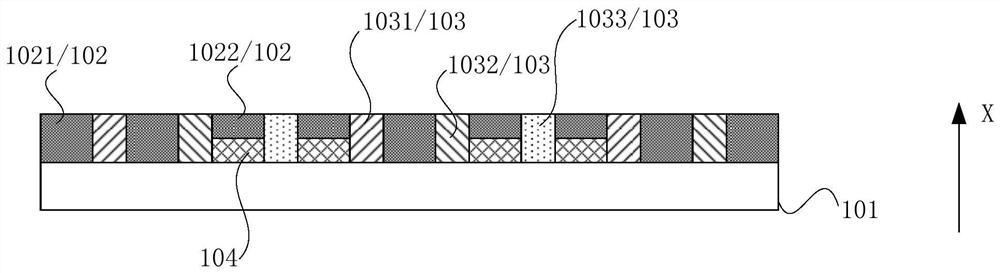

图1为本发明实施例提供的一种彩膜基板的结构示意图;

图2为本发明实施例提供的一种彩膜基板的俯视图;

图3为本发明实施例提供的又一种彩膜基板的结构示意图;

图4为本发明实施例提供的又一种彩膜基板的结构示意图;

图5为本发明实施例提供的又一种彩膜基板的结构示意图;

图6为本发明实施例提供的又一种彩膜基板的俯视图;

图7为本发明实施例提供的一种显示装置的结构示意图;

图8为本发明实施例提供的又一种显示装置的结构示意图;

图9为本发明实施例提供的又一种显示装置的结构示意图;

图10为本发明实施例提供的一种彩膜基板的制备方法的流程图;

图11-图18为本发明实施例提供的一种彩膜基板的制备方法主要步骤对应的产品结构示意图;

图19-图23为本发明实施例提供的一种彩膜基板的又一种制备方法主要步骤对应的产品结构示意图;

图24为本发明实施例提供的一种显示装置的制备方法的流程图;

图25-图27为本发明实施例提供的显示装置的制备方法主要步骤对应形成的产品结构示意图;

图28为本发明实施例提供的又一种显示装置的制备方法的主要步骤对应形成的产品结构示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

图1为本发明实施例提供的一种彩膜基板的结构示意图,图2为本发明实施例提供的一种彩膜基板的俯视图,其可与图1对应,结合图1和图2,彩膜基板包括:色阻层,色阻层包括色阻部102以及位于相邻色阻部102之间的开口;彩色滤光膜103,彩色滤光膜包括多色滤光部,每一滤光部设置于一个开口中;还包括天线电极104,天线电极104被至少部分色阻部102覆盖。

具体地,彩膜基板用于在显示装置中进行滤光,如将白光过滤成红光、绿光或者蓝光,以实现全彩显示;在其他一些实施例中,彩膜基板还可以是将蓝光过滤成红光或者绿光的彩膜基板,从而实现全彩显示。色阻部102例如可以是黑胶,其具有吸光吸能,能够避免显示装置漏光;色阻部102之间的开口对应显示面板的多个子像素,其中,开口与色阻部102沿平行于彩膜基板的方向排列;以液晶显示面板为例,彩色滤光膜103可包括红色滤光部1031、蓝色滤光部1032及绿色滤光部1033,与显示面板的子像素一一对应;红色滤光部1031能够将白光中红光波段的光透光,而将其他波段的光滤除,从而使得液晶显示面板的背板发出的光经过红色滤光部1031之后变为红光,相应地液晶显示面板的背板发出的光经过绿色滤光部1032之后变为绿光,液晶显示面板的背板发出的光经过蓝色滤光部1033之后变为蓝光;需要说明的是,显示面板还可以是OLED(Organic Light-Emitting Diode,有机发光二极管)显示面板,若显示面板中有机发光结构为发蓝光的有机发光结构,则此时彩色滤光膜包括红色滤光部和绿色滤光部两种滤光部,蓝光经过红色滤光部后变为红光,经绿色滤光部后变为绿光,从而配合有机发光结构发出的蓝光实现全彩显示,此时在对应于需要出蓝光的开口中,可设置透明的保护结构,或者不设置任何结构;而若OLED显示面板中的有机发光结构为发白光的有机发光结构,彩色滤光膜可包括红色滤光部、蓝色滤光部及绿色滤光部,与显示面板的子像素一一对应,其全彩显示原理与上述的液晶显示面板显示原理相同,在此不再赘述。天线电极104作为显示装置中天线结构的馈线,用于收发电磁波信号,天线结构例如可以是NFC(Near Field Communication,近距离无线通讯技术)天线,天线电极104的圈数可为2至4圈,本发明实施例对此不做具体限定,可以理解的是,天线电极104可以是透明的导电结构,也可以是不透明的金属层;在本实施例中,色阻部102覆盖天线电极104,一方面,色阻部102能够作为天线电极104的保护结构,避免天线电极104被磨损或腐蚀等,提高天线电极104的使用寿命;另一方面,由于色阻部102具有吸光性,应用本实施例提供的彩膜基板的显示装置,色阻部102设置于基底101远离显示面板的一侧,外界环境光不会直接照射到天线电极104上,而是被色阻部102吸收,因而环境光不会被天线电极104反射至用户眼中,能够极大的提高显示效果。

本实施例的技术方案,采用的彩膜基板包括色阻层,色阻层包括色阻部,以及位于色阻部之间的开口;彩色滤光膜,彩色滤光膜包括多色滤光部,每一滤光部分别设置于开口中;天线电极,天线电极被至少部分色阻部覆盖。天线电极集成于彩膜基板中,天线电极能够被色阻部保护,提高天线电极的寿命,同时还能够避免将环境光反射至用户眼中,从而提高显示效果;另外,不需要在显示装置中额外预留天线电极的位置,从而节省显示装置的空间,有利于降低显示装置的整体厚度。

可选地,继续参考图1,色阻部102包括第一色阻部1021和覆盖天线电极104的第二色阻部1022;优选地,在垂直于彩膜基板的方向X上,天线电极104的厚度与第二色阻部1022的厚度之和等于第一色阻部1021的厚度。

具体地,在本实施例中,第二色阻部1022与天线电极104的厚度之和等于第一色阻部1021的厚度,从而使得彩膜基板各个部分厚度相同,更加不易损坏;当彩膜基板为柔性的彩膜基板时,其弯折性能也更佳。

优选地,图3为本发明实施例提供的又一种彩膜基板的结构示意图,参考图3,色阻部102还包括第三色阻部1023,在垂直于彩膜基板的方向X上,第三色阻部1023与第二色阻部1022分别位于天线电极104的两侧,且第三色阻部1023的正投影与天线电极104的正投影重叠。

具体地,在本实施例中,当彩膜基板制作到显示面板上时,第三色阻部1023靠近显示面板,而第二色阻部1022远离显示面板,第三色阻部1023能够避免天线电极对显示面板发出的光进行反射,从而能够进一步提高显示效果。优选地,在垂直于彩膜基板的方向X上,第三色阻部1023的厚度、天线电极104的厚度及第二色阻部1022的厚度之和等于第一色阻部1021的厚度。从而使得彩膜基板各个部分厚度相同,更加不易损坏;当彩膜基板为柔性的彩膜基板时,其弯折性能也更佳。

可选地,彩膜基板还包括基底101,天线电极104与基底101接触;第二色阻部1022在基底101上的正投影大于或等于天线电极104在基底101的正投影。

具体地,在本实施例中,基底101例如可以是硬质的玻璃基底或者为柔性基底,柔性基底例如可以是聚酰亚胺PI等。基底101为透明基底,一方面能够为彩膜基板的其他膜层(色阻层及天线电极)等提供支撑,另一方面还能够透过显示面板发出的光,使得显示面板发出的光经过彩膜基板后能够全彩显示。且基底可以是显示装置中显示面板的膜层复用得到,有利于减小显示装置的整体厚度。将天线电极104直接设置在基底101上,在制作彩膜基板时,只需要两次刻蚀工艺,即先刻蚀形成天线电极104,再刻蚀形成色阻部102,工艺流程简单,有利于降低成本。且第二色阻部1022在基底101上的正投影可以等于天线电极104在基底101上的正投影,也即图1中所示的结构,或者,图4为本发明实施例提供的又一种彩膜基板的结构示意图,参考图4,第二色阻部1022在基底101上的正投影大于天线电极104在基底101上的正投影,本发明对此不做具体限定,只要第二色阻部1022能够覆盖天线电极104,避免因天线电极104反射光线而降低显示效果即可。

优选地,滤光部与天线电极同层或异层设置。

具体地,在垂直于彩膜基板的方向上,滤光部的厚度与天线电极的厚度可以相同也可以不同;滤光部与天线电极同层设置可以理解为滤光部远离彩膜基板出光面的一面,与天线电极远离彩膜基板出光面的一面位于同一平面上,也即滤光部与天线电极在同一层上制作而成,如图4所示,滤光部103与天线电极104均在基底101上制作而成;滤光部与天线电极异层设置可以理解为滤光部远离彩膜基板出光面的一面,与天线电极远离彩膜基板出光面的一面位于不同的平面上,也即滤光部与天线电极在不同层上制作而成,如图3所示,滤光部103在基底101上制作而成,而天线电极104在第三滤光部1023上制作而成;或者,图5为本发明实施例提供的又一种彩膜基板的结构示意图,参考图5,也可以是天线电极104制作在基底101,滤光部103不直接制作在基底101上,而是在滤光部103与基底101之间设置一透明结构113,透明结构113例如可以是光学胶等,滤光部103可在透明结构113上制作而成。

可选地,继续参考图1,在垂直于彩膜基板的方向X,第二色阻部102的厚度大于或等于天线电极厚度的20%。

具体地,在本实施例中,若第二色阻部1022的厚度较薄,该部分的吸光效果不明显,使得显示效果的提升不明显,本实施例中可设置第二色阻部1022的厚度大于或等于天线电极厚度的20%,从而使得该部分吸光效果较为明显,从而极大的提高应该本实施例彩膜基板的显示装置的显示效果。需要说明的是,在其它一些实施方式中,可设置第二色阻部1022的厚度小于或等于天线电极厚度的1/3,从而因避免彩膜基板过厚,造成显示装置过厚。

可选地,图6为本发明实施例提供的又一种彩膜基板的俯视图,图6可与图4对应,结合图6和图4,第二色阻部1022还包括位于天线电极104两侧的侧壁,以及位于天线电极104远离基底101一侧的顶壁,顶壁和侧壁形成凹槽,天线电极104位于凹槽内。

具体地,在本实施例中,天线电极104的侧面不与彩色滤光膜103接触,而是被第二色阻部1022隔开,一方面能够更好地保护天线电极104,另一方面,还能够避免天线电极104的侧面将光反射至用户眼中,从而进一步提高显示效果。色阻部102暴露出天线电极104的接线端,以便于和主板上的芯片电连接。

本发明实施例还提供了一种显示装置,图7为本发明实施例提供的一种显示装置的结构示意图,图8为本发明实施例提供的又一种显示装置的结构示意图,结合图7和图8,显示装置包括阵列基板201、位于阵列基板一侧的发光器件和本发明任意实施例提供的彩膜基板,彩膜基板位于发光器件的出光侧。

显示装置例如可以是计算机监视器、笔记本电脑、数码相机、蜂窝电话、智能手机、智能平板、电视、个人数字助理(PDA)、便携式多媒体播放器(PMP)、MP3播放器、导航系统、游戏控制台或者可视电话等。显示装置的天线电极集成在彩膜基板中,显示装置的中框、背盖或前盖等部分不再需要预留天线电极的位置,避免在此部分区域设置天线电极时天线电极的磨损问题,同时还能够节省此部分的空间,降低显示装置的厚度。另外,因本发明实施例提供的显示装置包括本发明任意实施例提供的彩膜基板,因而也具有相同的有益效果,在此不再赘述。

可选地,如图7所示,发光器件例如可以是液晶层204。

具体地,在本实施例中,显示装置为液晶显示装置,其可包括层叠的背板203、下偏光片202、阵列基板201、液晶层204、彩膜基板以及上偏光片205,其中彩膜基板还可包括与上偏光片205接触的透明保护层105;阵列基板201中具有多个晶体管结构,以驱动液晶层中的液晶分子改变偏振方向,从而发出不同灰阶的光。

或者,如图8所示,发光器件还可以是有机发光结构301。

具体地,在本实施例中,显示装置可为OLED显示面板,阵列基板201可包括层叠的衬底、有源层、栅极绝缘层、栅极层、层间绝缘层、源漏电极层、电源电极层、平坦化层及像素限定层等;其具体结构和工作原理为本领域技术人员所熟知,在此不再赘述。有机发光结构301例如可以包括阳极层、空穴注入层、空穴传输层、电子阻挡层、发光层、空穴阻挡层、电子传输层、电子注入层以及阴极层,其具体结构和发光原理为本领域技术人员所熟知,在此不再赘述。需要说明的是,当显示装置为OLED显示装置时,发光层可为发蓝光的发光层,彩色滤光膜包括红色滤光部和绿色滤光膜两种滤光部,蓝光经过红色滤光部后变为红光,经绿色滤光部后变为绿光,从而配合发光层发出的蓝光实现全彩显示。需要说明的是,天线电极在阵列基板上的正投影,与像素限定层在所述阵列基板上的正投影重叠,或位于所述像素限定层在所述阵列基板上的正投影范围内。所述滤光部在所述阵列基板上的正投影与对应的子像素在所述阵列基板上的正投影相对应。

如图8所示,在图8所示的结构中,显示装置还可包括封装层,封装层用于封装发光器件,封装有机发光结构301的封装层复用为基底101,从而能够降低显示装置的整体厚度,同时还有利于节约工艺流程;或者,图9为本发明实施例提供的又一种显示装置的结构示意图,参考图9,彩膜基板包括基底101,封装层302与基底101之间包括粘合层303,粘合层303用于将基底101与封装层302粘合;在本实施例中,彩膜基板和显示面板((即阵列基板、发光器件以及封装层))可分别独立制备而成,随后再将彩膜基板与显示面板利用粘合层303粘合在一起,显示面板和彩膜基板由于分别是独立制成,良率较高,从而有利于提高显示装置的良率。

图10为本发明实施例提供的一种彩膜基板的制备方法的流程图,参考图10,彩膜基板的制备方法包括:

步骤S401,形成天线电极;步骤S402,形成色阻层,其中,色阻层包括色阻部以及位于色阻部之间的开口,且天线电极被至少部分色阻部覆盖;步骤S403,于多个开口处设置滤光部,以形成彩色滤光膜。

具体地,在本实施例中,利用色阻部覆盖天线电极,天线电极能够被色阻部保护,提高天线电极的寿命,同时还能够避免将环境光反射至用户眼中,从而提高显示效果。步骤S402与步骤S403的执行顺序并不做具体限定,只要能够形成天线电极以及覆盖天线电极的色阻部即可。以下示例性地示出彩膜基板制程方法的两种顺序:

图11-图18为本发明实施例提供的一种彩膜基板的制备方法主要步骤对应的产品结构示意图,具体地,如图11所示,可先提供一透明的柔性或刚性基底101,基底101还可以是备用基底;随后如图12所示,于基底上形成金属层1041,例如可以通过溅射或涂布等方式形成金属层1041;再刻蚀金属层1041以形成天线电极。如图13所示,先在金属层1041上形成光阻胶1042,可通过涂布的方式形成光阻胶1042,再如图14所示,利用掩膜版1043经曝光、显影、刻蚀、清洗等步骤形成如图15所示的天线电极104。需要说明的是,基底101可由应用本实施例彩膜基板的显示装置中的显示面板的膜层(如封装层)复用。如当封装层复用为基底时,在显示面板的封装层制作完成后,可直接在封装层上形成天线电极,此时即封装层复用为彩膜基板的基底;当彩膜基板具有独立的基底(即不存在与显示面板的膜层复用)时,可将彩膜基板的基底与显示面板利用粘合层(如光学胶)进行粘合,以形成显示装置。

如图16所示,可先通过涂布的方式形成一层色阻预备层1024,然后再利用掩膜版刻蚀(如曝光、显影、脱模等工序)形成开口1025的色阻部102,即如图17所示。

如图18所示,可通过打印或涂布等方式形成彩色滤光膜,彩色滤光膜可以包括红色滤光部、蓝色滤光部以及绿色滤光部三种滤光部;或者也可以只包括红色滤光部及绿色滤光膜两种滤光部,以应用于OLED显示装置中,此时,色阻层对应OLED显示面板蓝色子像素的区域形成有开口,但是可不设置彩色滤光部。需要说明的是,形成彩色滤光膜之后还可涂布形成透明保护层,以保护彩膜基板。另外,若基底101为备用基底,在制作完成色阻层、天线电极以及彩色滤光膜后可以将基底剥离,以实现无基底的彩膜基板。

图19-图23为本发明实施例提供的一种彩膜基板的又一种制备方法主要步骤对应的产品结构示意图,如图19所示,可先在基底101上形成色阻准备层1121,其中,色阻准备层1121的材料与色阻层的材料相同;色阻准备层1121包括多个减薄区A,减薄区A对应需要形成天线电极的位置;随后,如图20所示,对色阻准备层1121位于减薄区A的部分进行减薄,需要说明的是,可对色阻准备层1121位于减薄区A的部分减薄至厚度为0,即如图20所示的结构,也可如图21所示,将色阻层1121位于减薄区A的部分减薄一部分;本实施例以图20中的结构为例,随后如图22所示,于减薄区A内形成天线电极104,也即在基底上或者在色阻准备层1121在减薄区A保留的部分上形成天线电极104,其形成方法包括刻蚀、曝光显影等步骤,在此不再赘述;随后如图23所示,于天线电极104上形成色阻覆盖层1122,其中,色阻覆盖层1122与色阻准备层1121组成色阻层;色阻覆盖层1122的材料与色阻层的材料相同,色阻准备层1121与色阻覆盖层1122整体上组成色阻层,从而形成覆盖天线电极的色阻层;随后再在色阻层上开口以及设置滤光部等,最终形成彩膜基板。需要说明的是,本实施例的基底101也可以是备用基底,在制作完成色阻层、天线电极以及彩色滤光膜后可以将基底剥离,以实现无基底的彩膜基板。

本实施例的技术方案,采用的彩膜基板的制备方法包括:形成天线电极;形成覆盖天线电极的色阻层,其中,色阻层具有多个开口;于多个开口处形成彩色滤光膜。制备工序简单,且将天线电极集成于彩膜基板中,天线电极能够被色阻部保护,提高天线电极的寿命,同时还能够避免将环境光反射至用户眼中,从而提高显示效果;另外,不需要在显示装置中额外预留天线电极的位置,从而节省显示装置的空间,有利于降低显示装置的整体厚度。

图24为本发明实施例提供的一种显示装置的制备方法的流程图,参考图24,显示装置的制备方法包括:

步骤S501,形成阵列基板;阵列基板的制备方法为本领域技术人员所熟知,在此不再赘述。

步骤S502,形成位于阵列基板一侧的发光器件;发光器件例如可以是包括液晶层的发光器件或者是包括有机发光结构的发光器件,例如可以通过刻蚀、曝光、沉积以及显影等方式形成,在此不再赘述。

步骤S503,形成彩膜基板,其中,彩膜基板位于发光器件的发光侧,彩膜基板由本发明任意实施例提供的彩膜基板的制备方法形成。

本实施例的技术方案,形成的显示装置中,由于显示装置的天线电极集成于彩膜基板中,天线电极能够被色阻部保护,能够提高天线电极的寿命,同时还能够避免将环境光反射至用户眼中,从而提高显示效果;另外,不需要在显示装置中额外预留天线电极的位置,从而节省显示装置的空间,有利于降低显示装置的整体厚度。

以下结合具体实施例对显示装置的制备方法进行说明,图25-图27为本发明实施例提供的显示装置的制备方法主要步骤对应形成的产品结构示意图,参考图25,可先形成阵列基板201,再如图26所示,形成发光器件(以发光器件为有机发光结构301为例),随后,形成彩膜基板包括:形成封装发光器件的封装层302,封装层302例如可以是薄膜封装或玻璃粉封装等,即如图27所示的结构,本发明对此不做具体限定;随后,在封装层302上形成天线电极、色阻层及彩色滤光膜,形成图8中所示的显示装置,也即在本实施例中封装层302复用为彩膜基板的基底101,在封装层制作完成后直接在封装层上制作天线电极、色阻层以及彩色滤光膜,能够节省工艺,从而节约工艺成本。

或者,图28为本发明实施例提供的又一种显示装置的制备方法的主要步骤对应形成的产品结构示意图,如图28所示,彩膜基板包括基底101,在形成彩膜基板之前还包括形成封装发光器件的封装层302,形成彩膜基板包括:提供基底,在基底上形成天线电极、色阻层和彩色滤光膜;形成彩膜基板之后还包括:

利用粘合层将封装层与基底粘合;其中,粘合层可通过涂覆在封装层上以与基底粘合,或者,粘合层也可涂覆到基底上,再与封装层进行粘合,最终形成图9中所示的显示装置。本实施例的显示面板(即阵列基板、发光器件以及封装层)和彩膜基板由于分别是独立制成,良率较高,从而有利于提高显示装置的良率。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 光阻材料、彩膜基板、彩膜基板的制备方法和显示装置

- 一种组合物、彩膜基板、显示面板、显示装置及彩膜基板的制备方法