一种三元乙丙橡胶与聚偏氟乙烯的复合膜及其制备方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及橡胶与塑料熔融粘结复合膜技术领域,具体涉及一种三元乙丙橡胶与聚偏氟乙烯的复合膜及其制备方法。

背景技术

风力发电装备是一个较大型的综合体,其稳定运行受多种因素的制约,其中由腐蚀导致的故障需要引起特别的关注。风力发电装备的主要部分处于露天环境下运行,环境气候的影响显著,其面临的环境气候类型主要分为:海岸、近海离岸、草原和沙漠。其中海岸和近海离岸条件下盐分的侵蚀问题特别突出。海洋大气的特点是含有大量的盐,主要是NaCl盐颗粒沉降在金属表面上,由于它具有吸潮性及增大表面液膜的导电作用,同时Cl-本身又具有很强的侵蚀性,因而加重了金属表面的腐蚀。

钢结构离海岸越近腐蚀也越严重,其腐蚀速度比内陆大气中高出许多倍。按照国际标准化组织的腐蚀分类体系,ISO12944标准将腐蚀类型分为以下几类:

ISO12944标准-腐蚀定义和环境(仅做参考的温性气候下的典型环境)

沿海区域的风力发电装备所处的环境属于上表中的C4和C5,属于严重受腐蚀环境。海上风力发电场可能是未来我国风力发电行业的发展方向,由于海上风力发电装备远离海岸,在天气条件比较恶劣的情况下,维修人员很难接近风机,风机得不到正常检修和维护,容易造成安全隐患。所以,确保海上风机高可靠性显得尤其重要,而设备的综合防腐蚀效果是保证高可靠性的重要因素。

发明内容

本发明的目的是为了解决现有技术中的问题,提供一种三元乙丙橡胶与聚偏氟乙烯的复合膜及其制备方法,能够将三元乙丙橡胶与聚偏氟乙烯稳定的粘结在一起,使复合膜同时具有耐腐蚀性、耐高温性、耐氧化性、耐候性、耐射线辐射性能等诸多性能,应用在海上风力发电机上能够极大的提高综合防腐蚀效果。

为了达到上述目的,本发明的技术方案是:

一种三元乙丙橡胶与聚偏氟乙烯的复合膜,所述复合膜包括依次粘结的聚偏氟乙烯外层、第一粘结层、第二粘结层、第三粘结层和三元乙丙橡胶内层,

所述聚偏氟乙烯外层由以下质量份的原料制备而成,

所述第一粘结层由以下质量份的原料制备而成,

聚甲基丙烯酸甲酯 20~80份;

苯乙烯、丙烯氰及丙烯酸甲酯橡胶共聚物 20~80份;

抗氧剂1010 0.05~5份;

所述第二粘结层由以下质量份的原料制备而成,

所述第三粘结层由以下质量份的原料制备而成,

EVA树脂 95~99.9份;

抗氧剂 0.1~5份;

所述三元乙丙橡胶内层(5)由以下质量份的原料制备而成,

优选的,所述聚偏氟乙烯外层原料中的无机粉体为二氧化钛,相容剂为聚甲基丙烯酸甲酯,增韧剂为甲基丙烯酸甲酯、丁二烯和苯乙烯的接枝共聚物;所述第二粘结层原料中的增韧剂为氯化聚乙烯,润滑剂为季戊四醇硬脂酸酯,分散剂为丙烯酸型加工助剂,紫外吸收剂为苯并三唑类紫外吸收剂。

优选的,所述聚偏氟乙烯外层的厚度为20~200μm。

优选的,所述第一粘结层的厚度为10~100μm。

优选的,所述第二粘结层的厚度为10~100μm。

优选的,所述第三粘结层的厚度10~100μm。

优选的,所述三元乙丙橡胶内层的厚度为20~200μm。

一种三元乙丙橡胶与聚偏氟乙烯的复合膜的制备方法,包括以下步骤,

S1,将聚偏氟乙烯外层的原料、第一粘结层的原料和第二粘结层的原料通过双螺杆挤出机塑化、分散、剪切、混炼与挤出切粒烘干后再通过三层共挤流延机或吹膜机熔融共挤制备成第一复合膜;

S2,将第三粘结层的原料制成EVA薄膜;

S3,将第一复合膜、EVA薄膜和三元乙丙橡胶薄膜通过层压机热压复合形成三元乙丙橡胶与聚偏氟乙烯的复合膜。

优选的,所述步骤S3中层压机热压复合温度为100~200℃,压力为200~1000Kpa,时间20~60min。

本发明的有益效果是:本发明的一种三元乙丙橡胶与聚偏氟乙烯的复合膜及其制备方法,通过设置第一粘结层、第二粘结层和第三粘结层,克服了三元乙丙橡胶自粘性和互粘性差、无法与聚偏氟乙烯较好粘结的问题,使复合膜同时具备了聚偏氟乙烯的耐化学腐蚀性、耐高温性、耐氧化性、耐候性、耐射线辐射性以及三元乙丙橡胶的耐臭氧、耐热、耐候等耐老化性能,应用在海上风力发电机以及其他高腐蚀环境中能够极大提高设备的综合防腐蚀效果。

附图说明

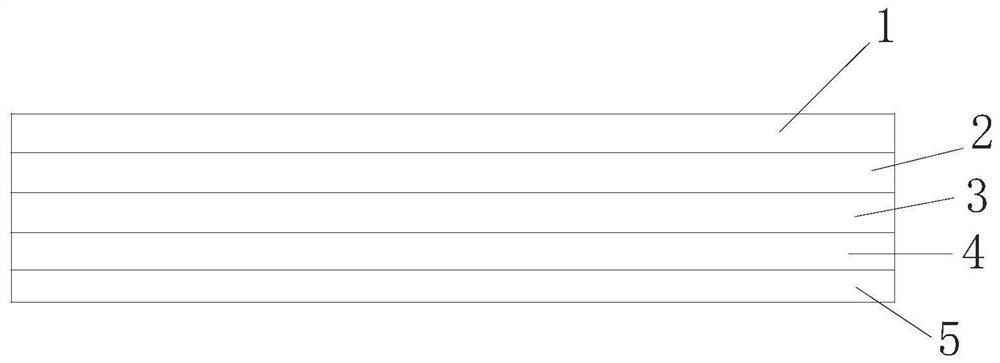

图1为本发明三元乙丙橡胶与聚偏氟乙烯复合膜的一种结构示意图。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和实施方式对本发明创造作进一步的详细说明。

如图1所示的一种三元乙丙橡胶与聚偏氟乙烯的复合膜,所述复合膜包括依次粘结的聚偏氟乙烯外层1、第一粘结层2、第二粘结层3、第三粘结层4和三元乙丙橡胶内层5,

其中,所述聚偏氟乙烯外层1由以下质量份的原料制备而成,

所述第一粘结层2由以下质量份的原料制备而成,

聚甲基丙烯酸甲酯 20~80份;

苯乙烯、丙烯氰及丙烯酸甲酯橡胶共聚物 20~80份;

抗氧剂 0.05~5份;

所述第二粘结层3由以下质量份的原料制备而成,

所述第三粘结层4由以下质量份的原料制备而成,

EVA树脂 95~99.9份;

抗氧剂 0.1~5份;

所述三元乙丙橡胶内层5由以下质量份的原料制备而成,

三元乙丙橡胶内层通过密炼机混炼后进行压延成型并进行硫化后得到。

所述聚偏氟乙烯外层1原料中的无机粉体为二氧化钛,相容剂为聚甲基丙烯酸甲酯,增韧剂为甲基丙烯酸甲酯、丁二烯和苯乙烯的接枝共聚物;所述第二粘结层3原料中的增韧剂为氯化聚乙烯,润滑剂为季戊四醇硬脂酸酯,分散剂为丙烯酸型加工助剂,紫外吸收剂为苯并三唑类紫外吸收剂。

优选的,所述聚偏氟乙烯外层1的厚度为20~200μm。所述第一粘结层2的厚度为10~100μm。所述第二粘结层3的厚度为10~100μm。所述第三粘结层4的厚度10~100μm。所述三元乙丙橡胶内层5的厚度为20~200μm。

一种三元乙丙橡胶与聚偏氟乙烯的复合膜的制备方法,包括以下步骤,

S1,将聚偏氟乙烯外层1的原料、第一粘结层2的原料和第二粘结层3的原料通过双螺杆挤出机塑化、分散、剪切、混炼与挤出切粒烘干后再通过三层共挤流延机或吹膜机熔融共挤制备成第一复合膜;

S2,将第三粘结层4的原料制成EVA薄膜;

S3,将第一复合膜、EVA薄膜和三元乙丙橡胶薄膜通过层压机热压复合形成三元乙丙橡胶与聚偏氟乙烯的复合膜。

优选的,所述步骤S3中层压机热压复合温度为100~200℃,压力为200~1000Kpa,时间20~60min。

下面,结合具体实施例1-3以及对比例进行测试。各实施例中所采用的具体原料如下:

聚偏氟乙烯外层1的具体原料:

PVDF树脂,牌号为HEVER-201(供应商为:乳源东阳光氟树脂有限公司,熔融指数为26.5g/10min,230℃,5.0kg);

无机粉体,晶红石型二氧化钛,牌号为TR28(供应商为:亨斯曼);

相容剂,聚甲基丙烯酸甲酯,牌号为V150(供应商为:法国阿科玛,熔融指数为22g/10min,230℃,5.0kg);

增韧剂,甲基丙烯酸甲酯、丁二烯和苯乙烯的接枝共聚物,牌号为M-570(供应商为:日本钟渊化学);

抗氧剂,为受阻酚类抗氧剂1010与亚磷酸酯类抗氧剂168的互配物,比例为1010:168=1:1(供应商为:德国巴斯夫);

紫外吸收剂,苯并三唑类紫外吸收剂,牌号为TUV-326(供应商为:德国巴斯夫)。

第一粘结层的具体原料:

聚甲基丙烯酸甲酯,牌号为GR-F(供应商为:日本可乐丽,熔融指数为5g/10min,230℃,5.0kg);

苯乙烯、丙烯氰及丙烯酸甲酯橡胶共聚物,牌号为PW-987B(供应商为:台湾奇美,熔融指数为4.3g/10min,230℃,5.0kg);

抗氧剂,为受阻酚类抗氧剂1010与亚磷酸酯类抗氧剂168的互配物,比例为1010:168=1:2(供应商为:德国巴斯夫)。

第二粘结层的具体原料:

ASA树脂,苯乙烯、丙烯氰及丙烯酸甲酯橡胶共聚物,牌号为PW-987B(供应商为:台湾奇美,熔融指数为4.3g/10min,230℃,5.0kg);

增韧剂,氯化聚乙烯,牌号为2135(供应商为:潍坊亚星化学股份有限公司);

润滑剂,季戊四醇硬脂酸酯,牌号为PETS(供应商为:广州伟伯科技有限公司);

分散剂,丙烯酸型加工助剂,牌号为P551J(供应商为:日本三菱化学);

紫外吸收剂,苯并三唑类紫外吸收剂,牌号为TUV-326(供应商为:德国巴斯夫,紫外吸收剂种类为苯并三唑类);

抗氧剂,为受阻酚类抗氧剂1010与亚磷酸酯类抗氧剂168的互配物,比例为1010:168=1:2(供应商为:德国巴斯夫)。

第三粘结层的具体原料:

EVA树脂(牌号为150W,供应商为:美国杜邦);

抗氧剂,为受阻酚类抗氧剂1010与亚磷酸酯类抗氧剂168的互配物,比例为1010:168=1:2(供应商为:德国巴斯夫)。

三元乙丙橡胶层的具体原料:

三元乙丙橡胶,牌号3670(供应商为:美国杜邦);

氧化锌;

硬脂酸;

防老剂RD(供应商为临海市新华化工厂);

防老剂D(供应商为南京巴斯德化工有限公司);

炭黑,牌号为N762,(供应商为:天津亿博化工);

交联剂,牌号为DCP(供应商为:南京经天纬化工有限公司)

助交联剂,牌号为TAC(供应商为:上海顿美新材料科技有限公司)

实施例1

聚偏氟乙烯外层1的配方为:

第一粘结层2的配方为:

聚甲基丙烯酸甲酯 60份;

苯乙烯、丙烯氰及丙烯酸甲酯橡胶共聚物 40份;

抗氧剂 1份;

第二粘结层3的配方为:

第三粘结层4的配方为:

EVA树脂 98.5份;

抗氧剂 1.5份;

三元乙丙橡胶内层5的配方为:

三元乙丙橡胶内层5通过密炼机混炼后进行压延成型并进行硫化后得到。

采用上述复合膜的制备方法制得实施例1样品。

实施例2

聚偏氟乙烯外层1的配方为:

第一粘结层2的配方为:

聚甲基丙烯酸甲酯B 30份;

苯乙烯、丙烯氰及丙烯酸甲酯橡胶共聚物 70份;

抗氧剂 1份;

第二粘结层3的配方为:

第三粘结层4的原料为:

EVA树脂 99份;

抗氧剂 1份;

三元乙丙橡胶内层5的原料为:

三元乙丙橡胶内层5通过密炼机混炼后进行压延成型并进行硫化后得到。

采用上述复合膜的制备方法制得实施例2样品。

实施例3

聚偏氟乙烯外层1的原料为:

第一粘结层2的原料为:

聚甲基丙烯酸甲酯 50份;

苯乙烯、丙烯氰及丙烯酸甲酯橡胶共聚物 50份;

抗氧剂 1份;

第二粘结层3的原料为:

第三粘结层4的原料为:

EVA树脂 99.5份;

抗氧剂 0.5份;

三元乙丙橡胶内层5的原料为:

三元乙丙橡胶内层5通过密炼机混炼后进行压延成型并进行硫化后得到。

采用上述复合膜的制备方法制得实施例3样品。

对比例

使用橡塑粘合剂通过热压工艺将聚偏氟乙烯膜与三元乙丙橡胶膜复合制得聚偏氟乙烯三元乙丙橡胶复合膜。

将实施例1样品、实施例2样品、实施例3样品和对比样按照标准GB8808《软质复合塑料材料剥离试验方法》进行取样,横向、纵向裁取宽15mm,长度为200mm的试样。用手预先将试样的一端剥开5cm,然后调整伺服电脑式桌上拉力试验机上夹具,使上下两夹头间距满足试样要求,正确夹持试样后设置试验参数和试样参数,选择合适的试验速度(50mm/min)开始试验,测试结果见表1。

表1

根据上述实验数据可以看出,实施例1-3所制得的三元乙丙橡胶与聚偏氟乙烯的复合膜各层之间均具有很高的剥离力,而直接通过橡塑粘合剂复合制得聚偏氟乙烯三元乙丙橡胶复合膜剥离力很小,达不到在比较恶劣的环境下使用的要求。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种三元乙丙橡胶与聚偏氟乙烯的复合膜及其制备方法

- 聚偏氟乙烯复合混料的制备方法、聚偏氟乙烯复合膜、其制备方法及其应用