镀敷造形物的制造方法、电路基板及表面处理剂以及表面处理剂套组

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及一种镀敷造形物的制造方法、电路基板及表面处理剂以及表面处理剂套组。

背景技术

配线或凸块(bump)等镀敷造形物是通过在具有铜等的金属箔的基板上形成抗蚀剂图案,并将所述抗蚀剂图案作为掩模来进行镀敷液处理而形成。

近年来,在半导体装置或液晶显示器、触摸屏等显示装置的电路基板的配线或凸块等连接端子中,对于高密度安装的要求不断提高,故正推进连接端子的微细化。伴随于此,对于配线或凸块等连接端子的形成中所使用的抗蚀剂图案也要求微细化。

然而,已知有如下问题:在将抗蚀剂图案作为掩模且通过镀敷液处理而形成镀敷造形物时,镀敷液渗入抗蚀剂图案与基板之间(专利文献1~专利文献2)。

现有技术文献

专利文献

专利文献1:日本专利特开2005-274920号公报

专利文献2:日本专利特开2007-065642号公报

发明内容

发明所要解决的问题

若抗蚀剂图案微细化,则因镀敷液的渗入而相邻配线或凸块彼此连接的风险变大。

本发明的目的在于:提供一种镀敷造形物的制造方法,在镀敷液处理时镀敷液不渗入抗蚀剂图案与基板之间而可制造形状良好的镀敷造形物;提供一种电路基板,具有通过所述镀敷造形物的制造方法而制造的镀敷造形物;提供一种可优选地用于所述镀敷造形物的制造方法中的表面处理剂;及提供一种表面处理剂套组。

解决问题的技术手段

本发明人等人为了解决所述课题而进行了努力研究。其结果发现,通过具有以下构成的镀敷造形物的制造方法而可解决所述课题,从而完成本发明。即,本发明涉及例如以下的[1]~[11]。

[1]一种镀敷造形物的制造方法,其特征在于包括:将表面处理剂暴露于在表面具有含铜膜的基板(以下,也称为“含铜基板”)上,形成表面处理基板的步骤(1)(以下,也称为“步骤(1)”),所述表面处理剂含有0.001质量%~2质量%的选自三唑(A1)及苯并三唑系化合物(A2)中的至少一种三唑化合物(A)及90质量%~99.999质量%的有机溶剂(B);在所述表面处理基板上形成抗蚀剂组合物的涂膜的步骤(2)(以下,也称为“步骤(2)”);对所述涂膜进行曝光及显影,形成抗蚀剂图案的步骤(3)(以下,也称为“步骤(3)”);以及将所述抗蚀剂图案作为掩模来进行镀敷液处理的步骤(4)(以下,也称为“步骤(4)”)。

[2]根据所述[1]所述的镀敷造形物的制造方法,其中所述抗蚀剂组合物含有碱可溶性树脂、丙烯酸化合物、及光自由基聚合引发剂。

[3]根据所述[1]所述的镀敷造形物的制造方法,其中所述抗蚀剂组合物含有酸解离性碱难溶性树脂及光酸产生剂。

[4]根据所述[1]~[3]中任一项所述的镀敷造形物的制造方法,其中所述抗蚀剂图案的膜厚为0.8μm~300μm。

[5]根据所述[1]~[4]中任一项所述的镀敷造形物的制造方法,在所述步骤(4)之后,进一步包括将所述抗蚀剂图案去除的步骤(5)(以下,也称为“步骤(5)”)。

[6]根据所述[1]~[5]中任一项所述的镀敷造形物的制造方法,其中所述表面处理剂含有0.001质量%~2质量%的三唑化合物(A)及98质量%~99.999质量%的有机溶剂(B)。

[7]根据所述[1]~[6]中任一项所述的镀敷造形物的制造方法,其中所述有机溶剂(B)为烷二醇单烷基醚乙酸酯、或醇。

[8]根据所述[1]~[7]中任一项所述的镀敷造形物的制造方法,其中所述有机溶剂(B)的标准沸点为80℃~200℃。

[9]一种电路基板,包括通过根据所述[1]~[8]中任一项所述的镀敷造形物的制造方法而制造的镀敷造形物。

[10]一种表面处理剂,其特征在于含有0.001质量%~2质量%的选自三唑(A1)及苯并三唑系化合物(A2)中的至少一种三唑化合物(A)及90质量%~99.999质量%的有机溶剂(B)。

[11]一种表面处理剂套组,用以制造根据所述[10]所述的表面处理剂,所述表面处理剂套组的特征在于:

至少具有第一溶液及第二溶液,

所述第一溶液含有超过2质量%且未满100质量%的选自三唑(A1)及苯并三唑系化合物(A2)中的至少一种三唑化合物(A),并且含有超过0质量%且98质量%以下的有机溶剂(B);

所述第二溶液含有所述有机溶剂(B)。

发明的效果

本发明的镀敷造形物的制造方法在镀敷液处理时镀敷液不渗入抗蚀剂图案与基板之间而可制造形状良好的镀敷造形物。本发明的电路基板由于具有通过本发明的镀敷造形物的制造方法而制造的镀敷造形物,故可靠性高。

本发明的表面处理剂可优选地用于本发明的镀敷造形物的制造方法中。

本发明的表面处理剂套组可优选地用于制造所述表面处理剂。

附图说明

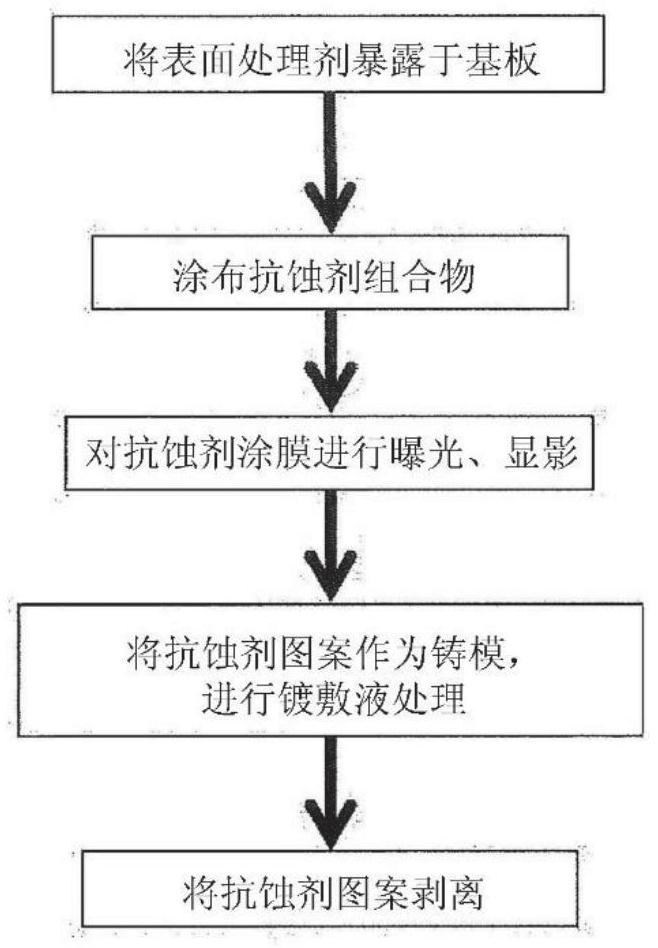

[图1]图1是本发明的镀敷造形物的制造方法的概略图。

[图2]图2是实施例1B中形成的抗蚀剂图案的电子显微镜照片。

[图3]图3是比较例4B中形成的抗蚀剂图案的电子显微镜照片。

具体实施方式

以下,在对本发明的表面处理剂进行说明后,对本发明的镀敷造形物的制造方法、电路基板及表面处理剂套组进行说明。

关于本说明书中所例示的各成分、例如表面处理剂中的各成分,只要未特别提及,则分别可单独使用一种,也可并用两种以上。

<1>表面处理剂

本发明的表面处理剂含有0.001质量%~2质量%的选自三唑(A1)及苯并三唑系化合物(A2)中的至少一种三唑化合物(A)及90质量%~99.999质量%的有机溶剂(B)。另外,在不丧失本发明的表面处理剂的性能的范围内,可视需要而含有其他成分(C)。

本发明的表面处理剂可将三唑化合物(A)均匀地暴露于含铜基板的整个表面。暴露于含铜基板的表面的三唑化合物(A)可与铜或其衍生物形成络合物,由此推断,在含铜基板的表面形成包含三唑化合物(A)与铜或其衍生物的络合物的极薄的皮膜(以下,也称为“表面处理层”)。

<1-1>三唑化合物(A)

在本发明的镀敷造形物的制造方法中,三唑化合物(A)与含铜膜的铜形成络合物,由此使基板的表面为疏水性,且对基板赋予提高与抗蚀剂图案的接着性的效果。

三唑化合物(A)为选自三唑(A1)、及苯并三唑系化合物(A2)中的至少一种,三唑(A1)为1,2,3-三唑或1,2,4-三唑,苯并三唑系化合物(A2)包含苯并三唑、及将苯并三唑的苯环的1个~4个氢原子取代为疏水性基的化合物。

作为所述疏水性基,例如可列举:甲基、乙基、正丁基、叔丁基、异丁基、正己基、2-乙基己基、及正十二烷基等烷基;环丁基、环戊基、环己基、环戊烯基、及异冰片基等环烷基;环戊基甲基、及环己基甲基等烷基取代的环烷基;苯基、1-萘基及2-萘基等芳基;苄基及2-苯乙基等芳烷基;氟原子、全氟甲基、1-氟苯基及2,2′,2″-三氟乙基等含卤素的烃基。

苯并三唑系化合物(A2)的杂环可为异构体,例如在为不含疏水性基的苯并三唑的情况下,包含1H-苯并三唑及2H-苯并三唑。作为苯并三唑系化合物(A2),可列举苯并三唑及甲苯并三唑等。

本发明的表面处理剂中所含的三唑化合物(A)的含有比例为0.001质量%~2质量%,优选为0.01质量%~1.5质量%,进而优选为0.05质量%~1质量%。若三唑化合物(A)的含有比例为所述范围内,则当将本发明的表面处理剂旋涂于基板上时,可在含铜基板的整个表面均匀地形成三唑化合物(A)的表面处理层,结果可制造在含铜基板的整个表面无镀敷液渗入的镀敷造形物。

<1-2>有机溶剂(B)

有机溶剂(B)为用以均匀地溶解三唑化合物(A)的成分,通过含有有机溶剂(B),可将三唑化合物(A)均匀地暴露于含铜基板的整个表面。

作为有机溶剂(B),只要可均匀地溶解三唑化合物(A)且可对含铜膜良好地浸润,则可为任一种有机溶剂,例如可列举:乙二醇单甲醚、乙二醇单乙醚、二乙二醇、二乙二醇单乙醚、乳酸乙酯、及丙二醇单甲醚等醇类;乙酸乙酯、2-羟基丙酸乙酯、2-羟基-2-甲基丙酸乙酯、乙酰乙酸甲酯、及乙氧基乙酸乙酯等酯类;甲基戊基酮、及环己酮等酮类;二乙二醇二甲醚、二乙二醇二乙醚、二乙二醇二-正丙醚、及二丙二醇二甲醚等烷二醇二烷基醚;以及乙二醇单甲醚乙酸酯、乙二醇单乙醚乙酸酯、丙二醇单甲醚乙酸酯、丙二醇单乙醚乙酸酯、及丙二醇单-正丙醚乙酸酯等烷二醇单烷基醚乙酸酯。

这些中,就对三唑化合物(A)的溶解性高及表面处理剂对含铜膜良好地浸润的方面而言,优选为烷二醇单烷基醚乙酸酯及醇。通过表面处理剂对含铜膜良好地浸润,可使三唑化合物(A)均匀地暴露于含铜基板的整个表面。

有机溶剂(B)的标准沸点通常为80℃~200℃,优选为100℃~180℃,更优选为120℃~160℃。在将表面处理剂暴露于基板的期间有机溶剂(B)挥发,因此其挥发速度过快或过慢均无法使表面处理剂中所含的三唑化合物(A)均匀地暴露于含铜基板的整个表面。若有机溶剂(B)的标准沸点为所述范围,则有机溶剂(B)具有适当的挥发速度,结果可使三唑化合物(A)均匀地暴露于含铜基板的整个表面。

再者,所谓本说明书中的标准沸点为一气压下的沸点。

作为有机溶剂(B),优选为丙二醇单甲醚乙酸酯(标准沸点146℃)、丙二醇单甲醚(标准沸点121℃)、及乳酸乙酯(标准沸点154℃)。

本发明的表面处理剂中所含的有机溶剂(B)的含有比例为90质量%~99.999质量%,优选为95质量%~99.999质量%,更优选为98质量%~99.999质量%。若为所述范围内,则可使三唑化合物(A)均匀且薄地暴露于含铜基板的整个表面,故可在含铜基板的整个表面均匀地形成三唑化合物(A)的表面处理层,结果可制造无镀敷液渗入的镀敷造形物。

<1-3>其他成分(C)

在不丧失本发明的表面处理剂的效果的范围内,本发明的表面处理剂视需要可含有表面活性剂及还原剂等其他成分(C)。所述表面活性剂是用于通过改良本发明的表面处理剂对基板的润湿性而可在含铜基板的表面均匀地形成表面处理层的成分。

作为所述表面活性剂,例如可列举:聚氧亚烷基苯基醚、聚氧亚烷基甲基苯基醚、聚氧亚烷基辛基苯基醚、聚氧亚烷基壬基苯基醚等非离子系表面活性剂;十二烷基苯磺酸钠等烷基芳基磺酸盐等阴离子系表面活性剂。

本发明的表面处理剂中所含的其他成分(C)的含有比例为8质量%以下,优选为4质量%以下,更优选为1.999质量%以下,进而优选为0质量%。即,本发明的表面处理剂进而优选为仅包含三唑化合物(A)及有机溶剂(B)。

<1-4>表面处理剂的制造方法

本发明的表面处理剂可通过将三唑化合物(A)及视需要的其他成分(C)均匀地溶解于有机溶剂(B)中来制造。

对于溶解后的混合液,例如可利用微细孔的膜滤器(membrane filter)等过滤器进行过滤而去除杂质。

<2>表面处理剂套组

本发明的表面处理剂套组是用以制造本发明的表面处理剂的表面处理剂套组,至少具有以下所说明的第一溶液及第二溶液。

第一溶液含有超过2质量%且未满100质量%的选自三唑(A1)及苯并三唑系化合物(A2)中的至少一种三唑化合物(A)以及超过0质量%且98质量%以下的有机溶剂(B)。第一溶液可含有所述其他成分(C)。

第一溶液中所含的三唑化合物(A)及有机溶剂(B)以及其他成分(C)的详细情况与本发明的表面处理剂的说明中所述的三唑化合物(A)及有机溶剂(B)以及其他成分(C)同义。

所述第二溶液含有有机溶剂(B)。第二溶液中所含的有机溶剂(B)的含有比例通常为95质量%以上,优选为99质量%以上。作为第二溶液中所含的有机溶剂(B)以外的成分,可列举所述其他成分(C)。

第二溶液中所含的有机溶剂(B)及其他成分(C)的详细情况与本发明的表面处理剂的说明中所述的有机溶剂(B)及其他成分(C)同义。第二溶液中所含的有机溶剂(B)可与第一溶液中所含的有机溶剂(B)为同种,也可为不同种,优选为与第一溶液中所含的有机溶剂(B)为同种。

本发明的表面处理剂可使用本发明的表面处理剂套组来制造。具体而言,可通过以选自三唑(A1)及苯并三唑系化合物(A2)中的至少一种三唑化合物(A)成为0.001质量%~2质量%及有机溶剂(B)成为90质量%~99.999质量%的方式进行混合来制造。

<3>镀敷造形物的制造方法

本发明的镀敷造形物的制造方法包括:步骤(1),将表面处理剂暴露于在表面具有含铜膜的基板上,形成表面处理基板,所述表面处理剂含有0.001质量%~2质量%的选自三唑(A1)及苯并三唑系化合物(A2)中的至少一种三唑化合物(A)及90质量%~99.999质量%的有机溶剂(B);步骤(2),在所述表面处理基板上形成抗蚀剂组合物的涂膜;步骤(3),对所述涂膜进行曝光、显影,形成抗蚀剂图案;以及步骤(4),将所述抗蚀剂图案作为掩模来进行镀敷液处理。

本发明的镀敷造形物的制造方法可进一步包括在所述步骤(4)后,将所述抗蚀剂图案去除的步骤(5)。将本发明的镀敷造形物的制造方法的步骤的概略示于图1中。

本发明的表面处理剂暴露于含铜基板上,由此可推断,形成三唑化合物(A)与铜或其衍生物的络合物的极薄皮膜。所述络合物为疏水性的三唑化合物(A)的络合物,故具有疏水性,与亲水性的镀敷液无亲和性。本发明的镀敷造形物的制造方法中,此种疏水性的表面处理层形成于抗蚀剂图案与含铜基板的接触面,故可推断在发生镀敷液的渗入的抗蚀剂图案与含铜基板的接触面,可防止镀敷液的渗入。

进而,由于三唑化合物(A)可改善抗蚀剂图案与含铜膜的接着性,故可推断在发生了镀敷液的渗入的抗蚀剂图案与含铜基板的接触面,即,尤其是在接着力弱的地方,可防止镀敷液的渗入。

<3-1>步骤(1)

步骤(1)是通过将本发明的表面处理剂暴露于含铜基板上,而形成在含铜基板的表面具有表面处理层的表面处理基板。所述表面处理层是无法利用触针式膜厚测定装置或分光椭偏仪那样的通常的膜厚测定装置进行测定的层。

作为所述含铜基板,可列举在硅晶片或玻璃基板等基板的表面设置有含铜膜的基板。作为基板的平面形状,例如可列举四边形及圆形。作为基板表面的形状,可列举平坦、及硅通孔(Through SiliconVia,TSV)结构那样的凹凸形状。

关于所述含铜膜,可列举含有铜、或氧化铜等铜化合物的膜。含铜膜的厚度通常为

作为表面处理剂的暴露方法,可列举通过浸渍涂布、旋涂、网版涂布、凹版涂布、线棒涂布、狭缝涂布及喷墨等形成涂膜的方法。这些中,就可将三唑化合物(A)均匀地暴露于含铜基板的整个表面,且可形成良好的表面处理层,结果在镀敷液处理时镀敷液不渗入抗蚀剂图案与基板之间而可制造形状良好的镀敷造形物的观点而言,特别优选为利用旋涂或狭缝涂布的暴露。

利用旋涂的暴露为如下方法:一面使含铜基板旋转一面将表面处理剂载置于含铜基板上,由此,通过旋转所产生的离心力而使表面处理剂在含铜基板的整个表面均匀地扩展,并且一面旋转一面使表面处理剂中的有机溶剂等挥发成分挥发,从而将表面处理剂暴露于含铜基板。

旋涂中的表面处理剂的载置量可根据含铜基板的表面积来适宜选择,通常为1cc~20cc,优选为2cc~10cc。旋涂中的最高旋转速度通常为400rpm~4000rpm,优选为800rpm~3000rpm。旋涂中进行最高旋转速度的时间通常为10秒~3000秒,优选为30秒~2000秒。

利用狭缝涂布的暴露为如下方法:一面将在喷出表面处理剂的部分具有狭缝状孔的狭缝喷嘴按压至含铜基板,一面使表面处理剂中的有机溶剂等挥发成分挥发,从而将表面处理剂暴露于含铜基板的表面。

狭缝涂布中的表面处理剂的喷出速度可根据含铜基板的表面积来适宜选择,通常为0.01cc/秒~1.0cc/秒。狭缝涂布中的狭缝喷嘴的移动速度通常为1cm/秒~50cm/秒。

可在将本发明的表面处理剂暴露于含铜基板上后,对含铜基板进行加热。通过加热,可使有机溶剂(B)挥发,可在含铜基板的表面形成良好的表面处理层。另外推断,通过加热,可促进形成三唑化合物(A)与含铜膜的络合物,结果推断,可形成良好的表面处理层。所述加热温度通常为200℃以下,优选为70℃~150℃,所述加热时间通常为0.5分钟~20分钟,优选为1分钟~10分钟。

<3-2>步骤(2)

步骤(2)是在步骤(1)中所形成的表面处理基板上形成抗蚀剂组合物的涂膜。

作为所述抗蚀剂组合物,可列举镀敷造形物的制造中所使用的已知的抗蚀剂组合物,例如可列举:日本专利特开2004-309775号公报、日本专利特开2007-248727号公报、日本专利特开2015-194715号公报、及日本专利特开2009-169085号公报等中记载的含有酸解离性碱难溶性树脂及光酸产生剂的正型抗蚀剂组合物;以及日本专利特开2000-039709号公报、日本专利特开2007-293306号公报、WO2018/114635、及WO2013/084886等中记载的含有碱可溶性树脂、丙烯酸化合物及光自由基聚合引发剂的负型抗蚀剂组合物。

当在将所述负型抗蚀剂组合物曝光后进行显影时,经曝光的抗蚀剂涂膜在膨润后收缩。若收缩时抗蚀剂涂膜与基板的接着性弱,则存在显影后的抗蚀剂图案成为底切(undercut)形状的情况。若抗蚀剂图案成为底切形状,则镀敷液侵入因底切形状而产生的空间部分,因此更容易发生镀敷液的渗入。由此,若使用所述负型抗蚀剂组合物作为所述抗蚀剂组合物,则本申请发明的镀敷造形物的制造方法的效果明显地显现,故优选。

所述正型抗蚀剂组合物曝光、显影后所形成的抗蚀剂图案为未交联的树脂膜,故与含铜基板的接着性弱,因此容易发生镀敷液的渗入。由此,即使使用所述正型抗蚀剂组合物作为所述抗蚀剂组合物,本申请发明的镀敷造形物的制造方法的效果也明显地显现,故优选。

所述抗蚀剂组合物的涂膜例如可通过旋涂、利用干膜的转印或狭缝涂布来形成,形成所述涂膜时的详细条件可根据抗蚀剂组合物的种类来适宜选择。例如,在使用所述负型抗蚀剂组合物作为所述抗蚀剂组合物并且通过旋涂来形成涂膜的情况下,旋涂的最高旋转速度通常为800rpm~4000rpm,其时间为10秒~3000秒,旋涂后,通常在50℃~200℃下加热0.5分钟~20分钟,由此形成涂膜。

涂膜的膜厚通常为与步骤(3)中所形成的抗蚀剂图案的膜厚相同或稍厚,通常较抗蚀剂图案的膜厚厚0%~10%。

<3-3>步骤(3)

步骤(3)中,对步骤(2)中所形成的涂膜进行曝光、显影,形成抗蚀剂图案。

所述曝光通常介隔具有与要形成的抗蚀剂图案相符的遮光图案的掩模(例如网线(reticle)),通过等倍投影曝光或缩小投影曝光来进行。曝光光通常使用波长为190nm~500nm的激光。曝光量根据抗蚀剂组合物的种类或涂膜的膜厚来适宜选择。例如,在所述抗蚀剂组合物为所述负型抗蚀剂组合物,且曝光光为i射线(365nm)激光,涂膜的膜厚为50μm的情况下,曝光量通常为100mJ/cm

曝光后,也可在显影前进行加热处理。尤其是在抗蚀剂组合物为所述正型抗蚀剂组合物的情况下,通常进行加热处理,其条件通常为在70℃~180℃下进行1分钟~10分钟。

所述显影通常通过显影液来进行。通过选择性曝光,涂膜的每个部位相对于显影液的溶解度产生差异,故通过显影液与涂膜接触,溶解度高的涂膜部分溶化,结果未溶解的涂膜部分形成抗蚀剂图案。

作为所述显影液,通常使用氢氧化钾水溶液、及四甲基氢氧化铵水溶液等碱性显影液。

作为显影方法,例如可列举覆液法、浸渍法、搅拌法、喷雾法及喷淋法。显影时间通常在23℃下为30秒~600秒。

显影后,可通过水等对抗蚀剂图案进行清洗。其后,可通过气枪或热板进行干燥。

抗蚀剂图案的膜厚通常为0.8μm~300μm,当镀敷造形物为配线时,通常为0.8μm~50μm,当镀敷造形物为电极时,为1μm~300μm。

抗蚀剂图案的形状根据镀敷造形物的在电路基板中的应用零件的种类,选择与其相符的形状。

例如,当应用零件为配线时,抗蚀剂图案的形状为线与空间图案(line and spacepattern),当应用零件为凸块时,抗蚀剂图案的形状为立方体形状的孔图案(holepattern)。

<3-4>步骤(4)

步骤(4)中,将步骤(3)中所形成的抗蚀剂图案作为掩模并进行镀敷液处理,制造镀敷造形物。

即,将抗蚀剂图案作为铸模,对由抗蚀剂图案所形成的开口部进行镀敷液处理,由此形成镀敷造形物。

所述镀敷液处理通常为电解镀敷液处理。作为电解镀敷液处理的籽晶(seed)层,通常使用位于基板表面的含铜膜,也可将通过无电解镀敷液处理而形成于抗蚀剂图案的内壁的镀敷膜用作籽晶层。也可在形成籽晶层之前形成阻挡层,可将籽晶层用作阻挡层。

在进行镀敷液处理之前,为了提高抗蚀剂图案的内壁与镀敷液的亲和性,且为了去除含铜膜的氧化膜、及为了去除抗蚀剂图案的开口部的污物,例如可进行灰化(ashing)处理、助焊剂(flux)处理、及除胶渣(desmear)处理。

在抗蚀剂图案的开口部的底部存在通过本发明的表面处理剂而形成的三唑化合物(A)的表面处理层,在镀敷液处理之前,所述表面处理层可去除,也可不去除,两者均可。所述表面处理层极薄,因此不会妨碍镀敷液处理,故可不去除表面处理层地进行镀敷液处理。

作为镀敷液处理,例如可列举:铜镀敷液处理、锡镀敷液处理、锡-银镀敷液处理、焊料镀敷液处理、金镀敷液处理、镍镀敷液处理、镍-金镀敷液处理及铬镀敷液处理。

作为所述铜镀敷液处理,例如可列举使用了包含硫酸铜或焦磷酸铜等的镀敷浴的镀敷液处理;作为所述金镀敷液处理,例如可列举使用了包含氰化金钾的镀敷浴的镀敷液处理;作为所述镍镀敷液处理,例如可列举使用了包含硫酸镍或碳酸镍的镀敷浴的镀敷液处理。

所述电解镀敷液处理的条件只要根据镀敷液的组成适宜选择即可,例如,当为包含硫酸铜的镀敷液时,其条件通常为温度10℃~90℃、电流密度0.1A/dm

镀敷液处理可依次进行不同的镀敷液处理。例如,首先进行铜镀敷液处理后,进行镍镀敷液处理,由此可形成焊料铜柱凸块的铜柱。

<3-5>步骤(5)

步骤(5)中,在进行步骤(4)的镀敷液处理后,进而去除抗蚀剂图案。

抗蚀剂图案的去除例如可列举将步骤(4)之后的基板浸渍于抗蚀剂剥离液中的方法。作为所述抗蚀剂剥离液,例如可使用包含四甲基铵等碱性物质的有机溶液。

去除抗蚀剂图案后,可通过湿式蚀刻等来将形成有镀敷造形物的区域以外的含铜膜去除。

如以上所示那样,通过至少进行步骤(1)~步骤(4),可制造符合配线或凸块等目的的镀敷造形物,可制造无因镀敷液渗入抗蚀剂图案与基板之间所致的形状不良,具有良好的形状的镀敷造形物。

<4>电路基板

本发明的电路基板具有通过本发明的镀敷造形物的制造方法而制造的镀敷造形物。

通过本发明的镀敷造形物的制造方法而制造的镀敷造形物在电路基板整个面,无因镀敷液渗入抗蚀剂图案与基板之间所致的形状不良,具有良好形状,故不存在相邻的配线或凸块间的短路,因此为可靠性高的电路基板。

作为电路基板,具有包括配线或凸块的电路基板,具体而言可列举半导体装置、显示装置、及产业用装置等。

实施例

以下,基于实施例来对本发明进一步进行具体说明,但本发明并不限定于这些实施例。

[实施例1A~实施例4A、比较例1A~比较例3A]表面处理剂1A~表面处理剂7A的制造

通过将下述表1中所示的成分以下述表1中所示的含有比例均匀地混合,而制造表面处理剂1A~表面处理剂7A。

[实验例1A]表面处理基板1A的形成及接触角的测定

将表面处理剂1A旋涂(表面处理剂1A的载置量:5cc、最高转数:1,000rpm、时间:0.5分钟)于在表面具有铜箔(厚度:

依据“日本工业标准(Japanese Industrial Standards,JIS)R 3257、1999”规格,对表面处理基板1A的12英寸硅晶片的中心(位置1)、距离中心4英寸的周缘侧的位置(位置2)、及距离中心8英寸的周缘的位置(位置3)此三点处的水的接触角进行测定。将评价结果示于下述表2中。

[实验例2A~实验例7A]表面处理基板2A~表面处理基板7A的形成及接触角的测定

在实验例1A中使用下述表2中所示的表面处理剂,除此以外,通过与实验例1A相同的操作而制造表面处理基板2A~表面处理基板7A,并测定其接触角。将评价结果示于下述表2中。

[实验例8A]表面处理基板1A的形成及接触角的测定

将表面处理剂1A狭缝涂布(狭缝喷嘴:70μm间隙(GAP)、表面处理剂1A的喷出速度:0.1cc/秒、移动速度:2cm/秒)于在表面具有铜箔(厚度:

依据“JISR3257、1999”规格,对表面处理基板8A的玻璃环氧基板的中心(位置1)、距离中心10cm的纵向上的周缘侧的位置(位置2)、及距离中心10cm的横向上的周缘的位置(位置3)此三点处的水的接触角进行测定。将评价结果示于下述表2中。

[实施例1B]抗蚀剂图案的形成及镀敷造形物的制造

将负型抗蚀剂组合物(商品名“THB-151N”、JSR(股)制造、含有碱可溶性树脂、丙烯酸化合物、及光自由基聚合引发剂的抗蚀剂组合物)旋涂于表面处理基板1A上,利用热板在120℃下加热300秒,形成抗蚀剂组合物的涂膜。使用步进机(stepper)(尼康(Nikon)公司制造、型号“NSR-i10D”),介隔图案掩模对抗蚀剂组合物的涂膜进行曝光,且在2.38质量%的四甲基氢氧化铵水溶液中浸渍200秒进行显影,形成抗蚀剂图案(纵20μm、横20μm、深度50μm的孔图案)。

利用电子显微镜观察所述位置1处的所述抗蚀剂图案的底部(bottom)的状态,以下述评价基准进行评价。将评价结果示于下述表3中。

A:抗蚀剂图案无底切。

B:抗蚀剂图案有底切。

另外,将实施例1B中形成的抗蚀剂图案的电子显微镜照片示于图2中。

将所述抗蚀剂图案作为掩模,通过下述方法来进行电解镀敷处理,制造镀敷造形物。作为镀敷的前处理,通过氧等离子体来进行灰化处理(输出100W、氧流量100毫升、处理时间60秒),其后,进行硫酸处理(接触10质量%的硫酸水溶液60秒),继而进行水洗。将前处理后的基板浸渍于1L的铜镀敷液(制品名“麦库洛法波(MICROFAB)SC-40”、乐思(Enthone)公司制造)中,设定为镀敷浴温度40℃、电流密度2A/dm

利用光学显微镜观察所述镀敷造形物的制造后的所述抗蚀剂图案与表面处理基板1A的界面状态(有无镀敷液渗入),以下述评价基准进行评价。将评价结果示于下述表3中。

A:无镀敷液的渗入。

B:有镀敷液的渗入。

[实施例2B~实施例4B、比较例1B~比较例4B]抗蚀剂图案的形成及镀敷造形物的制造

在实施例1B中使用下述表3中所示的表面处理基板,除此以外,通过与实施例1B相同的操作而形成抗蚀剂图案,制造镀敷造形物,并进行与实施例1B同样的评价。将评价结果示于下述表3中。

再者,比较例4B中使用未利用表面处理剂进行表面处理且在表面具有铜箔(厚度:

将比较例4B中形成的抗蚀剂图案的电子显微镜照片示于图3中。

[实施例5B]抗蚀剂图案的形成及镀敷造形物的制造

将负型抗蚀剂组合物(商品名“THB-151N”、JSR(股)制造、含有碱可溶性树脂、丙烯酸化合物、及光自由基聚合引发剂的抗蚀剂组合物)狭缝涂布于表面处理基板8A上,利用热板在120℃下加热300秒,形成抗蚀剂组合物的涂膜。使用对准机(aligner)(苏斯微技术(SussMicrotech)公司制造、型号“MA150”),介隔图案掩模对抗蚀剂组合物的涂膜进行曝光,且在2.38质量%的四甲基氢氧化铵水溶液中浸渍200秒进行显影,形成抗蚀剂图案(纵20μm、横20μm、深度50μm的孔图案)。

与实施例1B同样地对所述抗蚀剂图案进行评价,制造镀敷造形物,并进行与实施例1B同样的评价。将评价结果示于下述表3中。

[实施例6B]抗蚀剂图案的形成及镀敷造形物的制造

将正型抗蚀剂组合物(商品名“THB-820P”、JSR(股)制造、含有酸解离性碱难溶性树脂及光酸产生剂的抗蚀剂组合物)旋涂于表面处理基板1A上,利用热板在120℃下加热300秒,形成抗蚀剂组合物的涂膜。使用步进机(stepper)(尼康(Nikon)公司制造、型号“NSR-i10D”),介隔图案掩模对抗蚀剂组合物的涂膜进行曝光,并利用热板在110℃下加热300秒,且在2.38质量%的四甲基氢氧化铵水溶液中浸渍300秒进行显影,形成抗蚀剂图案(纵20μm、横20μm、深度50μm的孔图案)。

与实施例1B同样地对所述抗蚀剂图案进行评价,制造镀敷造形物,并进行与实施例1B同样的评价。将评价结果示于下述表3中。

[比较例5B]抗蚀剂图案的形成及镀敷造形物的制造

在实施例6B中使用未利用表面处理剂进行表面处理且在表面具有铜箔(厚度:

[实施例7B]抗蚀剂图案的形成及镀敷造形物的制造

在实施例1B中形成高度30μm、间距20μm的1 L/1 S的线与空间图案作为抗蚀剂图案,除此以外,进行与实施例1B同样的评价。将评价结果示于下述表3中。

下述表3中的表示抗蚀剂组合物的用语及表示抗蚀剂图案形状的文字的意思如下。

·抗蚀剂组合物

负:商品名“THB-151N”、JSP(股)制造、含有碱可溶性树脂、丙烯酸化合物、及光自由基聚合引发剂的抗蚀剂组合物。

正:商品名“THB-820P”、JSP(股)制造、含有酸解离性碱难溶性树脂及光酸产生剂的抗蚀剂组合物。

·抗蚀剂图案形状

A:纵20μm、横20μm、深度50μm的孔图案。

B:高度30μm、间距20μm的1L/1S的线与空间图案。

- 镀敷造形物的制造方法、电路基板及表面处理剂以及表面处理剂套组

- 树脂组合物、干膜及干膜、抗蚀剂膜、基板、镀敷造形物制造方法和含氮芳香族杂环化合物