一种PTA废料回收装置及回收方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明属于化工废料处理技术领域,具体涉及一种PTA废料回收装置,还涉及PTA废料回收方法。

背景技术

对苯二甲酸(Terephthalate,简称PTA)是广泛应用于塑料工业、化学纤维、高分子等方面的重要的化工原料。在对苯二甲酸的生产过程中,由于各种原因在排放的污水中含有大量的PTA下脚料,因PTA不溶于水而沉积成污泥状废料,每年多达几千吨。废料中PTA含量高达70%~80%。因此,回收利用对苯二甲酸在我国有着广阔的市场前景。如果直接丢弃或烧毁,将造成严重的环境污染。如能回收利用这些废料,既可解决环境污染问题,又能从废料中回收大量的PTA资源。

发明内容

本发明的目的是提供一种PTA废料回收装置,解决了现有废料回收装置回收效率低的问题。

本发明的另一目的是提供上述PTA废料回收方法,通过高温高压重结晶,逐级降温提纯工业PTA废料,提高了产品回收率。

本发明所采用的技术方案是,一种PTA废料回收装置,包括升压设备,升压设备连接升温装置,升温装置包括与升压设备通过管道连接的一级换热器,一级换热器通过管道连接二级换热器,二级换热器通过管道连接三级换热器,三级换热器通过管道连接四级换热器,四级换热器的高温管与加热器连接,四级换热器通过管道连接溶解罐,溶解罐通过管道连接过滤器,过滤器通过管道连接一级结晶罐,一级结晶罐通过管道连接二级结晶罐,二级结晶罐通过管道连接三级结晶罐,三级结晶罐通过管道连接晶体过滤器。

本发明的特点还在于,

一级结晶罐、二级结晶罐和三级结晶罐的结构均相同;均包括结晶罐罐体、活塞和止回阀,结晶罐罐体上设置有输入端和输出端,止回阀连接在结晶罐罐体的输入端,活塞设置在结晶罐罐体内部,活塞的末端安装有弹簧,结晶罐罐体外部有换热器,换热器均分别与一级换热器、二级换热器、三级换热器的高温管道连接。

本发明所采用的另一技术方案是,一种PTA废料回收方法,具体按照以下步骤实施:

步骤1,将PTA废料与水混合成细泥料,通过升压设备加压到60-80公斤后,通入升温装置中,经过一级换热器、二级换热器、三级换热器、四级换热器进行升温,再通入溶解罐中,进行溶解;

步骤2,将溶解后的PTA废料通入过滤器中,进行固液分离;

步骤3,PTA废料溶液进入一级结晶罐中,PTA废料在结晶罐罐体内开始降温结晶,待PTA废料在罐内存积,结晶罐罐体的输出端打开,PTA废料流入二级结晶罐中,继续降温结晶,之后流入三级结晶罐中进行降温结晶;

步骤4,将经过三次结晶后的PTA废料通过晶体过滤器进行固液分离,并对分离出的固体用水进行洗涤,洗涤至pH为中性;将洗涤后的固体物质置于真空干燥箱中干燥,即可得到纯化后的PTA。

本发明的特点还在于,

步骤1中,溶解时间为0.5~1h;PTA废料与水的质量比为1~4:1。

步骤1中,一级换热器的加热温度为25-95℃;二级换热器的加热温度为95-150℃;三级换热器的加热温度为150-200℃。

步骤3中,一级结晶罐内的温度为240℃~250℃,压力为60~75公斤,结晶时间为0.5h~1h;二级结晶罐内的温度为100℃~150℃,压力为40~50公斤,结晶时间为0.5h~1h;三级结晶罐内的温度为25℃~40℃,压力为20~25公斤,结晶时间为0.5h~1h。

步骤4中,干燥温度为90℃~150℃,干燥时间为3~10h。

本发明的有益效果是,

1.本发明一种PTA废料回收方法,通过高温高压重结晶,逐级降温提纯工业PTA废料,变废为宝,回收了大量可利用资源,产生了较大的经济效益;

2.本发明一种PTA废料回收方法,工艺流程简单,操作方便,工业实施可行性高,产品回收率高,有效降低了生产成本。

附图说明

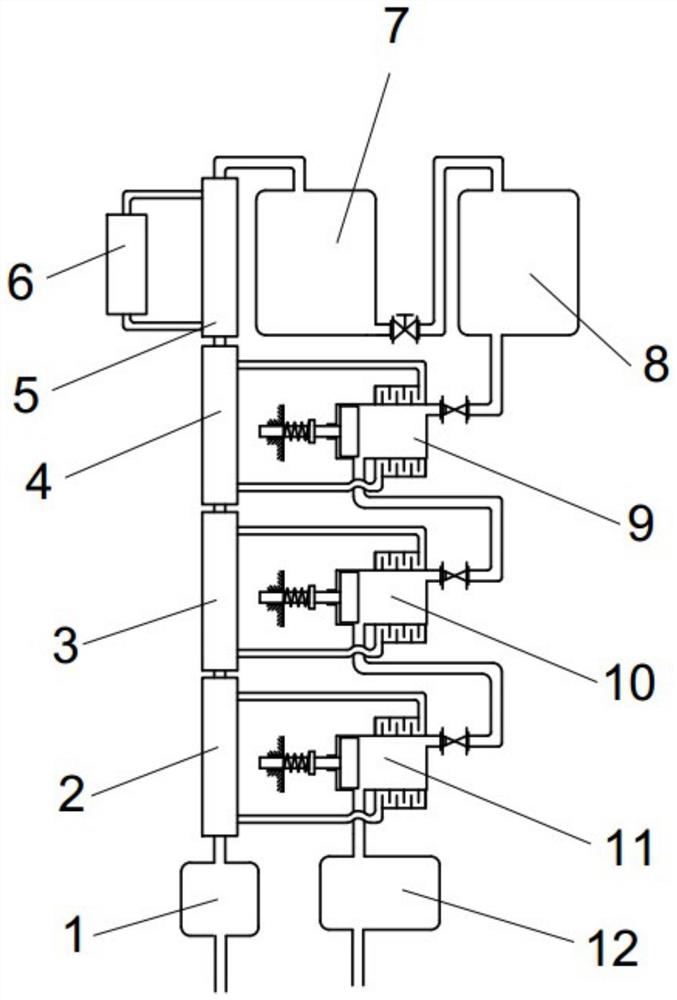

图1为本发明一种PTA废料回收装置的结构示意图;

图2为本发明一种PTA废料回收装置中结晶罐的结构示意图;

图3为本发明一种PTA废料回收装置中活塞未压缩状态示意图;

图4为本发明一种PTA废料回收装置中活塞压缩状态示意图。

其中,1.升压设备,2.一级换热器,3.二级换热器,4.三级换热器,5.四级换热器,6.加热器,7.溶解罐,8.过滤器,9.一级结晶罐,10.二级结晶罐,11.三级结晶罐,12.晶体过滤器,13.结晶罐罐体,14.输入端,15.止回阀,16.输出端,17.换热器,18.活塞,19.弹簧。

具体实施方式

下面结合具体实施方式和附图对本发明进行详细说明。

本发明一种PTA废料回收装置,如图1所示,包括升压设备1,升压设备1连接升温装置,升温装置包括与升压设备1通过管道连接的一级换热器2,一级换热器2通过管道连接二级换热器3,二级换热器3通过管道连接三级换热器4,三级换热器4通过管道连接四级换热器5,四级换热器5的高温管与加热器6连接,四级换热器5通过管道连接溶解罐7,溶解罐7通过管道连接过滤器8,过滤器8通过管道连接一级结晶罐9,一级结晶罐9通过管道连接二级结晶罐10,二级结晶罐10通过管道连接三级结晶罐11,三级结晶罐11通过管道连接晶体过滤器12;

一级结晶罐9、二级结晶罐10和三级结晶罐11的结构均相同;如图2所示,均包括结晶罐罐体13、活塞18和止回阀15,结晶罐罐体13上均设置有输入端和输出端,止回阀15连接在结晶罐罐体13的输入端14,活塞18设置在结晶罐罐体13内部,活塞18的末端安装有弹簧19,弹簧19在未压缩状态时,如图3所示,活塞18将结晶罐罐体13的输出端16堵塞,弹簧19压缩时,如图4所示,结晶罐罐体13的输出端16开通,结晶罐罐体13外部有换热器17,换热器17均分别与一级换热器2、二级换热器3、三级换热器4的高温管道连接;

升压设备可以为高速泵、压缩机等,可将细泥料加压至60-80公斤。

换热器中的介质为水等高比热容溶液。

本发明一种PTA废料回收方法,具体按照以下步骤实施:

步骤1,将PTA废料与水混合成细泥料,通过升压设备1加压到60-80公斤后,通入升温装置中,经过一级换热器2、二级换热器3、三级换热器4、四级换热器5进行升温,使溶液温度达到200-300℃,再通入溶解罐中,溶解时间为0.5~1h;

PTA废料与水的质量比为1~4:1;

一级换热器2的加热温度为25-95℃;二级换热器3的加热温度为95-150℃;三级换热器4的加热温度为150-200℃,四级换热器5无需进行加热,可借助结晶罐释放温度加热;

步骤2,将溶解后的PTA废料通入过滤器8中,进行固液分离;

分离得到的液体,即进入一级结晶罐9的液体为粗制提纯的PTA废料溶液,分离得的固体为高温条件下不溶于水的废渣;

步骤3,PTA废料溶液进入一级结晶罐9中,罐体内空间与输液管道相比增大,压力释放,同时PTA废料在结晶罐罐体内开始降温结晶,此时罐内压力不足以将活塞推开,PTA废料在罐内存积,当PTA废料足够多时罐内压力将活塞推开,结晶罐罐体的输出端打开,PTA废料流入二级结晶罐10中,二级结晶罐10和三级结晶罐11工作原理相同,依次类推,在二级结晶罐10和三级结晶罐11中完成结晶;

一级结晶罐9内的温度为240℃~250℃,压力为60~75公斤,结晶时间为0.5h~1h;

二级结晶罐10内的温度为100℃~150℃,压力为40~50公斤,结晶时间为0.5h~1h;

三级结晶罐11内的温度为25℃~40℃,压力为20~25公斤,结晶时间为0.5h~1h;

步骤4,将经过三次结晶后的PTA废料通过晶体过滤器12进行固液分离,并对分离出的固体用水进行洗涤,洗涤至pH为中性;将洗涤后的固体物质置于真空干燥箱中干燥,即可得到纯化后的PTA;

干燥温度为90℃~150℃,干燥时间为3~10h。

实施例1

本发明一种PTA废料回收方法,具体按照以下步骤实施:

步骤1,将PTA废料与水混合成细泥料,通过升压设备1加压到60公斤后,通入升温装置中,经过一级换热器2、二级换热器3、三级换热器4、四级换热器5进行升温,再通入溶解罐中,溶解时间为0.5h;

PTA废料与水的质量比为1:1;

一级换热器2的加热温度为25℃;二级换热器3的加热温度为110℃;三级换热器4的加热温度为200℃,四级换热器5无需进行加热,可借助结晶罐释放温度加热;

步骤2,将溶解后的PTA废料通入过滤器8中,进行固液分离;

分离得到的液体,即进入一级结晶罐9的液体为粗制提纯的PTA废料溶液,分离得的固体为高温条件下不溶于水的废渣;

步骤3,PTA废料溶液进入一级结晶罐9中,罐体内空间与输液管道相比增大,压力释放,同时PTA废料在结晶罐罐体内开始降温结晶,此时罐内压力不足以将活塞推开,PTA废料在罐内存积,当PTA废料足够多时罐内压力将活塞推开,结晶罐罐体的输出端打开,PTA废料流入二级结晶罐10中,二级结晶罐10和三级结晶罐11工作原理相同,依次类推,在二级结晶罐10和三级结晶罐11中完成结晶;

一级结晶罐9内的温度为240℃,压力为60公斤,结晶时间为0.5h;

二级结晶罐10内的温度为150℃,压力为50公斤,结晶时间为0.5h;

三级结晶罐11内的温度为25℃,压力为25公斤,结晶时间为0.5h;

步骤4,将经过三次结晶后的PTA废料通过晶体过滤器12进行固液分离,并对分离出的固体用水进行洗涤,洗涤至pH为中性;将洗涤后的固体物质置于真空干燥箱中干燥,即可得到纯化后的PTA;

干燥温度为90℃,干燥时间为10h。

实施例2

本发明一种PTA废料回收方法,具体按照以下步骤实施:

步骤1,将PTA废料与水混合成细泥料,通过升压设备1加压到66公斤后,通入升温装置中,经过一级换热器2、二级换热器3、三级换热器4、四级换热器5进行升温,再通入溶解罐中,溶解时间为0.5~1h;

PTA废料与水的质量比为2:1;

一级换热器2的加热温度为40℃;二级换热器3的加热温度为120℃;三级换热器4的加热温度为180℃,四级换热器5无需进行加热,可借助结晶罐释放温度加热;

步骤2,将溶解后的PTA废料通入过滤器8中,进行固液分离;

分离得到的液体,即进入一级结晶罐9的液体为粗制提纯的PTA废料溶液,分离得的固体为高温条件下不溶于水的废渣;

步骤3,PTA废料溶液进入一级结晶罐9中,罐体内空间与输液管道相比增大,压力释放,同时PTA废料在结晶罐罐体内开始降温结晶,此时罐内压力不足以将活塞推开,PTA废料在罐内存积,当PTA废料足够多时罐内压力将活塞推开,结晶罐罐体的输出端打开,PTA废料流入二级结晶罐10中,二级结晶罐10和三级结晶罐11工作原理相同,依次类推,在二级结晶罐10和三级结晶罐11中完成结晶;

一级结晶罐9内的温度为250℃,压力为75公斤,结晶时间为1h;

二级结晶罐10内的温度为120℃,压力为45公斤,结晶时间为1h;

三级结晶罐11内的温度为40℃,压力为25公斤,结晶时间为1h;

步骤4,将经过三次结晶后的PTA废料通过晶体过滤器12进行固液分离,并对分离出的固体用水进行洗涤,洗涤至pH为中性;将洗涤后的固体物质置于真空干燥箱中干燥,即可得到纯化后的PTA;

干燥温度为100℃,干燥时间为5h。

实施例3

本发明一种PTA废料回收方法,具体按照以下步骤实施:

步骤1,将PTA废料与水混合成细泥料,通过升压设备1加压到72公斤后,通入升温装置中,经过一级换热器2、二级换热器3、三级换热器4、四级换热器5进行升温,再通入溶解罐中,溶解时间为1h;

PTA废料与水的质量比为3:1;

一级换热器2的加热温度为80℃;二级换热器3的加热温度为130℃;三级换热器4的加热温度为180℃,四级换热器5无需进行加热,可借助结晶罐释放温度加热;

步骤2,将溶解后的PTA废料通入过滤器8中,进行固液分离;

分离得到的液体,即进入一级结晶罐9的液体为粗制提纯的PTA废料溶液,分离得的固体为高温条件下不溶于水的废渣;

步骤3,PTA废料溶液进入一级结晶罐9中,罐体内空间与输液管道相比增大,压力释放,同时PTA废料在结晶罐罐体内开始降温结晶,此时罐内压力不足以将活塞推开,PTA废料在罐内存积,当PTA废料足够多时罐内压力将活塞推开,结晶罐罐体的输出端打开,PTA废料流入二级结晶罐10中,二级结晶罐10和三级结晶罐11工作原理相同,依次类推,在二级结晶罐10和三级结晶罐11中完成结晶;

一级结晶罐9内的温度为240℃,压力为60公斤,结晶时间为0.5h;

二级结晶罐10内的温度为100℃,压力为50公斤,结晶时间为1h;

三级结晶罐11内的温度为40℃,压力为25公斤,结晶时间为1h;

步骤4,将经过三次结晶后的PTA废料通过晶体过滤器12进行固液分离,并对分离出的固体用水进行洗涤,洗涤至pH为中性;将洗涤后的固体物质置于真空干燥箱中干燥,即可得到纯化后的PTA;

干燥温度为150℃,干燥时间为6h。

实施例4

本发明一种PTA废料回收方法,具体按照以下步骤实施:

步骤1,将PTA废料与水混合成细泥料,通过升压设备1加压到75公斤后,通入升温装置中,经过一级换热器2、二级换热器3、三级换热器4、四级换热器5进行升温,再通入溶解罐中,溶解时间为1h;

PTA废料与水的质量比为4:1;

一级换热器2的加热温度为85℃;二级换热器3的加热温度为150℃;三级换热器4的加热温度为200℃,四级换热器5无需进行加热,可借助结晶罐释放温度加热;

步骤2,将溶解后的PTA废料通入过滤器8中,进行固液分离;

分离得到的液体,即进入一级结晶罐9的液体为粗制提纯的PTA废料溶液,分离得的固体为高温条件下不溶于水的废渣;

步骤3,PTA废料溶液进入一级结晶罐9中,罐体内空间与输液管道相比增大,压力释放,同时PTA废料在结晶罐罐体内开始降温结晶,此时罐内压力不足以将活塞推开,PTA废料在罐内存积,当PTA废料足够多时罐内压力将活塞推开,结晶罐罐体的输出端打开,PTA废料流入二级结晶罐10中,二级结晶罐10和三级结晶罐11工作原理相同,依次类推,在二级结晶罐10和三级结晶罐11中完成结晶;

一级结晶罐9内的温度为240℃,压力为70公斤,结晶时间为0.5h;

二级结晶罐10内的温度为135℃,压力为50公斤,结晶时间为1h;

三级结晶罐11内的温度为30℃,压力为25公斤,结晶时间为1h;

步骤4,将经过三次结晶后的PTA废料通过晶体过滤器12进行固液分离,并对分离出的固体用水进行洗涤,洗涤至pH为中性;将洗涤后的固体物质置于真空干燥箱中干燥,即可得到纯化后的PTA;

干燥温度为150℃,干燥时间为3h。

- 一种PTA废料回收装置及回收方法

- 一种用于聚酯树脂废料加快降解的回收装置及其回收方法