一种自洁镀膜玻璃及镀膜方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于玻璃制备技术领域,涉及一种自洁镀膜玻璃及镀膜方法。

背景技术

玻璃在当代的生产和生活中扮演着重要角色,建筑物的门窗、汽车车窗和挡风玻璃等许多地方都会用到玻璃,给生产和生活带来了极大便利,玻璃长时间暴露与环境中,容易附着污渍等,影响玻璃性能的发挥,因此需要进行玻璃的清洁,消耗人力物力,由于玻璃使用环境的不同,部分玻璃难以直接清洁或者清洁时危险程度高,因而自洁玻璃应运而生,其研究与发展尤其引人注目。

目前市场上的自洁玻璃主要分两种:疏水型和亲水型,其中疏水型自洁玻璃的膜层利用“荷叶原理”对水产生很强的排斥作用,水珠在滑落过程中可以将玻璃表面脏污带走,但其对油不排斥,且无法分解有机物,膜层附着能力较差,使用寿命较短。因此,亲水型自洁玻璃成为市场研究的主流。自洁玻璃的自洁功能主要是基于光催化剂的作用,通过吸收太阳光完成电子跃迁,达到激发态,利用活性基团达到降解污染物的效果。

自洁玻璃的制备,目前国内使用较多的仍是离线镀膜法,通过溶胶凝胶法+高温烧结法或自洁液喷涂等方法将自洁膜层镀在玻璃基板上,然而离线镀膜法存在诸多问题,首先是膜层和基板结合牢固性不足,使用寿命短;其次为离线镀膜层缺陷较多,光催化后膜层光解指数较低;再次为膜层与基板或膜层间互相影响,功能层中杂质多,影响性能。

CN 205528440U公开了一种具有自清洁功能的镀膜玻璃,从上至下依次包括二氧化钛涂层、中空氧化硅涂层、第一防紫外隔热膜层、第一高温油墨层、第一渐变网点层、第一玻璃层、第二玻璃层、第二渐变网点层、第二高温油墨层、第二防紫外隔热膜层,所述第一玻璃层和第二玻璃层之间夹着超级间隔条从而形成真空腔。该镀膜玻璃虽具备自清洁功能,但层数众多,结构复杂,制备难度极大,通常适用于某些特定领域,难以广泛应用,且一般只宜采用离线镀膜法制备,膜层稳定性有限。

CN 1844000A公开了一种具有可见光响应的永久自清洁玻璃及其制备方法,通过在玻璃表面上镀功能薄膜达到在可见光下具有自清洁功能,所述功能薄膜为改性纳米二氧化钛薄膜,分子式为Ti

综上所述,对于自洁玻璃镀膜层结构及其制备方法的优化,需要使其具备较强的自清洁性能、稳定性以及亲水性,同时简化制备方法,降低成本。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种自洁镀膜玻璃及镀膜方法,所述自洁镀膜玻璃以离子阻挡层和功能层作为镀膜层,使镀膜玻璃具备较强的自洁性能、亲水性以及除菌净化性能,离子阻挡层能够增强功能层和玻璃基板的结合性,避免功能层性能的下降;所述镀膜玻璃结构稳定,使用寿命长。

为达此目的,本发明采用以下技术方案:

一方面,本发明提供了一种自洁镀膜玻璃,所述镀膜玻璃由玻璃基板和镀膜层构成,所述玻璃基板包括着色玻璃基板,所述镀膜层包括离子阻挡层和功能层,自玻璃基板表面向外依次为离子阻挡层和功能层。

本发明中,所述自洁镀膜玻璃以着色玻璃基板为主体,在其表面形成镀膜层,其中着色玻璃基板的使用可以降低可见光透过率,起到视觉隔离效果,并吸收或阻挡紫外线,具有防紫外辐射的功能;而镀膜层中的功能层则使得镀膜玻璃具备较强的亲水性和自洁性能,能够高效分解附着的有机物、氧化无机物,同时具备除菌功能,净化环境中的有害物质,离子阻挡层的设置可以阻挡玻璃基板析出的离子进入功能层,同时可以提高膜层和玻璃基板的结合牢固性,提高镀膜玻璃的稳定耐久性,保证长时间使用,具有较高的产品竞争力。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,所述着色玻璃基板包括黑玻基板。

本发明中,采用着色玻璃基板可以有效降低可见光的透过率,尤其是本发明中选择黑玻基板,属于灰色隐私玻璃,具有良好的隐私保护功能,应用于汽车领域时,既不会从车外对车内一目了然,又不影响车内乘客对车外的视野;其中黑玻基板可选择PG20黑玻基板、PG18黑玻基板以及PG10黑玻基板等。PG20、PG18、PG10是黑玻的产品代号,其中,PG是Privacy Gray的缩写,数字代表该款玻璃4mm厚度时可见光透光率的中心值。

所述黑玻基板紫外光透过率较低,具有防紫外辐射的功能,可有效阻隔太阳光中紫外线对车内有机材料的破坏,延长内饰各种物品的使用寿命。

优选地,所述着色剂包括Fe

本发明中,所述着色玻璃基板是通过向普通玻璃中加入着色剂而形成的,着色剂通常由各类过渡金属氧化物组成,选择不同过渡金属离子以使玻璃能够呈现不同的颜色,本发明中着色剂的组分包括Fe

除此之外,所述着色剂的组分还包括非金属单质硒,其含量为10~30ppm,例如10ppm、15ppm、20ppm、25ppm或30ppm等,硒着色效果较明显,配合另外几种着色剂使用调整玻璃颜色,在玻璃成分中占比较低,但不可或缺。

作为本发明优选的技术方案,所述离子阻挡层包括二氧化硅层。

优选地,所述功能层为光催化膜层。

优选地,所述光催化膜层包括二氧化钛层。

本发明中,所述镀膜层中的离子阻挡层能够阻挡基板析出的离子进入功能层而造成其性能降低,同时还可以提高膜层和玻璃基板的结合牢固性,其材质可选择二氧化硅;功能层的主要材质为具有光催化性能的二氧化钛,二氧化钛主要有金红石型和锐钛矿型两种晶体结构,锐钛矿型的二氧化钛可利用其光照条件下电子跃迁形成激发态,生成氧化性基团,高效分解附着在玻璃基板上的有机物、氧化无机物,使其附着力减弱,经冲刷即可冲洗干净,具有自洁功能;同时该活性基团可以杀死细菌,具备除菌功能,也可分解甲醛、苯等有害物质,净化环境;所述激发态二氧化钛具有超亲水性,雨水滴到上面会摊开呈水幕,避免形成雨滴阻碍视线,即使在下雨天也可以具有很好的视野。

优选地,所述镀膜层位于玻璃基板的外表面。

本发明中,所述镀膜玻璃在使用时镀膜层面朝外,例如车外一侧,室外一侧等。

作为本发明优选的技术方案,所述镀膜玻璃的厚度为2~12mm,例如2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm或12mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述镀膜层中离子阻挡层的厚度为20~40nm,例如20nm、22nm、25nm、27nm、30nm、32nm、35nm、38nm或40nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述镀膜层中功能层的厚度为10~30nm,例如10nm、12nm、15nm、18nm、20nm、22nm、25nm、28nm或30nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

另一方面,本发明提供了一种上述自洁镀膜玻璃的镀膜方法,所述镀膜方法包括以下步骤:

在着色玻璃基板从上游向下游移动过程中,在着色玻璃基板表面进行在线沉积镀膜;

其中,在着色玻璃基板上方沿着色玻璃基板移动方向依次设有离子阻挡层镀膜器和功能层镀膜器。

作为本发明优选的技术方案,所述在线沉积镀膜在浮法锡槽中进行。

优选地,所述着色玻璃基板的移动速率为200~1200m/h,例如200m/h、300m/h、400m/h、500m/h、600m/h、700m/h、800m/h、900m/h、1000m/h、1100m/h或1200m/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述浮法锡槽中进行在线沉积镀膜的区域为锡槽窄端。

目前浮法工艺基本相同,浮法工艺主要包括:熔化、成型、退火、切裁、包装;从设备上来讲:窑炉、锡槽、退火窑为浮法生产线三大热工设备,窑炉用于原料熔化成玻璃液,锡槽是成型设备,在锡槽中将玻璃制成要求的宽度和厚度。锡槽中盛装液态锡,为防止锡液氧化,需要在锡槽中通入氮气和氢气形成微正压的还原性气氛。玻璃浮在锡液表面,在锡槽宽端通过拉边机等设备将玻璃制备成合适的宽度、厚度,在锡槽窄端将玻璃冷却至合适的温度,然后进入退火窑进行后面工序。

而本发明中,在锡槽窄端玻璃冷却过程中,将镀膜器插入玻璃带上方,将镀膜原料喷涂在移动的玻璃带上形成镀膜层。镀膜属于锡槽的一种独立附加工艺,这种在玻璃生产过程中进行的镀膜工艺即为在线镀膜。

作为本发明优选的技术方案,所述着色玻璃基板的在线沉积镀膜采用化学气相沉积法。

优选地,所述着色玻璃基板的在线沉积镀膜的温度为630~720℃,例如630℃、640℃、650℃、660℃、680℃、700℃或720℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述离子阻挡层镀膜器和功能层镀膜器并排设置于浮法锡槽窄端。

优选地,所述离子阻挡层镀膜器的数量至少为一个,优选为两个。

优选地,所述功能层镀膜器的数量至少为一个,优选为一个。

本发明中,所述镀膜器的设置顺序按照镀膜层的顺序来进行,而且根据离子阻挡层及功能层的厚度需要设置其数量。

作为本发明优选的技术方案,所述离子阻挡层镀膜器的工艺气体包括承载气体、氧气、乙烯和含硅气体。

优选地,所述承载气体包括惰性气体和/或氮气,其中惰性气体包括氦气、氖气或氩气中任意一种或至少两种的组合。

优选地,所述含硅气体包括硅烷。

本发明中,根据离子阻挡层的材质选择镀膜器中的工艺气体,反应气体主要包括含硅气体、氧气和乙烯。

本发明中,硅烷、乙烯、氧气及承载气分别进行计量,根据膜层厚度确定反应气体用量,计量后将反应气体和承载气充分混合、稀释,然后输送至镀膜器。

承载气体指除参加反应的原料之外的气体,主要是氮气和/或惰性气体,其作用在于:1.通过充分稀释反应气体,防止其在进入镀膜器之前发生反应;2.通过选择合适的用量,保证膜层在镀膜器和玻璃板之间的流动是层流,以保证膜层的均匀性。根据在线镀膜设备的结构,承载气体包括主承载气、轴承吹扫气和旁通气。

作为本发明优选的技术方案,所述功能层镀膜器的的工艺气体分为两部分,其中一部分的组成包括承载气体和乙酸乙酯,另一部分的组成包括承载气体和含钛化合物,两部分气体在输送至镀膜器的管路上进行预混合。

优选地,所述承载气体包括惰性气体和/或氮气。

优选地,所述含钛化合物包括四氯化钛。

本发明中,功能层镀膜器根据其反应原料分为两部分进料,当反应原料为液态时,如四氯化钛、乙酸乙酯,需要在蒸发器中将液态反应原料气化,蒸发器的转子可以将蒸发器中原料翻动,提高蒸发速度。转子蒸发器的轴承需要使用轴承吹扫气防止原料进入轴承,同时通过设定蒸发器温度、主承载气流量、轴承吹扫流量和原料流量来控制蒸发速率。

作为本发明优选的技术方案,所述镀膜方法包括以下步骤:

所述着色玻璃基板在浮法锡槽中从上游向下游移动过程中,在着色玻璃基板表面进行在线沉积镀膜,所述着色玻璃基板的移动速率为200~1200m/h;所述在线沉积镀膜采用化学气相沉积法,在线沉积镀膜温度为630~720℃;

其中,在着色玻璃基板上方沿着色玻璃基板移动方向依次设有离子阻挡层镀膜器和功能层镀膜器,所述离子阻挡层镀膜器和功能层镀膜器并排设置于浮法锡槽窄端,所述离子阻挡层镀膜器和功能层镀膜器的数量独立地至少为一个,所述离子阻挡层镀膜器的工艺气体包括承载气体、氧气、乙烯和含硅气体,所述功能层镀膜器的的工艺气体分为两部分,其中一部分的组成包括承载气体和乙酸乙酯,另一部分的组成包括承载气体和含钛化合物。

本发明中,所述镀膜玻璃可以单片使用,也可以用于制备中空玻璃、夹层玻璃;所述镀膜玻璃同样可进行切割、磨边、钢化、弯钢化或热弯等深加工。

与现有技术相比,本发明具有以下有益效果:

(1)本发明所述自洁镀膜玻璃以离子阻挡层和功能层作为镀膜层,使镀膜玻璃具备较强的自洁性能、亲水性以及除菌、净化环境等性能,离子阻挡层的设置可以阻挡玻璃基板析出的离子进入功能层,同时可以提高膜层和玻璃基板的结合牢固性;

(2)本发明所述着色玻璃基板的使用可以降低可见光透过率,起到视觉隔离效果,并降低紫外光透过率,具有防紫外辐射的功能;

(3)本发明所述镀膜玻璃结构稳定,性能耐久,保证长时间使用,产品附加值高,竞争力强。

附图说明

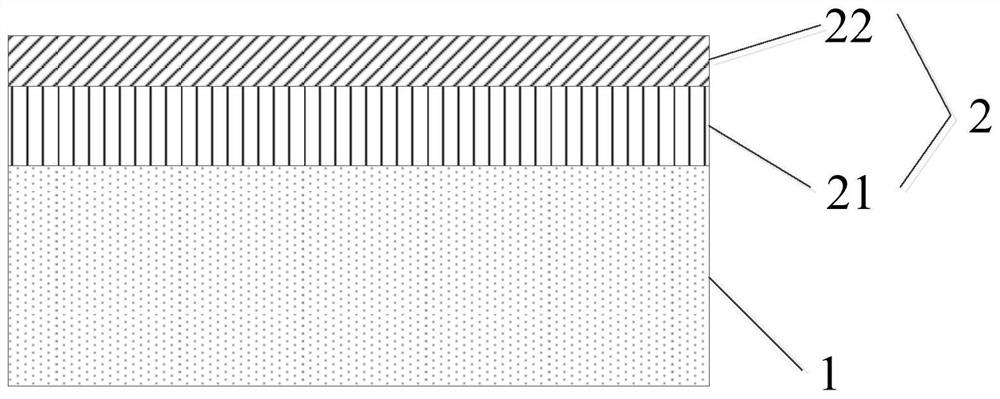

图1是本发明实施例1提供的自洁镀膜玻璃的结构示意图;

图2是本发明实施例4提供的镀膜器的排列方式示意图;

其中,1-玻璃基板,2-镀膜层,21-离子阻挡层,22-功能层,3-第一镀膜器,4-第二镀膜器,5-第三镀膜器。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

本发明具体实施方式部分提供了一种自洁镀膜玻璃及镀膜方法,所述镀膜玻璃由玻璃基板1和镀膜层2构成,所述玻璃基板1包括着色玻璃基板,所述镀膜层2包括离子阻挡层21和功能层22,自玻璃基板1表面向外依次为离子阻挡层21和功能层22。

所述镀膜方法包括以下步骤:

在着色玻璃基板从上游向下游移动过程中,在着色玻璃基板表面进行在线沉积镀膜;其中,在着色玻璃基板上方沿着色玻璃基板移动方向依次设有离子阻挡层镀膜器和功能层镀膜器。

以下为本发明典型但非限制性实施例:

实施例1:

本实施例提供了一种自洁镀膜玻璃,所述镀膜玻璃的结构示意图如图1所示,由玻璃基板1和镀膜层2构成,所述玻璃基板1包括着色玻璃基板,所述镀膜层2包括离子阻挡层21和功能层22,自玻璃基板1表面向外依次为离子阻挡层21和功能层22。

所述着色玻璃基板为黑玻基板;所述黑玻基板的着色剂组成包括Fe

所述镀膜层2位于玻璃基板1的外表面。

所述镀膜玻璃的厚度为3.2mm。

所述离子阻挡层21为二氧化硅层,其厚度为28nm。

所述功能层22为二氧化钛层,其厚度为20nm。

实施例2:

本实施例提供了一种自洁镀膜玻璃,所述镀膜玻璃由玻璃基板1和镀膜层2构成,所述玻璃基板1包括着色玻璃基板,所述镀膜层2包括离子阻挡层21和功能层22,自玻璃基板1表面向外依次为离子阻挡层21和功能层22。

所述着色玻璃基板为黑玻基板;所述黑玻基板的着色剂组成包括Fe

所述镀膜层2位于玻璃基板1的外表面。

所述镀膜玻璃的厚度为10mm。

所述离子阻挡层21为二氧化硅层,其厚度为20nm。

所述功能层22为二氧化钛层,其厚度为10nm。

实施例3:

本实施例提供了一种自洁镀膜玻璃,所述镀膜玻璃由玻璃基板1和镀膜层2构成,所述玻璃基板1包括着色玻璃基板,所述镀膜层2包括离子阻挡层21和功能层22,自玻璃基板1表面向外依次为离子阻挡层21和功能层22。

所述着色玻璃基板为黑玻基板;所述黑玻基板的着色剂组成包括Fe

所述镀膜层2位于玻璃基板1的外表面。

所述镀膜玻璃的厚度为2mm。

所述离子阻挡层21为二氧化硅层,其厚度为40nm。

所述功能层22为二氧化钛层,其厚度为30nm。

实施例4:

本实施例提供了一种自洁镀膜玻璃的镀膜方法,所述自洁镀膜玻璃为实施例1中的自洁镀膜玻璃,所述镀膜方法包括以下步骤:

所述着色玻璃基板在浮法锡槽中从上游向下游移动过程中,在着色玻璃基板表面进行在线沉积镀膜;所述着色玻璃基板的移动速率为600m/h,所述在线沉积镀膜采用化学气相沉积法,在线沉积镀膜温度为680℃;

其中,在着色玻璃基板上方沿着色玻璃基板移动方向依次并排设有两个离子阻挡层镀膜器和一个功能层镀膜器,所述镀膜器的排列方式示意图如图2所示,从上游到下游依次为第一镀膜器3、第二镀膜器4和第三镀膜器5;

所述第一镀膜器3和第二镀膜器4均镀二氧化硅层,所用工艺气体的组成包括氮气、氦气、氧气、乙烯和硅烷,两镀膜器各组分流量均相同,氮气流量为285L/min,氦气流量为285L/min,氧气流量为5L/min,乙烯流量为7.5L/min,硅烷流量为1.25L/min。

所述第三镀膜器5镀二氧化钛层,所用工艺气体的组成包括氮气、氦气、四氯化钛和乙酸乙酯,分为两部分,其中一部分的流量为主承载氮气25L/min、轴承吹扫氮气20L/min、旁通氮气200L/min、乙酸乙酯0.8kg/h,另一部分流量为主承载氮气60L/min、轴承吹扫氮气50L/min,旁通氦气300L/min、四氯化钛0.79kg/h。

实施例5:

本实施例提供了一种自洁镀膜玻璃的镀膜方法,所述自洁镀膜玻璃为实施例2中的自洁镀膜玻璃,所述镀膜方法包括以下步骤:

所述着色玻璃基板在浮法锡槽中从上游向下游移动过程中,在着色玻璃基板表面进行在线沉积镀膜;所述着色玻璃基板的移动速率为300m/h,所述在线沉积镀膜采用化学气相沉积法,在线沉积镀膜温度为630℃;

其中,在着色玻璃基板上方沿着色玻璃基板移动方向依次并排设有一个离子阻挡层镀膜器和一个功能层镀膜器;

所述离子阻挡层镀膜器镀二氧化硅层,所用工艺气体的组成包括氮气、氦气、氧气、乙烯和硅烷,各组分中氮气流量为285L/min,氦气流量为285L/min,氧气流量为5L/min,乙烯流量为7.5L/min,硅烷流量为1.25L/min。

所述功能层镀膜器镀二氧化钛层,所用工艺气体的组成包括氮气、氦气、四氯化钛和乙酸乙酯,分为两部分,其中一部分的流量为主承载氮气10L/min、轴承吹扫氮气15L/min、旁通氮气220L/min、乙酸乙酯0.42kg/h,另一部分流量为主承载氮气35L/min、轴承吹扫氮气25L/min,旁通氦气300L/min、四氯化钛0.41kg/h。

实施例6:

本实施例提供了一种自洁镀膜玻璃的镀膜方法,所述自洁镀膜玻璃为实施例3中的自洁镀膜玻璃,所述镀膜方法包括以下步骤:

所述着色玻璃基板在浮法锡槽中从上游向下游移动过程中,在着色玻璃基板表面进行在线沉积镀膜;所述着色玻璃基板的移动速率为1200m/h,所述在线沉积镀膜采用化学气相沉积法,在线沉积镀膜温度为720℃;

其中,在着色玻璃基板上方沿着色玻璃基板移动方向依次并排设有两个离子阻挡层镀膜器和一个功能层镀膜器,从上游到下游依次为第一镀膜器3、第二镀膜器4和第三镀膜器5;

所述第一镀膜器3和第二镀膜器4均镀二氧化硅层,所用工艺气体的组成包括氮气、氦气、氧气、乙烯和硅烷,各组分流量均相同,氮气流量为285L/min,氦气流量为285L/min,氧气流量为10L/min,乙烯流量为15L/min,硅烷流量为2.5L/min。

所述第三镀膜器5镀二氧化钛层,所用工艺气体的组成包括氮气、氦气、四氯化钛和乙酸乙酯,分为两部分,其中一部分的流量为主承载氮气50L/min、轴承吹扫氮气45L/min、旁通氮气160L/min、乙酸乙酯1.6kg/h,另一部分流量为主承载氮气60L/min、轴承吹扫氮气50L/min,旁通氦气300L/min、四氯化钛1.6kg/h。

将实施例1中的镀膜玻璃取样进行颜色指标的测试,其结果如表1所示;将所述镀膜玻璃依据JC-T 2168-2013自洁净镀膜玻璃行业标准进行了光解指数性能测试;将所述镀膜玻璃进行耐酸性、耐碱性及耐磨性测试,耐酸性测试条件为在23±2℃、1mol/L的盐酸中浸渍24h,耐碱性测试条件为在23±2℃、1mol/L的氢氧化钠溶液中浸渍24h,耐磨性测试条件为在耐磨试验仪上,经200次旋转磨耗。

表1实施例1中所述镀膜玻璃颜色指标

根据表1中的数据,按照色差计算公式ΔE=(Δa*

所述镀膜玻璃的初始水接触角为1.83°,经过耐酸性测试,水接触角为6.21°~8.05°,经过耐碱性测试,水接触角为3.15°~4.62°,经过耐磨性测试,水接触角为6.38°,上述接触角的变化较小,表明自洁镀膜玻璃的耐酸性、耐碱性及耐磨性较好。

其他实施例中的自洁镀膜玻璃同样进行上述测试,各方面性能中同样优良,表明本发明中所述自洁镀膜玻璃光解指数高,亲水性、自洁性能优异,耐碱、耐磨性能好。

对比例1:

本对比例提供了一种自洁镀膜玻璃,所述镀膜玻璃的结构参照实施例1中的结构,区别仅在于:所述镀膜层2不包括离子阻挡层21。

本对比例中,由于镀膜玻璃的镀膜层不包括离子阻挡层,所述功能层直接与玻璃基板接触,玻璃基板中析出的离子容易进入功能层,影响功能层自洁性能的发挥,使得自洁玻璃性能下降,同时,功能层与玻璃基板的结合性较弱,功能层不稳定,容易脱落,造成镀膜玻璃使用寿命降低。

对比例2:

本对比例提供了一种自洁镀膜玻璃及镀膜方法,所述镀膜玻璃的结构参照实施例1中的结构,所述镀膜方法包括:在退火窑进行化学气相沉积生成镀膜层。

本对比例中,由于镀膜玻璃的镀膜层沉积温度通常为500℃左右,相比实施例中偏低,膜层和玻璃未充分烧结在一起,导致膜层结合不牢固,容易脱落,造成镀膜玻璃使用寿命降低。

另外,因为镀膜过程发生在退火窑,对比锡槽,退火窑为氧化性气氛,在膜层沉积过程中会有氧气和含钛化合物剧烈反应,造成膜层不均匀、膜层不牢固、自洁性能不佳等。

对比例3:

本对比例提供了一种自洁镀膜玻璃的镀膜方法,所述镀膜玻璃的结构参照对比例1中的结构,所述镀膜玻璃的镀膜方法为自洁喷涂液或溶胶-凝胶法。

本对比例中,由于采用所述方法制备的镀膜玻璃的镀膜层不包括离子阻挡层,因而其同样存在对比例1中镀膜玻璃的劣势;另外,自洁喷涂液或溶胶-凝胶法制备的自洁膜层中含有较多杂质,且在制备过程中由于水分挥发会留下较多空隙缺陷,上述因素均会造成自洁膜层功能下降,自洁效果不佳。

综合上述实施例和对比例可以看出,本发明所述自洁镀膜玻璃以离子阻挡层和功能层作为镀膜层,使镀膜玻璃具备较强的自洁性能、亲水性以及除菌、净化环境等性能,离子阻挡层的设置可以阻挡玻璃基板析出的离子进入功能层,同时可以提高膜层和玻璃基板的结合牢固性;所述着色玻璃基板的使用可以降低可见光透过率,起到视觉隔离效果,并降低紫外光透过率,具有防紫外辐射的功能;所述镀膜玻璃结构稳定,性能耐久,保证长时间使用,产品附加值高,竞争力强。

申请人声明,本发明通过上述实施例来说明本发明的详细产品及方法,但本发明并不局限于上述详细产品及方法,即不意味着本发明必须依赖上述详细产品及方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品的等效替换及辅助结构的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种自洁镀膜玻璃及镀膜方法

- 一种增透自洁镀膜玻璃的制备方法