综合处理锌浮渣的系统及方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于冶金领域,具体涉及一种综合处理锌浮渣的系统及方法。

背景技术

在湿法炼锌的熔铸过程中,由于温度较高,表面锌液易被空气氧化,在锌熔池表面生成一层氧化锌浮渣,浮渣生成率在3%~5%。在锌熔铸过程中,为不影响生产,需要定期扒出部分浮渣,保持浮渣层一定的厚度。在扒渣前,通常需要撒入固体氯化铵,充分搅拌与氧化锌反应生成氯化锌,因为氯化锌熔点(约283℃)低于锌的熔点(419.5℃),此反应破坏了浮渣中的氧化锌薄膜,从而使浮渣层中夹杂包裹的锌液流出,降低了浮渣含锌量,提高了锌的直收率。因而,锌浮渣是氧化锌、氯化锌、金属锌的混合物,含锌在80%以上,具有较高的回收利用价值。因锌浮渣中含有部分氯化锌,故浮渣含氯为3%~5%,综合回收锌的同时必须对杂质氯进行开路,以减少对湿法炼锌系统的影响。

申请号为20111037769.6的专利申请公开了一种从锌浮渣中提取不同用途金属锌粉的方法,主要过程为浮渣经过球磨机反复研磨,再进行筛分分离出不同粒度的锌粉和锌灰,此工艺存在三个不足之处:一是块状锌不易被磨细,研磨效率低,反复研磨增加能耗;二是未实现锌粉和锌灰的彻底分离,锌粉纯度低;三是未实现氧化锌和氯化锌的分离,锌灰含氯,返回沸腾炉备料,烟气含氯高,腐蚀设备,对环境不友好。

因此,现有处理锌浮渣的方法有待改进。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种综合处理锌浮渣的系统及方法,使用该系统对锌浮渣中各物料成分进行分离,其分离效果佳,显著提高了锌的回收率,操作简便,环境友好,且杂质氯元素得到了良好开路,实现了资源化利用。

在本发明的第一个方面,本发明提出了一种综合处理锌浮渣的系统。根据本发明的实施例,所述综合处理锌浮渣的系统包括:

筛分装置,所述筛分装置具有锌浮渣入口、块状锌出口和筛下物出口;

球磨机,所述球磨机具有筛下物入口、锌粒子出口和锌粉灰出口,所述筛下物入口与所述筛下物出口相连;

粉灰分离单元,所述粉灰分离单元具有锌粉灰入口、锌粉出口和锌灰出口,所述锌粉灰入口与所述锌粉灰出口相连;

酸洗装置,所述酸洗装置具有锌灰入口、盐酸洗液入口和酸洗后液出口,所述锌灰入口与所述锌灰出口相连;

第一固液分离装置,所述第一固液分离装置具有酸洗后液入口、酸洗滤液出口和酸洗滤渣出口,所述酸洗后液入口与所述酸洗后液出口相连;

蒸发结晶装置,所述蒸发结晶装置具有酸洗滤液入口、蒸发水出口和氯化锌晶体出口,所述酸洗滤液入口与所述酸洗滤液出口相连。

根据本发明实施例的综合处理锌浮渣的系统,通过将锌浮渣供给至筛分装置进行初步筛分,分离得到块状锌以及含有锌粒子和锌灰粉的筛下物,从而可以首先将块状锌从锌浮渣中分离出来,含有锌粒子和锌灰粉的筛下物在负压环境下被供给至球磨机进行球磨,分离得到锌粒子和锌粉灰,从而可以继续将锌粒子从锌浮渣中分离出来,然后锌粉灰被供给至粉灰分离单元,分离得到锌粉和锌灰,并将锌灰供给至酸洗装置中与盐酸洗液接触进行酸洗,得到的酸洗后液被供给至第一固液分离装置进行第一固液分离,得到酸洗滤液和酸洗滤渣,最后将酸洗滤液供给至蒸发结晶装置中进行处理,从而得到蒸发水和氯化锌晶体。利用该系统对锌浮渣进行综合处理,使得锌浮渣中各物料组分分离彻底,显著提高了锌回收率(锌回收率高达99%以上),且工艺流程简单,操作简便,能耗低,环境友好;此外,锌浮渣中的杂质元素氯得到良好开路,避免对湿法炼锌系统产生不良影响,酸洗滤液蒸发结晶得到的氯化锌还可以作为产品外售,具有良好的经济效益和环境减排效益。

另外,根据本发明上述实施例的综合处理锌浮渣的系统还可以具有如下附加的技术特征:

在本发明的一些实施例中,所述粉灰分离单元包括依次相连的旋风除尘器和布袋除尘器。由此,从球磨机排出的锌粉灰被供给至粉灰分离单元后,在旋风除尘器作用下,锌粉被收集于旋风除尘器,而质量较轻的锌灰最终进入布袋除尘器,从而实现锌粉和锌灰的分离。

在本发明的一些实施例中,上述系统进一步包括:成型装置,所述成型装置具有块状锌入口、锌粒子入口和球团出口,所述块状锌入口与所述块状锌出口相连,所述锌粒子入口与所述锌粒子出口相连。由此,可以将块状锌和锌粒子分别压团成型后返回锌熔锌炉,从而提高了锌回收率。

在本发明的一些实施例中,上述系统进一步包括:水洗装置,所述水洗装置具有酸洗滤渣入口、水洗液入口和水洗后液出口,所述酸洗滤渣入口与所述酸洗滤渣出口相连;第二固液分离装置,所述第二固液分离装置具有水洗后液入口、水洗滤液出口和水洗滤渣出口,所述水洗后液入口与所述水洗后液出口相连,所述水洗滤液出口与所述盐酸洗液入口相连。由此,通过对酸洗滤渣进行水洗,得到的水洗滤渣作为含锌原料被供给至湿法系统的锌浸出工序,从而提高了锌回收率,并且对水洗后液进行第二固液分离,并将得到的水洗滤液返回酸洗过程,从而节约了生产成本。

在本发明的第二个方面,本发明提出了一种采用上述系统综合处理锌浮渣的方法,根据本发明的实施例,所述方法包括:

(1)将锌浮渣供给至筛分装置进行筛分处理,以便分离得到块状锌以及含有锌粒子和锌粉灰的筛下物;

(2)在负压环境下,将所述含有锌粒子和锌粉灰的筛下物供给至球磨机进行球磨,以便分离得到锌粒子和锌粉灰;

(3)将所述锌粉灰供给至粉灰分离单元,以便得到分离得到锌粉和锌灰;

(4)将所述锌灰供给至酸洗装置中与盐酸洗液接触,以便得到酸洗后液;

(5)将所述酸洗后液供给至第一固液分离装置中进行处理,以便得到酸洗滤液和酸洗滤渣;

(6)将所述酸洗滤液供给至蒸发结晶装置中进行处理,以便得到蒸发水和氯化锌晶体。

根据本发明实施例的采用上述系统综合处理锌浮渣的方法,通过将锌浮渣供给至筛分装置进行初步筛分,分离得到块状锌以及含有锌粒子和锌灰粉的筛下物,从而可以首先将块状锌从锌浮渣中分离出来,含有锌粒子和锌灰粉的筛下物在负压环境下被供给至球磨机进行球磨,分离得到锌粒子和锌粉灰,从而可以继续将锌粒子从锌浮渣中分离出来,然后锌粉灰被供给至粉灰分离单元,分离得到锌粉和锌灰,并将锌灰供给至酸洗装置中与盐酸洗液接触进行酸洗,得到的酸洗后液被供给至第一固液分离装置进行第一固液分离,得到酸洗滤液和酸洗滤渣,最后将酸洗滤液供给至蒸发结晶装置中进行处理,从而得到蒸发水和氯化锌晶体。利用该方法对锌浮渣进行综合处理,使得锌浮渣中各物料组分分离彻底,显著提高了锌回收率(锌回收率高达99%以上),且工艺流程简单,操作简便,能耗低,环境友好;此外,锌浮渣中的杂质元素氯得到良好开路,避免对湿法炼锌系统产生不良影响,酸洗滤液蒸发结晶得到的氯化锌还可以作为产品外售,具有良好的经济效益和环境减排效益。

另外,根据本发明上述实施例的采用上述系统综合处理锌浮渣的方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,在步骤(4)中,所述盐酸洗液的pH为1.0~4.5。由此,可以将锌灰中的杂质元素氯溶解进入液相中,使锌浮渣中的杂质元素氯得到良好开路,避免对湿法炼锌系统产生不良影响。

在本发明的一些实施例中,在步骤(4)中,所述锌灰与所述盐酸洗液的固液比为1g:(3~10)mL。由此,一方面可以保证将锌灰进行充分酸洗,使杂质元素氯得到良好开路;另一方面,可以避免对后续第一固液分离以及蒸发结晶过程造成较大负荷。

在本发明的一些实施例中,在步骤(4)中,所述盐酸洗液的温度为50~80℃,酸洗时间为0.5~5h。由此,可以保证一定的酸洗效率和酸洗效果。

在本发明的一些实施例中,上述方法进一步包括:(7)将步骤(1)得到的所述块状锌和步骤(2)得到的所述锌粒子供给至成型装置,以便得到球团,并将所述球团供给至熔锌炉回收锌。由此,以便于储运及减少回收再利用过程中的损耗,且提高了锌回收率。

在本发明的一些实施例中,上述方法进一步包括:(8)将所述酸洗滤渣供给至水洗装置中与水洗液接触,以便得到水洗后液;(9)将所述水洗后液供给至第二固液分离装置进行处理,以便得到水洗滤液和水洗滤渣,并将所述水洗滤液供给至步骤(4)中作为所述盐酸洗液,将所述水洗滤渣作为氯化锌原料供给至湿法系统的锌浸出工序。由此,节约了生产成本,提高了锌回收率。

在本发明的一些实施例中,在步骤(8)中,所述酸洗滤渣与所述水洗液的固液比为1g:(3~10)mL。由此,一方面可以保证将酸洗滤渣进行充分水洗;另一方面,可以避免对后续第二固液分离过程造成较大负荷。

在本发明的一些实施例中,在步骤(8)中,所述水洗液的温度为50~80℃,水洗时间为0.5~5h。由此,可以保证一定的水洗效率和水洗效果。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

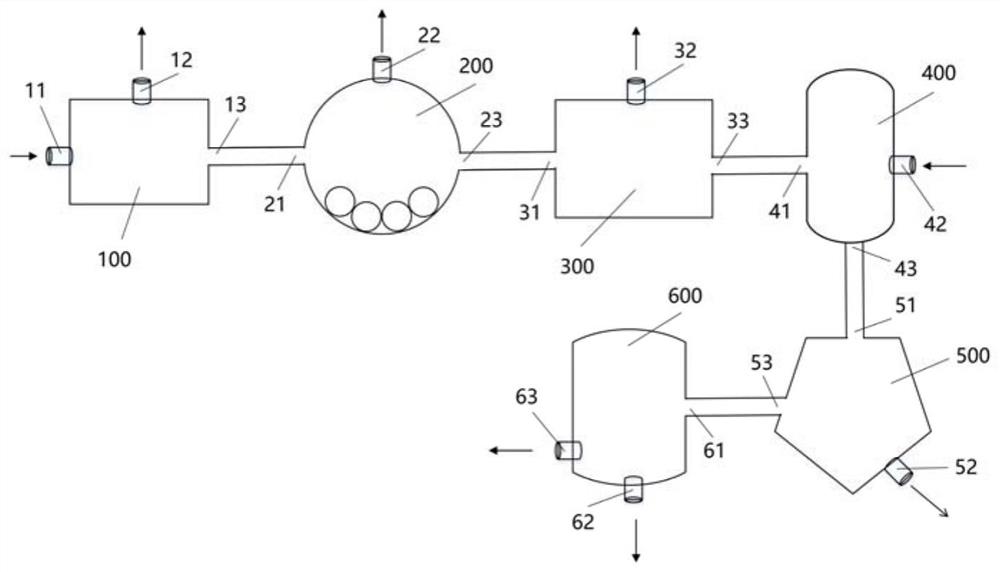

图1是根据本发明一个实施例的综合处理锌浮渣的系统的结构示意图;

图2是根据本发明再一个实施例的综合处理锌浮渣的系统的结构示意图;

图3是根据本发明又一个实施例的综合处理锌浮渣的系统的结构示意图;

图4是根据本发明又一个实施例的综合处理锌浮渣的系统的结构示意图;

图5是根据本发明一个实施例的采用上述系统综合处理锌浮渣的方法流程示意图;

图6是根据本发明再一个实施例的采用上述系统综合处理锌浮渣的方法流程示意图;

图7是根据本发明一个实施例的采用上述系统综合处理锌浮渣的工艺流程示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明的一个方面,本发明提出了一种综合处理锌浮渣的系统。根据本发明的实施例,参考图1,该系统包括:筛分装置100、球磨机200、粉灰分离单元300、酸洗装置400、第一固液分离装置500和蒸发结晶装置600。

根据本发明的实施例,筛分装置100具有锌浮渣入口11、块状锌出口12和筛下物出口13,且适于将锌浮渣供给至筛分装置100中进行筛分处理,分离得到块状锌以及含有锌粒子和锌粉灰的筛下物。具体的,该筛分装置100分离原理为:利用散粒物料与筛面的相对运动,使小于筛孔尺寸的锌粒子和锌粉灰透过筛孔,而大于筛孔尺寸的块状锌从块状锌出口不断排出,从而使块状锌首先从锌浮渣中分离出来。需要说明的是,本领域技术人员可以根据实际需要对筛分装置100的具体类型进行选择,只要能够实现上述功能即可。

根据本发明的实施例,球磨机200具有筛下物入口21、锌粒子出口22和锌粉灰出口23,筛下物入口21与筛下物出口13相连,且适于将锌粒子和锌粉灰供给至球磨机200中在适宜的负压环境下进行球磨,根据锌粒子和锌粉灰的质量差异进行风选分离,分离得到锌粒子和锌粉灰,并将锌粒子从锌粒子出口排出,从而使锌粒子从锌浮渣中分离出来。优选地,上述适宜的负压环境由调节离心风机(未示出)的频率来实现。需要说明的是,本领域技术人员可以根据实际需要对球磨机200和离心风机的具体类型进行选择,只要能够实现上述功能即可。

根据本发明的实施例,粉灰分离单元300具有锌粉灰入口31、锌粉出口32和锌灰出口33,锌粉灰入口31与锌粉灰出口23相连,且适于将锌粉灰供给至粉灰分离单元300,分离得到锌粉和锌灰。需要说明的是,本领域技术人员可以根据实际需要对粉灰分离单元300的具体类型进行选择,只要能够实现上述功能即可。

进一步地,参考图2,粉灰分离单元300包括依次相连的旋风除尘器301和布袋除尘器302,在旋风除尘器301作用下,锌粉被收集于旋风除尘器301,而质量较轻的锌灰最终进入布袋除尘器302。需要说明的是,本领域技术人员可以根据实际需要对旋风除尘器301和布袋除尘器302的具体类型进行选择,只要能够实现上述功能即可。

根据本发明的实施例,酸洗装置400具有锌灰入口41、盐酸洗液入口42和酸洗后液出口43,锌灰入口41与锌灰出口33相连,且适于将锌灰供给至酸洗装置400与盐酸洗液接触进行酸洗,得到酸洗后液。发明人发现,锌灰中,锌以氧化锌为主,杂质元素氯以Zn

根据本发明的实施例,第一固液分离装置500具有酸洗后液入口51、酸洗滤液出口53和酸洗滤渣出口52,酸洗后液入口51与酸洗后液出口43相连,且适于将酸洗后液供给至第一固液分离装置500进行固液分离,得到酸洗滤液和酸洗滤渣。需要说明的是,本领域技术人员可以根据实际需要对第一固液分离装置500的具体类型进行选择,只要能够实现上述功能即可。

根据本发明的实施例,蒸发结晶装置600具有酸洗滤液入口61、蒸发水出口63和氯化锌晶体出口62,酸洗滤液入口61与酸洗滤液出口53相连,且适于将酸洗滤液供给至蒸发结晶装置600内进行蒸发、浓缩、干燥,得到蒸发水和氯化锌晶体。需要说明的是,本领域技术人员可以根据实际需要对蒸发结晶装置600的具体类型进行选择,只要能够实现上述功能即可。

发明人发现,通过将锌浮渣供给至筛分装置进行初步筛分,分离得到块状锌以及含有锌粒子和锌灰粉的筛下物,从而可以首先将块状锌从锌浮渣中分离出来,含有锌粒子和锌灰粉的筛下物在负压环境下被供给至球磨机进行球磨,分离得到锌粒子和锌粉灰,从而可以继续将锌粒子从锌浮渣中分离出来,然后锌粉灰被供给至粉灰分离单元,分离得到锌粉和锌灰,并将锌灰供给至酸洗装置中与盐酸洗液接触进行酸洗,得到的酸洗后液被供给至第一固液分离装置进行第一固液分离,得到酸洗滤液和酸洗滤渣,最后将酸洗滤液供给至蒸发结晶装置中进行处理,从而得到蒸发水和氯化锌晶体。利用该系统对锌浮渣进行综合处理,使得锌浮渣中各物料组分分离彻底,显著提高了锌回收率(锌回收率高达99%以上),且工艺流程简单,操作简便,能耗低,环境友好;此外,锌浮渣中的杂质元素氯得到良好开路,避免对湿法炼锌系统产生不良影响,酸洗滤液蒸发结晶得到的氯化锌还可以作为产品外售,具有良好的经济效益和环境减排效益。

进一步地,参考图3-4,上述综合处理锌浮渣的系统还包括成型装置700、水洗装置800和第二固液分离装置900。

根据本发明的实施例,参考图3,成型装置700具有块状锌入口71、锌粒子入口72和球团出口73,块状锌入口71与块状锌出口12相连,锌粒子入口72与锌粒子出口22相连,且适于将块状锌和锌粒子分别供给至成型装置700进行压团成型后返回锌熔锌炉,对锌进行回收,从而提高了锌回收率。需要说明的是,本领域技术人员可以根据实际需要对成型装置700的具体类型进行选择,只要能够实现上述功能即可。

根据本发明的实施例,参考图4,水洗装置800具有酸洗滤渣入口81、水洗液入口82和水洗后液出口83,酸洗滤渣入口81与所述酸洗滤渣出口52相连,且适于将酸洗滤渣供给至水洗装置800进行水洗,水洗滤渣作为含锌原料被供给至湿法系统的锌浸出工序,从而提高了锌回收率。需要说明的是,本领域技术人员可以根据实际需要对水洗装置800的具体类型进行选择,只要能够实现上述功能即可。优选的,水洗液的温度为50~80℃,水洗时间为0.5~5h。

根据本发明的实施例,参考图4,第二固液分离装置900具有水洗后液入口91、水洗滤液出口93和水洗滤渣出口92,水洗后液入口91与水洗后液出口83相连,水洗滤液出口93与盐酸洗液入口42相连,且适于将水洗后液供给至第二固液分离装置900内进行第二固液分离,并将得到的水洗滤液返回酸洗过程,从而节约了生产成本。需要说明的是,本领域技术人员可以根据实际需要对第二固液分离装置900的具体类型进行选择,只要能够实现上述功能即可。

在本发明的第二个方面,本发明提出了一种采用上述系统综合处理锌浮渣的方法,参考图5,该方法包括:

S100:将锌浮渣供给至筛分装置进行筛分处理

该步骤中,通过将锌浮渣供给至筛分装置进行筛分处理,即可分离得到块状锌以及含有锌粒子和锌粉灰的筛下物。具体的,该筛分装置分离原理为:利用散粒物料与筛面的相对运动,使小于筛孔尺寸的锌粒子和锌粉灰透过筛孔,而大于筛孔尺寸的块状锌从块状锌出口不断排出,从而使块状锌首先从锌浮渣中分离出来。

S200:在负压环境下,将含有锌粒子和锌粉灰的筛下物供给至球磨机进行球磨

该步骤中,通过将含有锌粒子和锌粉灰的筛下物供给至球磨机在适宜的负压环境下进行球磨,根据锌粒子和锌粉灰的质量差异进行风选分离,分离得到锌粒子和锌粉灰,并将锌粒子从锌粒子出口排出,从而使锌粒子从锌浮渣中分离出来。优选地,上述适宜的负压环境由调节离心风机的频率来实现。

S300:将锌粉灰供给至粉灰分离单元

该步骤中,通过将锌粉灰供给至粉灰分离单元,即可分离得到锌粉和锌灰。具体的,粉灰分离单元包括依次相连的旋风除尘器和布袋除尘器,在旋风除尘器作用下,锌粉被收集于旋风除尘器,而质量较轻的锌灰最终进入布袋除尘器。进一步地,锌粉作为辅料被供给至主系统的净化工序。

S400:将锌灰供给至酸洗装置中与盐酸洗液接触

该步骤中,通过将锌灰供给至酸洗装置与盐酸洗液接触进行酸洗,可以得到酸洗后液。发明人发现,锌灰中,锌以氧化锌为主,杂质元素氯以Zn

进一步地,所述盐酸洗液的pH为1.0~4.5,优选为3.5~4.5。发明人发现,盐酸洗液的酸度越大,则锌灰中氯的脱除率越高,但过高的酸度可能会使大量的氧化锌溶解,降低了锌的回收率,同时还会腐蚀设备,引起结晶,堵塞管道。

进一步地,所述锌灰与所述盐酸洗液的固液比为1g:(3~10)mL,优选固液比为1g:(3~4)mL。发明人发现,若固液比过大,则无法使锌灰与盐酸洗液进行充分接触,导致锌灰中仍残存较多杂质元素氯无法溶解进入液相,锌灰含氯,返回沸腾炉备料,烟气含氯高,腐蚀设备,对环境不友好;而若固液比过小,则会对后续第一固液分离以及蒸发结晶过程造成较大负荷,且会增加生产成本。

进一步地,所述盐酸洗液的温度为50~80℃,优选为60~70℃,酸洗时间为0.5~5h,优选为2~3h。发明人发现,若盐酸洗液温度过低,则会降低酸洗效率;而若盐酸洗液温度过高,则会增加能耗。若酸洗时间过短,则无法将锌灰进行充分酸洗,导致锌灰中仍残存较多杂质元素氯无法溶解进入液相,锌灰含氯,返回沸腾炉备料,烟气含氯高,腐蚀设备,对环境不友好;而若酸洗时间过长,则会降低生产效率。

S500:将酸洗后液供给至第一固液分离装置中进行处理

该步骤中,通过将酸洗后液供给至第一固液分离装置进行固液分离,即可得到酸洗滤液和酸洗滤渣。

S600:将酸洗滤液供给至蒸发结晶装置中进行处理

该步骤中,通过将酸洗滤液供给至蒸发结晶装置内进行蒸发、浓缩、干燥,即可得到蒸发水和氯化锌晶体,制得的氯化锌可以作为产品外售。

发明人发现,通过将锌浮渣供给至筛分装置进行初步筛分,分离得到块状锌以及含有锌粒子和锌灰粉的筛下物,从而可以首先将块状锌从锌浮渣中分离出来,含有锌粒子和锌灰粉的筛下物在负压环境下被供给至球磨机进行球磨,分离得到锌粒子和锌粉灰,从而可以继续将锌粒子从锌浮渣中分离出来,然后锌粉灰被供给至粉灰分离单元,分离得到锌粉和锌灰,并将锌灰供给至酸洗装置中与盐酸洗液接触进行酸洗,得到的酸洗后液被供给至第一固液分离装置进行第一固液分离,得到酸洗滤液和酸洗滤渣,最后将酸洗滤液供给至蒸发结晶装置中进行处理,从而得到蒸发水和氯化锌晶体。利用该方法对锌浮渣进行综合处理,使得锌浮渣中各物料组分分离彻底,显著提高了锌回收率(锌回收率高达99%以上),且工艺流程简单,操作简便,能耗低,环境友好;此外,锌浮渣中的杂质元素氯得到良好开路,避免对湿法炼锌系统产生不良影响,酸洗滤液蒸发结晶得到的氯化锌还可以作为产品外售,具有良好的经济效益和环境减排效益。

进一步地,参考图6-7,采用上述系统综合处理锌浮渣的方法还包括:

S700:将步骤S100得到的块状锌和步骤S200得到的锌粒子供给至成型装置,并将得到的球团供给至熔锌炉回收锌

该步骤中,通过将步骤S100得到的块状锌和步骤S200得到的锌粒子供给至成型装置,可以将块状锌或者锌粒子压成球团,以便于储运及减少回收再利用过程中的损耗;并将得到的球团供给至熔锌炉回收锌,从而提高了锌回收率。

S800:将酸洗滤渣供给至水洗装置中与水洗液接触

该步骤中,通过将步骤S500得到的酸洗滤渣供给至水洗装置中与水洗液接触进行水洗,得到水洗后液。发明人发现,通过水洗过程可以进一步提高氯的脱除率。

进一步地,所述酸洗滤渣与所述水洗液的固液比为1g:(3~10)mL。优选为为1g:(6~8)mL。发明人发现,若固液比过高,会造成水洗不充分,酸洗滤渣中仍含有一定量的杂质元素氯,返回沸腾炉备料,烟气含氯高,腐蚀设备,对环境不友好;而若固液比过小,则会对后续第二固液分离过程造成较大负荷,且会增加生产成本。

进一步地,所述水洗液的温度为50~80℃,优选为50~60℃,水洗时间为0.5~5h,优选为0.5~1h。发明人发现,若水洗温度过低,会降低水洗效率;而若水洗温度过高,会增加能耗。若水洗时间过短,会导致水洗不充分;而若水洗时间过长,则会降低生产效率。

S900:将水洗后液供给至第二固液分离装置进行处理,并将得到的水洗滤液供给至步骤S400中作为盐酸洗液,将得到的水洗滤渣作为氯化锌原料供给至湿法系统的锌浸出工序

该步骤中,通过将水洗后液供给至第二固液分离装置进行处理,即可分离得到水洗滤液和水洗滤渣,并将得到的水洗滤液供给至步骤S400中作为盐酸洗液,从而使水洗滤液得到循环利用,节约了生产成本;将得到的水洗滤渣作为氯化锌原料供给至湿法系统的锌浸出工序,从而提高了锌回收率。

下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

实施例1

步骤1:取锌浮渣5000Kg(已将较大块状锌挑出),自然冷却至60℃以下,开启布袋除尘器离心风机,将风量调整为25000~30000Nm

步骤2:将含有锌粒子和锌粉灰的筛下物供给至球磨机研磨,分离得到锌粒子和锌粉灰,锌粒子从球磨机锌粒子出口排出进入渣斗;

步骤3:将锌粉和锌灰从球磨机锌粉灰出口排出进入收尘管道,由于质量差异,锌粉进入旋风除尘器收集,锌灰进入布袋除尘器收集。最终产出块状锌265Kg(50mm<粒径≦200mm),锌粒子747Kg(80目<粒径≦50mm),锌粉310Kg(粒径≦80mm),锌灰3670Kg(粒径≦100目);

步骤4:将锌灰供给至酸洗槽浆化酸洗,盐酸洗液的pH为4.5,控制液固比为4m

步骤5:将酸洗后液压滤,得到酸洗滤液和酸洗滤渣,其中,酸洗滤液含锌2.55g/L,含氯3.16g/L,pH~5.0;

步骤6:将酸洗滤液蒸发、浓缩、干燥,产出72.45Kg纯度为99.65%的氯化锌;

步骤7:将步骤(1)得到的块状锌和步骤(2)得到的锌粒子供给至压饼机压团后供给至熔锌炉;

步骤8:将步骤(5)得到的酸洗滤渣供给至水洗槽进行浆化水洗,控制液固比为4m

步骤9:将水洗后液压滤,得到水洗滤液和水洗滤渣,并将水洗滤液返回酸洗过程,水洗滤渣用浸出剂浆化后进入湿法系统的锌浸出工序,水洗后氧化锌含氯0.0055%。

实施例2

步骤1:取锌浮渣5000Kg(已将较大块状锌挑出),自然冷却至60℃以下,开启布袋除尘器离心风机,将风量调整为25000~30000Nm

步骤2:将含有锌粒子和锌粉灰的筛下物供给至球磨机研磨,分离得到锌粒子和锌粉灰,锌粒子从球磨机锌粒子出口排出进入渣斗;

步骤3:将锌粉和锌灰从球磨机锌粉灰出口排出进入收尘管道,由于质量差异,锌粉进入旋风除尘器收集,锌灰进入布袋除尘器收集。最终产出块状锌186Kg(50mm<粒径≦200mm),锌粒子803Kg(80目<粒径≦50mm),锌粉361Kg(粒径≦80mm),锌灰3635Kg(粒径≦100目);

步骤4:将锌灰供给至酸洗槽浆化酸洗,盐酸洗液的pH为3.5,控制液固比为3m

步骤5:将酸洗后液压滤,得到酸洗滤液和酸洗滤渣,其中,酸洗滤液含锌4.85g/L,含氯6.24g/L,pH~5.0;

步骤6:将酸洗滤液蒸发、浓缩、干燥,产出101.17Kg纯度为99.83%的氯化锌;

步骤7:将步骤(1)得到的块状锌和步骤(2)得到的锌粒子供给至压饼机压团后供给至熔锌炉;

步骤8:将步骤(5)得到的酸洗滤渣供给至水洗槽进行浆化水洗,控制液固比为5m

步骤9:将水洗后液压滤,得到水洗滤液和水洗滤渣,并将水洗滤液返回酸洗过程,水洗滤渣用浸出剂浆化后进入湿法系统的锌浸出工序,水洗后氧化锌含氯0.0063%。

实施例3

步骤1:取锌浮渣5000Kg(已将较大块状锌挑出),自然冷却至60℃以下,开启布袋除尘器离心风机,将风量调整为25000~30000Nm

步骤2:将含有锌粒子和锌粉灰的筛下物供给至球磨机研磨,分离得到锌粒子和锌粉灰,锌粒子从球磨机锌粒子出口排出进入渣斗;

步骤3:将锌粉和锌灰从球磨机锌粉灰出口排出进入收尘管道,由于质量差异,锌粉进入旋风除尘器收集,锌灰进入布袋除尘器收集。最终产出块状锌220Kg(50mm<粒径≦200mm),锌粒子659Kg(80目<粒径≦50mm),锌粉382Kg(粒径≦80mm),锌灰3728Kg(粒径≦100目);

步骤4:将锌灰供给至酸洗槽浆化酸洗,盐酸洗液的pH为4.0,控制液固比为5m

步骤5:将酸洗后液压滤,得到酸洗滤液和酸洗滤渣,其中,酸洗滤液含锌3.25g/L,含氯4.07g/L,pH~5.0;

步骤6:将酸洗滤液蒸发、浓缩、干燥,产出116.24Kg纯度为99.70%的氯化锌;

步骤7:将步骤(1)得到的块状锌和步骤(2)得到的锌粒子供给至压饼机压团后供给至熔锌炉;

步骤8:将步骤(5)得到的酸洗滤渣供给至水洗槽进行浆化水洗,控制液固比为4m

步骤9:将水洗后液压滤,得到水洗滤液和水洗滤渣,并将水洗滤液返回酸洗过程,水洗滤渣用浸出剂浆化后进入湿法系统的锌浸出工序,水洗后氧化锌含氯0.0085%。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 综合处理锌浮渣的系统及方法

- 一种锌锅锌液面浮渣全自动捞渣系统及其捞渣方法