一种压气机动叶片内弧面叶根超声检测专用工装及方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于超声无损检测技术领域,具体是一种压气机动叶片内弧面叶根超声检测专用工装及方法。

背景技术

压气机动叶片是压气机对燃气轮机进口气体做功的核心部件,由叶身和叶根两部分组成,叶身是叶片与气流相互作用的部分,叶根是叶片装配到转子轮盘槽的部分,一般采用燕尾型叶根。压气机动叶片作为旋转机械在服役过程中经受复杂的交变应力,易在燕尾型叶根背弧面和内弧面变截面位置萌生裂纹缺陷,严重影响机组的安全稳定运行。因此,为保证燃气轮机压气机动叶片安全的可靠性,定期对压气机动叶片叶根进行无损检测非常必要。特别是在动叶片不拆卸的检修状态下,实现内弧面和背弧面叶根裂纹缺陷的有效检测成为当下燃机运维技术研发人员关注的重点。

超声检测具有不易受部件形状尺寸限制、现场适应性强、装置设备操作简单、对人体无潜在伤害,且检测结果准确度高、重复性好等优点,非常适合复杂结构部件现场不拆卸原位检测。国外公司申请的动叶片叶根超声检测装置和方法(专利号US7302851B2)通过探头在叶身内弧面耦合,声波穿过叶身到达背弧面叶根区域进行检测,仅适合动叶片背弧面叶根超声检测,而对于内弧面叶根,由于内弧面叶根平台宽度较大(宽约5mm~15mm),不具备声束从叶身到叶根传播的路径,该方法和装置无法实施。鉴于内弧面叶根平台宽度较大,具备在该位置直接放置超声探头的条件,可采用微型相控阵超声线阵列纵波直探头在内弧面叶根平台进行手动扫查,声波垂直向下传播并扩散一定角度,可实现动叶片内弧面叶根变截面位置裂纹缺陷的有效检测。但由于所用相控阵超声探头尺寸较小,耦合面一般仅为40mm

因此,开发一种压气机动叶片内弧面叶根超声检测专用工装及方法,克服内弧面叶根超声检测时手动扫查导致的扫查路径不固定以及探头易晃动而导致的回波信号不稳定、检测结果重复性和可靠性差的缺点,并可在机组临停期间不揭压气机缸体条件下实现行程精确定位的自动化扫查,是目前燃气轮机压气机动叶片内弧面叶根超声检测急需解决的问题。

发明内容

本发明的目的是针对目前燃气轮机动叶片内弧面叶根超声检测扫查时需控制探头稳定不晃动,扫查路径固定,行程精确定位,可在机组临停期间全自动化执行的技术需求,提供了一种压气机动叶片内弧面叶根超声检测专用工装及方法,该装置及方法简单易操作,可在机组临停期间不揭压气机缸体的条件下实现动叶片内弧面叶根超声检测的全自动扫查,可避免扫查路径不固定以及探头晃动导致的检测信号不稳定、结果重复性和可靠性差等缺点,并可实现探头行程位置的实时精确定位。

本发明采用如下技术方案来实现的:

一种压气机动叶片内弧面叶根超声检测专用工装,包括仿形支撑架、导向体、探头夹持模块和行程驱动器;其中,仿形支撑架与导向体连接,导向体一端与探头夹持模块连接,导向体另一端与行程驱动器连接。

本发明进一步的改进在于,仿形支撑架包括动叶片的内弧面仿形体、背弧面仿形体、吸力磁铁、转轴和第一固定螺栓;内弧面仿形体和背弧面仿形体内部为变截面曲面结构,与动叶片叶身形状完全吻合;内弧面仿形体和背弧面仿形体底部形状与动叶片叶根平台一致并设置底部吸力磁铁;内弧面仿形体设置探头滑动的槽道;槽道外侧边与被检内弧面叶根外棱边平齐;内弧面仿形体和背弧面仿形体采用对开结构,一端采用转轴转动连接,另一端采用第一紧固螺栓紧固连接;

导向体包括导轨、滑动块、平面齿条和定位螺栓;导轨与内弧面仿形体连接,导轨两端设置定位螺栓,滑动块与导轨滑动配合;

探头夹持模块包括探头固定架、支撑臂、螺柱、弹簧、第二固定螺栓、螺母和超声探头;支撑臂与导向体滑动块连接,螺柱一端与探头固定架连接,螺柱另一端嵌于支撑臂头部圆孔中,螺母旋转安装于螺柱顶部,弹簧外套在螺柱中,第二固定螺栓与探头固定架连接,超声探头置于探头固定架内;

行程驱动器包括齿轮、电机、支架、齿轮轴和第三固定螺栓;支架与导向体滑动块连接,电机采用第三固定螺栓与支架连接,齿轮轴一端与电机连接,齿轮轴另一端与齿轮连接,齿轮与导向体中平面齿条啮合,电机为伺服电机,同时具备驱动和编码定位功能。

本发明进一步的改进在于,仿形支撑架吸力磁铁为圆柱形钕铁硼强力磁铁。

本发明进一步的改进在于,第一固定螺栓为内六角沉头螺栓。

本发明进一步的改进在于,导向体导轨为单T形导轨,平面齿条为圆柱齿齿条。

本发明进一步的改进在于,定位螺栓为外六角螺栓。

本发明进一步的改进在于,探头夹持模块中弹簧为不锈钢螺旋弹簧。

本发明进一步的改进在于,第二固定螺栓为外六角螺栓,螺柱为单头螺柱,螺母为滚花圆柱螺母。

本发明进一步的改进在于,行程驱动器中齿轮为圆柱齿轮,电机为微型伺服电机,齿轮轴为单键槽圆柱轴,第三固定螺栓为外六角螺栓。

一种压气机动叶片内弧面叶根超声检测方法,该方法基于所述的一种压气机动叶片内弧面叶根超声检测专用工装,包括:

将仿形支撑架中背弧面仿形体置于动叶片背弧面叶根平台上,将内弧面仿形体置于动叶片内弧面叶根平台上,通过吸力磁铁保证仿形支撑架与叶根平台的固定,采用第一紧固螺栓将背弧面仿形体和内弧面仿形体固定;将导向体中滑动块插入导轨中,将行程驱动器中齿轮与平面齿条啮合,并施加适量润滑黄油;将超声探头置于探头固定架中,旋紧前后第二固定螺栓;将2个弹簧外套于探头夹持模块中螺柱,将螺柱插入支撑臂顶部圆孔中,将超声探头置于槽道,后将螺母旋紧于螺柱顶部;

将超声探头接入相控阵超声检测仪主机中,将电机接入行程控制主机中;在槽道施加适量润滑脂;启动电机,驱动超声探头沿槽道从动叶片进气边向出气边开始扫查,相控阵超声检测仪主机实时记录并存储动叶片内弧面叶根平台变截面处的反射声波,行程控制主机实时记录并存储超声探头行程位置,后生成A\B\C\D扫查图像;如需复检,可随时通过行程控制主机调节超声探头的位置和走向。

本发明至少具有如下有益的技术效果:

本发明提供一种压气机动叶片内弧面叶根超声检测专用工装及方法,可在机组临停期间压气机不揭缸体的条件下,通过打开进气室人孔门后在喇叭口进行动叶片内弧面叶根全自动化超声检测,工装便携易操作,可实现探头稳定不晃动耦合、扫查路径固定一致以及行程精确定位,检测速度快,结果准确可靠、重复性好,可极大地改善压气机动叶片内弧面叶根质量状况监测的便携性和可靠性,保障机组的安全稳定运行。

附图说明

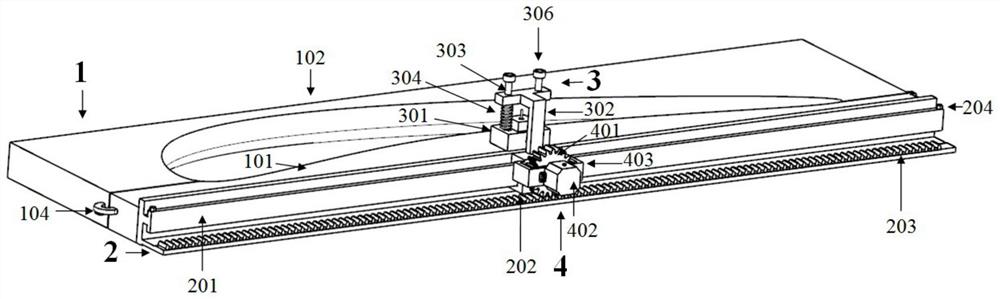

图1是本发明一种压气机动叶片内弧面叶根超声检测专用工装的结构示意图。

图2是本发明一种压气机动叶片内弧面叶根超声检测专用工装的剖面图。

图3是本发明一种压气机动叶片内弧面叶根超声检测专用工装的底部视图。

图4是本发明一种压气机动叶片内弧面叶根超声检测专用工装在动叶片安装图。

附图标记说明:

1、仿形支撑架,2、导向体,3、探头夹持模块,4、行程驱动器;

101、内弧面仿形体,102、背弧面仿形体,103、吸力磁铁,104、转轴,105、第一固定螺栓,106、槽道;201、导轨,202、滑动块,203、平面齿条,204、定位螺栓;301、探头固定架,302、支撑臂,303、螺柱,304、弹簧,305、第二固定螺栓,306、螺母,307、超声探头;401、齿轮,402、电机,403、支架,404、齿轮轴,405、第三固定螺栓。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合参照附图,对本发明进一步详细说明。

参照附图1、附图2、附图3和附图4,本发明提供的一种压气机动叶片内弧面叶根超声检测专用工装,包括仿形支撑架1、导向体2、探头夹持模块3、行程驱动器4四部分;其中,仿形支撑架1与导向体2连接,导向体2一端与探头夹持模块3连接,导向体2另一端与行程驱动器4连接。

仿形支撑架1包括动叶片内弧面仿形体101、背弧面仿形体102、吸力磁铁103、转轴104、第一固定螺栓105。内弧面仿形体101和背弧面仿形体102内部为变截面曲面结构,与动叶片叶身形状完全吻合。该特征可保证工装与动叶片叶身的完全贴合,在扫查过程中不会产生轻微轴向晃动。内弧面仿形体101和背弧面仿形体102底部形状与动叶片叶根平台一致并设置8个底部吸力磁铁103。该特征可保证工装在叶片纵向的固定不晃动,且方便工装的现场拆装。内弧面仿形体101设置探头滑动槽道106,槽道106外侧边与被检内弧面叶根外棱边平齐,槽道106尺寸与探头外形一致,为矩形结构,该特征可保证探头的扫查路径固定一致,始终沿叶根平台棱边进行且不晃动。另内弧面仿形体101和背弧面仿形体102采用对开结构,一端采用转轴104转动连接,转轴104在内弧面仿形体101上,轴套在背弧面仿形体102上,另一端采用第一紧固螺栓105紧固连接,内弧面仿形体101和背弧面仿形体102上设置紧固法兰,可适应不揭缸状态下动叶片检测,该特征可方便工装在每片动叶片之间的快速拆装切换;

导向体2包括导轨201、滑动块202、平面齿条203、定位螺栓204。导轨201与内弧面仿形体101连接,导轨201两端设置2个定位螺栓204,用于滑动块202定位,该特征可保证滑动块202不会滑出导轨201而掉落在缸体中,滑动块202与导轨201滑动配合,导轨结构有利于保证行程的直线度且不存在滑动卡涩的问题;

探头夹持模块3包括探头固定架301、支撑臂302、螺柱303、弹簧304、第二固定螺栓305、螺母306、超声探头307。支撑臂302与导向体2滑动块202连接,螺柱303一端与探头固定架301连接,螺柱303另一端嵌于支撑臂302头部圆孔中,螺母306旋转安装于螺柱303顶部,螺柱303为左右对称各1个,弹簧304外套在螺柱303中,弹簧304为左右对称各1个,该特征可保证超声探头307与叶根平台有足够的耦合力且力度均匀一致。第二固定螺栓305与探头固定架301连接,第二固定螺栓305为前后各1个,超声探头307置于探头固定架301内,通过旋动第二固定螺栓305来固定超声探头307,可现场更换探头固定架301,允许不同尺寸的超声探头307接入工装中。

行程驱动器4包括齿轮401、电机402、支架403、齿轮轴404、第三固定螺栓405。支架403与导向体2滑动块202连接,电机402采用第三固定螺栓405与支架403连接,齿轮轴404一端与电机402连接,齿轮轴404另一端与齿轮401连接,齿轮401与导向体2中平面齿条203啮合,电机402为伺服电机,同时具备驱动和编码定位功能,通过电机402旋转带动齿轮401旋转,后带动滑动块202和超声探头307沿槽道106移动,啮合结构不会产生打滑,且传动效率高,可保证行程位置的精确度和扫查运行的流畅性。

所述仿形支撑架1吸力磁铁103为圆柱形钕铁硼强力磁铁,可保证工装与叶根平台的强力吸附,第一固定螺栓105为内六角沉头螺栓,方便现场工装的快速拆装;

所述导向体2导轨201为单T形导轨,平面齿条203为圆柱齿齿条,定位螺栓204为外六角螺栓;

所述探头夹持模块3中弹簧304为不锈钢螺旋弹簧,第二固定螺栓305为外六角螺栓,螺柱303为单头螺柱,螺母306为滚花圆柱螺母,方便现场探头的快速拆装固定。

所述行程驱动器4中齿轮401为圆柱齿轮,电机402为微型伺服电机,齿轮轴404为单键槽圆柱轴,第三固定螺栓405为外六角螺栓,伺服电机同时具备驱动和定位的功能,定位精度高、使用稳定性好。

参照附图1、附图2、附图3和附图4,在实际应用时,本发明的使用方法如下:

1、将仿形支撑架1中背弧面仿形体102置于动叶片背弧面叶根平台上,将内弧面仿形体101转轴104置于背弧面仿形体102的圆孔中,旋转内弧面仿形体101置于动叶片内弧面叶根平台上,通过吸力磁铁103保证仿形支撑架1与叶根平台的固定,采用第一紧固螺栓105将背弧面仿形体102和内弧面仿形体101固定;

2、将导向体2中滑动块202插入导轨201中,将行程驱动器4中齿轮401与平面齿条203啮合,并施加适量润滑黄油;

3、将探头夹持模块3中超声探头307置于探头固定架301中,旋紧前后第二固定螺栓305来固定超声探头307;

4、将2个弹簧304外套于探头夹持模块3中螺柱303,将螺柱303插入支撑臂302顶部圆孔中,将超声探头307置于仿形支撑架1中的槽道106,后将2个螺母306旋紧于螺柱303顶部;

5、将超声探头307接入相控阵超声检测仪主机中,将电机402接入行程控制主机中;

6、在导向体2中槽道106施加适量润滑脂,起超声探头耦合作用;

7、开始检测,启动电机402,驱动超声探头307沿槽道106从动叶片进气边向出气边开始扫查,相控阵超声检测仪主机实时记录并存储动叶片内弧面叶根平台变截面处的反射声波,行程控制主机实时记录并存储超声探头307行程位置,后生成A\B\C\D扫查图像,用于内弧面叶根质量状况的监测判断。如需复检,可随时通过行程控制主机调节超声探头307的位置和走向。

上述实施例只为说明本发明的技术构思和特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 一种压气机动叶片内弧面叶根超声检测专用工装及方法

- 一种压气机动叶片背弧面叶根超声检测专用工装及方法