一种藻类微污染原水处理装置及处理方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于饮用水处理技术领域,具体涉及一种藻类微污染原水处理装置及处理方法。

背景技术

水体富营养化情况日益严重,已经成为一个引起全球关注的重大环境问题。我国有四分之一的城市以湖泊、水库为水源,由于水源污染情况日益严重,水中氮磷营养物不断增加富营养化现象非常突出,很多湖泊水库水中藻类大量繁殖,甚至引起“水华”。近年来“水华”爆发的频率和严重程度相应增加,大量繁殖的蓝绿藻等浮游生物使湖库水浊度增加,透明度下降,且有部分藻类在生长过程中会释放嗅味物质,严重影响感官;大量繁殖的藻类消耗了水中大部分溶解氧(DO),使鱼类等缺氧而死亡;更让人关注的是部分藻类(如微囊藻类、束丝藻和鱼腥藻等)分泌的生物毒素,其中以微囊藻毒素最为普遍,不仅对水生生物有害,对人畜的健康也存在着很大威胁。

我国占水源地总数30%的湖库型水源提供着20%以上的供水量,是城市供水水源不可或缺的组成部分。因此,国内外学者对含藻原水的处理提出很多方法,罗晓鸿等人的研究表明,当水中藻类的浓度达到106~107个/L时,会使得混凝和沉淀单元效果变差;藻类也会粘附在滤料表面,使得过滤效果变差;同时藻类还会提高水的浊度。专利CN104150585A提出强化脱氮除藻的原水生物膜预处理工艺装置及方法,专利CN101353199A提出高效氧化法对污水的联合杀菌除藻工艺。但是生物法和氧化法在除藻的同时会带来新的有害副产物。氧化除藻将藻细胞氧化破裂,释放出藻毒素和嗅味物质。

发明内容

本发明的目的在于克服现有除藻技术的不足,提供一种藻类微污染原水处理装置及处理方法,能够稳定、有效地降低藻类微污染原水中的叶绿素a、藻青蛋白、CODMn、TOC和UV254,提高水处理效果。

为解决上述技术问题,本发明采取如下技术方案:

本发明一方面提供一种藻类微污染原水处理装置,包括进水管、与所述的进水管相连通的保安过滤器、与所述的保安过滤器相连通的第一输送管路、安装在所述的第一输送管路上的第一泵、与所述的第一输送管路相连通且连接处位于所述的第一泵的下游的混凝剂投加组件、与所述的第一输送管路相连通的超滤膜组件、与所述的超滤膜组件相连通的臭氧反应组件、与所述的臭氧反应组件相连通的活性炭组件。

优选地,所述的第一输送管路包括一端与所述的保安过滤器相连通的第一连通管、一端与所述的超滤膜组件相连通的第二连通管,所述的处理装置还包括分别与所述的第一连通管的另一端以及所述的第二连通管的另一端相连通的第一储水容器、与所述的第一储水容器的上部相连通的第一溢流管;所述的第一泵安装在所述的第二连通管上,所述的混凝剂投加组件与所述的第二连通管相连通。

第一溢流管可以将第一储水容器中超过一定水位的水导流出来,防止第一储水容器中水位过高甚至装满第一储水容器。

进一步优选地,所述的混凝剂投加组件与所述的第二连通管的连接处至所述的超滤膜组件的第二连通管的长度为3~6m。

优选地,所述的混凝剂投加组件包括用于储存混凝剂的储药桶、用于连通所述的储药桶和所述的第一输送管路的加药管、安装在加药管上的计量泵。可以通过计量泵了解加药量的情况。

优选地,所述的处理装置还包括用于对所述的超滤膜组件进行反冲洗的第一反冲洗系统以及控制所述的超滤膜组件以及所述的第一反冲洗装置运行的控制系统,所述的第一反冲洗系统包括第一空压机、分别与所述的第一空压机和所述的超滤膜组件相连通的第一进气管、安装在所述的第一进气管上的第一阀门、安装在所述的第一进气管上且位于所述的第一阀门的下游的第一压力表、与所述的超滤膜组件的出水口相连通的第三连通管、与所述的第三连通管相连通的第二储水容器、分别与所述的第二储水容器以及所述的超滤膜组件的出水口相连通的第四连通管、安装在所述的第四连通管上的第二泵、与所述的超滤膜组件相连通用于通入化学清洗液的进液管、与所述的第二储水容器的上部相连通的第二溢流管。

第二储水容器可以暂时存放一定量的超滤膜膜组件过滤的水,并且可以将第二储水容器中的水通过第二泵打入超滤膜组件进行反冲洗。第二溢流管可以将第二储水容器中超过一定水位的水导流出来,防止第二储水容器中水位过高甚至装满第二储水容器从而反流进第三连通管。

进一步优选地,所述的处理装置还包括与所述的第二储水容器相连通的第五连通管、与所述的第五连通管相连通的第三储水容器、安装在所述的第五连通管上的第三泵、分别与所述的第三储水容器和所述的臭氧反应组件相连通的第六连通管、安装在所述的第六连通管上的第四泵、与所述的第三储水容器的上部相连通的第三溢流管。第三溢流管可以将第三储水容器中超过一定水位的水导流出来,防止第三储水容器中水位过高甚至装满第三储水容器从而反流进第五连通管。

优选地,所述的超滤膜组件采用中空纤维膜。

优选地,所述的臭氧反应组件包括具有进水口和出水口的臭氧接触塔、第二空压机、一端与所述的第二空压机相连通的第二进气管、与所述的第二进气管的另一端相连通的臭氧发生器、两端分别与所述的臭氧发生器以及所述的臭氧接触塔相连通的第三进气管、安装在所述的第二进气管上的第二压力表。可以通过第二压力表实时了解第二空压机产生的空气压力情况。

臭氧是由臭氧发生器产生,第二空压机将气体(空气/O2)鼓入臭氧发生器,通过高压放电将气体中O2转化成O3,然后将O3通入臭氧接触塔,与水充分反应。

优选地,所述的处理装置还包括与所述的臭氧反应组件相连通的第七连通管、与所述的第七连通管相连通的第四储水容器、两端分别与所述的第四储水容器以及所述的活性炭组件相连通的第八连通管、安装在所述的第八连通管上的第五泵、与所述的第四储水容器的上部相连通的第四溢流管。第四溢流管可以将第四储水容器中超过一定水位的水导流出来,防止第四储水容器中水位过高甚至装满第四储水容器从而反流进第七连通管。

优选地,所述的处理装置还包括用于对所述的活性炭组件进行反冲洗的第二反冲洗装置,所述的第二反冲洗装置包括第三空压机、与所述的第三空压机相连通的第四进气管、安装在所述的第四进气管上的第二阀门、安装在所述的第四进气管上且位于所述的第二阀门的下游的第三压力表、与所述的活性炭组件相连通的第九连通管、与所述的第九连通管相连通的第五储水容器、与所述的第五储水容器相连通的第十连通管、安装在所述的第十连通管上的第六泵、与所述的第五储水容器的上部相连通的第五溢流管;所述的第四进气管与所述的第十连通管相连通且所述的第十连通管与所述的活性炭组件相连通,或者所述的第十连通管与所述的第四进气管相连通且所述的第四进气管与所述的活性炭组件相连通。第五溢流管可以将第五储水容器中超过一定水位的水导流出来,防止第五储水容器中水位过高甚至装满第五储水容器从而反流进第九连通管。

优选地,所述的活性炭组件中活性炭的填充高度为1~2m,所述的活性炭采用颗粒活性炭。

本发明另一发面提供了一种藻类微污染原水处理方法,包括如下步骤:

(1)将待处理的藻类微污染原水先通过保安过滤器进行过滤;

(2)向过滤后的水中加入混凝剂进行混凝;

(3)将混凝后的水经过超滤处理;

(4)将超滤处理后的水进行臭氧氧化处理;

(5)将氧化处理后的水经过活性炭吸附处理。

优选地,所述的混凝剂的投加量为每升水加入4~10mg混凝剂。

优选地,所述的臭氧的投加量为每升水加入0.5~2.5mg臭氧。臭氧投加量要适宜,首先,臭氧浓度过低很难达到预期的处理效果,过高会导致消毒副产物的产生,还会提高运行费用;其次,臭氧浓度过高,使得出水臭氧余量过高,这样一来会造成活性炭工艺很难挂膜,影响活性炭工艺正常运行。

优选地,所述的处理方法还包括对所述的超滤膜组件进行反冲洗的步骤,所述的反冲洗包括气冲、水力反冲洗以及化学反冲洗中的一种或多种。

水力反冲洗所用的水可以采用超滤后的产水,可以节省水资源。当采用多种形式的反冲洗进行组合时,可以获得更好的效果,如,在水冲前先由第一空压机进行气冲,这样使得超滤膜组件的膜表面及膜孔污染物变得松弛,有利于后续的水力反冲洗。水力反冲洗周期根据原水水质和超滤膜通量综合确定。

进一步优选地,所述的化学反冲洗采用的化学清洗剂为H2SO4、HNO3、柠檬酸、NaOH、NaClO中的一种或多种;所述的化学清洗剂的浓度小于0.01mol/L。化学反冲洗周期根据跨膜压差(TMP)变化来确定。超滤运行全过程均由控制系统自动控制。

优选地,所述的处理方法还包括间隔7~15天采用所述的吸附处理后的水对所述的活性炭组件进行反冲洗的步骤。反冲洗周期根据进水水质进行选择。

优选地,所述的处理方法采用上述任一种所述的处理装置进行水处理。

本发明将在线混凝-超滤-臭氧活性炭联用,集成了物理、化学和生物的方法。超滤对藻细胞的拦截效果好,超滤前在线投加混凝剂不仅可以使得较小的污染物凝集成较大的絮体,提高超滤的去除能力,而且还能有效地缓解超滤膜污染。超滤出水将大部分藻类去除,通过臭氧反应组件将藻类细胞氧化成小分子量物质,再通过活性炭组件中的活性炭表面微生物降解作用和活性炭本生的吸附作用,使得藻类物质基本被完全去除。

由于以上技术方案的实施,本发明与现有技术相比具有如下优势:

本发明提供的藻类微污染原水处理装置具有出水稳定性高、出水水质安全、能耗极低、工艺流程短、占地面积小、适用水质范围广及易于自动化控制等优点,而且减少了化学药剂的投加,无二次污染。超滤前在线投加混凝剂不仅能提高超滤对藻类等污染物的去除能力,而且能有效的减缓超滤膜污染,在臭氧活性炭前加超滤工艺,能进一步将藻类大部分进行拦截。本发明提供的处理方法工艺成熟稳定,在藻类微污染原水处理方面有较大的优势。

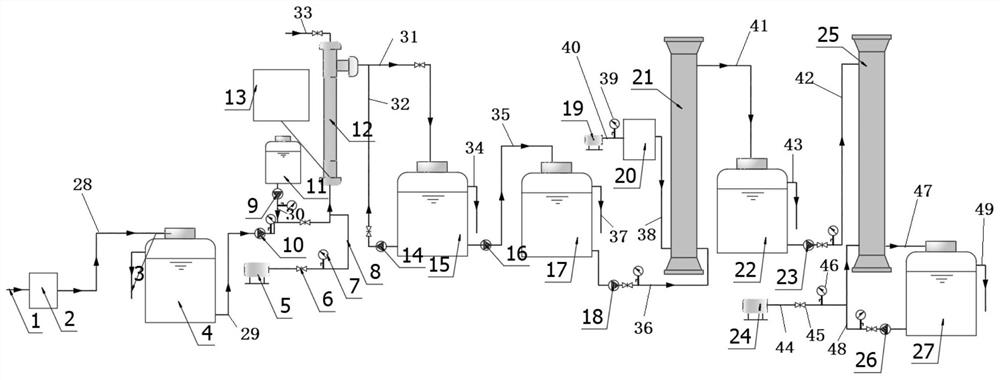

附图说明

图1处理装置结构示意图;

图2对叶绿素a的去除图;

图3对藻青蛋白去除图;

图4对CODMn去除图;

图5对TOC去除图;

图6 对UV254去除图。

其中:1.进水管;2.保安过滤器;3.第一溢流管;4.第一储水容器;5.第一空压机;6.第一阀门;7.第一压力表;8.第一进气管;9.计量泵;10.第一泵;11.储药桶;12.超滤膜组件;13.控制系统;14.第二泵;15.第二储水容器;16.第三泵;17.第三储水容器;18.第四泵;19.第二空压机;20.臭氧发生器;21.臭氧接触塔;22.第四储水容器;23.第五泵;24.第三空压机;25.活性炭组件;26.第六泵;27.第五储水容器;28.第一连通管;29.第二连通管;30.加药管;31.第三连通管;32.第四连通管;33.进液管;34.第二溢流管;35.第五连通管;36.第六连通管;37.第三溢流管;38.第三进气管;39.第二压力表;40.第二进气管;41.第七连通管;42.第八连通管;43.第四溢流管;44.第四进气管;45.第二阀门;46.第三压力表;47.第九连通管;48.第十连通管;49.第五溢流管。

具体实施方式

下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

本发明提供的藻类微污染原水处理装置结构示意图如图1所示,处理装置主要包括进水管1、保安过滤器2、第一输送管路、第一储水容器4、混凝剂投加组件、超滤膜组件12、第二储水容器15、第三储水容器17、臭氧反应组件、第四储水容器22和活性炭组件等25几个部分。

进水管1与保安过滤器2连通,保安过滤器2与第一输送管路连通,保安过滤器2可以过滤较大颗粒杂质,从而对超滤膜起到保护作用。

第一输送管路主要包括第一连通管28和第二连通管29。第一连通管28一端与保安过滤器2连通,另一端又与第一储水容器4的上端相连通。第一储水容器4的下部与第二连通管29的一端相连通,第二连通管29的另一端与超滤膜组件12的下部连通。第一储水容器4的上部还与第一溢流管3相连通。

在第二连通管29上还安装有第一泵10。混凝剂投加组件包括用于储存混凝剂的储药桶11、加药管30和安装在加药管30上的计量泵9。加药管30的上端与储药桶11的底部相连通,下端与第二连通管29相连通,且加药管30与第二连通管29的连接处位于第一输送管路上的第一泵10的下游,从而可以防止所形成的絮体被泵破坏。混凝剂投加组件的加药管30与第二连通管29的连接处至超滤膜组件12之间的第二连通管29的长度为3~6m为宜。本发明中在线混凝是靠水在管道中的流动来完成絮凝作用,因此,上述长度的设置使得水中的杂质在混凝剂的作用下能够充分絮凝本实施例中,在第二连通管29上的第一泵10的下游还安装有测量范围为0~1.6MP的压力表,可以对第一泵10产生的水压实时监控;在加药管30上的计量泵9下游也还安装有测量范围为0~0.5MP的压力表,可以对计量泵9中泵出的药流量压力进行实时监测,以判断药量投放是否在正常范围内;在第二连通管29上位于加药管30与第二连通管29连接处的下游,还安装有阀门,可以通过阀门来控制水流。

处理装置还包括用于对超滤膜组件12进行反冲洗的第一反冲洗系统以及控制超滤膜组件12以及第一反冲洗装置运行的控制系统13,本实施例中,控制系统13为PLC机箱,其可以对超滤膜组件12的运行以及第一反冲洗系统的运行全过程进行自动控制。第一反冲洗系统包括第一空压机5、第一进气管8、第一阀门6、第一压力表7、第三连通管31、第二储水容器15、第四连通管32、第二泵14、进液管33和第二溢流管34。第一空压机5与第一进气管8的一端相连通,第一进气管8的另一端与超滤膜组件12的底部或者第二连通管29相连通。第一进气管8上还安装有第一阀门6和第一压力表7,第一压力表7安装在第一阀门6的下游。本实施例中,在第一进气管8上,位于第一空压机5和第一压力表7之间,还安装有阀门,可以通过阀门控制进气的气流大小。

超滤膜组件12采用中空纤维膜,过滤方式采用死端过滤。超滤膜组件12的出水口第三连通管31的一端相连通,第三连通管31的另一端与第二储水容器15的上部相连通。本实施例中,在第三连通管31上还安装有阀门,可以通过阀门控制水流。第二储水容器15的上部与第二溢流管34相连通。第二储水容器15的下部与第四连通管32的一端相连通,第四连通管32的另一端与超滤膜组件12的出水口相连通,第四连通管32上安装有第二泵14。本实施例中,在第四连通管32上还安装有阀门,该阀门位于第二泵14的下游,可以通过阀门控制第二泵14向超滤膜组件12中泵水的量。超滤膜组件12的上端还与进液管33相连通,进液管33用于向超滤膜组件12内通入化学清洗液。第二储水容器15的下部还与第五连通管35的一端相连通,第五连通管35的另一端与第三储水容器17的上端相连通。第五连通管35上还安装有第三泵16,第三泵可以将第二储水容器15中的水泵至第三储水容器17中。

第三储水容器17的上部与第三溢流管37相连通。第三储水容器17的下部与第六连通管36的一端相连通,第六连通管36的另一端与臭氧反应组件的臭氧接触塔21(下文将详述)的下部相连通,第六连通管36上还安装有第四泵18。本实施例中,在第六连通管36上,位于第四泵18的下游,还依次安装有阀门和测量范围为0~0.5MP的压力表,可以通过压力表实时监测第六连通管36中的水流压力,并通过阀门进行流量调节。

臭氧反应组件主要包括具有进水口和出水口的臭氧接触塔21、第二空压机19、第二进气管40、臭氧发生器20、第三进气管38和第二压力表39。臭氧接触塔21的下部与第三进气管38的一端相连通,第三进气管38的另一端与臭氧发生器20相连通,臭氧发生器20还与第二进气管40的一端相连通,第二进气管40的另一端与第二空压机19相连通。第二进气管40上还安装有第二压力表39。臭氧是由臭氧发生器20产生,第二空压机19将气体(空气/O2)鼓入臭氧发生器20,通过高压放电将气体中O2转化成O3,然后将O3通入臭氧接触塔21,与水充分反应。

臭氧反应组件的臭氧接触塔21的上端与第七连通管41的一端相连通,第七连通管41的另一端与第四储水容器22的上端相连通。第四储水容器22的上端还与第四溢流管43相连通。第四储水容器22的下部与第八连通管42的一端相连通,第八连通管42的另一端与活性炭组件25的上部相连通。第八连通管42上还安装有第五泵23。本实施例中,在第八连通管42的水流方向上还依次安装有阀门和压力表,该阀门和压力表位于第五泵23的下游,可以通过压力表实时监测第八连通管42中的水流压力,并通过阀门进行流量调节。

处理装置还包括用于对活性炭组件25进行反冲洗的第二反冲洗装置。第二反冲洗装置包括第三空压机24、第四进气管44、第二阀门45、第三压力表46、第九连通管47、第五储水容器27、第十连通管48、第六泵26和第五溢流管49。第三空压机24与第四进气管44相连通,第四进气管44上安装有第二阀门45和第三压力表46,第三压力表46位于第二阀门45的下游。

活性炭组件25中活性炭的填充高度为1~2m,活性炭采用颗粒活性炭。活性炭组件25的下端与第九连通管47的一端相连通,第九连通管47的另一端与第五储水容器27的上端相连通,第五储水容器27的下端与第十连通管48相连通,第十连通管48上安装有第六泵26。本实施例中,在第十连通管48上,位于第六泵26的下游,还依次安装有阀门和压力表,可以通过压力表实时监测第十连通管48中的水流压力,并通过阀门进行流量调节。第五储水容器27的上部还与第五溢流管49相连通。第四进气管44与第十连通管48相连通且第十连通管48与活性炭组件25相连通,或者第十连通管48与第四进气管44相连通且第四进气管44与活性炭组件25相连通。

根据上述的藻类微污染原水处理装置进行水处理,提供了一种藻类微污染原水处理的方法,具体过程如下:

(1)将待处理的藻类微污染原水先通过进水管1流入保安过滤器2进行过滤;过滤后的水通过第一连通管28流入第一储水容器4;

(2)将第一储水容器4中的水通过第二连通管29打入超滤膜组件12,并在第二连通管29中向过滤后的水中加入混凝剂进行混凝;

(3)将混凝后的水通过第二连通管29流入超滤膜组件12,经过超滤处理;

(4)将超滤处理后的水通过第三连通管31流入第二储水容器15,再通过第五连通管35流入第三储水容器17,再通过第六连通管36流入臭氧反应组件,进行臭氧氧化处理;

(5)将氧化处理后的水通过第七连通管41流入第四储水容器22,再通过第八连通管42流入活性炭组件25,经过活性炭吸附处理。

上述过程中,混凝剂的投加量为每升水加入4~10mg混凝剂(以Al3+/Fe3+等计量)。臭氧的投加量为每升水加入0.5~2.5mg臭氧。处理方法还包括对超滤膜组件12进行反冲洗的步骤,反冲洗包括气冲、水力反冲洗以及化学反冲洗中的一种或多种。水力反冲洗所用的水可以采用超滤后的产水,可以节省水资源。化学反冲洗采用的化学清洗剂为酸洗液或碱洗液,酸洗液为H2SO4、HNO3、柠檬酸中的一种或多种;碱洗液为NaOH、NaClO中的一种或多种;化学清洗剂的浓度小于0.01mol/L。超滤运行全过程均由控制系统13自动控制。处理方法还包括间隔7~15天采用所述的吸附处理后的水对活性炭组件25进行反冲洗的步骤。

具体地,东太湖原水经取水后,通过进水管1引入处理装置。通过保安过滤器2(保安过滤膜可以过滤较大颗粒杂质,对超滤膜起到保护作用),进入第一储水容器4,然后经第一泵10供至超滤膜组件12,透过膜出水;过滤出水进入第三储水容器17,经第四泵18供至臭氧接触塔21,同时臭氧发生器20也向臭氧接触塔21内产供臭氧;待臭氧与水反应结束后进入臭氧出水经第五泵23加压打入活性炭组件25,通过活性炭过滤后出水。过滤结束后,对超滤膜组件12进行反冲洗;由第二泵14将第二储水容器15中的水打入超滤膜组件12,从而将截留在膜上的杂质清洗掉。另外,在第一泵10的下游在线加入混凝剂,混凝剂采用聚合氯化铝(PAC),投加量为4mg/L(以Al3+计)。

下面结合附图,对浓水处理的结果进行测试与分析。附图中所述的取样次数是指时间间隔为1周进行一次取样测试。其中,进行叶绿素a测试时,使用的仪器为德国BBE测藻仪,在水温为25~35℃,水的pH为7~8范围条件下进行测试;进行藻青蛋白测试时,使用的仪器为德国BBE测藻仪,在水温为25~35℃,水的pH为7~8范围条件下进行测试;进行CODMn测试时,采用高锰酸钾指数法进行测定,在水温为25~35℃,水的pH为7~8范围条件下进行测试;进行TOC测试时,使用的仪器为岛津TOD仪,在水温为25~35℃,水的pH为7~8范围条件下进行测试;进行UV254测试时,使用的仪器为紫外分光光度计,在水温为25~35℃,水的pH为7~8范围,紫外光波长254nm条件下进行测试。

如图2至图3所示,藻类微污染原水处理方法对叶绿素a的平均去除率高达97.14%,对藻青蛋白去除为94.38%。活性炭出水对叶绿素a的平均去除率达到了99.53%,对藻青蛋白平均去除率为96%。可见藻类微污染原水处理方法能对藻细胞基本完全去除,对藻类的去除有着很好的效果。

由图4可知,原水中CODMn的平均浓度为3.48mg/L,原水经过超滤膜组件(12)过滤后,超滤膜对CODMn的平均去除率为42.5%,而经过藻类微污染原水处理方法后,对原水中CODMn的去除率平均高达63.55%。这是由于,CODMn很好地表征了还原性有机物总量,臭氧工艺能将不利于活性炭工艺处理的大分子量有机物氧化为有利活性炭工艺吸附及有利于活性炭表面微生物降解的中小分子量有机物,对有机物有较高的去除率,另一方面,由于臭氧进入水中生成O2,提高了水中溶解氧的含量,有利于活性炭工艺中微生物的生长,所以经过臭氧氧化和活性炭处理后CODMn大幅度降低。

由图5可知,原水中平均TOC为1.67mg/L,在线混凝超滤对TOC的平均去除率为20%,而藻类微污染原水处理方法对原水的去除率平均为62.05%;可见藻类微污染原水处理方法对原水TOC有较高的去除率。

由图6可知,原水中UV254平均浓度为0.058cm-1,经在线混凝后超滤对UV254的去除率为24%,而藻类微污染原水处理方法对原水的去除率平均为高达70.2%。可能原因是臭氧的氧化性可以破坏水中 UV254所表征的具有不饱和键或芳香环结构的有机物,使大分子量有机物转化为小分子的醛、酮等,会提高后续活性炭工艺的吸附能力。因而藻类微污染原水处理方法对 UV 254 所表征的物质具有较好的去除效果。

综上所述,藻类微污染原水经过本发明的处理方法处理以后,叶绿素a、藻青蛋白、CODMn、TOC和UV254的数值均明显降低,这样不但可以提高水处理效果,而且还能有效地减缓膜组件的污染。

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 一种藻类微污染原水处理装置及处理方法

- 一种藻类微污染原水处理装置