搅拌出料装置

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及有机化无机粉体颗粒制备领域,尤其涉及一种有机化无机粉体颗粒制备过程中用于粉体改性搅拌输送的搅拌出料装置。

背景技术

在有机化无机粉体颗粒制备过程中,因为需要对无机粉体进行高温搅拌和改性处理等操作,因此需要使得无机粉体具有相当高的温度,而在无机粉体改性完成之前,无机粉体物料需要保持高温状态。

现有的物料搅拌传输系统通常是将物料进行一定温度的搅拌后直接将物料全部排出,这样使得物料不能够保持高温状态。而且如果在遇到大量的物料同时进行搅拌时,搅拌速度慢、搅拌不够充分以及搅拌效果不均匀,导致最后产品的质量不达标。不仅如此,因为搅拌后的物料因为一次性全部排出,使得不能根据需求适量出料,使得后续处理变得困难、效率低下。

发明内容

本发明的目的在于解决上述背景技术中的至少一个问题,提供一种搅拌出料装置。

为实现上述目的,本发明提供一种搅拌出料装置,包括:用于高温搅拌物料的物料搅拌机构和与所述物料搅拌机构连接的物料出料机构,所述物料出料机构包括用于控制物料从所述物料搅拌机构中进行排放出料的控制开关结构,以及与所述控制开关结构连通用于卸料的物料输送管路。

根据本发明的一个方面,所述物料搅拌机构包括物料搅拌罐和驱动所述物料搅拌罐对物料进行搅拌的驱动结构。

根据本发明的一个方面,所述物料搅拌罐包括罐体、设置在所述罐体一端端部的物料入口、设置在所述罐体内与所述驱动结构连接的用于旋转搅拌物料的物料搅拌叶片组件、均匀间隔地设置在所述罐体内壁上的多个扰流板以及设置在所述罐体另一端侧壁上用于出料的出料口。

根据本发明的一个方面,所述物料搅拌叶片组件包括与所述驱动结构连接的支杆、支承在所述支杆的远离所述驱动结构的一端的多组分层布置的第一搅拌叶片、支承在所述支杆的靠近所述驱动结构的一端的多组分层布置的第二搅拌叶片。

根据本发明的一个方面,所述支杆上各层所述第一搅拌叶片和所述第二搅拌叶片均具有两个,并且同一层的两个所述第一搅拌叶片和同一层的两个所述第二搅拌叶片均关于所述支杆中心对称布置;

并且所述支杆上的各层所述第一搅拌叶片和/或所述第二搅拌叶片之间空间垂直布置。

根据本发明的一个方面,所述第一搅拌叶片为倾斜矩形板状叶片,所述第二搅拌叶片为弯月形叶片。

根据本发明的一个方面,所述第二搅拌叶片倾斜布置,并且其上设有多个沿着其长度方向设置的凸起。

根据本发明的一个方面,靠近所述驱动结构的所述第二搅拌叶片紧邻所述罐体罐底内壁布置,并且所述第二搅拌叶片与所述罐底内壁之间的所述支杆上设有向外倾斜延伸的物料拨片。

根据本发明的一个方面,所述物料拨片至少设置两个,并且是沿着所述支杆的周向均匀间隔布置。

根据本发明的一个方面,所述支杆包括套设在所述驱动结构的转轴上的支承筒,所述支承筒靠近所述驱动结构的一端的端部内壁上设有环形凹槽。

根据本发明的一个方面,所述罐体罐底内壁上设有使得所述驱动结构的转轴穿过的通孔,所述通孔处设有与所述环形凹槽配合形成密封连接的环形凸起。根据本发明的一个方面,所述控制开关结构包括安装在所述出料口处的箱体、位于所述箱体内用于封闭或者开启所述出料口的密封板、穿过所述箱体用于驱动所述密封板往复移动的驱动机构以及用于检测所述密封板位置的定位机构。

根据本发明的一个方面,所述箱体的第一侧壁上设有与所述出料口相对应的第一通孔,与所述第一侧壁相对的第二侧壁上设有可以使得所述驱动机构穿过的第二通孔,所述箱体内还设有与所述密封板滑动连接用于为所述密封板定位导向的导轨。

根据本发明的一个方面,所述驱动机构包括穿过所述第二通孔与所述密封板连接,用于驱动所述密封板沿着所述导轨往复移动的液压缸;

以及安装在所述第二通孔处用于支承所述液压缸的支座。

根据本发明的一个方面,所述定位机构包括设置在所述支座上的第三通孔、支承在所述密封板上与所述第三通孔对应的定位杆以及设置在所述箱体外侧用于监测所述定位杆的位置的传感器。

根据本发明的一个方面,所述箱体上还设有用于出料的第四通孔,所述物料输送管路连接所述第四通孔。

根据本发明的一个方面,所述物料输送管路为聚四氟乙烯管。

根据本发明的一个方面,所述物料搅拌机构还包括套置在所述物料搅拌罐外围的加热结构,所述加热结构包括套筒和设置在所述套筒两端侧壁上的加热介质通孔。

根据本发明的一个方案,每层第一搅拌叶片和每层第二搅拌叶片具有两个,而且每层的两个第一搅拌叶片和每层的两个第二搅拌叶片都是关于支杆中心对称布置的。不仅如此,支杆上的各层叶片之间都是呈空间垂直的方式布置的。如此设置,使得第一搅拌叶片和第二搅拌叶片在对罐体内的物料进行搅拌时能够完成上下均匀搅拌,同时配合罐体内壁的扰流板的作用能够加快物料的搅拌速度,使得物料可以得到充分的搅拌。

根据本发明的一个方案,支杆上端部设置的第一搅拌叶片具有倾斜角度,即第一搅拌叶片为倾斜矩形板状叶片,而第二搅拌叶片是全部向同一方向弯曲的弯月形叶片。如此设置,使得罐体内充满无机粉体物料时,因为无机粉体在罐体内的堆积,受其自身重量的影响,罐体内底部的无机粉体会被压实,而中上部的无机粉体会相对松散,这时底部利用弯月形的第二搅拌叶片对底部的物料进行搅拌,弯月形的第二搅拌叶片的远离支杆的端部可以起到顺着旋转方向钻料导向延伸的作用,使得整个第二搅拌叶片在搅拌过程中有效减少阻力形成切割式的搅拌,保证了搅拌速度和搅拌效果。同时,上部利用倾斜板状的第一搅拌叶片可以最大程度地搅拌上部松散的物料,保证搅拌效果,同时不影响搅拌速度。由此实现了对物料的快速搅拌、充分搅拌和均匀搅拌的作用。

根据本发明的一个方案,第二搅拌叶片倾斜布置,其具有适当的倾斜角度,同时第二搅拌叶片上还可以设有多个沿着叶片长度方向设置的凸起。如此设置,使得在搅拌过程中,第二搅拌叶片可以最大程度地搅拌物料,使得物料在罐体内充分的得到翻转搅拌,使得整体搅拌效果更上一个台阶,而且可以保证搅拌速度并且不会卡止。

根据本发明的一个方案,液压缸可以快速地驱动密封板封闭或者开启出料口,这样能够实现根据需求适量排放罐体内的物料,使得物料能够得到有效地控制,保证物料的高温状态,保证后续对物料进一步处理的速度和效率。

根据本发明的一个方案,定位机构的设置可以使得驱动机构驱动密封板在行程范围内迅速动作,实现对罐体内物料出料的精确控制,提高工作效率。

根据本发明的一个方案,物料输送管路202为聚四氟乙烯管。如此设置,可以利用聚四氟乙烯的特性,使得高温状态下的无机粉体物料在卸出至其他装置时,能够快速通过物料输送管路,不黏结物料输送管路的管壁、不堵塞物料输送管路,使得输送物料的过程变得快速可靠,这样间接的起到了保证物料温度的作用,保证了物料的活性。

根据本发明的一个方案,加热结构包括套筒以及设置在套筒上端外壁和套筒下端外壁上的加热介质通孔,上端的加热介质通孔用于通入热油等加热介质,下端的加热介质通孔用于排出热油等加热介质。如此设置,可以使得在物料搅拌罐的外壁就可以直接对物料搅拌罐内的物料进行加热,使得加热均匀,加热速度快,提高工作效率。

附图说明

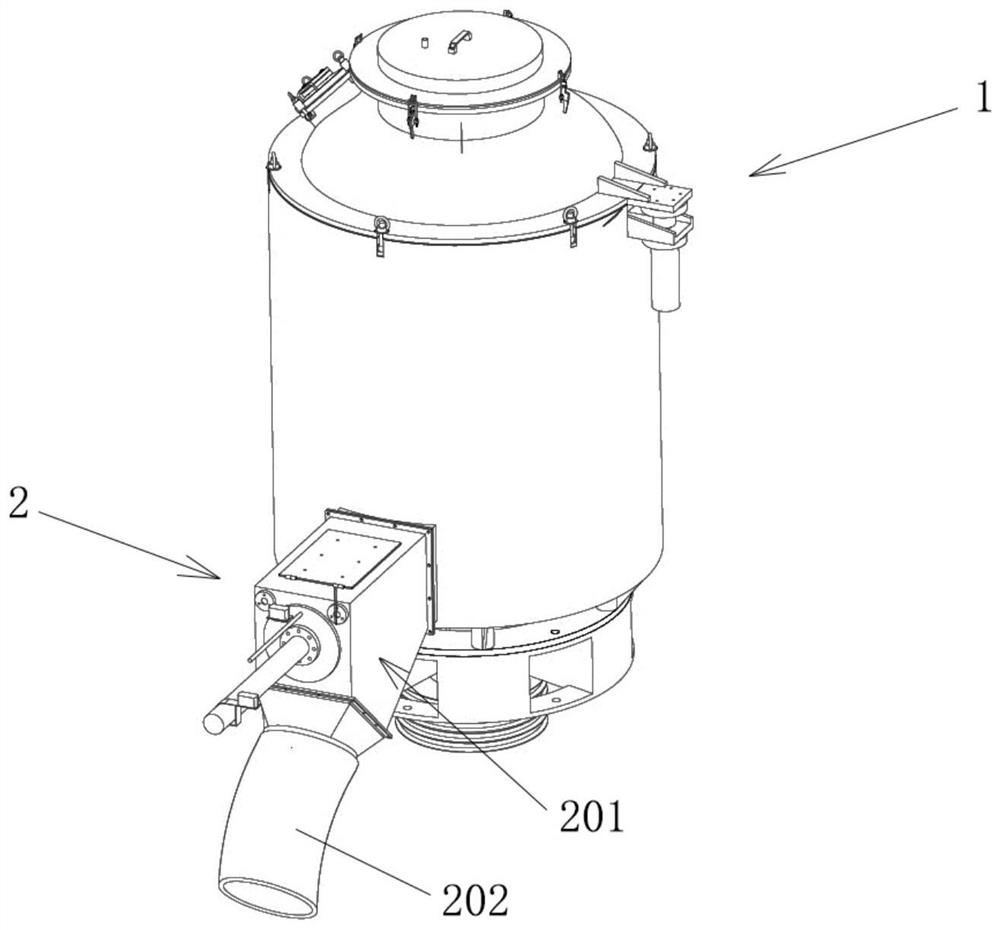

图1示意性表示根据本发明的一种实施方式的搅拌出料装置的立体图;

图2示意性表示根据本发明的一种实施方式的搅拌出料装置的剖视图;

图3示意性表示根据本发明的一种实施方式的物料搅拌叶片组件的结构图;

图4示意性表示支杆与驱动结构连接部位剖视图;

图5示意性表示根据本发明的一种实施方式的控制开关结构的立体图。

具体实施方式

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护范围。

图1示意性表示根据本发明的一种实施方式的搅拌出料装置的立体图。如图1所示,根据本发明的搅拌出料装置,包括:物料搅拌机构1和物料出料机构2。其中物料搅拌机构1可以实现高温搅拌物料,可以适当改变物料的活性。如图1所示,物料出料机构2包括与物料搅拌机构1相连接的控制开关结构201和与控制开关结构201相连的物料输送管路202。在本实施方式中,控制开关结构201用于控制物料从物料搅拌机构1中进行排放出料,而物料输送管路202用于将排出的物料快速地卸放到下一物料处理装置。

图2示意性表示根据本发明的一种实施方式的搅拌出料装置的剖视图。如图2所示,在本实施方式中,物料搅拌机构1包括物料搅拌罐101和驱动物料搅拌罐101对物料进行搅拌的驱动结构102。具体地,如图2所示,物料搅拌罐101包括罐体1011、设置在罐体1011顶端的物料入口1012、设置在罐体1011内与驱动结构102连接的用于旋转搅拌罐体1011内物料的物料搅拌叶片组件1013、均匀间隔地设置在罐体1011内壁上的多个扰流板1014以及设置在罐体1011下端侧壁上用于出料的出料口1015。

如图2所示,在本实施方式中,物料搅拌叶片组件1013包括与驱动结构102连接的支杆1013a、支承在支杆1013a的上端部的两层第一搅拌叶片1013b和支承在支杆1013a下端部的两层第二搅拌叶片1013c。当然,在本发明中,第一搅拌叶片1013b和第二搅拌叶片1013c可以根据需要增加设置层数。

进一步地,图3示意性表示根据本发明的一种实施方式的物料搅拌叶片组件的结构图。结合图2和图3所示,每层第一搅拌叶片1013b和每层第二搅拌叶片1013c都具有两个,而且每层的两个第一搅拌叶片1013b和每层的两个第二搅拌叶片1013c都是关于支杆中心对称布置的。不仅如此,如图2和图3所示,支杆1013a上的各层叶片之间都是呈空间垂直的方式布置的,即上层第一搅拌叶片1013b和下层第一搅拌叶片1013b呈空间垂直布置,上层第一搅拌叶片1013b和下层第二搅拌叶片1013c呈空间垂直布置,上层第二搅拌叶片1013c和下层第二搅拌叶片1013c呈空间垂直布置。如此设置,使得第一搅拌叶片1013b和第二搅拌叶片1013c在对罐体内的物料进行搅拌时能够完成上下均匀搅拌,同时配合罐体1011内壁的扰流板1014的作用能够加快物料的搅拌速度,使得物料可以得到充分的搅拌。

进一步地,如图2和图3所示,支杆1013a上端部设置的第一搅拌叶片1013b是具有倾斜角度的,即第一搅拌叶片1013b为倾斜矩形板状叶片,而第二搅拌叶片1013c是全部向同一方向弯曲的弯月形叶片。如此设置的目的在于,当罐体1011内充满无机粉体物料(例如多微孔结构粉体、碳酸钙粉体等)时,因为无机粉体在罐体1011内的堆积,受其自身重量的影响,罐体1011内底部的无机粉体会被压实,而中上部的无机粉体会相对松散,这时底部利用弯月形的第二搅拌叶片1013c对底部的物料进行搅拌,弯月形的第二搅拌叶片1013c的远离支杆1013a的端部可以起到顺着旋转方向钻料导向延伸的作用,使得整个第二搅拌叶片1013c在搅拌过程中有效减少阻力形成切割式的搅拌,保证了搅拌速度和搅拌效果。同时,上部利用倾斜板状的第一搅拌叶片1013b可以最大程度地搅拌上部松散的物料,保证搅拌效果,同时不影响搅拌速度。由此实现了对物料的快速搅拌、充分搅拌和均匀搅拌的作用。

不仅如此,为了进一步提升对罐体1011内底部物料的搅拌效果,如图2和图3所示,第二搅拌叶片1013c也可以进行倾斜布置,如图中具有适当的倾斜角度,同时如图3所示,第二搅拌叶片1013c上还可以设有多个沿着叶片长度方向设置的凸起A,凸起A可以为各种对物料能够起到搅拌作用的形状,例如圆柱体、矩形块或者图3中立式板状体等形状。在本实施方式中,板状凸起1023a是沿着第二搅拌叶片1013c的旋转方向的切线方向延伸布置的。如此设置,使得在搅拌过程中,第二搅拌叶片1013c可以最大程度地搅拌物料,使得物料在罐体1011内充分的得到翻转搅拌,使得整体搅拌效果更上一个台阶,而且可以保证搅拌速度并且不会卡止。

进一步地,如图2和3所示,在本实施方式中,靠近驱动结构102的第二搅拌叶片1013c紧邻罐体1011罐底内壁布置,并且第二搅拌叶片1013c与罐底内壁之间的支杆1013a上设有向外倾斜延伸的物料拨片1013d。并且,如图所示,物料拨片1013d设置为两个,并且是沿着支杆1013a的周向均匀间隔布置。在本发明中,物料拨片1013d可以设置为多个,具体根据生产情况设置即可。如此设置,使得在对例如无机粉体等粉末物料进行搅拌时,物料搅拌不留死角,罐体1011底部的物料能够被搅拌充分,重要的是,在第二搅拌叶片1013c的下方设置的倾斜的并且向着远离支杆1013a方向延伸的拨片1013d,可以使得粉末物料在下落的过程中可以被拨片1013d向着罐体1011侧壁的方向甩出,这样粉末物料就无法顺着支杆1013a下滑至罐体1011外或者下滑至驱动结构102中(例如下滑至驱动结构102的转轴或者轴承中等),因此不仅防止了物料的泄漏,也防止了驱动结构的卡机,保证了系统能够长时间正常的运作,这对于本发明的物料改性搅拌出料装置实现应有的功能起到了至关重要的作用。进一步地,图4示意性表示支杆与驱动结构连接部位剖视图,如图4所示,在本实施方式中,支杆1013a包括套设在驱动结构102的转轴上的支承筒D,支承筒D靠近驱动结构102的一端的端部内壁上设有环形凹槽X。罐体1011罐底内壁上设有使得驱动结构102的转轴穿过的通孔1011a,通孔1011a处设有与环形凹槽X配合形成密封连接的环形凸起Y。如此设置,使得罐体1011内的粉末物料在旋转搅拌过程中不会漏出罐体1011,通过配合上述物料拨片1013d,使得罐体1011的整体密封性得到显著的提高,保证了整个改性搅拌的过程无漏料无卡止的情况发生。

图5示意性表示根据本发明的一种实施方式的控制开关结构的立体图。结合图2和图5所示,在本实施方式中,控制开关结构201包括安装在出料口1015处的箱体2011、位于箱体2011内用于封闭或者开启出料口1015的密封板2012、穿过箱体用于驱动密封板2012往复移动的驱动机构2013以及用于检测密封板2012位置的定位机构2014。

如图5所示,箱体2011的第一侧壁B上设有与出料口1015相对应的第一通孔2011a,与第一侧壁B相对的第二侧壁C上设有可以使得驱动机构2013穿过的第二通孔。如图5所示,箱体2011内还设有与密封板2012滑动连接用于为密封板2012定位导向的导轨2011b。

结合图2和图5所示,驱动机构2013包括穿过第二通孔与密封板2012连接,用于驱动密封板2012沿着导轨2011b往复移动的液压缸2013a。还包括安装在第二通孔处用于支承液压缸2013a的支座2013b。如此设置,使得通过液压缸2013a可以快速地驱动密封板2012封闭或者开启出料口1015,这样一来,能够实现根据需求适量排放罐体1011内的物料,使得物料能够得到有效地控制,保证物料的高温状态,保证后续对物料进一步处理的速度和效率。

进一步地,如图5所示,在本实施方式中,定位机构2014包括设置在支座2013b上的第三通孔2014a、支承在密封板2012上与第三通孔2014a对应的定位杆2014b以及设置在箱体2011外侧用于监测定位杆2014b的位置的传感器2014c。在本发明中,定位杆2014b和传感器2014c至少有两种设置方式,第一种是如图5中所示的,定位杆2014b从第三通孔2014a中伸出,然后将传感器2014c设置在液压缸2013a的尾部。如此设置,当液压缸2013a带动密封板2012趋近或者封闭出料口1015时,传感器2014c逐渐变弱对定位杆2014b的感应,这时即是密封板在对出料口1015进行封闭的过程。当液压缸2013a带动密封板2012远离出料口1015时,定位杆2014b靠近传感器2014c时,传感器2014c感应后传送信号后控制液压缸2013a停止动作并出料。

第二种方式是将定位杆2014b的长度减短,使其完全位于箱体2011中,然后将传感器2014c设置在箱体2011外的支座2013b上临近第三通孔2014a处。如此设置,当定位杆2014b运动至第三通孔2014a处时,传感器2014c感应到以后发出信号,然后控制液压缸2013a的动作。根据本发明的定位机构2014的上述两种方式的设置,可以使得驱动机构2013驱动密封板2012在行程范围内迅速动作,实现对罐体1011内物料出料的精确控制,提高了工作效率。

进一步地,结合图1和图5所示,根据本发明的搅拌出料装置,物料出料机构2还包括与控制开关结构201连通,用于将从罐体1011中排出至箱体2011内的物料快速卸出至制备有机化无机粉体颗粒的系统中另外一个装置中的物料输送管路202。在本实施方式中,物料输送管路202与箱体2011上的第四通孔2011c连接,并且物料输送管路202为聚四氟乙烯管。如此设置,可以利用聚四氟乙烯的特性(极优的化学稳定性,能耐所有强酸、强碱、强氧化剂,与各种有机溶剂也不发生作用,并且其使用温度范围较广,常压下可以长期应用于-180℃~250℃,在250℃高温下处理1000h后,其力学性能变化很小。同时其具有很低的摩擦因数,是一种良好的减摩,自润滑材料,其静摩擦系数小于动摩擦系数,运转平滑的优点。由于PTFE无极性,耐热及不吸水,因此又是一种优良的电绝缘材料。还具有优良的耐老化性,不黏性及不燃性。),使得高温状态下的无机粉体物料在卸出至其他装置时,能够快速通过物料输送管路202,不黏结物料输送管路202的管壁、不堵塞物料输送管路202,使得输送物料的过程变得快速可靠,这样间接的起到了保证物料温度的作用,保证了物料的活性。当然,为了进一步防止输送过程中物料温度的缺失,也可以进一步在物料输送管路202的外表面增设可以起到保温作用的任何材质的保温套。不过,在实际生产过程中,因为物料输送管路202的设置长度较短,物料在经过时不会损失较多热量,所以无需增设保温套。由此可知,保温套可以根据实际需求进行选择。

此外,如图2所示,因为根据本发明的搅拌出料装置在对物料进行搅拌的过程中需要高温提高物料的活性,因此,在本实施方式中,物料搅拌机构1还包括套置在物料搅拌罐101外围的加热结构103。如图2所示,加热结构103包括套筒1031以及设置在套筒1031上端外壁和套筒1031下端外壁上的加热介质通孔1032,上端的加热介质通孔1032用于通入热油等加热介质,下端的加热介质通孔1032用于排出热油等加热介质。如此设置,可以使得在物料搅拌罐101的外壁就可以直接对物料搅拌罐101内的物料进行加热,使得加热均匀,加热速度快,提高工作效率。

综上可知,根据本发明的搅拌出料装置,解决了现有技术中搅拌速度慢、搅拌不够充分以及搅拌不均的技术问题,同时解决了不能根据需求适量放料等技术问题。与此同时,在物料能够快速搅拌均匀并均匀加热提高活性的基础上,使得后续处理变得简单高效,产品合格率有效提高,有效地提高了生产效率。

最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

- 一种可以防止出料污染的搅拌机出料装置

- 一种可以防止出料污染的搅拌机出料装置