平板车自动检测装车系统

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种检测装车技术领域,尤其涉及一种平板车自动检测装车系统。

背景技术

随着市场竞争的日益加剧,成本和效率称为越来越称为主要考虑的问题,产品的种类多,尺寸、重量和信息采集都会产生很多制造和人工成本,现有技术中,采用人工对产品进行检测或者装车,大大的降低了工作效率。

发明内容

本发明解决的技术问题是提供一种产品的拆垛、检测、扫码和拆垛整个装车流程为一体的平板车自动装车系统,解决了采用人工对产品进行检测或者装车,大大的降低了工作效率的问题。

本发明解决其技术问题所采用的技术方案是:一种平板车自动检测装车系统,包括工作台,所述工作台上从左到右依次设置有拆垛机构、滚轮机构和设置在滚轮机构上的检测机构,还包括伸缩皮带线、龙门码垛机集装车和码垛机构,所述滚轮机构用于将货物送至伸缩皮带线,所述伸缩皮带线用于将货物送至运送到龙门码垛机集装车的码垛位,所述龙门码垛机集装车两侧设置有第四滑轨,所述第四滑轨上设置有可在第四滑轨上滑动的码垛机构,所述检测机构一侧设置有检漏异常或扫码异常缓存台,所述位于滚轮机构底部并位于检漏异常或扫码异常缓存台一侧设置有将异常产品推送至检漏异常或扫码异常缓存台(8)上的异常顶升移裁装置。

进一步的是:所述拆垛机构包括机器人、固定机器人的底座和安装机器人上的海绵吸盘机械手。

进一步的是:所述检测机构包括第一安装架,所述第一安装架上部均匀安装有多个扫码仪,所述第一安装架一侧安装有第一滑轨,所述第一滑轨上设置有第二安装架和驱动第二安装架在第一滑轨内上下滑动的第一电机,所述第二安装架上安装有第二滑轨,所述第二滑轨上设置有第三安装架和驱动第三安装架在第二滑轨内左右滑动的第二电机,所述第三安装架上安装有第三滑轨,所述第三滑轨上安装有检漏仪和驱动检漏仪在第三滑轨内前后滑动的第三电机。

进一步的是:所述龙门码垛机集装车包括平板卡车,所述平板卡车底部依次设置有平板卡车导向装置、卡车定位板和卡车定位座,所述第一工作台与平板卡车之间还设置有连接桥和驱动连接桥进行升降的液压油缸。

进一步的是:所述码垛机构包括机架和伸缩电缆,所述伸缩电缆驱动机架在第四滑轨上滑动,所述机架上设置有第一导轨和与第一导轨垂直设置的第二导轨,还包括第一伺服电机、滚珠丝杠、机械手、第二伺服电机和第三伺服电机,所述滚珠丝杠一端与第一伺服电机连接,所述滚珠丝杠另一端与机械手连接,所述第二伺服电机用于带动机械手在第一导轨内前后运动,所述第三伺服电机用于带动机械手在第二导轨内左右运动,所述第一伺服电机通过驱动滚珠丝杠带动机械手做上下运动。

进一步的是:所述机械手包括安装板、第一夹手和第二夹手,还包括双向丝杆和驱动双向丝杆转动的第四电机,所述第一夹手和第二夹手设置在双向丝杆上,所述双向丝杆两端转动连接在安装板上,且一端与第四电机连接。

本发明的有益效果是:通过设置的拆垛机构、滚轮机构、设置在滚轮机构上的检测机构、伸缩皮带线、龙门码垛机集装车和码垛机构,将产品的拆垛、检测、扫码和拆垛整个装车流程设计为一体的自动装车系统,解决了采用人工对产品进行检测或者装车,大大的降低了工作效率的问题。

附图说明

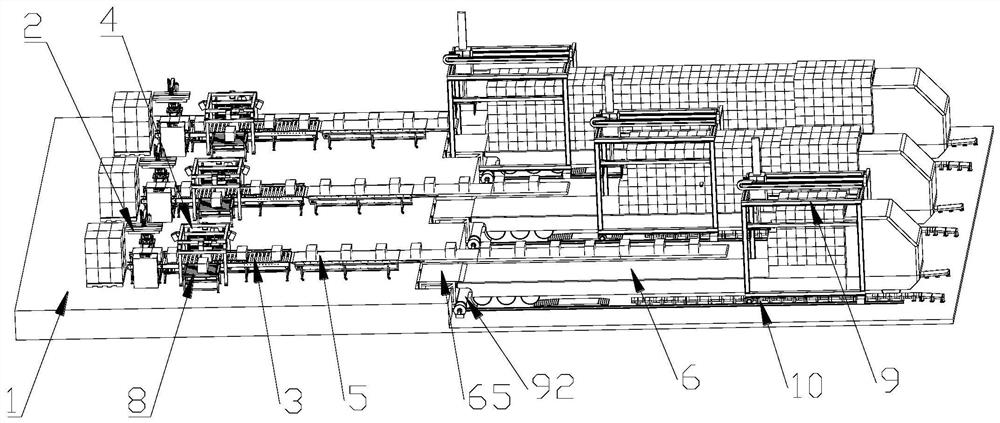

图1为平板车自动检测装车系统整体示意图。

图2为拆垛机构示意图。

图3为检测机构整体示意图。

图4为龙门码垛机集装车示意图。

图5为码垛机构示意图。

图6为机械手结构示意图。

图中标记为:工作台1、拆垛机构2、机器人21、底座22、海绵吸盘机械手23、滚轮机构3、检测机构4、第一安装架41、扫码仪42、第一滑轨43、第二安装架44、第一电机45、第二滑轨46、第三安装架47、第三滑轨471、检漏仪472、第三电机473、第二电机48、伸缩皮带线5、龙门码垛机集装车6、平板卡车61、平板卡车导向装置62、卡车定位板63、卡车定位座64、连接桥65、检漏异常或扫码异常缓存台8、码垛机构9、机架91、伸缩电缆92、第一导轨93、第二导轨94、第一伺服电机95、滚珠丝杠96、机械手97、第一夹手971、第二夹手972、安装板973、第四电机974、双向丝杆975、第二伺服电机98、第三伺服电机99、第四滑轨10。

具体实施方式

下面结合附图和具体实施方式对本发明进一步说明。

如图1到6所示,一种平板车自动检测装车系统,包括工作台1,所述工作台1上从左到右依次设置有拆垛机构2、滚轮机构3和设置在滚轮机构3上的检测机构4,还包括伸缩皮带线5、龙门码垛机集装车6和码垛机构9,所述滚轮机构3用于将货物送至伸缩皮带线,所述伸缩皮带线5用于将货物送至运送到龙门码垛机集装车6的码垛位,所述龙门码垛机集装车6两侧设置有第四滑轨10,所述第四滑轨10上设置有可在第四滑轨上滑动的码垛机构9,所述检测机构4一侧设置有检漏异常或扫码异常缓存台8,所述位于滚轮机构3底部并位于检漏异常或扫码异常缓存8一侧设置有将异常产品推送至检漏异常或扫码异常缓存台8上的异常顶升移裁装置;以上所有的装置都由电脑控制管理系统控制执行,叉车把码垛好的产品运送到积放设置有检测机构4的滚轮机构3上,拆垛机构2(可为机器人或机械手)电控检测判断后,根据不同整垛产品调取拆垛机构2自动拆垛,利用不同线体速度实现产品均匀的布在滚轮机构3上,所述滚轮机构3设置有阻挡气缸,单个产品输送到检测机构4处,阻挡气缸对其进行定位,检测机构4对其进行检测,如有异常,异常顶升移裁装置将异常产品顶升移裁到检漏异常或扫码异常缓存台8上,经过前面检测的合格产品依次流入伸缩皮带线5(可为动力滚筒线)上,所述码垛机构9上设置有红外线定位传感器,伸缩皮带线5由移动的码垛机构9牵引进入定位后的龙门码垛机集装车6内,由码垛机构9机电控制识别伸缩皮带线5送过来的合格产品,依据不同产品的码垛工艺进行码垛,随着码垛不断后退,伸缩皮带线5收缩,直至码垛完成,伸缩皮带线5退回装柜平台,完成装柜流程,卸柜与装柜的流程相反,本技术方案使得产品的拆垛、检测、和拆垛整个装车流程为一体的自动装车系统,解决了采用人工对产品进行检测或者装车,大大的降低了工作效率的问题,提高了工作效率。

在此基础上,如图2所示,所述拆垛机构2包括机器人21、固定机器人的底座22和安装机器人21上的海绵吸盘机械手23;当电脑控制程序给出指令,机器人21根据不同争夺产品调取拆垛工艺包自动拆垛,利用海绵吸盘机械手23从整跺产品上夹取产品到滚轮机构3上,采用的海绵吸盘具有吸附面积大和操作方便的优点,提高了拆垛机构的拆垛速率。

在此基础上,如图3所示,所述检测机构4包括第一安装架41,所述第一安装架41上部均匀安装有多个扫码仪42,所述第一安装架41一侧安装有第一滑轨43,所述第一滑轨43上设置有第二安装架44和驱动第二安装架44在第一滑轨43内上下滑动的第一电机45,所述第二安装架44上安装有第二滑轨46,所述第二滑轨46上设置有第三安装架47和驱动第三安装架47在第二滑轨46内左右滑动的第二电机48,所述第三安装架47上安装有第三滑轨471,所述第三滑轨471上安装有检漏仪472和驱动检漏仪472在第三滑轨471内前后滑动的第三电机473;检漏:单个产品输送到检测工位,检漏仪472通过在第一滑轨43、第二滑轨46和第三滑轨471内滑动实现对不同产品进行捡漏,如果有异常,异常顶升移裁装置将产品顶升移裁到捡漏异常缓存台7上并报警,人工介入检测处理;扫码:如上单个产品输送到检测机构4上阻挡气缸对其进行定位,在检漏的同时,第一安装架41上部均匀安装的多个扫码仪42对产品进行扫码,如有异常,异常顶升移裁装置将产品顶升移位到扫码异常缓存台8上并电控报警,人工介入检测处理,扫码识别正常的输入动力伸缩皮带线5,同时检测内容反馈给控制系统,采用系统控制实现对产品的自动检测,提高了工作效率和工作质量。

在此基础上,如图4所示,所述龙门码垛机集装车6包括平板卡车61,所述平板卡车61底部依次设置有平板卡车导向装置62、卡车定位板63和卡车定位座64,所述第一工作台1与平板卡车61之间还设置有连接桥65和驱动连接桥65进行升降的液压油缸;所述平板卡车导向装置62对平板车进行导向,放置其在运行过程中不会发生角度偏移而影响工作,平板卡车61运行至工作台1处,液压油缸驱动连接桥65使其平板卡车61与工作台1位于同一水平面,卡车定位板63和卡车定位座64对其进行定位,提高了码垛或拆垛的质量和效率。

在此基础上,如图5所示,所述码垛机构9包括机架91和伸缩电缆92,所述伸缩电缆92驱动机架91在第四滑轨10上滑动,所述机架91上设置有第一导轨93和与第一导轨93垂直设置的第二导轨94,还包括第一伺服电机95、滚珠丝杠96、机械手97、第二伺服电机98和第三伺服电机99,所述滚珠丝杠96一端与第一伺服电机95连接,所述滚珠丝杠96另一端与机械手97连接,所述第二伺服电机98用于带动机械手97在第一导轨93内前后运动,所述第三伺服电机99用于带动机械手97在第二导轨94内左右运动,所述第一伺服电机95通过驱动滚珠丝杠96带动机械手97做上下运动;所述伸缩电缆对码垛机构9进行供电使其根据码垛要求在第四滑轨10上滑动,所述机械手97在第一伺服电机95(或直线电机)、滚珠丝杠96、第二伺服电机98和第三伺服电机99的作用下,实现对产品的码垛,解决了人工码垛效率低和存在安全隐患的问题,提高了工作速率和安全指数。

在此基础上,如图6所示,所述机械手97包括安装板973、第一夹手971和第二夹手972,还包括双向丝杆975和驱动双向丝杆975转动的第四电机,所述第一夹手971和第二夹手972设置在双向丝杆975上,所述双向丝杆975两端转动连接在安装板973上,且一端与第四电机974连接;所述第四电机974驱动双向丝杆975转动,双向丝杆975的转动带动设置在双向丝杆975上第一夹手971和第二夹手972相对运动来对货物的夹持以实现码垛工作,达到了提高工作效率的效果。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 平板车自动检测装车系统

- 一种用于平板车自动检测装车的码垛机构