一种抗冲击磁性材料

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于磁性材料加工技术领域,具体涉及一种抗冲击磁性材料。

背景技术

磁性材料具有磁有序的强磁性物质,广义还包括可应用其磁性和磁效应的弱磁性及反铁磁性物质。磁性是物质的一种基本属性。物质按照其内部结构及其在外磁场中的性状可分为抗磁性、顺磁性、铁磁性、反铁磁性和亚铁磁性物质。铁磁性和亚铁磁性物质为强磁性物质,抗磁性和顺磁性物质为弱磁性物质。磁性材料按性质分为金属和非金属两类,前者主要有电工钢、镍基合金和稀土合金等,后者主要是铁氧体材料。按使用又分为软磁材料、永磁材料和功能磁性材料。功能磁性材料主要有磁致伸缩材料、磁记录材料、磁电阻材料、磁泡材料、磁光材料,旋磁材料以及磁性薄膜材料等,反映磁性材料基本磁性能的有磁化曲线、磁滞回线和磁损耗等。虽然现今关于提高磁性材料性能的研究越来越多,但是在实际应用过程中仍然存在很大的缺陷,需要进一步改进。

《一种新型磁性材料》(申请号为CN201811026881.9)公开了本发明公开了一种新型磁性材料,所述新型磁性材料由下列重量份的原料制成:氧化铁15~20份、环氧树脂8~15份,改性粘土10~15份,二氧化硅8~15份、碳酸锶6~9份,氧化铝5~11份,氧化锌5~10份、甘油5~7份,氧化钴2~5份,石墨烯10~15份,氧化硼3~8份、铬2~5份、氧化锰2~8份、碳酸钙12~19份、丙烯酸树脂6~10份,钐1~3份、分散剂1~5份、润湿剂1~3份、粘合剂4~9份。该新型磁性材料具有优异的磁性稳定性能,同时耐腐蚀性好,具有很好的抗冲击性能。该发明仅仅给出原料的组成,而并未给出具体的制备方法,过于笼统,通过试验验证,该发明的磁性材料的抗冲击性能一般,远远满足不了现今的生产应用要求。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种抗冲击磁性材料,通过本申请方法最终制得的抗冲击磁性材料相较于对照组,抗冲击性能具有显著性,从很大程度上拓宽了磁性材料的应用范围。

为实现上述目的,本发明提供了如下技术方案:

一种抗冲击磁性材料,由以下重量百分比的组分组成:Ni 2~3%、Si 1~2%、Ti 1.2~1.6%、Al 0.5~0.9%、Cu 2~3%、Nd 4~5%、B 2~3%、Ca 0.5~0.9%,余量为铁;

所述抗冲击磁性材料的制备,包括如下步骤:

(1)原料称取:

称取相应重量百分比的Ni 2~3%、Si 1~2%、Ti 1.2~1.6%、Al 0.5~0.9%、Cu 2~3%、Nd 4~5%、B 2~3%、Ca 0.5~0.9%,余量为铁备用;

(2)冶炼:

将步骤(1)中称取的所有原料投入真空感应炉内进行冶炼,待原料熔化后,将超声波探头浸入熔体液面下1~2cm处,然后置于GJ-1.5型高频高压大功率电子加速器上进行超声波-电子束辐照耦合处理,完成后取出熔体备用;

(3)深冷处理:

将步骤(2)中所得的熔体置于液氮中进行深冷处理,处理30~40min后取出熔体备用;

(4)制粉:

将步骤(3)中深冷处理后的熔体置于氢碎炉中,在3~4MPa的氢压下吸氢操作40~60min,在真空条件下,脱氢2~3h,得粉料备用;

(5)高压均质处理:

将步骤(4)中所得的粉料与处理液按照重量比为1:20~30共同置于微射流高压均质机内进行高压均质处理,完成后取出均质产物抽滤烘干备用;

(6)成型:

将步骤(5)中烘干后的均质产物置于成型压机模具中加磁场进行取向、压模成型后得生坯备用;

(7)烧结:

将步骤(6)中所得的生坯置于烧结炉中进行烧结处理,完成后进行回火处理即可。

进一步地,步骤(2)中所述的超声波-电子束辐照耦合处理时控制超声波的频率为30~50kHz,电子束辐照处理的剂量为6~7×10

通过采用上述技术方案,将原料冶炼后对熔体进行超声波-电子束辐照处理,当熔体受到高能电子束辐射时,入射电子束辐射能量损失,释放给所撞击的分子中的原子,原子被激发,在分子链骨架上形成一定量的活性自由基,熔体的活性增强,再结合超声波的空化效应、热效应等效应的协同作用,使熔体均质、细化,从而改善成品的品质,提高其力学性能。

进一步地,步骤(4)中所述的脱氢处理时控制氢碎炉内的温度为500~600℃。

进一步地,步骤(5)中所述的处理液中各成分及对应重量百分比为:吐温60 10~16%、大豆卵磷脂7~11%、乙二胺3~5%、壬基酚聚氧乙烯醚0.6~0.9%,余量为去离子水。

进一步地,步骤(5)中所述的高压均质处理时控制微射流高压均质机的工作压力为50~80MPa。

通过采用上述技术方案,将所得的熔体置于液氮中,由于温度急速下降,在极短的时间内在熔体的内外产生极大的温差,从而产生很大的内应力,然后制粉之后与处理液按照合适的比例置于微射流高压均质机内进行高压均质处理,在均质机的振荡腔内高速碰撞,高频振荡、瞬时压降和强烈剪切、气穴作用等作用作用于粉料,处理液中的有效成分快速有效的作用于粉料,提高粉料的活性,在成型、烧结中有助于形成均质的磁性材料,从而提高其抗冲击强度。

进一步地,步骤(7)中所述的烧结处理时控制烧结炉内的温度为1000~1060℃,回火处理时先在600~680℃条件下回火2~3h,然后在330~370℃的条件下回火处理5~6h。

本发明相比现有技术具有以下优点:

本申请提供了一种抗冲击磁性材料,通过本申请方法最终制得的抗冲击磁性材料相较于对照组,抗冲击性能具有显著性,从很大程度上拓宽了磁性材料的应用范围。

附图说明

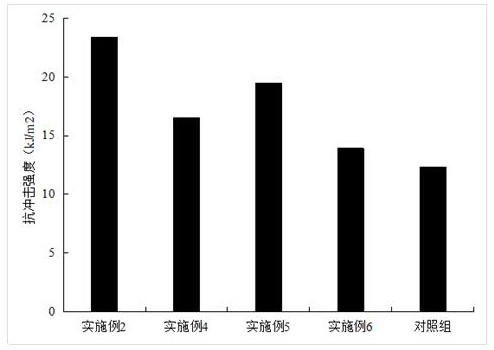

图1为本申请具体实施方式部分各实施例以及对照组磁性材料抗冲击强度试验数据对比图。

具体实施方式

一种抗冲击磁性材料,由以下重量百分比的组分组成:Ni 2~3%、Si 1~2%、Ti 1.2~1.6%、Al 0.5~0.9%、Cu 2~3%、Nd 4~5%、B 2~3%、Ca 0.5~0.9%,余量为铁;

所述抗冲击磁性材料的制备,包括如下步骤:

(1)原料称取:

称取相应重量百分比的Ni 2~3%、Si 1~2%、Ti 1.2~1.6%、Al 0.5~0.9%、Cu 2~3%、Nd 4~5%、B 2~3%、Ca 0.5~0.9%,余量为铁备用;

(2)冶炼:

将步骤(1)中称取的所有原料投入真空感应炉内进行冶炼,待原料熔化后,将超声波探头浸入熔体液面下1~2cm处,然后置于GJ-1.5型高频高压大功率电子加速器上进行超声波-电子束辐照耦合处理,控制超声波的频率为30~50kHz,电子束辐照处理的剂量为6~7×10

(3)深冷处理:

将步骤(2)中所得的熔体置于液氮中进行深冷处理,处理30~40min后取出熔体备用;

(4)制粉:

将步骤(3)中深冷处理后的熔体置于氢碎炉中,在3~4MPa的氢压下吸氢操作40~60min,在真空条件下,脱氢2~3h,控制氢碎炉内的温度为500~600℃得粉料备用;

(5)高压均质处理:

将步骤(4)中所得的粉料与处理液按照重量比为1:20~30共同置于微射流高压均质机内进行高压均质处理,控制微射流高压均质机的工作压力为50~80MPa,完成后取出均质产物抽滤烘干备用;其中处理液中各成分及对应重量百分比为:吐温60 10~16%、大豆卵磷脂7~11%、乙二胺3~5%、壬基酚聚氧乙烯醚0.6~0.9%,余量为去离子水;

(6)成型:

将步骤(5)中烘干后的均质产物置于成型压机模具中加磁场进行取向、压模成型后得生坯备用;

(7)烧结:

将步骤(6)中所得的生坯置于烧结炉中进行烧结处理,控制烧结炉内的温度为1000~1060℃,回火处理时先在600~680℃条件下回火2~3h,然后在330~370℃的条件下回火处理5~6h,完成后进行回火处理即可。

为了对本发明做更进一步的解释,下面结合下述具体实施例进行阐述。

实施例1

一种抗冲击磁性材料,由以下重量百分比的组分组成:Ni 2%、Si 1%、Ti 1.2%、Al0.5%、Cu 2%、Nd 4%、B 2%、Ca 0.5%,余量为铁;

所述抗冲击磁性材料的制备,包括如下步骤:

(1)原料称取:

称取相应重量百分比的Ni 2%、Si 1%、Ti 1.2%、Al 0.5%、Cu 2%、Nd 4%、B 2%、Ca 0.5%,余量为铁备用;

(2)冶炼:

将步骤(1)中称取的所有原料投入真空感应炉内进行冶炼,待原料熔化后,将超声波探头浸入熔体液面下1cm处,然后置于GJ-1.5型高频高压大功率电子加速器上进行超声波-电子束辐照耦合处理,控制超声波的频率为30kHz,电子束辐照处理的剂量为6×10

(3)深冷处理:

将步骤(2)中所得的熔体置于液氮中进行深冷处理,处理30min后取出熔体备用;

(4)制粉:

将步骤(3)中深冷处理后的熔体置于氢碎炉中,在3MPa的氢压下吸氢操作40min,在真空条件下,脱氢2h,控制氢碎炉内的温度为500℃得粉料备用;

(5)高压均质处理:

将步骤(4)中所得的粉料与处理液按照重量比为1:20共同置于微射流高压均质机内进行高压均质处理,控制微射流高压均质机的工作压力为50MPa,完成后取出均质产物抽滤烘干备用;其中处理液中各成分及对应重量百分比为:吐温60 10%、大豆卵磷脂7%、乙二胺3%、壬基酚聚氧乙烯醚0.6%,余量为去离子水;

(6)成型:

将步骤(5)中烘干后的均质产物置于成型压机模具中加磁场进行取向、压模成型后得生坯备用;

(7)烧结:

将步骤(6)中所得的生坯置于烧结炉中进行烧结处理,控制烧结炉内的温度为1000℃,回火处理时先在600℃条件下回火2h,然后在330℃的条件下回火处理5h,完成后进行回火处理即可。

实施例2

一种抗冲击磁性材料,由以下重量百分比的组分组成:Ni 2.5%、Si 1.5%、Ti 1.4%、Al0.7%、Cu 2.5%、Nd 4.5%、B 2.5%、Ca 0.7%,余量为铁;

所述抗冲击磁性材料的制备,包括如下步骤:

(1)原料称取:

称取相应重量百分比的Ni 2.5%、Si 1.5%、Ti 1.4%、Al 0.7%、Cu 2.5%、Nd 4.5%、B2.5%、Ca 0.7%,余量为铁备用;

(2)冶炼:

将步骤(1)中称取的所有原料投入真空感应炉内进行冶炼,待原料熔化后,将超声波探头浸入熔体液面下1.5cm处,然后置于GJ-1.5型高频高压大功率电子加速器上进行超声波-电子束辐照耦合处理,控制超声波的频率为40kHz,电子束辐照处理的剂量为6.5×10

(3)深冷处理:

将步骤(2)中所得的熔体置于液氮中进行深冷处理,处理35min后取出熔体备用;

(4)制粉:

将步骤(3)中深冷处理后的熔体置于氢碎炉中,在3.5MPa的氢压下吸氢操作50min,在真空条件下,脱氢2.5h,控制氢碎炉内的温度为550℃得粉料备用;

(5)高压均质处理:

将步骤(4)中所得的粉料与处理液按照重量比为1:25共同置于微射流高压均质机内进行高压均质处理,控制微射流高压均质机的工作压力为650MPa,完成后取出均质产物抽滤烘干备用;其中处理液中各成分及对应重量百分比为:吐温60 13%、大豆卵磷脂9%、乙二胺4%、壬基酚聚氧乙烯醚0.75%,余量为去离子水;

(6)成型:

将步骤(5)中烘干后的均质产物置于成型压机模具中加磁场进行取向、压模成型后得生坯备用;

(7)烧结:

将步骤(6)中所得的生坯置于烧结炉中进行烧结处理,控制烧结炉内的温度为1030℃,回火处理时先在640℃条件下回火2.5h,然后在350℃的条件下回火处理5.5h,完成后进行回火处理即可。

实施例3

一种抗冲击磁性材料,由以下重量百分比的组分组成:Ni 3%、Si 2%、Ti 1.6%、Al0.9%、Cu 3%、Nd 5%、B 3%、Ca 0.9%,余量为铁;

所述抗冲击磁性材料的制备,包括如下步骤:

(1)原料称取:

称取相应重量百分比的Ni 3%、Si 2%、Ti 1.6%、Al 0.9%、Cu 3%、Nd 5%、B 3%、Ca 0.9%,余量为铁备用;

(2)冶炼:

将步骤(1)中称取的所有原料投入真空感应炉内进行冶炼,待原料熔化后,将超声波探头浸入熔体液面下2cm处,然后置于GJ-1.5型高频高压大功率电子加速器上进行超声波-电子束辐照耦合处理,控制超声波的频率为50kHz,电子束辐照处理的剂量为7×10

(3)深冷处理:

将步骤(2)中所得的熔体置于液氮中进行深冷处理,处理40min后取出熔体备用;

(4)制粉:

将步骤(3)中深冷处理后的熔体置于氢碎炉中,在4MPa的氢压下吸氢操作60min,在真空条件下,脱氢3h,控制氢碎炉内的温度为600℃得粉料备用;

(5)高压均质处理:

将步骤(4)中所得的粉料与处理液按照重量比为1:30共同置于微射流高压均质机内进行高压均质处理,控制微射流高压均质机的工作压力为80MPa,完成后取出均质产物抽滤烘干备用;其中处理液中各成分及对应重量百分比为:吐温60 16%、大豆卵磷脂11%、乙二胺5%、壬基酚聚氧乙烯醚0.9%,余量为去离子水;

(6)成型:

将步骤(5)中烘干后的均质产物置于成型压机模具中加磁场进行取向、压模成型后得生坯备用;

(7)烧结:

将步骤(6)中所得的生坯置于烧结炉中进行烧结处理,控制烧结炉内的温度为1060℃,回火处理时先在680℃条件下回火3h,然后在370℃的条件下回火处理6h,完成后进行回火处理即可。

实施例4

一种抗冲击磁性材料,由以下重量百分比的组分组成:Ni 2.5%、Si 1.5%、Ti 1.4%、Al0.7%、Cu 2.5%、Nd 4.5%、B 2.5%、Ca 0.7%,余量为铁;

所述抗冲击磁性材料的制备,包括如下步骤:

(1)原料称取:

称取相应重量百分比的Ni 2.5%、Si 1.5%、Ti 1.4%、Al 0.7%、Cu 2.5%、Nd 4.5%、B2.5%、Ca 0.7%,余量为铁备用;

(2)冶炼:

将步骤(1)中称取的所有原料投入真空感应炉内进行冶炼,完成后取出熔体备用;

(3)深冷处理:

将步骤(2)中所得的熔体置于液氮中进行深冷处理,处理35min后取出熔体备用;

(4)制粉:

将步骤(3)中深冷处理后的熔体置于氢碎炉中,在3.5MPa的氢压下吸氢操作50min,在真空条件下,脱氢2.5h,控制氢碎炉内的温度为550℃得粉料备用;

(5)高压均质处理:

将步骤(4)中所得的粉料与处理液按照重量比为1:25共同置于微射流高压均质机内进行高压均质处理,控制微射流高压均质机的工作压力为650MPa,完成后取出均质产物抽滤烘干备用;其中处理液中各成分及对应重量百分比为:吐温60 13%、大豆卵磷脂9%、乙二胺4%、壬基酚聚氧乙烯醚0.75%,余量为去离子水;

(6)成型:

将步骤(5)中烘干后的均质产物置于成型压机模具中加磁场进行取向、压模成型后得生坯备用;

(7)烧结:

将步骤(6)中所得的生坯置于烧结炉中进行烧结处理,控制烧结炉内的温度为1030℃,回火处理时先在640℃条件下回火2.5h,然后在350℃的条件下回火处理5.5h,完成后进行回火处理即可。

实施例5

一种抗冲击磁性材料,由以下重量百分比的组分组成:Ni 2.5%、Si 1.5%、Ti 1.4%、Al0.7%、Cu 2.5%、Nd 4.5%、B 2.5%、Ca 0.7%,余量为铁;

所述抗冲击磁性材料的制备,包括如下步骤:

(1)原料称取:

称取相应重量百分比的Ni 2.5%、Si 1.5%、Ti 1.4%、Al 0.7%、Cu 2.5%、Nd 4.5%、B2.5%、Ca 0.7%,余量为铁备用;

(2)冶炼:

将步骤(1)中称取的所有原料投入真空感应炉内进行冶炼,待原料熔化后,将超声波探头浸入熔体液面下1.5cm处,然后置于GJ-1.5型高频高压大功率电子加速器上进行超声波-电子束辐照耦合处理,控制超声波的频率为40kHz,电子束辐照处理的剂量为6.5×10

(3)制粉:

将步骤(2)中所得的熔体置于氢碎炉中,在3.5MPa的氢压下吸氢操作50min,在真空条件下,脱氢2.5h,控制氢碎炉内的温度为550℃得粉料备用;

(4)高压均质处理:

将步骤(3)中所得的粉料与处理液按照重量比为1:25共同置于微射流高压均质机内进行高压均质处理,控制微射流高压均质机的工作压力为650MPa,完成后取出均质产物抽滤烘干备用;其中处理液中各成分及对应重量百分比为:吐温60 13%、大豆卵磷脂9%、乙二胺4%、壬基酚聚氧乙烯醚0.75%,余量为去离子水;

(5)成型:

将步骤(4)中烘干后的均质产物置于成型压机模具中加磁场进行取向、压模成型后得生坯备用;

(6)烧结:

将步骤(5)中所得的生坯置于烧结炉中进行烧结处理,控制烧结炉内的温度为1030℃,回火处理时先在640℃条件下回火2.5h,然后在350℃的条件下回火处理5.5h,完成后进行回火处理即可。

实施例6

一种抗冲击磁性材料,由以下重量百分比的组分组成:Ni 2.5%、Si 1.5%、Ti 1.4%、Al0.7%、Cu 2.5%、Nd 4.5%、B 2.5%、Ca 0.7%,余量为铁;

所述抗冲击磁性材料的制备,包括如下步骤:

(1)原料称取:

称取相应重量百分比的Ni 2.5%、Si 1.5%、Ti 1.4%、Al 0.7%、Cu 2.5%、Nd 4.5%、B2.5%、Ca 0.7%,余量为铁备用;

(2)冶炼:

将步骤(1)中称取的所有原料投入真空感应炉内进行冶炼,待原料熔化后,将超声波探头浸入熔体液面下1.5cm处,然后置于GJ-1.5型高频高压大功率电子加速器上进行超声波-电子束辐照耦合处理,控制超声波的频率为40kHz,电子束辐照处理的剂量为6.5×106rad/s,处理的时间为35min,完成后取出熔体备用;

(3)深冷处理:

将步骤(2)中所得的熔体置于液氮中进行深冷处理,处理35min后取出熔体备用;

(4)制粉:

将步骤(3)中深冷处理后的熔体置于氢碎炉中,在3.5MPa的氢压下吸氢操作50min,在真空条件下,脱氢2.5h,控制氢碎炉内的温度为550℃得粉料备用;

(5)成型:

将步骤(4)中所得的粉料置于成型压机模具中加磁场进行取向、压模成型后得生坯备用;

(6)烧结:

将步骤(5)中所得的生坯置于烧结炉中进行烧结处理,控制烧结炉内的温度为1030℃,回火处理时先在640℃条件下回火2.5h,然后在350℃的条件下回火处理5.5h,完成后进行回火处理即可。

对照组

申请号为:CN201811026881.9公开的一种新型磁性材料。

为了对比本发明效果,分别用上述实施例2、实施例4~6以及对照组的方法对应制备磁性材料,然后对各组磁性材料的抗冲击性能进行测试,每组试验同时进行6个平行试验,具体试验对比数据如图1所示:

由图1可以看出,本申请提供了一种抗冲击磁性材料,通过本申请方法最终制得的抗冲击磁性材料相较于对照组,抗冲击性能具有显著性,从很大程度上拓宽了磁性材料的应用范围。

- 一种抗冲击磁性材料

- 一种磁性材料料罐清理球和磁性材料料罐清理方法