一种细化大尺寸GH4738铸锭中的碳化物的方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明属于高温合金制备技术领域,尤其涉及一种细化大尺寸GH4738铸锭中的碳化物的方法。

背景技术

GH4738高温合金在760~870℃具有良好的屈服强度和抗疲劳性能,广泛应用于航空发动机涡轮叶片等热端部件。碳化物是高温合金组织中的重要组成部分,对高温合金的性能有着重要的影响。碳化物在合金中具有双重作用,一方面,可以强化晶界,在受力变形过程中起到钉扎作用,另一方面,大尺寸碳化物破坏了合金的连续性,作为裂纹的萌生起点降低合金的机械性能。大尺寸碳化物形成机制分为两种,一种是在合金冶炼凝固过程中从晶界处析出而形成,另一种是通过氮化物作为形核质点,随着凝固的进行而逐渐长大。而冶炼大锭型GH4738高温合金大尺寸碳化物的析出问题尤为突出。碳化物具有尺寸大、硬度高、熔点高、形状不规则等特点,在热处理过程中难以通过回熔降低其危害。因此,需从凝固过程中控制其析出尺寸,从根本上解决大尺寸碳化物难以消除的问题。

国内常采用三联(真空感应熔炼+电渣重熔+真空自耗熔炼)或双联工艺冶炼生产GH4738高温合金。目前,采用双联(真空感应熔炼+电渣重熔)工艺针对变形高温合金中异质形核第二相粒子的细化已有应用,中国专利申请CN109295330A公开了一种细化镍基变形高温合金中氮化物系夹杂物的方法,其具体公开了一种通过真空感应熔炼和真空电渣重熔细化变形高温合金中的氮化物的冶炼工艺。大锭型GH4738高温合金往往采用的是以真空自耗熔炼为最终熔炼环节的双联或三联工艺,而针对GH4738铸锭中大尺寸碳化物细化的熔炼工艺还未有报道。

因此,如何细化大尺寸GH4738铸锭中的大尺寸碳化物是一个亟待解决的问题。

发明内容

为了解决现有技术存在的问题,本发明提供了一种细化大尺寸GH4738铸锭中的碳化物的方法。本发明方法可有效降低合金中的氮含量,细化大尺寸GH4738铸锭中的碳化物的尺寸,从而提高GH4738铸锭(大锭型GH4738高温合金)的机械性能;本发明提供了一套特别适用于规格为3~6吨,直径为560~710mm的GH4738铸锭的熔炼工艺。

为了实现上述目的,本发明提供了一种细化大尺寸GH4738铸锭中的碳化物的方法,所述方法包括如下步骤:

(1)提供用于制备GH4738铸锭的原材料;

(2)将所述原材料进行真空感应熔炼;在所述真空感应熔炼的过程中,将所述原材料依次经化料和精炼后,在浇注前进行保温处理20~30min,然后在氩气保护下进行浇注,得到感应熔炼铸锭;所述感应熔炼铸锭的直径为508~638mm;

(3)将所述感应熔炼铸锭进行表面处理后作为自耗电极,然后将所述自耗电极置于真空自耗炉内依次按照如下三个阶段进行真空自耗熔炼:

起弧阶段:所述起弧阶段依次包括电压电流增大阶段和熔池稳定阶段;在所述电压电流增大阶段,设定初始电压为23.0~26.0V,初始电流为3.2~3.5kA,电压和电流随着熔炼时间逐渐增大直至进入所述熔池稳定阶段;在所述熔池稳定阶段,电压稳定为26.0~28.5V,电流稳定为8.2~8.7kA;所述电压电流增大阶段的时间为90~100min,所述熔池稳定阶段的时间为30~40min,所述起弧阶段的总时间为120~140min;

稳定熔炼阶段:电压为27.0~28.5V,电流为7.0~7.6kA,熔滴短路时间为0.10~0.13s,熔速为3.5~4.0kg/min,熔炼时间为16~18h;在所述稳定熔炼阶段,往所述真空自耗炉的结晶器的底部充入氦气,所述氦气的压强为680~700Pa;

热封顶阶段:热封顶阶段的功率随着所述自耗电极剩余质量的减小逐渐降低;所述热封顶阶段开始时的电压为22.0~24.5V,电流为5.5~6.0kA,熔滴短路时间为0.08~0.10s,熔速为3.0~3.2kg/min;所述热封顶阶段结束时的电压为20.0~22.3V,电流为2.8~2.9kA,熔滴短路时间为0.12~0.13s,熔速为0.4~0.5kg/min;热封顶阶段的时间为95~110min;在所述热封顶阶段,往所述真空自耗炉的结晶器的底部充入氦气,所述氦气的流量为50~100L/min;

(4)将经过真空自耗熔炼得到的自耗熔炼铸锭在所述真空自耗炉内炉冷后进行脱锭,制得细化了碳化物的GH4738铸锭。

优选地,在所述真空感应熔炼的过程中,真空度为1×10

优选地,所述浇注的温度为1420~1450℃。

优选地,经真空感应熔炼得到的感应熔炼铸锭中的氮含量为15~20ppm。

优选地,在所述真空自耗熔炼的过程中,当所述自耗电极剩余的质量为初始质量的20%时,进行所述热封顶阶段。

优选地,在步骤(4)中,在所述真空自耗炉内炉冷的时间为2~4h。

优选地,在步骤(3)中,所述感应熔炼铸锭的表面处理为:通过机加工的方式切除步骤(2)得到的感应熔炼铸锭的头部和尾部,并使得所述感应熔炼铸锭的表面目视无裂纹、凹坑、凸起和夹杂物。

优选地,所述GH4738铸锭的化学成分范围符合《GB/T 14992-2005高温合金和金属间化合物高温材料的分类和牌号》标准中针对GH4738铸锭的成分范围规定。

优选地,所制得的GH4738铸锭中的碳化物的最大直径不大于4.8μm,平均直径不大于2.4μm。

优选地,所述GH4738铸锭的规格为3~6吨,直径为560~710mm。

本发明与现有技术相比至少具有如下的有益效果:

(1)本发明提出了一种细化大尺寸GH4738铸锭中的碳化物尺寸的熔炼工艺;采用真空感应熔炼和真空自耗熔炼,通过严格控制真空感应熔炼铸锭中的氮含量,真空自耗熔炼过程中的合理的熔炼速率,配合He气冷却系统,以减少GH4738铸锭中的碳偏析,细化晶粒,促进TiN均质形核,从而达到细化GH4738铸锭中的碳化物尺寸的效果;本发明方法可有效降低合金中的氮含量,细化GH4738铸锭中的碳化物的尺寸,提高GH4738铸锭的机械性能。

(2)本发明方法在高真空度下进行真空感应熔炼,并在浇注前低温保温20~30min,充入氩气保护,可有效将真空感应熔炼铸锭的氮含量降低至20ppm以下,以促进TiN均质形核,从而减少碳化物异质形核的概率,减少大尺寸碳化物的析出概率。

(3)本发明方法在真空自耗熔炼过程中,对工艺参数进行严格控制,选择合理的熔炼电流、电压和熔滴短路时间,以保证形成较为平浅的熔池,降低合金的局部冷却时间,减少碳化物的长大时间,细化GH4738铸锭中的碳化物。

(4)本发明方法在真空自耗熔炼的稳定熔炼阶段,在保证不冲破熔池的条件下,吹入较高压强的He气,同时配合热封顶阶段的合适氦气流量,如此可以显著优化合金的散热条件,提高了合金的冷却速率,从而达到细化GH4738铸锭中的碳化物尺寸的效果。

附图说明

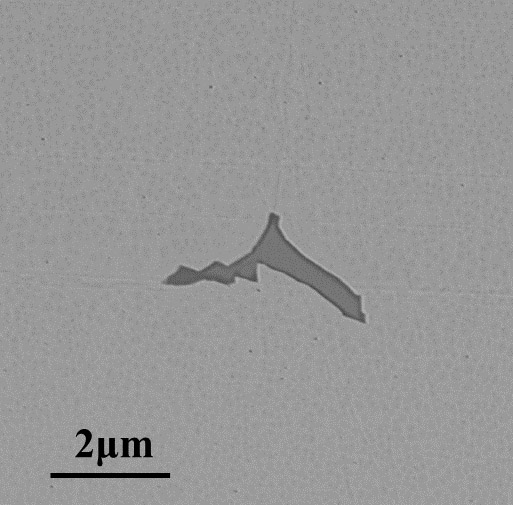

图1是本发明实施例1中的GH4738铸锭中含有的碳氮化物的形貌图(SEM图)。

图2是本发明实施例1中的GH4738铸锭中含有的碳化物的形貌图(SEM图)。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种细化大尺寸GH4738铸锭中的碳化物的方法,所述方法包括如下步骤:

(1)提供用于制备GH4738铸锭的原材料;本发明对所述原材料没有特别的要求,采用现有常用于制备GH4738铸锭的原材料及各原料成分配比即可;在本发明中,例如以纯镍板、纯铬块、纯钴板、纯钨条、电极碳、纯钼块、纯铝块、海绵钛、铁硼合金、海绵锆为原料,使制得的GH4738铸锭的成分范围符合《GB/T 14992-2005高温合金和金属间化合物高温材料的分类和牌号》标准中的GH4738的成分范围;在本发明中,GH4738铸锭即为大锭型GH4738高温合金,所述GH4738铸锭的规格为3~6吨,直径为φ560~φ710mm。

(2)将所述原材料进行真空感应熔炼,真空度优选为控制在1×10

(3)将所述感应熔炼铸锭进行表面处理后作为自耗电极,然后将所述自耗电极置于真空自耗炉内依次按照如下三个阶段进行真空自耗熔炼(即真空自耗重熔):

起弧阶段:所述起弧阶段依次包括电压电流增大阶段和熔池稳定阶段;在所述电压电流增大阶段,设定初始电压为23.0~26.0V(例如23.0、23.5、24.0、24.5、25.0、25.5或26.0V),初始电流为3.2~3.5kA(例如3.2、3.3、3.4或3.5kA),电压和电流随着熔炼时间逐渐增大直至进入所述熔池稳定阶段;在所述熔池稳定阶段,电压稳定为26.0~28.5V(例如26.0、26.2、26.5、26.8、27.0、27.2、27.5、27.8、28.0、28.2或28.5V),电流稳定为8.2~8.7kA(例如8.2、8.3、8.4、8.5、8.6或8.7kA);所述电压电流增大阶段的时间为90~100min(例如90、95或100min),所述熔池稳定阶段的时间为30~40min(例如30、35或40min),所述起弧阶段的总时间为120~140min(例如120、125、130、135或140min);在本发明中,在所述电压电流增大阶段,所述电压的增大速率例如可以为0.1~0.6V/10min优选为0.2~0.3V/10min,所述电流的增大速率例如可以为0.4~0.6kA/10min优选为0.5~0.6kA/10min;在本发明中,所述电压电流增大阶段的时间与所述熔池稳定阶段的时间之和即为所述起弧阶段的总时间;在本发明中,所述熔池稳定阶段起到衔接所述起弧阶段和所述稳定熔炼阶段的作用;

稳定熔炼阶段:电压为27.0~28.5V(例如27.0、27.2、27.5、27.8、28.0、28.2或28.5V),电流为7.0~7.6kA(7.0、7.1、7.2、7.3、7.4、7.5或7.6kA),熔滴短路时间为0.10~0.13s(例如0.10、0.11、0.12或0.13s),熔速为3.5~4.0kg/min(例如3.5、3.6、3.7、3.8、3.9或4.0kg/min),熔炼时间为16~18h(例如16、16.5、17、17.5或18h);在所述稳定熔炼阶段,往所述真空自耗炉的结晶器的底部充入氦气(He气),所述氦气的压强为680~700Pa(例如680、685、690、695或700Pa);

在本发明中,所述熔滴短路时间指的是所述自耗电极上的熔滴低落至熔池的时间;在本发明中,所述熔速受电流、电压、熔滴短路时间等因素的影响;在本发明中,在稳定熔炼阶段选择较低功率,选择合理的熔炼电流、电压、熔滴短路时间和熔速,以保证熔池较为平浅,使碳偏析程度减小,从而细化碳化物尺寸;铸锭中碳化物的尺寸随碳偏析程度的减小而减小;本发明发现,在真空自耗熔炼过程中,碳偏析主要发生在金属熔池凝固前沿,较为平浅的熔池有利于减少碳元素偏析,从而达到细化铸锭中的碳化物尺寸的效果;

热封顶阶段(即热封顶补缩阶段):热封顶阶段的功率随着所述自耗电极剩余质量的减小逐渐降低;所述热封顶阶段开始时的电压为22.0~24.5V(例如22.0、22.2、22.5、22.8、23.0、23.2、23.5、23.8、24.0、24.2或24.5V),电流为5.5~6.0kA(例如5.5、5.6、5.7、5.8、5.9或6.0kA),熔滴短路时间为0.08~0.10s(例如0.08、0.09或0.10s),熔速为3.0~3.2kg/min(例如3.0、3.1或3.2kg/min);所述热封顶阶段结束时的电压为20.0~22.3V(例如20.0、20.1、20.3、20.5、20.8、21.0、21.2、21.5、21.8、22.0或22.3V),电流为2.8~2.9kA(例如2.8或2.9kA),熔滴短路时间为0.12~0.13s(例如0.12或0.13s),熔速为0.4~0.5kg/min(例如0.4、0.45或0.5kg/min);热封顶阶段的时间为95~110min(例如95、100、105或110min);在所述热封顶阶段,由所述稳定熔炼阶段的氦气压力控制改为氦气流量控制,往所述真空自耗炉的结晶器的底部充入氦气,所述氦气的流量为50~100L/min(例如50、60、70、80、90或100L/min);在本发明中,所述热封顶阶段以所述自耗电极消耗完全为结束,在本发明中,例如在所述真空自耗熔炼的过程中,当所述自耗电极剩余的质量为初始质量的20%时,开始进行所述热封顶阶段,当所述自耗电极消耗完全时,结束所述热封顶阶段;所述热封顶阶段的电压减小速率例如为0.03~0.2V/10min优选为0.04~0.08V/10min,所述热封顶阶段的电流减小速率例如为0.2~0.3kA/10min优选为0.25~0.3kA/10min,所述热封顶阶段的熔速减小速率例如可以为0.25~0.28(kg/min)/10min,所述热封顶阶段的熔滴短路时间控制在0.08~0.13s的范围内即可;

众所周知,现有真空自耗熔炼工艺中,一般充入氦气的压强不高于550Pa,而本发明打破常规,在稳定熔炼阶段,在保证不冲破熔池的条件下,在结晶器的底部充入了较高压强的He气(氦气压强为680~700Pa),同时本发明在热封顶阶段,将氦气压力控制改为氦气流量控制,使得氦气的流量为50~100L/min,本发明发现,稳定熔炼阶段的高压强氦气控制与热封顶阶段的合适氦气流量控制相互配合,如此可以显著优化合金的散热条件,使得铸锭与壁面传热系数增加,冷却效果更好,能够有效增大熔池的局部冷却速率;局部冷却速率的增大,提高了合金的冷却速度,可以降低合金的局部冷却时间,减少碳化物的长大时间,可以细化铸锭的组织晶粒,直接影响铸锭中的碳化物尺寸,细化碳化物的尺寸;另外,局部冷却速率的增大可以促进合金中TiN的均质形核,且使均质形核TiN的尺寸较小,从而进一步细化铸锭中的碳化物的尺寸,并使碳化物在合金中弥散分布。

(4)在真空自耗熔炼的热封顶阶段结束后,将经过真空自耗熔炼得到的自耗熔炼铸锭(即真空自耗熔炼铸锭)在所述真空自耗炉内炉冷后进行脱锭,制得细化了碳化物的GH4738铸锭;在本发明中,例如,真空自耗熔炼热封顶阶段结束后,将自耗熔炼铸锭在真空自耗炉内炉冷2h后破空、脱锭,制得所述GH4738铸锭;本发明中的炉冷即采用的是随炉冷却的方式,并且在炉冷的过程中同时保持冷却水持续冷却所述真空自耗炉以及同时保持往所述真空自耗炉的结晶器的底部通氦气气氛,并使得氦气流量为50~100mL/min;在本发明中,所述破空即指的是破除所述真空自耗炉内的真空条件;在本发明中,所述碳化物为一次碳化物,即直接从液相中析出的碳化物。

本发明提出了一种细化大尺寸GH4738铸锭中的碳化物尺寸的熔炼工艺;采用真空感应熔炼和真空自耗熔炼,需要对工艺参数进行严格控制,通过严格控制真空感应熔炼铸锭中的氮含量,真空自耗熔炼过程中的合理的熔炼速率,配合He气(氦气)冷却系统,以减少GH4738合金中的碳偏析,细化晶粒,促进TiN均质形核,从而达到细化GH4738铸锭中的碳化物尺寸的效果;本发明方法可有效降低合金中的氮含量,细化GH4738铸锭中的碳化物的尺寸,从而提高GH4738铸锭(大锭型GH4738高温合金)的机械性能;本发明提供了一套特别适用于规格为3~6吨,直径为560~710mm的GH4738铸锭的熔炼工艺。

根据一些优选的实施方式,在步骤(2)的所述真空感应熔炼的过程中,在依次经化料和精炼之后,所述浇注前的保温处理之前,还包括调整成分的步骤;在本发明中,所述调整成分的步骤例如为:在精炼结束后加入易烧损元素Ti、Al、B和Zr,以保证元素的收得率;具体地,例如,在依次经过所述真空感应熔炼的化料期和精炼期之后,加入海绵钛、纯铝块、铁硼合金和海绵锆以调整成分,以保证Ti、Al、B和Zr元素的收得率;本发明对所述铁硼合金没有特别的要求,例如优选含铁和含硼的质量比为1:1的铁硼合金。

根据一些优选的实施方式,在所述真空感应熔炼的过程中,真空度为1×10

根据一些优选的实施方式,所述浇注的温度为1420~1450℃(例如1420℃、1430℃、1440℃或1450℃)。

根据一些优选的实施方式,经真空感应熔炼得到的感应熔炼铸锭中的氮含量为15~20ppm。

根据一些优选的实施方式,在所述真空自耗熔炼的过程中,当所述自耗电极剩余的质量为初始质量的20%时,进行所述热封顶阶段。

根据一些优选的实施方式,在步骤(4)中,在所述真空自耗炉内炉冷的时间为2~4h(例如2、2.5、3、3.5或4h)。

本发明在开始进行真空自耗熔炼前,对所述感应熔炼铸锭的表面处理、焊接电极以及装炉对中等处理采用现有常用工艺进行即可。

根据一些优选的实施方式,在步骤(3)中,所述感应熔炼铸锭的表面处理为:通过机加工的方式切除步骤(2)得到的感应熔炼铸锭的头部和尾部,并使得所述感应熔炼铸锭的表面目视无裂纹、凹坑、凸起和夹杂物。

根据一些优选的实施方式,将所述感应熔炼铸锭进行表面处理后,通过氩弧焊方法将表面处理后的感应熔炼铸锭焊接到导电用的假电极上作为自耗电极,将焊接假电极的自耗电极装入真空自耗炉内装炉对中,然后开始进行真空自耗熔炼。

根据一些优选的实施方式,所述GH4738铸锭的化学成分范围符合《GB/T 14992-2005高温合金和金属间化合物高温材料的分类和牌号》标准中针对GH4738铸锭的成分范围规定。

根据一些优选的实施方式,所制得的GH4738铸锭中的碳化物的最大直径不大于4.8μm,平均直径不大于2.4μm。

根据一些优选的实施方式,所述GH4738铸锭的规格为3~6吨,直径为560~710mm。

下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。

实施例1

GH4738高温合金的真空感应熔炼铸锭规格为φ508mm,真空自耗熔炼铸锭规格为φ560mm(即最终制得的GH4738铸锭直径为φ560mm),具体工艺包括以下步骤:

①以纯镍板、纯铬块、纯钴板、纯钨条、电极碳、纯钼块、纯铝块、海绵钛、铁硼合金、海绵锆为原料,熔炼前对坩埚进行镍洗,以《GB/T 14992-2005高温合金和金属间化合物高温材料的分类和牌号》为标准按照比例依次加入纯镍板、纯铬块、纯钴板、纯钨条、电极碳、纯钼块,抽真空至<0.05Pa,送电冶炼,熔清后,工频搅拌20min,依次加入海绵钛、纯铝块、铁硼合金、海绵锆以调整成分,溶清后,在浇注前先1420~1450℃低温保温30min,在该低温保温过程中测温使得温度控制在1420~1450℃的范围,同时取样检测直至测得氮含量不高于20ppm,然后再充氩浇注,得到感应熔炼铸锭;感应熔炼铸锭直径为508mm,取样检测测得感应熔炼铸锭中的氮含量为15ppm。

②真空自耗熔炼的起弧阶段:将步骤①得到的感应熔炼铸锭经表面处理、焊接电极、装炉对中等处理后作为自耗电极开始真空自耗熔炼;所述起弧阶段依次包括电压电流增大阶段和熔池稳定阶段;在所述电压电流增大阶段,设定初始电压为24.5V,初始电流为3.2kA,电压和电流随着熔炼时间逐渐增大直至进入所述熔池稳定阶段;在所述熔池稳定阶段,电压稳定为26.8V,电流稳定为8.4kA;所述电压电流增大阶段的时间为100min,所述熔池稳定阶段的时间为40min,所述起弧阶段的总时间为140min。

③真空自耗熔炼的稳定熔炼阶段:电压为27.5V,电流为7.2kA;熔滴短路时间控制在0.10s,熔速控制在3.7kg/min,熔炼时间为17.5h,He气压强为680Pa。

④真空自耗熔炼的热封顶阶段:当自耗电极剩余质量为20%时,进行最后热封顶阶段,热封顶阶段功率随着自耗电极剩余质量的减小逐渐降低;热封顶阶段开始时的电压为22.5V,电流为5.8kA,熔滴短路时间为0.09s,熔速为3.2kg/min;热封顶阶段结束时的电压为22.1V,电流为2.9kA,熔滴短路时间为0.12s,熔速为0.5kg/min;热封顶阶段的时间为100min,He气流量为100L/min。

⑤真空自耗熔炼热封顶结束后,将经过真空自耗熔炼得到的自耗熔炼铸锭在所述真空自耗炉内炉冷2h后破空,脱锭,制得直径为φ560mm的GH4738铸锭并取样检测。

通过扫描电子显微镜测得本实施例得到的GH4738铸锭中含有的碳氮化物的形貌如图1所示,含有的碳化物形貌如图2所示,得到碳化物(包括碳氮化物)的最大直径为4.6μm,碳化物(包括碳氮化物)的平均直径为2.1μm;用夹杂物统计软件对GH4738铸锭中的碳化物(包括碳氮化物)的含量进行统计,单位为:个/mm

对比例1

对比例1与实施例1基本相同,不同之处在于:

在步骤③中,真空自耗熔炼的稳定熔炼阶段:采用较大功率,电压为30.4V,电流为8.8kA;熔滴短路时间控制在0.13s,熔速控制在4.5kg/min,熔炼时间为15.2h,He气压强为680Pa。

对比例2

对比例2与实施例1基本相同,不同之处在于:

在步骤③的真空自耗熔炼的稳定熔炼阶段往真空自耗炉的结晶器的底部充入的氦气(He气)的压强为550Pa。

在步骤⑤中,真空自耗熔炼热封顶结束后,保持冷却水持续冷却,停止往结晶器的底部通氦气,直至铸锭稳定冷却到≤70℃后破空,脱锭,取样检测。

对比例3

对比例3与实施例1基本相同,不同之处:

在步骤①中,以纯镍板、纯铬块、纯钴板、纯钨条、电极碳、纯钼块、纯铝块、海绵钛、铁硼合金、海绵锆为原料,熔炼前对坩埚进行镍洗,以《GB/T 14992-2005高温合金和金属间化合物高温材料的分类和牌号》为标准按照比例依次加入纯镍板、纯铬块、纯钴板、纯钨条、电极碳、纯钼块,抽真空至<0.05Pa,送电冶炼,熔清后,工频搅拌20min,依次加入海绵钛、纯铝块、铁硼合金、海绵锆以调整成分,溶清后直接充氩浇注,得到感应熔炼铸锭。

对比例4

对比例4与实施例1基本相同,不同之处在于:

在步骤②,真空自耗熔炼的起弧阶段:将步骤①得到的感应熔炼铸锭经表面处理、焊接电极、装炉对中等处理后作为自耗电极开始真空自耗熔炼;起弧阶段直接设定电压为24.5V,设定电流为3.2kA,电压波动值达到设定值的13%,电流波动值达到设定值的13%。

在步骤③中,真空自耗熔炼的稳定熔炼阶段:电压为27.5V,电流为7.2kA;熔滴短路时间控制在0.10s,熔速控制在3.7kg/min,熔炼时间为17.5h,He气压强为680Pa。

在步骤④中,真空自耗熔炼的热封顶阶段:当自耗电极剩余质量为20%时,进行最后热封顶阶段,热封顶阶段直接设定电压为22.5V,设定电流为5.8kA,熔滴短路时间为0.09s,熔速为3.2kg/min,He气流量为100L/min;电压波动值达到设定值的10%,电流波动值达到设定值的10%,熔速波动值达到设定值的8%。

对比例5

GH4738高温合金的真空感应熔炼铸锭规格为φ508mm,真空自耗熔炼铸锭为φ560mm,具体工艺包括以下步骤:

①以纯镍板、纯铬块、纯钴板、纯钨条、电极碳、纯钼块、纯铝块、海绵钛、铁硼合金、海绵锆为原料,熔炼前对坩埚进行镍洗,以《GB/T 14992-2005高温合金和金属间化合物高温材料的分类和牌号》为标准按照比例依次加入纯镍板、纯铬块、纯钴板、纯钨条、电极碳、纯钼块,抽真空至<0.05Pa,送电冶炼,熔清后,工频搅拌20min,依次加入海绵钛、纯铝块、铁硼合金、海绵锆以调整成分,溶清后直接充氩浇注,得到感应熔炼铸锭。

②真空自耗熔炼的起弧阶段:将步骤①得到的感应熔炼铸锭经表面处理、焊接电极、装炉对中等处理后作为自耗电极开始真空自耗熔炼;起弧阶段直接设定电压为24.5V,设定电流为3.2kA,电压波动值达到设定值的13%,电流波动值达到设定值的13%。

③真空自耗熔炼的稳定熔炼阶段:采用较大功率,电压为30.4V,电流为8.8kA;熔滴短路时间控制在0.13s,熔速控制在4.5kg/min,熔炼时间为15.2h,He气压强为550Pa。

④真空自耗熔炼的热封顶阶段:当自耗电极剩余质量为20%时,进行最后热封顶阶段,热封顶阶段直接设定电压为22.5V,设定电流为5.8kA,熔滴短路时间为0.09s,设定熔速为3.2kg/min,He气流量为100L/min;电压波动值达到设定值的10%,电流波动值达到设定值的10%,熔速波动值达到设定值的8%。

⑤真空自耗熔炼热封顶结束后,将经过真空自耗熔炼得到的自耗熔炼铸锭在所述真空自耗炉内炉冷2h后破空,脱锭,得到GH4738铸锭。

本发明方法通过在浇注前低温保温处理,严格控制了真空感应熔炼铸锭中的氮含量,并且合理优化了真空自耗熔炼过程中的熔炼速率,在稳定熔炼阶段选择较低功率,选择合理的熔炼电流、电压、熔滴短路时间和熔速,以保证熔池较为平浅,并且在稳定熔炼阶段,往结晶器的底部充入了较高压强的He气(氦气压强为680~700Pa),在热封顶阶段,控制往结晶器的底部充入的He气流量为50~100L/min,这些条件的共同作用最终保证减少了GH4738合金中的碳偏析,细化晶粒,促进TiN均质形核,从而达到了细化GH4738铸锭中的碳化物尺寸的效果;本发明方法可有效降低合金中的氮含量,细化GH4738铸锭中的碳化物的尺寸,从而提高了GH4738铸锭的机械性能。由表1的数据对比可知,本发明实施例1在这些条件的共同作用竟然取得了如此显著的效果,本发明实施例1得到的GH4738铸锭中的碳化物的最大直径仅为4.6μm,平均直径仅为2.1μm,抗拉强度高至1203MPa;而各对比例得到的GH4738铸锭中的碳化物的尺寸基本相当,抗拉强度也基本相当,本发明发现,任一条件的缺失均不利于得到碳化物尺寸小、机械性能高的GH4738铸锭,在本发明中,任一条件的缺失或单一条件的改进对得到碳化物尺寸小、机械性能高的GH4738铸锭的效果均不如所有改进条件共同作用的效果显著。

本发明未详细说明部分为本领域技术人员公知技术。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种细化大尺寸GH4738铸锭中的碳化物的方法

- 一种GH4738高温合金大型铸锭开坯方法