直接由β-内酯生产有机酸的系统和方法

文献发布时间:2023-06-19 09:54:18

相关申请的交叉引用

本申请要求于2018年6月29日提交的美国专利申请No.16/023,410的优先权,美国专利申请No.16/023,410是2017年6月30日提交的美国专利申请No.15/640,197的部分继续申请案,美国专利申请No.15/640,197是2017年3月21日提交的美国专利申请No.15/464,346的部分继续申请案,美国专利申请No.15/464,346要求于2016年3月21日提交的美国临时申请No.62/311,262的优先权,其以全文引用的方式并入本文中,如同在此完全重述。

技术领域

本发明大体上涉及用于直接由β-内酯生产有机酸的反应器系统和方法。

背景技术

近几十年来,随着对诸如聚丙烯酸类超吸收性聚合物(SAP)等的聚有机酸的需求增长,诸如丙烯酸(AA)等的有机酸的生产和使用已经显著增长。SAP广泛用于尿布、成人失禁产品和女性卫生产品的制造以及农业应用。

目前,商用丙烯酸通常衍生自丙烯氧化。丙烯主要是炼油的产物,其价格和可获得性与原油价格紧密联系。因此,丙烯酸价格与油价及其波动保持紧密联系。

因此,本领域需要用于合成某些有机酸的替代方法。同时,将优选由可再生资源生产有机酸。2015年7月2日公布的美国专利申请公布2015/0183708和2014年1月15日提交的美国专利申请2014/0018574公开了使用多种生物活性材料由聚-3-羟基丙酸酯生产生物基丙烯酸。

其它参考文献公开了用无机催化剂由β-丙内酯生产丙烯酸。美国专利3,176,042公开了由β-丙内酯生产丙烯酸的磷酸催化方法。由于磷酸的腐蚀性和缓慢的反应速度,使得该方法是资本密集型的。另外,必须将水连续地供给到反应器中,以将反应器内的磷酸的组成保持在期望的水平。这导致需要将水从所生产的丙烯酸中分离出,导致额外的设备和运营成本。

美国专利9,096,510 B2教导了在至少部分气相条件下使用固体催化剂由β-丙内酯生产丙烯酸。

WO20133191教导了在两步法中由β-丙内酯生产丙烯酸:首先将β-丙内酯聚合以生产出聚丙内酯,然后经由聚丙内酯的热分解来生产丙烯酸。该方法是资本密集型的并且运行成本高,这是因为高度放热的聚合反应之后是高度吸热的热分解反应。

因此,寻求改进的方法以由非烃资源、优选地可再生资源生产某些有机酸产品,特别是高纯度有机酸产品。

发明内容

本文所述的反应器系统和方法解决了本领域中由β-内酯试剂生产较高纯度的有机酸产品的现有需求。有利地,与现有技术的方法相比,本发明的反应器系统和方法由β-内酯试剂提供较高纯度的有机酸产品,并且在经济上是有利的。

本发明的一个目的是提供一种由至少一种β-内酯试剂生产至少一种有机酸产品的方法。

本发明的另一个目的是提供反应器系统,该反应器系统构造成通过本发明的方法由至少一种β-内酯试剂生产至少一种高纯度的有机酸产品。

本文提供了经由改进的一步法由β-内酯试剂生产有机酸产品的系统和方法,该改进的一步法与本领域已知的方法相比在经济上是有利的。本发明的反应器系统和方法包括在容器中将β-内酯试剂、非均相催化剂和任选的溶剂或稀释剂组合以反应。反应器系统和方法包括将β-内酯试剂和任意的溶剂或稀释剂保持为气相,同时接触非均相催化剂以生产出有机酸产品。

在优选的实施方案中,非均相催化剂包含结晶的微孔固体。特别适用于本发明的催化剂类型包括碱土金属磷酸盐、负载磷酸盐、羟基磷灰石钙、无机盐、金属氧化物和沸石。在优选的实施方案中,非均相催化剂是氧化铝-硅酸盐分子筛,更优选具有路易斯酸度或布朗斯台德酸度的沸石。沸石可以是氢形式或具有合适的阳离子的阳离子交换形式,例如,碱金属如Na+或K+,和碱土金属阳离子如Ca2+、Mg2+、Sr2+或Ba2+;Zn2+,Cu+和Cu2+。

在某些优选的实施方案中,由β-内酯生产有机酸的方法可以使用构造成包括固定床连续反应器和再生系统的反应器系统来进行。在某些优选的实施方案中,由β-内酯生产有机酸的方法可以使用构造成使气相原料流通过沸石催化剂的固定床的反应器系统来进行。在某些优选的实施方案中,可以在反应之前用惰性溶剂和/或惰性气体稀释β-内酯。

附图说明

本申请可以通过参考结合说明书中包括的附图的以下描述来最好地理解。

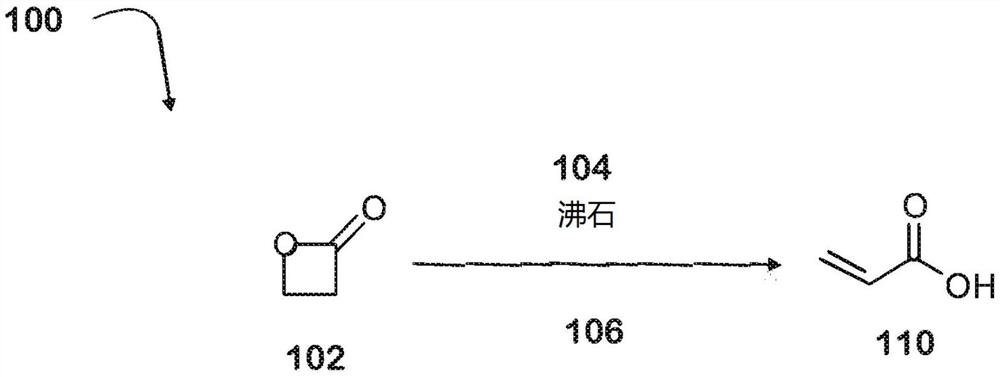

图1描绘了由β-内酯试剂生产有机酸产品的示例性方法。

图2描绘了根据本文描述的方法由β-内酯试剂生产有机酸产品的示例性反应系统。

图3是反应器系统的固定床运行以根据本发明的方法直接由β-内酯试剂生产有机酸产品的工艺流程图。

图4是反应器系统的移动床运行以根据本发明的方法直接由β-内酯试剂生产有机酸产品的工艺流程图。

图5是反应器系统的流化床运行以根据本发明的方法直接由β-内酯试剂生产有机酸产品的工艺流程图。

具体实施方式

以下描述阐述了示例性系统、方法和参数等。然而,应当认识到,此类描述并非意欲限制本公开的范围,而是作为示例性方面的描述而提供。

如本文所用,术语“聚合物”是指相对高分子质量的分子,其结构包括实际上或概念上衍生自相对低分子质量的分子的多次重复的单元。在一些方面,聚合物仅包含一种单体种类(species)。在一些方面,聚合物是一种或多种环氧化物的共聚物、三元共聚物、杂聚物、嵌段共聚物或锥形杂聚物(tapered heteropolymer)。

术语生物含量和生物基含量是指生物碳,也已知为生物质衍生的碳、碳废物流和来自市政固体废物的碳。在一些变型中,生物含量(也称为“生物基含量”)可以基于以下来确定:

生物含量或生物基含量=[生物(有机)碳]/[总(有机)碳]100%,其通过ASTMD6866(使用放射性碳分析确定固体、液体和气体样品中生物基(生物源)含量的标准测试方法)确定。

如US 20170002136中所公开的,ASTM D6866方法允许使用通过加速器质谱法、液体闪烁计数法和同位素质谱法的放射性碳分析来确定材料的生物基含量。当大气中的氮气被紫外线产生的中子撞击时,它失去质子并形成放射性的分子量为14的碳。该14C立即被氧化成二氧化碳,并代表小但可测量份数的大气碳。大气中的二氧化碳通过绿色植物循环,以在光合作用期间产生有机分子。当绿色植物或其它形式的生命代谢有机分子产生二氧化碳时,该循环完成,然后二氧化碳能够返回到大气中。事实上,地球上所有形式的生命都依赖于这种有机分子的绿色植物生产,以产生促进生长和繁殖的化学能。因此,存在于大气中的14C成为所有生命形式及其生物产物的一部分。这些可生物降解为二氧化碳的可再生类有机分子不会导致全球变暖,因为不会向大气排放净得的碳。相反,化石燃料基碳不具有大气二氧化碳的标记放射性碳比率。还参见WO 2009/155086。

推导“生物基含量”的ASTM D6866的应用建立在与放射性碳测年相同的概念上,但是没有使用年龄方程。通过推导未知样品中放射性碳(14C)的量与现代参考标准的量的比率来进行分析。该比率以百分比形式报告,单位为“pMC”(现代碳百分比)。如果要分析的材料是当今放射性碳和化石碳(不包含放射性碳)的混合物,则获得的pMC值与样品中存在的生物基材料的量直接相关。放射性碳测年中使用的现代参考标准是NIST(美国国家标准技术研究院)标准,其中已知放射性碳含量大约相当于公元1950年。选择公元1950年是因为它代表了热核武器测试之前的时间,热核武器测试在每次爆炸时都会向大气中引入大量过多的放射性碳(称为“爆炸碳”)。公元1950年参照代表100pMC。1963年,在测试高峰期和协议停止测试之前,大气中的“爆炸碳”几乎达到正常水平的两倍。自从“爆炸碳”出现以来,它在大气中的分布一直是接近的,显示出自公元1950年以来大于动植物的100pMC的值。爆炸碳的分布随时间逐渐减少,如今的值接近107.5pMC。结果,诸如玉米等新鲜的生物质材料可能会导致接近107.5pMC的放射性碳标记。

石油基碳不具有大气二氧化碳的标记放射性碳比率。研究已经注意到,化石燃料和石化产品具有小于约1pMC,并且典型地小于约0.1pMC,例如,小于约0.03pMC。但是,完全来源自可再生资源的化合物具有至少约95的现代碳百分比(pMC),它们可以具有至少约99pMC,包括约100pMC。

将化石碳与当今的碳组合到材料中将导致当今的pMC含量的稀释。假设107.5pMC代表当今的生物基材料且0pMC代表石油衍生物,则该材料的pMC测量值将反映两种组分类型的比例。从当今的生物质中获取100%的材料会在107.5pMC附近产生放射性碳标记。如果该材料用50%的石油衍生物稀释,则它会在54pMC附近产生放射性碳标记。

通过将100%指定为等于107.5pMC且将0%指定为等于0pMC来推导生物基含量结果。在这方面,测量为99pMC的样品将得出93%的等效生物基含量结果。

根据本实施方案在此描述的材料根据ASTM D6866修订版12(即ASTM D6866-12,其全部内容通过引用并入本文中)进行评估。在一些实施方案中,根据ASTM-D6866-12的方法B的程序进行评估。平均值涵盖6%的绝对范围(在生物基含量值的每一侧为正负3%),以解释最终组分放射性碳标记的变化。假定所有材料都是现今的或起源于化石的,并且期望的结果是材料中“存在”的生物基碳的量,而不是制造过程中“使用”的生物材料的量。

用于评估材料的生物基含量的其它技术在例如美国专利No.3,885,155、No.4,427,884、No.4,973,841、No.5,438,194和No.5,661,299,以及WO 2009/155086中描述。

通过一种或多种聚内酯产物的热分解而产生的有机酸的生物含量可以基于一种或多种环氧化物试剂和一氧化碳试剂的生物含量。例如,在本文描述的方法的一些变型中,本文描述的一种或多种环氧化物试剂和一氧化碳试剂可以具有大于0%且小于100%的生物含量。在本文描述的方法的某些变型中,本文描述的一种或多种环氧化物试剂和一氧化碳试剂可以具有至少10%、至少20%、至少30%、至少40%、至少50%、至少60%、至少70%、至少80%、至少90%、至少95%、至少96%、至少97%、至少98%、至少99%、至少99.5%、至少99.9%、至少99.99%或100%的生物含量。在某些变型中,可以使用源自可再生资源的一种或多种环氧化物试剂和一氧化碳试剂。在其它变型中,所使用的一种或多种环氧化物试剂和一氧化碳试剂的至少一部分源自可再生资源,并且一种或多种环氧化物试剂和一氧化碳试剂的至少一部分源自不可再生的资源。

特定官能团和化学术语的定义在下面更详细地描述。根据元素周期表(CAS版本,化学和物理手册,第75版,内封面)来鉴定化学元素,并且通常如本文所述定义特定的官能团。另外,有机化学的一般原理以及特定的功能部分和反应性在Organic Chemistry(Thomas Sorrell,University Science Books,Sausalito,1999);Smith和March March的Advanced Organic Chemistry(5th Edition,John Wiley&Sons,Inc.,New York,2001);Larock的Comprehensive Organic Transformations(VCH Publishers,Inc.,New York,1989);Carruthers的Some Modern Methods of Organic Synthesis(3rd Edition,Cambridge University Press,Cambridge,1987)中描述;其每一个的全部内容通过引用并入本文中。

如本文所用,术语“脂肪族”或“脂肪族基团”表示可以是直链(即,无支链)、支化的或环状(包括稠合、桥连和螺稠合多环)的烃部分,并且可以是完全饱和的或可以包含一个或多个不饱和单元(但不是芳香族的)。除非另有说明,否则脂肪族基团包含1-30个碳原子。在一些方面,脂肪族基团包含1-12个碳原子。在一些方面,脂肪族基团包含1-8个碳原子。在一些方面,脂肪族基团包含1-6个碳原子。在一些方面,脂肪族基团包含1-5个碳原子,在一些方面,脂肪族基团包含1-4个碳原子,在其它方面,脂肪族基团包含1-3个碳原子,在又一方面,脂肪族基团包含1-2个碳原子。合适的脂肪族基团包括但不限于直链或支化的烷基、烯基和炔基,及其杂化物,例如(环烷基)烷基、(环烯基)烷基或(环烷基)烯基。

如本文所用,术语“丙烯酸酯”或“丙烯酸酯类”是指具有与酰基羰基相邻的乙烯基的任何酰基。该术语涵盖单、二和三取代的乙烯基。丙烯酸酯类的实例包括但不限于:丙烯酸酯、甲基丙烯酸酯、乙基丙烯酸酯、肉桂酸酯(3-苯基丙烯酸酯)、巴豆酸酯、惕各酸酯(tiglate)和千里酸酯。

如本文所用,术语“不饱和的”是指一部分具有一个或多个双键或三键。

如本文所用,术语“烷基”是指通过除去单个氢原子而衍生自包含一个至六个碳原子的脂肪族部分的饱和、直链或支链的烃残基。除非另有说明,否则烷基包含1-12个碳原子。在一些方面,烷基包含1-8个碳原子。在一些方面,烷基包含1-6个碳原子。在一些方面,烷基包含1-5个碳原子,在一些方面,烷基包含1-4个碳原子,在其它方面,烷基包含1-3个碳原子,并且在又一方面,烷基包含1-2个碳原子。烷基的实例包括但不限于甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、仲戊基、异戊基、叔丁基、正戊基、新戊基、正己基、仲己基、正庚基、正辛基、正癸基、正十一烷基、和十二烷基等。

如本文所用,术语“部分不饱和的”是指包括至少一个双键或三键的环部分。如本文所定义,术语“部分不饱和的”意欲涵盖具有多个不饱和位点的环,但并不意欲包括芳基或杂芳基部分。

如本文所述,化合物可以包含“任选取代的”部分。通常,术语“取代的”,无论是否在术语“任选地”之前,均是指指定部分的一个或多个氢被合适的取代基取代。除非另有说明,否则“任选取代的”基团可以在该基团的每个可取代位置上具有合适的取代基,并且当在任何给定结构中的大于一个的位置可以被选自特定组的大于一个的取代基取代时,在每个位置上的取代基可以相同或不同。所设想的取代基的组合可以包括导致形成稳定或化学上可行的化合物的那些。如本文所用,术语“稳定的”是指当经受允许它们的产生、检测以及在一些方面允许它们的回收、纯化以及用于本文中公开的一种或多种目的的条件时,基本上不改变的化合物。

在本文的一些化学结构中,取代基显示为连接至与所示分子的环中的键交叉的键上。这意味着一个或多个取代基可以在任何可用位置(通常代替母体结构的氢原子)连接至环。在如此取代的环的一原子具有两个可取代的位置的情况下,两个基团可存在于同一环原子上。当存在大于一个的取代基时,每个取代基彼此独立地定义,并且每个取代基可以具有不同的结构。在显示为与环的键交叉的取代基为–R的情况下,其具有如同上述段落所述的环被认为是“任选取代”的相同含义。

如本文所用,术语“催化剂”是指下述的物质:该物质的存在增大了化学反应的速率,同时自身并未被消耗或经历永久的化学变化。

可再生资源是指从生物生命形式获得的碳和/或氢的来源,其可在小于一百年的时间内自我补充。

可再生碳是指从生物生命形式获得的碳,其可以在小于一百年的时间内自我补充。

回收资源是指从所制造的物品的先前使用中回收的碳和/或氢。

回收碳是指从所制造的物品的先前使用中回收的碳。

如本文所用,在一个或多个数值之前的术语“约”是指数值±5%。应当理解,本文中对“约”值或参数的提及包括(并描述)针对该值或参数本身的方面。例如,提及“约x”的描述包括对“x”本身的描述。

此外,应当理解,本文中对两个值或参数“之间”的提及包括(并描述)包括这两个值或参数本身的方面。例如,提及“在x和y之间”的描述包括对“x”和“y”本身的描述。

本文公开的质量分数可以通过乘以100转换为wt%。

在一些方面,提供了由至少一种β-内酯试剂生产至少一种有机酸产品的方法。在一些实施方案中,β-内酯试剂由下式表示:

其中R

其中R

在本文所述的方法中使用的β-内酯试剂的一些变型中,R

在一些实施方案中,所述方法包括将至少一种β-内酯试剂引入至少一个反应容器中;在至少一个反应容器中使至少一种β-内酯试剂与至少一种非均相催化剂接触以生产出至少一种有机酸;和从至少一个反应容器中移除至少一种有机酸,以提供至少一种有机酸产品。通过使可能形成的其它副产物,例如聚内酯和聚有机酸最小化,这样的方法可以以高产率生产有机酸产品。这样的方法在一步反应中由至少一种β-内酯试剂生产至少一种有机酸产品。

图1说明通过组合β-内酯试剂、沸石非均相催化剂和任选地阻聚剂;并生产出丙烯酸,由至少一种β-内酯试剂生产至少一种有机酸产品的方法。在图1中,将β-丙内酯102引入反应容器中,并且与沸石非均相试剂104和阻聚剂106接触以生产丙烯酸110,将丙烯酸110从反应容器中移除。在一些实施方案中,方法100纯净地进行。在其它变型中,方法100在溶剂的存在下进行。

在某些实施方案中,不同的β-内酯试剂代替β-丙内酯102可以在图1示例的方法中使用。例如,可以使用本文所述的任何取代的β-丙内酯化合物。在本文所述的方法和系统的一些变型中,所使用的β-内酯试剂是β-丙内酯试剂。在某些变型中,β-丙内酯试剂是取代的β-丙内酯化合物。在某些变型中,β-丙内酯试剂是被至少一个烷基取代的β-丙内酯化合物。在一个变型中,β-丙内酯试剂是被至少一个C1-10烷基取代的β-丙内酯化合物。在一个变型中,β-丙内酯试剂是被至少一个甲基、乙基或丙基取代的β-丙内酯化合物。在前述的某些变型中,在化学可行的程度上,β-丙内酯化合物被一个或多个取代基取代。在一个变型中,β-丙内酯化合物被一个取代基取代。例如,在一个变型中,β-丙内酯化合物被一个甲基取代。

在某些优选的实施方案中,所述方法包括:将运行压力调节至至少一个反应容器的反应条件,以提供至少一个压力受控制的反应容器;将至少一个反应容器加热至反应条件以提供温度受控制的反应容器;将至少一种非均相催化剂引入至少一个反应容器中以提供至少一个装有催化剂的反应容器;和/或将至少一种β-内酯试剂溶解在溶剂中以提供至少一种稀释的β-内酯试剂。

在本发明的优选实施方案中,所述方法包括控制将至少一种β-内酯试剂引入至少一个反应容器中的速度。在某些优选的实施方案中,所述方法包括控制至少一种β-内酯试剂的添加速率以减少不期望的产物的产生。在某些实施方案中,所述方法包括控制至少一种β-内酯试剂的添加速率以最小化或抑制聚有机酸的生产。

引入至少一个反应容器中的至少一种β-内酯试剂的量可以通过本领域中任何合适的方法或技术来计量。合适的方法或技术可以随生产的规模而变化。例如,合适的方法或技术的范围可以是:从至少一种β-内酯试剂经由针阀以实验室规模的量通过计量加入至少一个反应容器中,到通过一个或多个阀门和歧管装置进行的大规模添加。在某些实施方案中,固定床反应器和移动床反应器可以具有在至少一种β-内酯试剂的相对重时空速(WHSV)在0.4至2.1h

在优选的实施方案中,本发明的方法可以包括计量移除的至少一种有机酸以生产出至少一种有机酸产品。在某些优选的实施方案中,计量移除所生产的至少一种有机酸会影响至少一种有机酸产品的产率。在某些实施方案中,计量移除所产生的至少一种有机酸会增加至少一种酸产品的产率。在一些实施方案中,计量移除至少一种有机酸使至少一种有机酸的聚合最小化,因此使聚有机酸的形成最小化。

在某些优选的实施方案中,至少一种有机酸可以在升高的温度下移除,例如,温度为至少100℃、至少150℃、至少200℃、至少250℃或至少300℃,并且可以在100℃至300℃之间、在200℃至250℃之间、或在250℃至300℃之间的范围内。

在某些优选的实施方案中,用于生产至少一种有机酸产品的方法的产率为至少50%、至少55%、至少60%、至少65%、至少70%、至少75%、至少80%、至少85%、至少90%或至少95%。

在优选的实施方案中,所述方法生产出至少一种有机酸产品,其为具有至少95%、至少96%、至少97%或至少98%的纯度的不饱和脂肪族羧酸。在所生产的有机酸产品例如通过蒸馏分离的一些变型中,有机酸产品的纯度为至少98%、至少98.5%、至少99%、至少99.1%、至少99.2%、至少99.3%、至少99.4%、至少99.5%、至少99.6%、至少99.7%、至少99.8%或至少99.9%。在某些优选的实施方案中,至少一种有机酸产品包括至少一个乙烯基和至少一个羧酸基。

在其它方面,提供了用于由至少一种β-内酯试剂生产至少一种有机酸产品的反应器系统,其中至少一种β-内酯试剂由下式表示:

其中R

其中R

在本文所述的反应器系统中使用的β-内酯试剂的一些变型中,R

在一些实施方案中,所述系统包括至少一个反应容器。在优选的实施方案中,至少一个反应容器包括连续的固定床反应器或流化床反应器。至少一个反应容器可以限定用于接收来自至少一种原料流的材料的内部容积和适于将物质保持为固相、液相和气相的保持容积。在一些实施方案中,至少一个反应容器可以连接至至少一个加热器,以向保持容积中的物质供热。在一些实施方案中,至少一个反应容器可以连接至至少一个加热器。

在一些变型中,所述系统进一步包括:β-内酯源,以将至少一种β-内酯试剂输出至至少一个反应容器中。

由至少一种β-内酯试剂生产至少一种有机酸产品的反应器系统和方法使用至少一种非均相催化剂,例如沸石、金属氧化物、负载的酸例如磷酸(固体磷酸-SPA)和/或杂多酸。在某些优选的实施方案中,至少一种非均相催化剂包括二氧化硅-氧化铝分子筛,特别是用磷酸盐化合物改性的那些。特别适用于本发明的催化剂类型包括碱土金属磷酸盐、负载磷酸盐、羟基磷灰石钙、无机盐、金属氧化物和沸石。在优选的实施方案中,至少一种非均相催化剂是氧化铝-硅酸盐分子筛,并且更优选具有路易斯酸度或布朗斯台德酸度的沸石。沸石可以是氢形式或阳离子交换形式。合适的阳离子是碱金属,例如Na

在某些优选的实施方案中,至少一种非均相催化剂包括选自广泛的沸石范围的沸石催化剂,所述沸石包括可以有利地用于实施本发明的沸石骨架类型。可以最有利地用于本发明的不同的沸石骨架类型包括MFI(高硅沸石(pentasil))、FAU(八面沸石)、MAU(丝光沸石)、BEA(β)和MWW沸石结构。这些类别中有用的沸石可以包括一维(1D:ZSM-22)、二维(2D:MCM-22和ZSM-35)或三维(3D:ZSM-5、ZSM-11、ZSM-5/ZSM-11)、和β结晶构型。在一些实施方案中,沸石包括ZSM-5、β沸石、Y沸石和A沸石。在一些实施方案中,沸石的微孔体积为至少30%。在一些实施方案中,沸石的微孔体积在30%至80%之间,或在60%至80%之间的范围内。在一些实施方案中,沸石是微孔体积在30%至45%之间的范围内的ZSM-5沸石或Y沸石。

在某些实施方案中,非均相催化剂优选为钾阳离子与可用的阳离子交换位点交换至少50%、至少70%或至少90%的钠形式的ZSM-5或β沸石。在某些实施方案中,至少一种非均相催化剂优选为钠形式的ZSM-5,其钾阳离子与可用的阳离子交换位点交换至少50%、至少70%或至少90%且SiO

在本发明的某些优选实施方案中,β-内酯试剂可以具有高生物含量,所述高生物含量包括来自生物资源、循环资源、可再生资源和/或其它可持续资源的碳原子。此类资源可以包括农作物残渣、木材残渣、草、市政固体废物和藻类。在一些实施方案中,β-内酯试剂可以包含来自任何来源的碳。

以下是β-内酯试剂的非详尽清单,其可以进行一步反应以生产至少一种有机酸产品。

在某些优选的实施方案中,反应器系统和方法可以包括至少一个反应容器,该反应容器包括在减压下运行以生产至少一种有机酸产品的连续的固定床反应器。在某些实施方案中,连续的固定床反应器在40托与250托之间的压力下运行。至少一种β-内酯试剂可以在处于气相的同时通过至少一个原料流入口引入到连续的固定床反应器中。在某些实施方案中,将至少一种β-内酯试剂在80℃与127℃之间的温度下蒸发,然后引入装有非均相催化剂的连续的固定床反应器的至少一个原料流入口中。连续的固定床反应器在100℃至300℃、并且优选150℃至250℃的温度范围内运行。

在某些优选的实施方案中,反应器系统和方法可以包括至少一个反应容器,该反应容器包括连续的固定床反应器,将该连续的固定床反应器构造成用于接收用惰性溶剂或气体稀释的至少一种β-内酯试剂。惰性溶剂或气体可以是己烷、氮气、氩气或氦气。连续的固定床反应器可以在大气压下、在低于大气压的压力下或在高于大气压的压力下运行。在一些实施方案中,连续的固定床反应器在250托与50psig之间的压力下运行。在某些优选的实施方案中,连续的固定床反应器在5psig至30psig的压力和100℃至300℃、或更优选150℃至250℃的温度范围内运行。

在某些优选的实施方案中,将至少β-内酯试剂在氮气或其它惰性气体流中引入反应器中。在一些变型中,至少一种β-内酯试剂与惰性气体的重量比为0.05﹕1至约1.5﹕1。在一些实施方案中,将惰性气体引入容纳有液相中的至少一种β-内酯试剂的连续的固定床反应器中,并保持在达到至少一种β-内酯试剂在惰性气体中的所需浓度而需要的温度下。然后将至少一种β-内酯试剂和惰性气体的混合物通过连续的固定床反应器的原料流入口引入。在其它实施方案中,将至少一种β-内酯试剂注入附近的惰性气体流中,然后通过连续的固定床反应器的入口引入。在优选的实施方案中,惰性溶液或气体中的至少一种β-内酯试剂的浓度为10%至99%。

在某些优选的实施方案中,至少一种β-内酯试剂向至少一种有机酸产品的转化在溶剂或稀释剂的存在下进行。在一些实施方案中,所选择的溶剂或稀释剂(i)溶解或至少部分地溶解至少一种β-内酯试剂,但不与该至少一种β-内酯试剂反应或最小程度地反应;或(ii)具有高沸点,使得至少一种有机酸产品可以在溶剂保留在反应容器中的同时被蒸馏,或者(i)和(ii)的组合。在一些实施方案中,溶剂是极性非质子溶剂。例如,溶剂可以是高沸点极性非质子溶剂。在一个变型中,溶剂包括环丁砜。在一些实施方案中,可以将至少一种β-内酯试剂以约1﹕1的比例在溶剂中稀释。可以在使用之前,使用本领域已知的任何合适的方法或技术来干燥溶剂。也可以使用本文所述的任何溶剂的组合。

在某些优选的实施方案中,本发明的反应器系统和方法可以包括构造成具有超过一个的分区的至少一个反应容器和安装在这些分区之间的热交换器。在某些实施方案中,反应器系统包括至少一个反应容器,将该反应容器构造成具有超过一个的分区,将至少一种β-内酯试剂全部在至少一个反应容器内选择性地转化为大于90%、优选大于95%、最优选大于99%的至少一种有机酸产品。在其它实施方案中,将至少一种β-内酯试剂的仅一部分转化为至少一种有机酸产品,并且离开至少一个反应容器的至少一种β-内酯试剂的另一部分不被转化。在某些实施方案中,未转化的至少一种β-内酯试剂可以回收并循环回到反应容器的一个以上的分区和/或一个以上的其它反应容器的原料流入口。在某些实施方案中,构造成具有超过一个的分区的至少一个反应容器以及安装在这些分区之间的热交换器所容纳的至少一种β-内酯试剂为大于50%、优选大于75%、最优选大于80%,并且在一个或多个反应容器中的停留时间在0.1秒至2分钟的范围内。

在某些优选的实施方案中,反应器系统和方法可以包括构造成管状的壳管式反应器的至少一个反应容器,其中将非均相催化剂装载到管中且将传热流体供给到壳侧以促进温度控制和除去反应期间所产生的热。在某些实施方案中,管状的壳管式反应器可以构造成分段的管状壳管式反应器,其包括超过一个的分区和在各分区之间安装有热交换器。在某些优选的实施方案中,将至少一种β-内酯试剂全部在分段的管状壳管式反应器内选择性地转化为大于90%、优选大于95%、最优选大于99%的至少一种有机酸产品。在某些实施方案中,将分段的管状壳管式反应器中的至少一种β-内酯试剂的仅一部分转化为至少一种有机酸产品,并且至少一种β-内酯试剂的另一部分未被转化地离开分段的管状壳管式反应器。在一些实施方案中,任何未转化的至少一种β-内酯试剂可回收并通过分段的管状壳管式反应器的原料流入口循环。在一些实施方案中,在分段的管状壳管式反应器中的停留时间在0.1秒至2分钟的范围内。

在一些实施方案中,将阻聚剂用于至少一种β-内酯试剂向至少一种有机酸的转化。在一些实施方案中,阻聚剂可以为自由基阻聚剂,例如吩噻嗪。

图2说明了反应器系统200的示例性实施方案,反应器系统200包括限定内部容积的反应容器210,将该内部容积构造成接收β-丙内酯试剂、沸石非均相催化剂和阻聚剂。反应容器210限定保持容积以保持β-丙内酯试剂、沸石非均相催化剂和阻聚剂,并且构造成在升高的温度下生产丙烯酸。对本发明的方法所描述的任何温度都可以用于反应器系统200。例如,在一个变型中,将反应容器210构造成在170℃与200℃之间的温度下生产有机酸。合适的反应容器可以包括例如巴氏(Parr)反应器。

在一些变型中,将反应容器210构造成控制所添加的β-丙内酯试剂、沸石非均相催化剂和阻聚剂的添加速率。例如,β-丙内酯试剂和阻聚剂的混合物可以使用控制阀缓慢地添加到催化剂在溶剂中的混合物中。

再次参考图2,反应容器210进一步包括蒸气口214。在一些实施方案中,将反应容器210构造成连续汽提至少一部分所产生的有机酸,并且将蒸气口214构造成使有机酸蒸气传递至收集容器220。

再次参考图2,反应器系统200进一步包括酸/碱洗涤器230,其被构造成接收来自收集容器220的有机酸。在反应器系统的其它实施方案中,可以省略酸/碱洗涤器230。此外,参考图2,元件212、216和222是汲取管。

图3说明了包括至少一个反应容器的反应器系统,该反应容器包括固定床反应器。在图3中,β-丙内酯试剂可任选地与溶剂混合并经由进料管线312进入反应器系统。一对固定床反应器310和313各自保持催化剂的多个管状床,构造成在通过用于控制β-丙内酯试剂的添加速率的进料泵314控制的速率下接收来自进料管线312的β-丙内酯试剂。优选管状形式的固定床反应器用于在反应期间从催化剂床去除热,但是不是必需的,并且可以使用其它类型的固定床反应器和装置。两个反应器的描述仅出于说明目的,并且所述方法可以使用单个固定床反应器或任何数量的固定床反应器。输入管线316可任选地将另外的过程输入物流例如稀释剂供给到与管线324的内容物的混合物,以产生反应器输入物流326。

反应器输入物流326经历加热以产生气相原料流。热交换器320将热输入供给到反应器输入物流326。热可以来自内部过程流或来自外部热源。加热将足以确保反应器输入物流在进入固定床反应器310之前处于完全的气相。

在固定床反应器310和固定床反应器312中,将β-丙内酯试剂至少部分地转化为有机酸。转移管线330使包含未转化的β-丙内酯试剂和有机酸以及与β-丙内酯试剂一起添加的任何另外的输入材料的中间物流传递至固定床反应器312中。可以增加任选的热交换器332以控制和调节(典型地通过除热)中间物流在进入固定床反应器312之前的温度。流出物流334从固定床反应器312中回收。反应器流出物流334包含任何未转化的β-丙内酯试剂、有机酸和可能已经添加到反应器输入物流326中的任何另外的输入材料。

典型地,产物分离区(未示出)接收流出物流334以回收有机酸产品。伴随有机酸产品的回收,在大多数情况下,分离区还将回收未转化的β-丙内酯试剂(通常是循环的)和稀释剂和可能已经与进料一起添加且仍可回收的其它添加剂物流,但是还拒绝不需要的副产物。

图4说明了包括至少一个反应容器的反应器系统,该反应容器包括移动床反应器。更具体地,图4说明了反应容器410,其限定了容纳非均相催化剂床416的上部反应区412和容纳非均相催化剂床418的下部反应区414,其中两个移动床反应器的床排列为使反应物径向流经每个反应区。

关于流体流动,将反应器容器410构造成接收包含β-丙内酯试剂的组合的β-丙内酯试剂原料流。进料管线420输送β-丙内酯试剂,而添加剂管线426输送用于组合到通过加热器424的组合进料422中的任何添加剂,将该加热器424构造成加热组合进料以确保将所有气相组合进料流输送至反应器区412。组合的进料通过热交换容器430,设置该热交换容器430以加热经由催化剂转移管线450进入移动床反应器容器410的非均相催化剂。组合的进料向下流入环形分布空间432中,该环形分布空间432使其分布在非均相催化剂床416周围。在组合的进料通过床416后,中心管436收集包含丙烯酸、未反应的组合的进料和任何剩余的添加剂的上部反应器流出物,用以经由管线438从容器转移至中间加热器440。中间加热器440升高第一反应器区流出物的温度,并且使所返回的加热的上部反应器流出物经由管线428传递至下部反应器部分414。环形空间442将加热的上部反应器流出物分布在下部非均相催化剂床418周围。下部反应器流出物通过中心管444并且进入环形空间446中。类似于回收丙烯酸产品和任选的未转化的β-丙内酯试剂的循环、添加剂的回收和副产物的除去,管线448回收下部反应器流出物并且使其通过。

在图4中,非均相催化剂通过催化剂除去管线443从反应容器410的底部周期性地除去,并且通过催化剂转移管线450在反应容器410的顶部处替换。非均相催化剂通过从催化剂流管线460和收集管452滴落从环形催化剂床418中抽取的非均相催化剂而流经反应容器。随着催化剂从非均相催化剂床412滴落,输送管454从非均相催化剂床416添加非均相催化剂并且使非均相催化剂分布在非均相催化剂床418周围。转而,随着非均相催化剂从非均相催化剂床416滴落,输送管456将其替换为从热交换器430的热交换区458抽取的非均相催化剂,该热交换器430从催化剂转移管线450接收新鲜和/或再生的催化剂。

在某些实施方案中,反应容器410可以连续或不连续再生地运行。在后一种情况下,可以将由催化剂流管线460抽取的失活或部分失活的催化剂丢弃或转移至位于现场或场外的用于失效的催化剂重新活化和再利用的远程再生设施。随着催化剂经由催化剂流管线460抽取,催化剂转移管线450将用于向移动床反应器容器410供给重新活化的或新鲜的催化剂。

图4说明了再生系统462,该再生系统462经由重新活化的催化剂管线471接收来自反应容器420的至少部分失活的催化剂,并且经由催化剂转移管线450将重新活化且任选处理的催化剂返回至移动床反应器容器410。催化剂转移至再生系统462开始于在上部控制阀的打开和关闭时催化剂通过管线443间歇地通过闭锁式料斗464。另一个控制阀463调节催化剂从闭锁式料斗464到提升容器466的移动。当非均相催化剂准备好通过重新活化的催化剂管线471进行再生转移时,控制阀463关闭,提升气体经由管线468进入提升容器470中,并且通过提升气管470被带入提升容器466的底部。提升气体将催化剂向上带入再生系统462的催化剂料斗472中。提升气体从容器472中的催化剂中脱离出,并且通过导管475从再生区479中除去。

非均相催化剂随着其从再生系统462的顶部到底部间歇地流动而被再生。催化剂的间歇通过开始于管线491中阀490的打开,这导致随着催化剂滴落入燃烧容器476的下部488以代替滴入闭锁式料斗492的催化剂,来自料斗472的催化剂向下通过管线473而进入燃烧容器476的上部腔室477中。阀491隔离闭锁式料斗492以将催化剂转移到提升容器496中。以前述的方式,通过关闭阀494并且将提升气体经由管线447注入提升容器496中,将催化剂从提升容器496输送到管线450中。

在某些实施方案中,再生系统使再生气体通过并且可以任选地使一种或多种处理和/或净化气体通过再生区。档板467将燃烧容器分成上部腔室477和下部腔室488。一次再生气体经由管线478进入再生区462,并且穿过失活催化剂床482而进入上腔室477的底部。管线474从上部腔室477的顶部抽取再生气体。另外的再生气体或处理气体经由管线487进入下部腔室488的底部。另外的气体流,典型的是处理气体也可以经由管线461进入下部接触区489。管线479从档板467下方的下部腔室488中抽取气体。由于下部接触区489与燃烧容器476连通,因此导管479也抽取进入下部接触区489的气体。

在某些优选的实施方案中,本发明的反应器系统和方法包括至少一个反应容器,该反应容器包括流化床反应器,将该流化床反应器构造成接收用惰性气体例如氮气稀释的至少一种β-内酯试剂。流化床反应器包括至少一个反应区,在该反应区中,非均相催化剂在惰性气体例如氮气流中悬浮/流体化。流化床反应器可以在大气压下、在低于大气压的压力下或在高于大气压的压力下运行。在某些实施方案中,流化床反应器在250托与50psig之间、但优选为5psig至30psig的压力下运行。在某些实施方案中,流化床反应器在100℃至300℃、优选在150℃至250℃的温度范围内运行。将惰性气体例如氮气引入流化床反应器中以使非均相催化剂流体化。可以调节进入流化床反应器中的气体的温度以将反应器维持在期望的温度。在优选的实施方案中,至少一种β-内酯试剂通过在流化床反应器底部的至少一个原料流入口引入,并且至少一种有机酸产品、副产物和惰性气体从流化床反应器顶部排出。在一些实施方案中,将惰性气体与至少一种有机酸产品分离并循环至流化床反应器的至少一个原料流入口。在一些实施方案中,流化床反应器可以构造成包括再生区,在该再生区中,非均相催化剂可以再生以在随后的反应中再利用。非均相催化剂可以在空气或稀氧气流中再生,以除去沉积的焦炭。在一些实施方案中,非均相催化剂的失活会随着时间的流逝,由于有机材料沉积在非均相催化剂的表面上以及孔内和沸石表面上焦炭的产生和/或极性酸性化合物的积聚体中的至少一种而发生。非均相催化剂的组成以及运行条件、主要是温度将决定由于焦炭形成而使非均相催化剂失活的速率。可以结合通过在升高的温度下燃烧来除去焦炭和有机材料,以有效地恢复非均相催化剂的活性。再生典型地在450℃以上的温度下发生。优选地,再生将在450℃与550℃之间的范围内。

图5说明了包括至少一个反应容器的反应器系统,该反应容器包括流化床反应器10。图5示出了流化床反应器10,其包括作为催化剂接触区的稀相转移区(可以称为立管20)。将流化床反应器10构造成使流体化的催化剂在反应区12中接触β-丙内酯试剂。在流化床反应器10中,β-内酯原料流在反应区12中与非均相催化剂接触。在某些实施方案中,从再生器导管18进入的再生非均相催化剂接触包含β-内酯和一种或多种稀释剂流体化气体以及本文所述的其它添加剂的β-内酯试剂组合的原料流。在某些优选的实施方案中,再生的非均相催化剂处于比组合的进料明显高得多的温度,并且通过与再生的非均相催化剂接触而对进料进行另外的加热可以提供另外的流体化作用以提升非均相催化剂并追溯流化床反应器12的立管20。再生器导管18与再生器14在下游连通。立管20具有与所述再生器导管18在下游连通的入口19。再生器导管19在下端连接到FCC立管20。位于再生器导管的分区18和19之间的控制阀调节非均相催化剂从再生催化剂导管流出的流量,并提供防止原料流的任何实质性的向上流过再生导管的分区18的压降。

在图5所示的实施方案中,使从循环催化剂导管19和立管入口管23进入的失效的裂化催化剂与流化床反应器12的组合的β-丙内酯原料流立管20接触,而使失效的裂化催化剂不进行再生。在立管入口管23顶部的阀调节催化剂通过立管入口管23的流动。失效的裂化催化剂的循环将允许对流化床反应器12中非均相催化剂的温度和/或活性的另外的控制,并且可以增加流化床反应器12中非均相催化剂的焦炭浓度,以帮助调节再生器温度和非均相催化剂再生。

通过循环催化剂导管的失效的非均相催化剂的循环也可以用于增加流化床反应器中催化剂与进料的比率。在一些实施方案中,催化剂与进料的重量比在5与20之间,优选在10与15之间的范围内。在一些实施方案中,部分的β-丙内酯进料可以通过升高的分配器16进给到立管20中,并且随着非均相催化剂向上通过立管20,其可用于维持β-丙内酯试剂的转化。

循环导管19与立管出口25在下游连通。循环导管19通过立管23在循环导管的出口端连接至立管20。循环导管19通过与立管出口25在下游连通绕过再生器14,并且立管23与循环导管在下游直接连通。因此,进入循环导管19的失效的裂化催化剂在任何催化剂进入再生器14之前返回至立管20。循环导管19与再生器14没有直接连通。

立管20中含有产物气体的有机酸和失效的非均相催化剂此后从立管出口25排放到包含立管出口的分离腔室27中。含丙烯酸产品的气流使用粗切削分离器26在分离腔室27中与非均相催化剂分离。旋流分离器可在流化床反应器反应腔室22中包括一级或两级旋风分离器28,进一步从有机酸产品中分离非均相催化剂。含有气体的产物通过出口31离开流化床反应器反应腔室22,以输送至下游的产物分离设施,从而回收丙烯酸、循环的β-丙内酯试剂、稀释剂和添加剂。在其它实施方案中,循环导管19和再生器导管18与分离腔室27在下游连通。离开立管20的含有气体的产物的出口温度应小于325℃,优选小于300℃。

在从含有气体的产物中分离后,非均相催化剂落入汽提区34中,在该汽提区34中,惰性气体通过喷嘴35注入并分布以吹扫任何残留的产物蒸气或气体。在汽提操作之后,部分的失效的裂化催化剂通过失效的催化剂导管36进给到催化剂再生器14。催化剂再生器14可以与立管20,特别是立管出口25在下游连通。在某些实施方案中,如前所述,部分的失效的非均相催化剂通过循环催化剂导管19循环至立管20。

烟道气典型地包含二氧化碳、水蒸气和较少量的一氧化碳。根据催化剂的类型和腐蚀性,烟道气还可能包含少量的极细的催化剂颗粒,典型地在0.2与2微米之间的范围内,这在某些应用中将需要对烟道气进行另外的处理以除去此类颗粒。

图5描绘了用于再生非均相催化剂的再生容器14,其具有燃烧器41作为用于通过焦炭的燃烧和其它挥发性化合物自失效的裂化催化剂表面的替代来再生非均相催化剂的主要区域。本发明的其它实施方案可以使用再生器的其它构造和排列。在再生容器14中,含氧气体(例如空气)物流从管线37通过分配器38而引入,以与焦化催化剂接触,燃烧沉积在其上的焦炭,并提供再生催化剂和通常称为烟道气的包含燃烧产物的气体物流。催化剂和空气一起通过燃烧器41并沿着位于再生容器14内的燃烧器立管40向上流动。至少部分再生的催化剂通过分离器42排出,以实现催化剂与烟道气的初始分离。旋风分离器44和46中的一系列旋风分离步骤实现了再生催化剂和烟道气的进一步分离。旋风分离器将其中分离出的催化剂引导至从旋风分离器向下延伸且被称为浸入管的导管中。相对不含催化剂的烟道气离开旋风分离器44、46,并且通过管线48从再生器容器14流出。再生的非均相催化剂通过再生催化剂导管18循环回到反应器立管20。

以下枚举的实施方案代表了本发明的一些方面。

1.一种直接由至少一种β-内酯试剂生产至少一种有机酸产品的方法,其中所述至少一种β-内酯试剂由下式表示:

其中R

其中R

所述方法包括以下步骤:将至少一种β-内酯试剂引入至少一个反应容器中;在至少一个反应容器中使至少一种β-内酯试剂与至少一种非均相催化剂接触以生产出至少一种有机酸;和从至少一个反应容器中移除至少一种有机酸,以提供至少一种有机酸产品。

2.根据实施方案1的方法,其中非均相催化剂包括微孔固体,该微孔固体选自包括碱土金属磷酸盐、负载磷酸盐、羟基磷灰石钙、无机盐、金属氧化物和沸石,或其组合的组。

3.根据实施方案1的方法,其中非均相催化剂包括具有路易斯酸度或布朗斯台德酸度的氧化铝-硅酸盐分子筛。

4.根据实施方案1的方法,其中非均相催化剂包括沸石。

5.根据实施方案4的方法,其中非均相催化剂包括沸石Y、β沸石、ZSM-5、ZSM-11、ZSM-22、MCM-22、ZSM-35、沸石A或其组合。

6.根据实施方案2的方法,其中沸石催化剂为氢形式或金属阳离子交换形式。

7.根据实施方案6的方法,其中金属阳离子为Na

8.根据实施方案1的方法,其中连续生产至少一种有机酸产品。

9.根据实施方案1的方法,其中将至少一种β-内酯试剂与溶剂组合引入至少一个反应容器中。

10.根据实施方案1的方法,其中至少一个反应容器还包括在减压下运行的连续的固定床反应器。

11.根据实施方案1的方法,其中至少一个反应容器还包括连续的固定床反应器,将该连续的固定床反应器构造成用于接收用惰性气体稀释的至少一种β-内酯试剂。

12.根据实施方案1的方法,其中至少一个反应容器还包括流化床反应器,将该流化床反应器构造成接收用如氮气等惰性气体稀释的至少一种β-内酯试剂。

13.根据实施方案1的方法,其中至少一个反应容器还包括管状的壳管式反应器,其中将非均相催化剂装载到管中且将传热流体进给到壳侧,以促进温度控制和除去反应期间所产生的热。

14.根据实施方案1的方法,其中以0.1h

15.根据实施方案1的方法,其中以0.3h

16.根据实施方案1的方法,其中连续分离至少一种有机酸产品。

17.根据实施方案1的方法,其中以至少50%的产率生产至少一种有机酸产品。

18.根据实施方案1的方法,其中在100℃与300℃之间的温度下生产至少一种有机酸产品。

19.一种反应器系统,其用于直接由至少一种β-内酯试剂生产至少一种有机酸产品,其中所述至少一种β-内酯试剂由下式表示:

其中R

其中R

其中反应器系统包括:构造为连续的固定床反应器或流化床反应器的至少一个反应容器,该反应容器限定至少一个原料流入口和至少一个产物流出口;所述至少一个反应容器进一步限定用于从所述至少一个原料流入口接收至少一种β-内酯试剂的内部容积和适于将至少一种β-内酯试剂保持为固相、液相和气相的保持容积。

20.根据实施方案19的反应器,其中至少一个反应容器还包括固定床反应器。

21.根据实施方案19的反应器系统,其中至少一个反应容器还包括在减压下运行以用于生产至少一种有机酸产品的连续的固定床反应器。

22.根据实施方案19的反应器系统,其中至少一个反应容器还包括连续的固定床反应器,将该连续的固定床反应器构造成用于接收用惰性溶剂或气体稀释的至少一种β-内酯试剂。

23.根据实施方案19的反应器系统,其中至少一个反应容器还包括流化床反应器,将该流化床反应器构造成接收用惰性气体稀释的至少一种β-内酯试剂。

24.根据实施方案19的反应器系统,其中至少一个反应容器还包括由一个或多个加热器隔开的两个或多个的分区。

25.根据实施方案19的反应器系统,其中至少一个反应容器还包括管状的壳管式反应器,其中将非均相催化剂装载到管中且将传热流体进给到壳侧,以促进温度控制和除去反应期间所产生的热。

26.根据实施方案19的反应器系统,其中至少一个反应容器还包括用于使至少一种非均相催化剂再生的再生容器。

以下实施例仅是说明性的,并不意味着以任何方式限制本公开的任何方面。

本实施例描述了以下示例的使用沸石由β-丙内酯试剂生产反式2-丁烯酸:

使用针阀将β-甲基-β-丙内酯(3.0g)和吩噻嗪(9.0mg)的混合物利用50psi的一氧化碳在约165℃下添加至环丁砜(40.0g)和沸石Y氢(20.0g)的混合物中。沸石Y氢(80:1摩尔比SiO

通过红外光谱法(IR)监测反应。当β-甲基-β-丙内酯通过IR检测不到时,反应完成。

然后从反应混合物中滤出沸石,并将所得混合物的样品溶解在氘(D

β-甲基-β-丙内酯气相转化为反式2-丁烯酸使用H-ZSM-5(Si:Al=38,直径2mm,表面积>=250m

本实施例描述了使用沸石由3-甲基氧杂环丁烷-2-酮生产甲基丙烯酸:

使用针阀将3-甲基氧杂环丁烷-2-酮(3.0g)和吩噻嗪(9.0mg)的混合物利用50psi的一氧化碳在165℃下添加至环丁砜(40.0g)和沸石Y氢(20.0g)的混合物中。沸石Y氢(80:1摩尔比SiO

通过红外光谱法(IR)监测反应。当3-甲基氧杂环丁烷-2-酮通过IR检测不到时,反应完成。

然后从反应混合物中滤出沸石,并将所得混合物的样品溶解在氘(D

3-甲基氧杂环丁烷-2-酮气相转化为甲基丙烯酸使用H-ZSM-5(Si:Al=38,直径2mm,表面积>=250m

本实施例描述了以下示例的使用沸石由β-丙内酯试剂生产4-氯-顺式/反式-2-丁烯酸:

使用针阀将β-氯甲基-β-丙内酯(3.0g)和吩噻嗪(9.0mg)的混合物利用50psi的一氧化碳在约165℃下添加至环丁砜(40.0g)和沸石Y氢(20.0g)的混合物中。沸石Y氢(80:1摩尔比SiO

通过红外光谱法(IR)监测反应。当β-氯甲基-β-丙内酯通过IR检测不到时,反应完成。

然后从反应混合物中滤出沸石,并将所得混合物的样品溶解在氘(D

β-氯甲基-β-丙内酯气相转化为4-氯-顺式/反式-2-丁烯酸使用H-ZSM-5(Si:Al=38,直径2mm,表面积>=250m

本实施例描述了以下示例的使用沸石由β-丙内酯试剂生产4,4,4-三氟-顺式/反式-2-丁烯酸:

使用针阀将β-三氟甲基-β-丙内酯(3.0g)和吩噻嗪(9.0mg)的混合物利用50psi的一氧化碳在约165℃下添加至环丁砜(40.0g)和沸石Y氢(20.0g)的混合物中。沸石Y氢(80:1摩尔比SiO

通过红外光谱法(IR)监测反应。当β-三氟甲基-β-丙内酯通过IR检测不到时,反应完成。

然后从反应混合物中滤出沸石,并将所得混合物的样品溶解在氘(D

β-三氟甲基-β-丙内酯气相转化为4,4,4-三氟-顺式/反式-2-丁烯酸使用H-ZSM-5(Si:Al=38,直径2mm,表面积>=250m

本实施例描述了使用沸石由各种β-丙内酯试剂生产有机酸的示例性方法。示例性反应方案显示在实施例10下方。

使用针阀将β-丙内酯试剂(3.0g)和吩噻嗪(9.0mg)的混合物利用50psi的一氧化碳在约165℃下添加至环丁砜(40.0g)和沸石Y氢(20.0g)的混合物中。沸石Y氢(80:1摩尔比SiO

通过红外光谱法(IR)监测反应。当β-丙内酯试剂通过IR检测不到时,反应完成。

然后从反应混合物中滤出沸石,并将所得混合物的样品溶解在氘(D

本实施例描述了使用H-ZSM-5将β-丙内酯试剂气相转化为有机酸的示例性方法。下面示出示例性的反应方案。

取代的β-丙内酯试剂气相转化为有机酸使用H-ZSM-5(Si:Al=38,直径2mm,表面积>=250m

下面描述了用于将各种β-丙内酯试剂转化为其相应的有机酸的示例性反应方案。

- 直接由β-内酯生产有机酸的系统和方法

- 聚丙内酯生产方法和系统