偏转器装置

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种设置在车辆车顶上的偏转器装置。

背景技术

传统上已知设置在车辆车顶上的偏转器装置。从WO 2016/035455 A1已知的偏转器装置用于安装在车辆车顶的开口中的天窗装置中。偏转器装置包括一对臂和偏转器主体,偏转器主体借助于一对臂垂直地枢转。偏转器主体包括:构成保持构件的框架;和由所述框架保持的网构件(流动调节构件)。当天窗装置的盖缩回以便打开车顶中的开口时,一对臂向上枢转并且网构件在开口的前边缘上方移动。结果,当天窗装置的开口处于打开状态时,网构件用作防风罩。当盖向前移动以便关闭开口时,一对臂向下移动,并且网构件被收起在盖的内侧。

在例如WO 2016/035455A1中描述的偏转器装置中,本申请的发明人设计了一种结构,其中固定到网构件的上部的网支撑件的钩部被保持在保持构件内侧。特别地,在保持构件中形成有凹部,并且钩部接收在该凹部内。向内突出的卡止部形成在凹部的内壁上。由于钩部的末端(下端)抵靠卡止部,所以钩部被保持在凹部内。这使得可以抑制网支撑件从保持构件上脱离。

然而,当上述类型的保持构件和网构件形成为从车顶开口部的前边缘朝着臂部向后弯曲的形状时,难以在整个保持构件(笔直部分和拐角部分)上形成如上所述的凹部。

特别地,当借助于模具成型具有上述结构的保持构件时,难以在沿所述拐角部分的延伸方向大致弯曲成“L”形的拐角部分处取出模具。这是因为拐角部分的延伸方向是非线性的,所以模具不能在所述延伸方向上滑动。在这种情况下,如图10所示,必须在拐角部分100处在垂直方向上取出模具150,并且必须在凹部101的上壁102上形成用于取出模具的开口103。这意味着成型后在拐角部分100中形成有垂直贯穿的通孔105。当车辆行驶时,穿过该通孔105的风引起产生噪声(所谓的啸声)的问题。

本发明着眼于这个问题,并且提供了一种偏转器装置,该偏转器装置能够在保持构件的笔直部分和拐角部分上保持网支撑件而不会在保持构件的拐角部分中形成通孔。

发明内容

用于解决问题的方法

第一模式构成用于天窗装置的偏转器装置,所述偏转器装置包括:分别设置在车辆车顶的开口的在车辆宽度方向上的两侧的边缘部分处的臂,以及借助于上述臂垂直枢转的偏转器主体,

其特征在于,所述偏转器主体包括:

保持构件,其具有沿着车顶中的开口的前边缘延伸的笔直部分和从所述笔直部分朝着臂向后弯曲的拐角部分。

织物支撑件,其沿着保持构件的笔直部分和拐角部分延伸,同时也被保持在保持构件内侧;和

固定到织物支撑件上的流动调节构件或网构件,

向下折叠的钩部形成在织物支撑件的上部上,

接收钩部并形成为凹陷的拐角侧凹部形成在所述拐角部分中,在该凹陷中,垂直于拐角部分的延伸方向的横截面形状在下侧敞开。

拐角侧凹部的一对朝内表面被配置成能够夹捏并保持钩部。

在第一实施方式中,保持构件的拐角部分的拐角侧凹部形成为在下侧敞开的凹陷,但是未形成使钩部卡止的卡止部。因此,可以通过仅在下侧抽出模具来成型拐角侧凹部。这使得可以避免在拐角部分中形成通孔,从而可以避免由所述通孔引起的噪声的产生。

拐角侧凹部的一对内表面被配置成能够通过夹捏所述钩部来保持钩部。因此,可以避免织物支撑件从拐角侧凹部脱离。

根据第一实施方式的第二实施方式构造了一种偏转器装置,其特征在于,笔直部分形成有:

接收所述钩部并形成为凹陷的笔直侧凹部,在该凹陷中,垂直于所述笔直部分的延伸方向的横截面形状在下侧敞开;以及

从笔直侧凹部的内表面突出并与钩部的末端抵接的卡止部。

在第二实施方式中,卡止部形成在保持构件的笔直部分的笔直侧凹部上。因此,被接收在笔直侧凹部中的钩部的末端抵接笔直部分中的卡止部。这使得可以避免织物支撑件从笔直侧凹部脱离。笔直侧凹部具有直线形状,因此可以在笔直部分的延伸方向(车辆宽度方向)上取出模具。因此,即使在笔直侧凹部上形成有卡止部,笔直部分也能够容易地成型。

根据第二实施方式的第三实施方式构造了一种偏转器装置,其特征在于,在保持构件中,拐角侧凹部的一对内表面之间的间隙小于笔直侧凹部的一对内表面之间的间隙。

在第三实施方式中,拐角侧凹部的一对内表面之间的间隙小于笔直侧凹部的一对内表面之间的间隙。因此,钩部可以借助于拐角侧凹部的一对内表面以被压缩的方式被保持。因此,可以可靠地抑制织物支撑件在拐角部分处的脱出。

根据第一实施方式至第三实施方式中任一个的第四实施方式构造了一种偏转器装置,其特征在于,所述钩部包括两个薄板部,所述两个薄板部以在网构件的厚度方向上相邻的方式折叠;以及

在两个薄板部中,外侧薄板部的厚度小于内侧薄板部的厚度。

在第四实施方式中,钩部的折叠部分的外侧薄板部的厚度小于内侧薄板部的厚度。这使得能够避免在拐角部分处的织物支撑件上形成褶皱。将对此问题进行详细描述。

在拐角部分处,外侧薄板部的所需长度大于内侧薄板部的所需长度。这是因为外侧薄板部位于拐角部分的外周上。这里,如果内侧薄板部的厚度小于外侧薄板部的厚度,则内侧薄板部将以沿着具有相对较大厚度的外侧薄板部的内表面布置的方式弯曲。在这种情况下,具有相对较小厚度的内侧薄板部的实际长度倾向于大于所需长度,并且容易在内侧薄板部中形成褶皱。由于这种褶皱,存在织物支撑件被撕裂和脱落的风险。

与此相比,根据该实施方式的外侧薄板部的厚度比内侧薄板部的厚度小。在这种情况下,外侧薄板部以沿着具有较大厚度的内侧薄板部的外表面布置的方式弯曲。在这种情况下,可以减小内侧薄板部的实际长度与所需长度之间的差,因此可以避免在内侧薄板部中形成褶皱。同时,外侧薄板部的实际长度倾向于不满足所需长度,并且还可以避免在外侧薄板部中形成褶皱。因此,根据该实施方式,可以抑制在外侧薄板部和内侧薄板部两者中形成褶皱,并且可以避免如上所述的缺点。

根据该实施方式,可以在没有在拐角部分中形成通孔的情况下借助于模具成型保持构件。因此,可以可靠地避免由行进风穿过通孔引起的噪声的产生。因为在拐角部分中没有通孔,所以可以进一步改善设计性能。

在拐角部分中,钩部借助于拐角侧凹部的一对内表面被夹捏并保持,因此可以避免织物支撑件在拐角部分处的脱离。

也可以将钩部与笔直侧凹部和拐角侧凹部脱离。因此,可以容易地进行织物支撑件和网构件的更换和维护。

附图说明

图1是车辆车顶的斜视图。盖处于完全关闭状态。

图2是车辆车顶的斜视图。盖处于完全打开状态。

图3是将框架和偏转器装置的主要部分放大的立体视图。

图4是偏转器装置的斜视图。

图5是偏转器装置的左侧视图。

图6是偏转器装置的平面图。

图7是沿图6中的线VII-VII的剖视图。

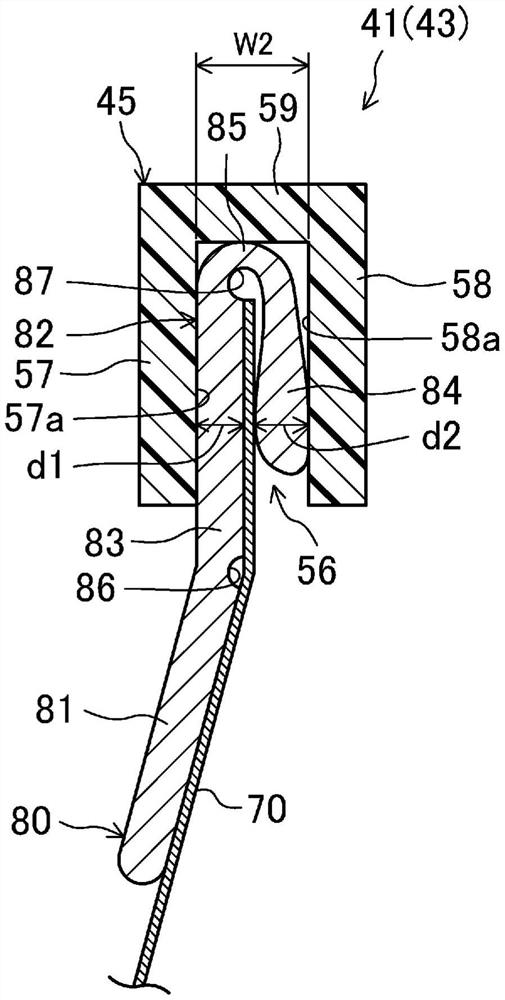

图8是沿图6中的线VIII-VIII的剖视图。

图9是根据一个变体示例的偏转器装置的图,对应于图8。

图10是根据一个比较示例的保持构件的拐角部分的纵向剖视图,示意性地示出了模具向上被取出的状态。

具体实施方式

将描述根据本公开的一个实施方式的偏转器装置30。应当注意,为了方便起见,在本说明书中给出的描述中,将在车辆前后方向上的前侧称为“前”,后侧称为“后”,并且将车辆宽度方向上的左侧称为“左”,右侧称为“右”。

偏转器装置30应用于天窗装置1。如图1和图2所示,天窗装置1安装在车辆的车顶3上。

车顶3由外板5和从车辆车厢内侧覆盖所述外板5的内板(未示出)形成。在外板5和内板之间形成有空间。在外板5中形成有大致矩形的车顶开口5a,而与外板5中的车顶开口5a相对应地,在内板中形成了大致矩形的车厢内侧开口7a。

天窗装置1包括:框架15,其安装在内板的上侧(外)表面上;打开/关闭机构20,其设置在所述框架15的前侧;盖25,其借助于所述打开/关闭机构20而被驱动;和偏转器装置30,其设置在框架15的前端侧。

框架15以沿着内板中的车厢内侧开口7a的开口边缘部分的边界的方式形成。框架15包括:前侧框架16,其在车厢内侧开口的车辆宽度方向前侧沿车辆宽度方向延伸;和导轨17,其以在车辆宽度方向上在车厢内侧开口的两个外侧沿前后方向延伸的方式附接。左右两个导轨17左右对称地配置。

打开/关闭机构20包括推拉线缆21和用于驱动所述推拉线缆21的驱动马达22。推拉线缆21被布置在前侧框架16和两个导轨17上。推拉线缆21通过滑块(未示出)联接到盖25。驱动马达22安装在前侧框架16上。

盖25包括大致四边形的透明玻璃板26和设置在所述玻璃板26的周缘部分上的挡风雨条27。盖25通过在车身前后方向上滑动而打开和关闭车顶开口5a。盖25被配置成可在图1所示的完全关闭位置和图2所示的完全打开位置之间移动。当盖25处于完全关闭位置时,盖25的周缘部分与外板5中的车顶开口5a的开口边缘紧密接触。当从完全关闭位置打开盖25的操作开始时,盖25的后端部分从完全关闭位置向下沉。当继续打开操作时,处于该状态的盖25向后移动。当盖25处于完全打开位置时,整个盖25沉入外板5的下方,并且车顶开口5a被打开。

当盖25向后移动时,偏转器装置30的偏转器主体40借助于弹性被向上推,并在车顶开口5a的前边缘上方延伸(见图2)。在该状态下,偏转器主体40起到防风罩的作用。也就是说,偏转器装置30抑制风从车顶开口5a进入车辆,并且减小风噪声。当盖25处于完全关闭位置时,偏转器主体40被收起在盖25的下侧。

偏转器装置30的详细结构将参考图3-图8描述。偏转器装置30包括一对臂31和偏转器主体40,偏转器主体40借助于所述一对臂31垂直地枢转。如图3所示,每个臂31的后端部分由相应的导轨17支撑。每个臂31的前端联接到偏转器主体40的左端和右端。

偏转器主体40沿着前侧框架16(即,车顶开口5a的前边缘)在车辆宽度方向(左右方向)上延伸。偏转器主体40包括:沿着前侧框架16在车辆宽度方向上延伸的上侧支撑构件41和下侧支撑构件60;流动调节构件或网构件70,其被保持在上侧支撑构件41和下侧支撑构件60之间;和固定到网构件70的上部的织物支撑件80。

如图4-图6所示,下侧支撑构件60联接到网构件70的下端。下侧支撑构件60包括:固定板61,其固定到网构件70的后侧(后表面);和爪部62,其在前侧上从所述固定板61的下端向上折叠。通过爪部62与前侧框架16接合,下侧支撑构件60被固定到前侧框架16。

网构件70沿着前侧框架16在车辆宽度方向上延伸。网构件70构成用于调节行进风的流动的流动调节构件。网构件70由例如形成有微小气孔的合成纤维形成。

织物支撑件80与上侧支撑构件41对应地沿着前侧框架16在车辆宽度方向上延伸。织物支撑件80可拆卸地附接到上侧支撑构件41上。换句话说,网构件70通过织物支撑件80可拆卸地附接到上侧支撑件41。织物支撑件80由能够弯曲的弹性构件形成。

如图7和图8所示,织物支撑件80包括形成在其下部的板状基部81和形成在所述基部81上方的钩部82。钩部82被形成为向下折叠的钩状。钩部82包括:与基部81的上端接续的外侧薄板部83;位于所述外侧薄板部83的背侧的内侧薄板部84;和联接部85,其联接外侧薄板部83的上端和内侧薄板部84的上端。外侧薄板部83和内侧薄板部84在网构件70的厚度方向上相邻。

第一凹槽86和第二凹槽87形成在织物支撑件80的内表面上。第一凹槽86形成在基部81和钩部82的接续处。第二凹槽87形成在联接部85上。第一凹槽86和第二凹槽87的横截面基本上是弧形的。第一凹槽86和第二凹槽87的形成有利于织物支撑件80以沿着所述凹槽86、87布置的方式折叠。

外侧薄板部83的厚度从顶部到底部大致相等。内侧薄板部84的厚度朝向底部逐渐增加。如图7和图8所示,外侧薄板部83的厚度(准确地说,最大厚度d1)比内侧薄板部84的厚度(准确地说,最大厚度d2)小。

如图3-图6所示,上侧支撑构件41包括沿着前侧框架16在车辆宽度方向上延伸的中央框架42和在其延伸方向(车辆宽度方向)上安装在所述中央框架42的两端的外侧的一对侧框架43。中央框架42和侧框架43形成为凹陷,其中,垂直于其延伸方向的横截面形状在下侧敞开。中央框架42由挤压的铝材料形成。应当注意,中央框架42可以同样地由合成树脂形成。侧框架43由在模具中注射成型的树脂成型品形成。应当注意,侧框架43由包括玻璃纤维的树脂材料形成。侧框架43与上述臂31一体成型。此外,侧框架43的刚度大于包括聚丙烯的织物支撑件80的刚度。

侧框架43构成根据本公开的保持构件。侧框架43包括沿前侧框架16在车辆宽度方向上延伸的笔直部分44和从所述笔直部分44朝着臂31侧向后弯曲的拐角部分45。笔直部分44在其外表面(前表面)和内表面(后表面)之间的宽度略大于中央框架42和拐角部分45的宽度。中央框架42被装配在笔直部分44内并且在车辆宽度方向上接合到笔直部分44的内端部。拐角部分45基本上以“L”形弯曲。臂31的前端装配在拐角部分45的后端内。

侧框架43的高度位置朝着臂31逐渐降低。在拐角部分45的后部上形成有向后倾斜向下倾斜的倾斜部分46。

图7示意性地示出了垂直于笔直部分44的延伸方向的横截面(沿着图6中的线VII-VII的横截面)。在笔直部分44中形成有笔直侧凹部51。笔直侧凹部51的垂直于笔直部44的延伸方向的横截面形状形成为在下侧敞开的凹陷。织物支撑件80的钩部82被接收在笔直侧凹部51内。笔直部分44包括形成在其外侧(前侧)的第一外壁52;形成在其内侧(后侧)的第一内壁53;和横跨第一外壁52的上端和第一内壁53的上端的第一上壁54。

在笔直部分44上形成有与织物支撑件80的钩部82的末端(下端)抵接的卡止部55。根据该示例的卡止部55形成在该第一内壁53的下端。卡止部55在笔直部分44的宽度方向上从第一内壁53的内表面53a向第一外壁52的内表面52a向内突出。卡止部55以沿着笔直部分44的延伸方向设置的方式基本上水平地延伸。

另外,在上述中央框架42中的凹部的内侧也形成有与笔直部分44的卡止部相同的卡止部。因此,钩部82的末端也与中央框架42的卡止部抵接。

图8示意性地示出了垂直于拐角部分45的延伸方向的横截面(沿着图6中的线VIII-VIII的横截面)。在拐角部分45中形成有拐角侧凹部56。拐角侧凹部56的与拐角部分45的延伸方向垂直的横形状形成为在下侧敞开的凹陷。织物支撑件80的钩部82被接收在拐角侧凹部56内。拐角部分45包括形成在其外侧(前侧)上的第二外壁57;形成在其内侧(后侧)上的第二内壁58;横跨第二外壁57的上端和第二内壁58的上端的第二上壁59。

与笔直部分44的情况不同,卡止部55未形成在拐角部分45上。也就是说,第二外壁57的内表面57a和第二内壁58的内表面58a形成为从其上端到下端具有平坦的形状。换句话说,拐角侧凹部56的宽度方向上的间隙从上端到下端大致相等。

拐角部分45的宽度(在图7和图8中在左右方向上的长度)小于笔直部分44的宽度。确切地说,W2是拐角部分45的拐角侧凹部56中的一对朝内表面57a、58a之间的间隙,W1是笔直部分44的笔直侧凹部51中的一对朝内表面52a、53a之间的间隙。在这种情况下,拐角部分45的拐角侧凹部56中的间隙W2小于笔直部分44的笔直侧凹部51中的间隙W1。当以这种方式使间隙W2更小时,钩部82在拐角侧凹部56中在其厚度方向上被压缩的程度比在笔直侧凹部51中的程度(参见图8)更大。换句话说,拐角侧凹部56的一对朝内表面57a、58a被配置成夹捏并保持钩部82。

侧框架43借助于注射成型生产。特别地,在笔直部分44和拐角部分45已经被注射成型之后取出成型模具。在此,对于所述笔直部分44,模具沿着笔直部分44的延伸方向(图7中的页面方向)取出。因此,可以获得包括笔直侧凹部51和卡止部55的笔直部分44。同时,拐角部分45具有弯曲的形状,因此不可能在所述拐角部45的延伸方向(图8中的页面方向)上取出模具。但是,在拐角部分45上不像在笔直部分44上那样形成卡止部55。因此,可以通过从图8中的下侧取出模具而获得具有拐角侧凹部56的拐角部分45。

如上所述,在根据该实施方式的侧框架43中,在笔直部分44的笔直侧凹部51中形成有卡止部55,而在拐角部分45的拐角侧凹部56中未形成卡止部55。因此,可以模制成型笔直部分44和拐角部分45。在根据比较示例的侧框架(保持构件)中,在拐角部分处需要通孔以便取出模具,从而引起行进风穿过该通孔而产生噪声的问题。与此相比,在该实施方式中没有形成这样的通孔,因此可以防止产生噪声。通过消除这种通孔,可以进一步改善侧框架43的设计性能。

拐角侧凹部56中的间隙W2小于笔直侧凹部51中的间隙W1,因此钩部82可以借助于一对内表面52a、53a被夹捏。因此,能够在拐角侧凹部56中不形成卡止部55的状态下充分地保持钩部82。因此,能够可靠地避免钩部82从上侧支撑构件41脱离。

在上述实施方式中,钩部82的折叠中的外侧薄板部83的最大厚度d1比内侧薄板部84的最大厚度d2小。因此,这能够避免在拐角部分45处在织物支撑件80中形成褶皱。将对此问题进行详细描述。

在拐角部分45处,外侧薄板部83的所需长度大于内侧薄板部84的所需长度。这是因为外侧薄板部83位于拐角部分45的外周上。这里,如果内侧薄板部84的最大厚度d2小于外侧薄板部83的最大厚度d1,则内侧薄板部84将以沿着具有相对较大厚度的外侧薄板部83的内表面布置的方式弯曲。在这种情况下,具有相对较小厚度的内侧薄板部84的实际长度倾向于大于所需长度,并且容易在内侧薄板部84中形成褶皱。由于这种褶皱,存在织物支撑件被撕裂和脱落的风险。

与此相比,如图7和图8所示,根据该实施方式,外侧薄板部83的最大厚度d1比内侧薄板部84的最大厚度d2小。在这种情况下,外侧薄板部83以沿着具有较大厚度的内侧薄板部84的外表面布置的方式弯曲。在这种情况下,可以减小内侧薄板部84的实际长度与所需长度之间的差,因此可以避免在内侧薄板部84中形成褶皱。同时,外侧薄板部83的实际长度倾向于不满足所需长度,并且还可以避免在外侧薄板部83中形成褶皱。因此,根据该实施方式,可以抑制在外侧薄板部83和内侧薄板部84两者中形成褶皱,并且可以避免如上所述的缺点。

图9中示出了一个变体示例。其在侧框架43的配置方面与上述实施方式不同。在根据变体示例的侧框架43中,拐角部分45的宽度与笔直部分44的宽度大致相等。因此,拐角部分45的拐角侧凹部56中的间隙W2大致等于笔直部分44的笔直侧凹部51中的间隙W1。板状间隔件75设置在根据变型示例的拐角侧凹部56中。间隔件75以插入钩部82的外侧薄板部83与内侧薄板部84之间的方式设置。因此,钩部82在拐角侧凹部56内被压缩。也就是说,拐角侧凹部56的一对内表面52a、53a以夹捏钩部82的方式保持钩部82。因此,即使在拐角侧凹部56中的间隙W2相对较大的情况下,也可以保持钩部82。

在上述实施方式中的流动调节构件构成具有微小气孔的网构件70。然而,流动调节构件可以等同地是不必具有气孔的构件,只要它能够调节空气的流动即可。

在上述实施方式中,卡止部55形成在笔直侧凹部51的第一内壁53的内表面53a上。然而,卡止部55也可以等同地形成在第一外壁52的内表面52a上,或者它可以形成在两个内表面52a、53a上。

保持构件可以等同地具有中央框架42和侧框架43形成为一体件的配置。

在上述实施方式中,外侧薄板部83的最大厚度d1小于内侧薄板部84的最大厚度d2。然而,外侧薄板部83的平均厚度也可以等同地小于内侧薄板部84的平均厚度。在这种情况下,也可以抑制在外侧薄板部83和内侧薄板部84中形成褶皱。

工业适用性

如上所述,本发明适用于偏转器装置。

附图标记列表

1 天窗装置

3 车顶

5 外板

5a 开口

7a 开口

15 框架

16 前侧框架

17 导轨

20 打开/关闭机构

21 推拉线缆

22 驱动马达

25 盖

26 玻璃板

27 挡风雨条

30 偏转器装置

31 臂

40 偏转器主体

41 上侧支撑构件

42 中央框架

43 侧框架(保持构件)

44 笔直部分

45 拐角部分

46 倾斜部分

51 笔直侧凹部

52 第一外壁

52a 内表面

53 第一内壁

53a 内表面

54 第一上壁

55 卡止部

56 拐角侧凹部

57 第二外壁

57a 内表面

58 第二内壁

58a 内表面

59 第二上壁

60 下侧支撑构件

61 固定板

62 爪部

70 网构件(流动调节构件)

75 间隔件

80 织物支撑件

81 基部

82 钩部

83 外侧薄板部

84 内侧薄板部

85 联接部

86 第一凹槽

87 第二凹槽

100 拐角部分

101 凹部

102 上壁

103 开口

150 模具

- 振荡器装置、光偏转器和使用该光偏转器的成像设备

- 振荡器装置、光偏转器及使用光偏转器的成像设备