织物增强型橡胶管硫化成型工艺

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及一种织物增强型橡胶管硫化成型工艺,属于橡胶管加工技术领域。具体的,本发明涉及一种织物增强型橡胶管的管坯硫化模具;同时,本发明还基于该织物增强型橡胶管的管坯硫化模具,提供了一种织物增强型橡胶管的管坯硫化设备及工艺。

背景技术

橡胶管是日常生活、工业上常用的橡胶制品,主要用于包裹内在件或输送介质,橡胶管一般都需要经过硫化工艺硫化,以获取较高的弹性、耐热性、拉伸强度和在有机溶剂中的不溶解性等。

部分橡胶管因其材料和应用环境影响,常会处于高温和压力作用下,如氟橡胶和硅橡胶,常用于发动机机油冷却器、涡轮增压器、压差传感器等连接软管,工作温度一般为180℃-220℃,长期处于200℃的工况,工作压力为0.3MPa,爆破压力为1MPa以上,因此,此类橡胶管制品在硫化前需要加工织物(芳纶线)增强层来增加耐高温性和抗压性,形成织物增强型橡胶管。

织物增强型橡胶管属于特殊软管,在硫化时常会有以下问题:1、软管扩径较大,现有常规套芯设备基本无法实现,需要特殊设备方能完成,但现在的设备基本成本高,价格昂贵;2、对于部分带弯折结构的软弯管,一般因产品中心R较小、内外弧长相差大而导致内外R壁厚严重不均;3、对产品扩径后壁厚、公差、弧度等对外观和一致要求很高的产品,一般硫化工艺很难满足。4、现有硫化工艺大多采用0.55MPa以内的压力、160℃以内的温度进行,加工时间基本在2h以上,硫化时间长。这些问题都会导致织物增强型橡胶管出现较高的成品不合格率,产品的一致性较差,成本较高,且效率较低。

发明内容

基于以上技术问题,本发明提供了一种织物增强型橡胶管的管坯硫化模具,从而解决了现有橡胶管的管坯在硫化时耗时长、成本高及产品一致性较差的技术问题。

为解决以上技术问题,本发明采用的具体技术方案如下:

一种织物增强型橡胶管的管坯硫化模具,包括:

模芯,主要由模芯架组成,模芯架两侧均连接有若干间隔设置的套接头,若干所述套接头端部均连接有用于穿设管坯的内芯棒;

下模,用于支撑模芯,下模上端面形成有下模腔;

上模,用于压紧模芯,上模下端面形成有上模腔;

所述上模腔和下模腔可相互配对组成模芯型腔,所述模芯可压紧于下模和上模之间并封闭于该模芯型腔内。

优选的,两侧的所述套接头对称且相互交错设置。

优选的,所述模芯架两端连接有伸出模芯型腔的固定块,所述模芯架两端位于固定块之间均还设置有模芯定位孔,所述下模腔内还设置有与模芯定位孔插接的模芯定位柱。

优选的,所述模芯架两端均还设置有通孔。

优选的,所述内芯棒呈蛇形弯折结构,主要由与套接头连接的直管部、与直管部一体成型的弯头部及与弯头部一体成型的下弯折部组成。

优选的,所述下模的上端面两侧对称设置有内凹的凹腔,所述上模的下端面两侧对称设置有与凹腔配合的凸块,所述凹腔底面和凸块表面均为倾斜面,且所述下模腔或上模腔均沿倾斜面部分伸入所述凹腔或凸块。

优选的,所述凹腔内还对称设置有贯穿下模的竖直通孔。

优选的,所述下模的上端面设置有模具定位孔,所述上模的下端面设置有与定位孔插接的模具定位柱。

优选的,所述模具定位孔均匀设置多个并位于下模的上端面边缘处,且所述模具定位孔均为盲孔。

优选的,所述下模下端还活动连接有底板,底板相对两侧均设置有若干定位口。

优选的,所述下模上端两侧还对称设置有调节缺口。

基于以上管坯硫化模具,本发明具有的有益效果如下:本发明通过模芯控制管坯的内径尺寸,通过上模和下模控制管坯外径,从而使得硫化后管坯制成的橡胶管具有很高的尺寸精度,橡胶管内外径基本一致,保证了管坯硫化后的一致性,织物增强型橡胶管成品率也有所提高,且通过模芯设计,上模和下模之间的硫化压力可达20MPa,温度可达180℃~190℃,从而可以将硫化时间缩短至6min~10min,进而降低了织物增强型橡胶管制备工时,提高了织物增强型橡胶管加工效率。

同时,基于以上织物增强型橡胶管的管坯硫化模具,本发明还公开了一种织物增强型橡胶管的管坯硫化设备,具体的,该设备包括管坯硫化设备主体,管坯硫化设备主体设置有夹具平台及加压加热升降平台,还包括上述的管坯硫化模具;

其中,所述上模固定于加压加热升降平台上,所述下模夹持于夹具平台上,所述模芯压紧于下模和上模之间。

基于此,所述夹具平台上还设置有夹持于下模两侧的夹具,夹具包括定位板,定位板一侧设置有至少两个夹持缺口,所述夹具上端还对称设置有定位块,定位块上螺纹连接有顶紧螺栓。

以上所述的管坯硫化设备,其可与管坯硫化模具很好的配对,具有模具带来的所有特点,且模具装卸方便,可保证模具所需的温度和压力,具有织物增强型橡胶管硫化效率、精准度及成品合格率高的特点。

最后,本发明基于以上管坯硫化模具和/或管坯硫化设备,还公开了织物增强型橡胶管的管坯硫化工艺,包括以下步骤:

S1采用橡胶挤出设备制备带织物增强层的管坯;

S2管坯一端端口进行扩径处理,管坯内壁喷涂脱模剂,喷涂次数两次,喷涂时堵住管坯尾端;

S3用硅油擦拭模芯的内芯棒,以扩径处理的端口为起始端将管坯穿设于模芯上,穿设后起始端距离套接头5mm,管坯另一端距离内芯棒端部小于3mm;

S4模芯完成管坯穿设后,放置于下模腔内,上模下压并与下模配对,持续增加压力直至上模和下模完成锁模,锁模压力20MPa;

S5锁模后升温至180℃~190℃进行硫化,硫化时间6min~10min;

S6硫化完成后开模,取出下模和模芯,脱出硫化后的管坯;

S7对模芯进行浸水降温处理,浸水时间至少20s,浸水后模芯温度低于40℃,浸水完成后擦干水渍;

S8清理下模,重新装配下模和模芯,重复步骤S3-S7即可。

本发明的管坯硫化工艺,可快速高效的硫化管坯以制备织物增强型橡胶管,工艺简单,效率高,制备的制备织物增强型橡胶管具有很高的尺寸精度和产品一致性,特别适用于制备织物增强型橡胶管。

附图说明

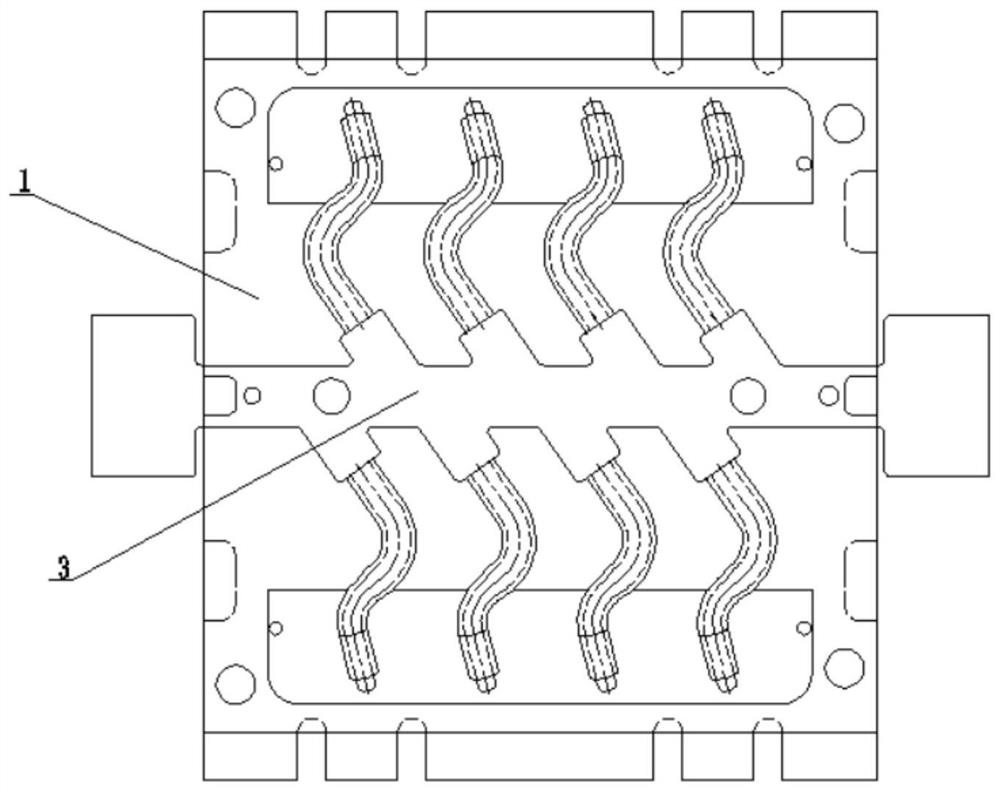

图1是本发明管坯硫化模具的第一结构示意图,其中为合模状态;

图2是本发明管坯硫化模具的第二结构示意图,其中省略上模;

图3本发明下模的俯视图;

图4是本发明下模的侧视图;

图5是本发明上模的仰视图;

图6是本发明上模的侧视图;

图7是本发明模芯的正视图;

图8是本发明模芯的侧视图;

图9是本发明管坯硫化设备的第一结构示意图,其中管坯硫化模具为开模状态,图中的模芯省略;

图10是本发明管坯硫化设备的第二结构示意图,其中管坯硫化模具为合模状态;

图11是本发明下模和夹具的配合结构示意图;

图中的标记分别表示为:1、下模;2、上模;3、模芯;4、竖直通孔;5、下模腔;6、调节缺口;7、底板;8、定位口;9、模芯定位柱;10、模具定位孔;11、凹腔;12、上模腔;13、模具定位柱;14、凸块;15、固定块;16、模芯定位孔;17、模芯架;18、内芯棒;19、套接头;20、通孔;21、管坯硫化设备主体;22、加压加热升降平台;23、夹具平台;24、定位块;25、顶紧螺栓;26、定位板;27、夹持缺口。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“一端”、“另一端”、“两端”、“之间”、“中部”、“下部”、“上端”、“下端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1-11所示,本发明首先公开了一种织物增强型橡胶管的管坯硫化模具,主要用于织物增强型橡胶管的制备,其至少包括有:

模芯3,主要由模芯架17组成,模芯架17整体可设置成板状、柱状、长条状等以使其更能好的定位,模芯架17延其长度方向的对称两侧则连接有若干套接头19,若干套接头19可设置成板状、柱状、长条状等结构,其主要用于管坯端部限位和定位模芯架17,若干套接头19最好间隔设置以便于满足每个套接头19的工作空间和模压条件,保证套接头19相互不受影响,若干套接头19均可采用一体结构与模芯架17一体成型,如模具铸造、焊接打磨等形式,必要的,若干套接头19端部均连接有内芯棒18,内芯棒18为柱状结构,可根据需要设置成棒状、弯管状、不规则弯管状等结构,其主要用于与管坯配对,用于套接管坯,其表面最好设置成光滑结构或电镀光滑层增加光滑度,以便于装卸管坯,内芯棒18同样可采用一体结构与套接头19一体成型;作为已知的,以上的模芯架17、套接头19、内芯棒18均应当采用耐高温高压的金属(如碳钢、镍钢、镍铬合金钢、高强度不锈钢等)制成,以满足模压要求,具体选材可根据具体需要选择,因其属于现有技术,此处不再累述。

下模1,用于支撑上述模芯3,其一般位于模芯3下端,外形可以是圆形、方形、多边形等,选用材料可与模芯3相同,作为必要结构,下模1的上端面为承压面,该承压面用于支撑模芯3并承受压力,因此,承压面上设置有下模腔5,以定位模芯。

上模2,用于压紧模芯3,其一般位于模芯3上端,外形可以是圆形、方形、多边形等,选用材料可与模芯3相同,作为必要结构,上模2下端面为施压面,施压面用于对模芯3和下模1进行施压,因此,施压面上形成有上模腔12,以定位模芯3。

需要说明的是,上述的上模腔12和下模腔5为相互配对结构,二者可相互配对组成模芯型腔,模芯型腔整体结构、外形及尺寸等均与套设管坯后的模芯3一致,模芯3可压紧于下模1和上模2之间并封闭于该模芯型腔内,从而形成完整的硫化模具结构。

具体使用时,本发明的管坯在进行清洁、润滑后套接织物增强型的管坯,套接完成后将整个模芯3放置于下模1的下模腔5内并定位,再将上模2压紧于上模2上并配对,保证模芯型腔将模芯3压紧密封,然后对上模2进行加压和加热,将上模2和下模1压紧合模后即可进行模压硫化,硫化完成后将上模2和下模1分离开模,取出模芯3,将硫化管坯脱离内芯棒18即可,取出的硫化管坯再经过打磨、裁剪、镀层等处理后即可得到织物增强型橡胶管。本发明利用模芯3可套设若干管坯同步进行管坯硫化,且管坯通过内芯棒18可控制管坯内径,通过模芯型腔可控制管坯外径,若干管坯的尺寸均可保持一致,硫化的成品具有很高的一致性,且可大为缩短硫化时间,提高了硫化效率。

为进一步提高硫化效果,上述两侧的套接头19对称且相互交错设置,结合以上结构,两侧的套接头19相互间隔,且两侧的套接头19相对对称,并沿模芯架17长度方向相互交错设置,进而可以最大化的利用模芯型腔空间,每个内芯棒18之间具有较大的间隔和空间,可保证相互硫化环境(硫化温度、压力等)不受影响且基本保持一致的硫化环境。

作为模芯3的主体结构,模芯架17两端均连接有伸出模芯型腔的固定块15,固定块15可与模芯架17一体成型,其形状可以是方形体、圆柱体、多边形体等,其主要用于定位模芯架17位于上模2或下模1的位置,且其还可作为手持部便于手持装卸模芯架17,还可作为两个导热端,与外部加热组件接触以传热至模芯3进行快速升温,而模芯架17两端则位于两固定块15之间还均设置有一模芯定位孔16,模芯定位孔16可以是任意截面形状的通孔或盲孔,其最好延模芯架17竖直方向竖直设置,对应的,下模1在其下模腔5内还还设置有与模芯定位孔16配对插接的模芯定位柱9,当模芯架17与下模1配对时,模芯定位柱9与模芯定位孔16插接进而可以将模芯架17精准定位在下模腔5内,减少装配误差。

在一些实施例中,模芯架17两端均还设置有通孔20。该通孔20对称设置于模芯架17上且竖直设置,此通孔20用于有放置、安装一些具有弹性的物体如弹簧、弹性片等,以防止开模时管坯贴附于上模而脱模时损坏,通孔20内安装弹簧、弹性片等后,开模时有一个反作用力,使管坯随开模时的反作用力落在下模型腔内,便于开模且可对管坯进行很好保护。在一些实施例中,通孔20可以是贯穿模芯架17的贯穿孔,也可以是不贯穿模芯架17的盲孔,其形状可以根据弹性物体的外形设计,如圆形、多边形等。

内芯棒18作为与管坯配对的套接件,在本发明中,其具体结构整体呈蛇形弯折形成具有多弯角的弯管结构,其主要由与套接头19连接的直管部、与直管部一体成型的弯头部及与弯头部一体成型的下弯折部组成,管坯硫化后脱出,即可形成具有连续弯度、弧度、多弯角等的橡胶管,无需后序再进行弯折处理。

在硫化时,模芯型腔由上模腔12和下模腔5配对组成,因此,为了保证模芯型腔与套设管坯的模芯3外形精准和一致,避免因配对不准而导致硫化后的管坯出现管壁不均匀、管坯外圆不规则等问题,保证硫化效果,本发明在下模1的上端面两侧对称设置有内凹的凹腔11,上模2的下端面两侧对称设置有与凹腔11配合的凸块14,当二者配对时,两个凸块14和凹腔11相互配对从而可以作为配对的定位结构将上模2和下模1精准定位并找准,实现精准装配。在一些方案中,凹腔11底面和凸块14表面均可设置为倾斜面或部分倾斜面,以增加找准精度,且下模腔5或上模腔12均可沿倾斜面部分伸入上述的凹腔11或凸块14,从而可以利用该倾斜面控制下模腔5或上模腔12的走向或深度,进而可以制备出如上述部分内容所述的具有连续弯度、弧度、多弯角等的橡胶管,不仅起到很好的定位和导向效果,还可适应橡胶管的结构。

进一步的,凹腔11内还对称设置有贯穿下模1的竖直通孔4,该竖直通孔4在上模2压紧过程中可作为泄气孔泄气模芯型腔内空气,便于合模,而当上模2压紧时则被上模2的下端面封闭,保证合模后的模具密封性,而当需要开模时,由于上模2和下模1内部没有空气为负压,因此需要较大的拉力方可实现开模,而使用较大的拉力开模可能扯裂内部管坯,而此时的竖直通孔4则可以作为进气孔用于模芯型腔进气,从而可以连通模芯型腔与外部空间,使用较小的压力即可实现开模,极好的保护了模芯型腔内部的管坯,方便了开模和合模操作。在一些方案中,每个凹腔11的竖直通孔4均至少对称设置有两个,以便均匀进气或泄气,并且,竖直通孔4最好设置于凹腔11的边缘处或在一些方案中的倾斜面最低端,以便更为顺畅的通气,进一步减少开模和合模难度。

同时在硫化时,上模2和下模1的精准配对决定了模芯型腔的成型效果,在保证模芯型腔的完美配对时,还可在下模1的上端面设置模具定位孔10,上模2的下端面设置与模具定位孔10插接的模具定位柱13,当合模时,模具定位柱13首先与模具定位孔10先进行初步的定位找准,保证上模2和下模1的基本找准,再可结合上述的凹腔11和凸块14进行二次定位,进而实现上模2和下模1的精准配对。在一些方案中,模具定位孔10可均匀设置多个并位于下模1的上端面边缘处,且所述模具定位孔10均为盲孔,进而可以定位的同时,保证上模2和下模1配对后的端面水平贴合密封,而盲孔则还可作为限位孔作用保证上模2挤压深度,并可在盲孔底部设置压力传感器或位移传感器等检测模具定位柱13的深度或施加压力,进一步控制上模2的合模压力和深度。

本发明的管坯硫化模具在使用时,下模1一般需要固定定位在相应的固定台、操作台、设备工作台等操作位,因此,为了便于下模1固定,本发明在下模1下端还活动连接有底板7,底板7相对两侧均设置有若干定位口8。底板7可以辅助下模1与相应操作位贴合配对,并还可通过其上的定位口8与对应的螺栓、卡扣等结构配对加强固定,以便下模1更好的与相应操作位实现方便的连接和装卸。

同时,还可在下模1上端两侧对称设置调节缺口6。该调节缺口6可与定位口8或在定位口8无法实现固定时,与设置于相应操作位上的定位件或夹具配对组成定位夹持机构,便于下模1固定或进行相应方向的调节,该调节缺口6最好设置于下模1上端两侧的边缘处,且两侧的调节缺口6最好分别间隔设置两个以对下模1均匀夹持,调节缺口6最好设置成上端和/或外侧开口的半开口缺口结构,以便与定位件或夹具更好的配对。

以上即为本发明管坯硫化模具的技术方案,在以上内容基础上,本发明还公开了一种织物增强型橡胶管的管坯硫化设备,包括管坯硫化设备主体21,管坯硫化设备主体21可以是橡胶注压机、平板硫化机、连续硫化机等,具体的,可采用(200T压力)千普牌橡胶注压机,作为现有结构,该管坯硫化设备主体21上至少设置有一个用于夹持工件或模具的夹具平台23(加工平台),及一个用于对工件或模具进行加压加热的加压加热升降平台22;而区别于现有结构,本发明的管坯硫化设备还包括有一管坯硫化模具,作为管坯硫化设备的核心,管坯硫化模具即为以上实施例所述的管坯硫化模具,其中,管坯硫化模具的上模2固定于加压加热升降平台22下端面,其可随其升降并可传递加压加热升降平台22的热量,而下模1则夹持于夹具平台23上端面,并保持固定,模芯3则压紧于下模1和上模2之间,从而通过加压加热升降平台22升降即可带动上模2压紧模芯3,并通过上模2将热量传递至模芯3,对模芯3上的管坯进行硫化。

本发明的管坯硫化设备,通过与管坯硫化模具的配合,可以实现快速、高效的管坯硫化,硫化效率高,且上模2和下模1之间的硫化压力可达20MPa,温度可达180℃~190℃,从而可以将硫化时间缩短至6min~10min,进而降低了织物增强型橡胶管制备工时,提高了织物增强型橡胶管加工效率。

为了更好的实施,本发明还公开了一种管坯硫化模具与夹具平台23的夹持结构,具体为:夹具平台23上还设置有夹持于下模1两侧的夹具,夹具包括定位板26,定位板26一侧设置有至少两个夹持缺口27,定位板26上端还对称设置有定位块24,定位块24上螺纹连接有顶紧螺栓25。定位板26可直接放置于夹具平台23上,定位板26可通过贯穿夹持缺口27的螺栓、夹头等与夹具平台23固定,如可在夹具平台23上设置梯形滑槽,螺栓的头部设于梯形滑槽内并滑动至夹持缺口27内再通过螺母锁紧,也可在夹具平台23上设置可伸缩的伸缩结构(液压缸、气压缸、电动推杆等)并在伸缩端设置顶紧柱、顶紧块等顶紧件,顶紧件顶紧于夹持缺口27内将定位板26顶紧,再配合上述方案中的底板7和定位口8实现多方向固定夹持,夹持效果好,而顶紧螺栓25则可通过旋动从而端部顶紧在下模1侧面或者顶紧于上述的调节缺口6内,从而结合以上结构对下模1进行固定,并且还可通过顶紧螺栓25来调节下模1位于两侧顶紧螺栓25之间的位置,进而可以对下模1进行横向位移来进行位置调节。

最后,本发明还公开了一种织物增强型橡胶管的管坯硫化工艺,包括以下步骤:

S1采用橡胶挤出设备制备带织物增强层的管坯;

本步骤中,橡胶挤出设备可以是挤出机,针织机或牵引机等,管坯内外径可根据需要进行调节,挤出的管坯完全冷却至室温。

S2管坯一端端口进行扩径处理,管坯内壁喷涂脱模剂,喷涂次数两次,喷涂时堵住管坯尾端;

本步骤中,扩径能防止管坯端口内圈、端口内漏线头,可采用扩径工具扩径,扩径后直径为模芯直径的1.1-1.2倍即可,扩径后在管坯内壁均匀喷涂少量脱模剂,脱模剂可以采用甘油、硅油、聚乙二醇等液体脱模剂,每平米喷涂的有效成分在30g-50g,喷涂可从管坯头端向内壁喷涂,喷涂最好喷涂两次,第一次喷涂后待其完全晾干后再进行二次喷涂,两次喷涂时均堵住管坯尾端也即与头端相对的一端,以便脱模剂能完全贴附在管坯内壁,避免挥发,并能使脱模剂能将管坯内壁均匀扩散,实现均匀喷涂。

S3用硅油擦拭模芯3的内芯棒18(下弯折部),以扩径处理的端口为起始端将管坯穿设于模芯3上,穿设后起始端距离套接头195mm,管坯另一端距离内芯棒18端部小于3mm;

本步骤中,硅油擦拭模芯的下弯折部应用无尘布进行擦拭,穿设有管坯距离套接头19和内芯棒18均有一定距离,以便管坯硫化尺寸延展、硫化后脱模,保证管坯管口均匀性,在穿芯时,当发现管坯穿芯后变形、扭曲、鼓包、凹陷、露线时,应立即更换管坯。

S4模芯3完成管坯穿设后,放置于下模腔5内,上模2下压并与下模1配对,持续增加压力直至上模2和下模1完成锁模,锁模压力20MPa;

本步骤中,上模2可通过上述的加压加热升降平台22来进行升降加压合模,锁模应先快后慢,以保证上模2和下模1之间的空气均匀排出。

S5锁模后升温至180℃~190℃进行硫化,硫化时间6min~10min;

本步骤中,同样的,可通过上述的加压加热升降平台22加热上模2对模芯3进行加热。

本步骤中,升温时间为3min-5min,升温至180℃~190℃后再行硫化6~10min。

S6硫化完成后开模,取出下模1和模芯3,脱出硫化后的管坯;

本步骤中,在脱出管坯时,应当将管坯尾端也即距离内芯棒18端头的一端的余边清理干净,余边不清理干净,极易在脱芯时,进入管坯内部,清理难度大。

S7对模芯3进行浸水降温处理,浸水时间至少20s,浸水后模芯3温度低于40℃,浸水完成后擦干水渍;

本步骤中,内芯棒18的温度应低于40℃,以避免温度过高而造成管坯内壁露线等现象。

S8清理下模1,重新装配下模1和模芯3,重复步骤S3-S7即可。

基于以上步骤,本工艺可快速高效的硫化管坯以制备织物增强型橡胶管,工艺简单,效率高,制备的制备织物增强型橡胶管具有很高的尺寸精度和产品一致性,特别适用于制备织物增强型橡胶管。

需要说明的是,对于一些特殊原材料的织物增强型橡胶管如氟橡胶管、硅橡胶管,在步骤S3步骤完成后,还需要在管坯表面均匀缠绕一层隔离材料,如尼龙水包布,以在硫化过程中避免硫化剂与氧气发生反应,避免硫化剂失效而导致硫化不充分。

如上所述即为本发明的实施例。前文所述为本发明的各个优选实施例,各个优选实施例中的优选实施方式如果不是明显自相矛盾或以某一优选实施方式为前提,各个优选实施方式都可以任意叠加组合使用,所述实施例以及实施例中的具体参数仅是为了清楚表述发明人的发明验证过程,并非用以限制本发明的专利保护范围,本发明的专利保护范围仍然以其权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

- 织物增强型橡胶管硫化成型工艺

- 织物增强型橡胶管的管坯硫化模具及设备